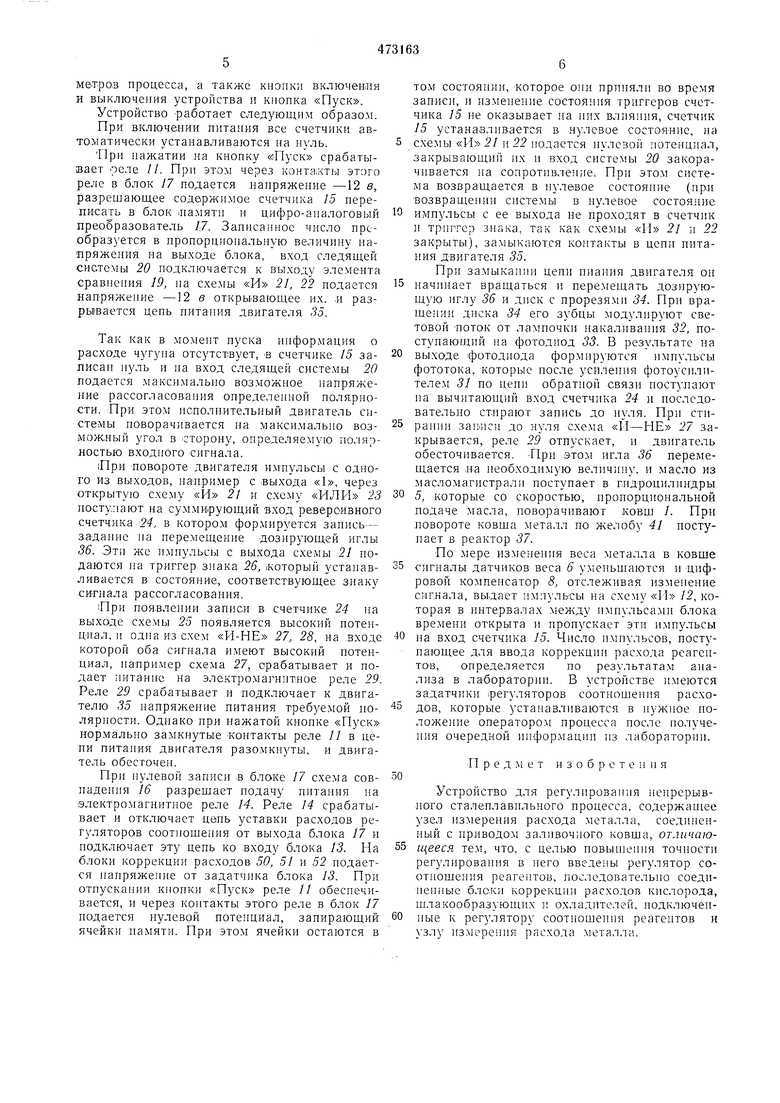

,ся своими цалфстми 2 па гидроцилнпдры 5 и серьгой на ось поворота 3, закрепленную в подшипниках станины.

Сигналы с выходов датчиков веса суммируются в элементе 7 и поступают в цифровой следящий компенсатор 8. Компенсатор 8 показывает обш,ий вес металла в ковше, а при измене11П1 веса на единицу чувствительности весов выдается имтпльс во внешнюю цепь. При непрерывном из.мененин веса на вы.ходе компенсатора будет последовательность импульсов, частота следования 1которых определяется скоростью изменения веса.

Блок времени 10 представляет собой реле времени любого тина, нанри.мер моторное реле времени, которое через интервалы времени Г (Г -10 ;-30 сек выдает импульс длительностью т 0,5 сек. И.мпульсы реле времени управляют работой электромагнитного реле // :И схемы «И 12 через инвертор 9 (лри появлении им;пульса схема «И 12 закрывается, а реле // срабатывает).

:В течение времени Т схема 1.2 открыта, и через пее импульсы с выхода ко.мненсатора 8 поступают в счетчик 15. При срабатываш и реле // содержимое счетчика /5 переписывается В блок па.мяти и цифро-апалоговой преобразователь /7, 1 оторый состоит из элементов цифровой памяти, напрнмер триггеров, элекТромагиЛтных реле и т. д. Каждый элемент со стороны входа управляется соответствующим триггером счетчика 15. а со стороны выхода управляет своей ячеЙ|Кой преобразова.н.чя цифры в аналоговую велНЧину.

Суммарный выходной сигнал блока 17 сравнивается в эле.менте 19 с заданием, поступающим от блока задания програ.ммы расхода чугуна 18. Блок 18 выполнен но тииовы.м схемам, например, в виде реостатиого задатчика при неизмеином задании либо реостатного задатчика с управ.тение.м от электродвигателя через кулачковый механизм при переменно.м во времени задании.

Блок 17 управляет регуляторами соотношения расходов охладителей, шлакообразующих и кислорода, поэтому в схе.му устройства введеиы блок 13, реле 14 и схе.ма совпадения 16 для установки расходов в течепие первого пптервала Т. Логическая схе.ма совпадеиия 16 служит для оиределения нулевой записи в блоке па.мяти и цифро-аналоговом преобразователе. Нулевая запись в блоке 17 после Включения устройства .может быть только в течение первого интервала Т либо после пол.ного опорожнения ковша.

Электромагнитное реле 14 срабатывает при нулевой записи в блоке 17. В качестве блока начального задания расхода 13 использоваи реостатный задатчик.

Задание, устанавливаемое эти.м задатчиком, используется в качестве начального в течение .первого интервала Т, когда информация о действительном расходе чугуна отсутствует.

Сигнал рассогласования с в)1хода элемеНта 19 подается на следящую систему 20. Эти имлульсы через схемы «И 21, 22, уиравляемые контактами // реле и схему «ИЛИ 25, поступают на суммируюи1,ий вход реверсивиого |Счетчпка 34, а через те же схе.мы «И - на триггер знака 26.

К выходу счетчика 24 подкл очена схе.ма совпадения 25, служащая для определения нулевой запиеи в счетчике; при улевой заниси сигнал на выходе схемы отсутствует (liyлевой потенциал), при иаличии записи па выходе схемы 25 имеется сигнал (высокий потенциал). Этот сигнал управляет работой двух iCxeM «И 27 и 28, к выхода.м KOTOpijix

подключены электро.магнитные реле 29 и 30.

Схема, на выходе кото.рой оба сигнала

(сигнал с выхода с.хе.мы 25 и триггера знака

26) имеют высокий иотеициал, срабатывает,

м прИ этом срабатывает соответствуюи1,ее реле.

Через контакты этих реле подается иаиряжепие питаиия определенной полярности ла электродвигатель 35.

Двигатель 35 механически соединен с дозирующей иглой 36, регулирующей подачу

масла в гидроцилиидры 5, и диско.м с ирорезями 34.

Диск с прорезями (зубчатый диск в виде шестерни) 34, ламлочка накаливания 32, фотодиод 33 и фотоусилитель 31 образуют цифровой датчик угла поворота дозирующей иглы 36.

Выход датчика (выход фотоделнте:1Я 31} соединен с в з1читающим входо.м реверсивного счетчика 24.

В качестве датчика автоматичс.кэ.о термометра .может быть использован тор.мометр любого типа, предиазначенньп для измерения температуры жидкого металла, иапример, фотоэлектрический ииро.метр ФЭП-4.

Выходной сигнал со вторичного прибора

43 термометра подается в бло.к 50 коррекции расхода охладителей по те.миературе .металла на выходе из реактора 37.

Блок 1коррекции 50 собран ио тииовой схеме вторичного изморительиого прибора с реостатным датчиком-иреобразователе.м, например ПО схеме вторичного прибора потепциометра типа ПС Р1-04. Сум.марный еигнал с выхода ирибора 43 и цифро-аналогового преобразователя 17 является входным сигналом блока 50, а поворот движка реостатного датчика-преобразователя - 1ВЫХОДПЫМ сигналом. Реостатный датчик-нреобразователь блока коррекции 50 включен в измерительную схе,му типового регулятора соотношения 47 любого типа.

Блоки ксррекцли 51 .и 52 собраны по аналогичным схемам, но сигнал коррекции по анализу металла вводится вручиую с пульта

53 управлеиия процессом.

В устройстве использоваиы типовые регуляторы соотиошеиия 48 и 49.

На пульте 53 уиравлепия процессо.м расположены все задатчики регуляторов соотношения, световые табло для :контроля параметров процесса, а также кнопки включенля и выключения устройства и кнопка «Пуск.

Устройство работает следующим образом.

При включении питания все счетчики автоматически устанавливаются на нуль.

При нажатии на кнопку «Пуск срабатывает реле //. При этом через ко.чта1кты этого реле в блок 17 подается .напряжение -12 в, разрешающее содержимое счетчика 15 переписать в блок ламяти и цифро-аналоговый преобразователь 17. Записанное число преобразуется в пропорциональную величину напряжения на выходе блока, вход следящей системы 20 подключается к выходу элемента сравнения 19, на схемы «И 21, 22 подается напряжение -12 в откры вающее их. ,и разрывается цепь питания двигателя 35.

Так как в момент пуска ииформация о расходе чугуна отсутствует, в счетчике 15 записан нуль и иа вход следящей системы 20 подается .максимально возможное напряжение рассогласования определенной полярности. При этом исполнительный двигатель системы поворачивается на макси.мально возможный угол в iCTopoHy, определяемую по.чярностью входного сигнала.

(При повороте двигателя импульсы с одного из выходов, на тример с выхода «Ь, через открытую схему «И 21 и схему «ИЛП 23 поступают на су.мми.рующий в.ход реверсивного счетчика 24, в которо.м формируется запись- задание на перемещение дозирующей иглы 36. Эти же и.мпульсы с выхода схемы 21 подаются на триггер знака 26, .который устанавливается в состояние, соответствующее знаку сигнала рассогласования.

При ноя влении записи в счетчике 24 на выходе схемы 25 появляется высокий потенциал. II одна из схем «И-ПЕ 27, 28, на входе которой оба сигнала н.меют высокий потенциал, напри.мер схе.ма 27, срабатывает и подает питание на электромагнитное реле 29. Реле 29 срабатывает и подключает к двигателю 35 напряжение питания требуемой цолярности. Однако при нажатой кнопке «Пуск нормально замкнутые контакты реле // в цепи питания двигателя разомкнуты, и двигатель обесточен.

При нулевой записн :В блоке 17 схема совпадения 16 разрещает нодачу питания на электромагнитное реле 14. Реле 14 срабатывает и отключает день уставки расходов регуляторов соотнощения от выхода блока 17 и подключает эту цепь ко входу блока 13. Па блоки коррекции расходов 50, 51 и 52 подается напряжение от задатчика блока 13. При отпускании кнопк «Пуск реле 11 обеспечивается, и через контакты этого реле в блок 17 подается нулевой потенциал, запирающий ячейки памяти. При этом ячейки остаются в

том состоянии, которое они приняли во время записи, и изменение состояния триггеров счетчика 15 не оказывает на них влияния, счетчик 15 устанавливается в нулевое состояние, на

с.хемы «И 2/и 22 подается нулевой потенциал, закрываюнип их и вход системы 20 закорачивается на сопротивлен;1е. При этом система возврандается в нулевое состояние (нрл возвращении сиете.мы в нулевое состояние

импульсы с ее выхода не проходят в счетчик и триггер знака, так как схемы «П 21 и 22 закрыты), замыкаются контакты в цепи питания двигателя 55.

При замыкании цепи пиания двигателя он

начинает вращаться н перемещать дозирующую иглу 36 и диск с прорезями 34. При вращении диска 34 его зубцы модулируют световой ПОТОК от лампочки накаливания 32, поступаюпщй на фотодиод 33. В результате на

выходе фотодиода формируются импульсы фототока, которые после усиления фотоусилителе.м 31 по цепи обратной связи поступают на вычитающий вход счетчика 24 и последовательно стирают запись до нуля. При стираини saiMiCH до нуля схема «П-ПЕ 27 закрывается, реле 29 отпускает, и двигатель обесточивается. При этом игла 36 перемещается ,на необходимую велнчи 1у, и масло из масломагистрали поступает в гидроцилиндры

5, которые со скоростью, нронорциональной подаче .масла, поворачивают ковщ /. При .повороте ковща металл по желобу 41 поступает в реактор 37.

По мере изменения веса металла в ковше

сигналы датчиков веса 6 уменьшаются и цифровой компеисатор 8, отслеживая измеиение сигнала, выдает импульсы на схему «П /2, которая в ннтервалах между имнульсами блока времени открыта и пропускает эти импульсы

па вход счетчика 15. Число импульсов, поступающее для ввода коррекции расхода реагентов, определяется по результатам анализа в лаборатории. В устройстве имеются задатчики регуляторов соотношения раеходов, которые устанавливаются в нужное положение оператором процесса после получения очередной информации из лаборатории.

Предмет изобретения

Устройство для регулирования непрерывного сталеплавильного процесса, содержап1ее узел измерения расхода металла, соединенный с приводо.м заливоч 1ого ковща, отличающееся те.м, что, с целью повын е11ия точности регулирования в него введены регулятор соотношения реагентов, последовательно соединенные блоки коррекции расходов кислорода, шлакообразующих и охладителей, подключен 1ые к регулятору соотнощен11Я реагентов и узлу измерения расхода металла.

.

Пусн

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СКОРОСТИ РАЗЛИВКИ СТАЛИ | 1973 |

|

SU364387A1 |

| Система автоматического регулирования скорости вытягивания слитка на машине непрерывного литья заготовок | 1988 |

|

SU1544524A1 |

| Устройство для управления электродвигателем позиционного электропривода | 1985 |

|

SU1307523A1 |

| Устройство для программного управления сварочным станком | 1988 |

|

SU1583919A1 |

| Устройство для программного управления позиционного типа | 1983 |

|

SU1158976A1 |

| Устройство для поверки электрических секундомеров | 1986 |

|

SU1392543A1 |

| Программный регулятор температуры | 1978 |

|

SU809106A1 |

| Устройство регулирования продувкой стали кислородом | 1990 |

|

SU1786102A1 |

| Система связи электронно-вычислительной машины с пневматическими регуляторами | 1985 |

|

SU1341617A1 |

| Устройство управления весовым непрерывным дозированием | 1977 |

|

SU746199A1 |

Авторы

Даты

1975-06-05—Публикация

1972-05-05—Подача