Изобретение относится к металлургическому производству, а именно к контролю и регулированию процессов, происходящих в печах (конверторе, электросталеплавильных).

Цель изобретения - снижение расхода кислорода, угара легирующих, тепловых нагрузок на футеровку печи и расхода электродов, а также улучшение качества металла за счет повышения точности выхода на требуемое значение содержания углерода.

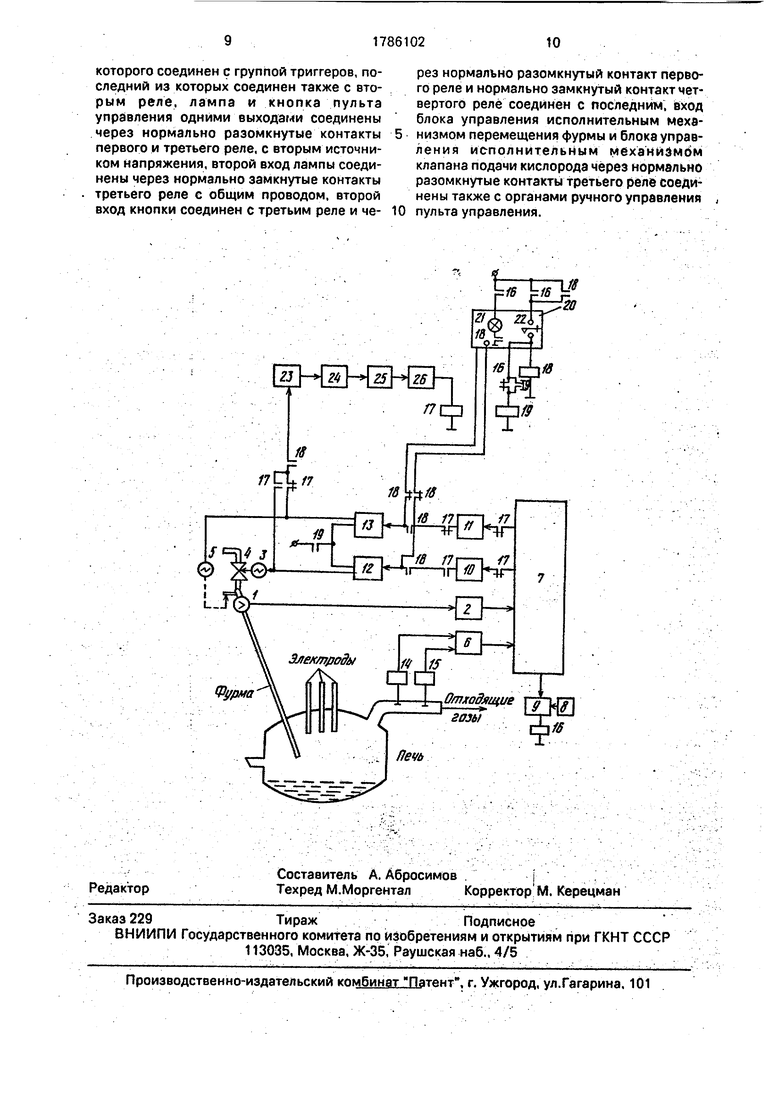

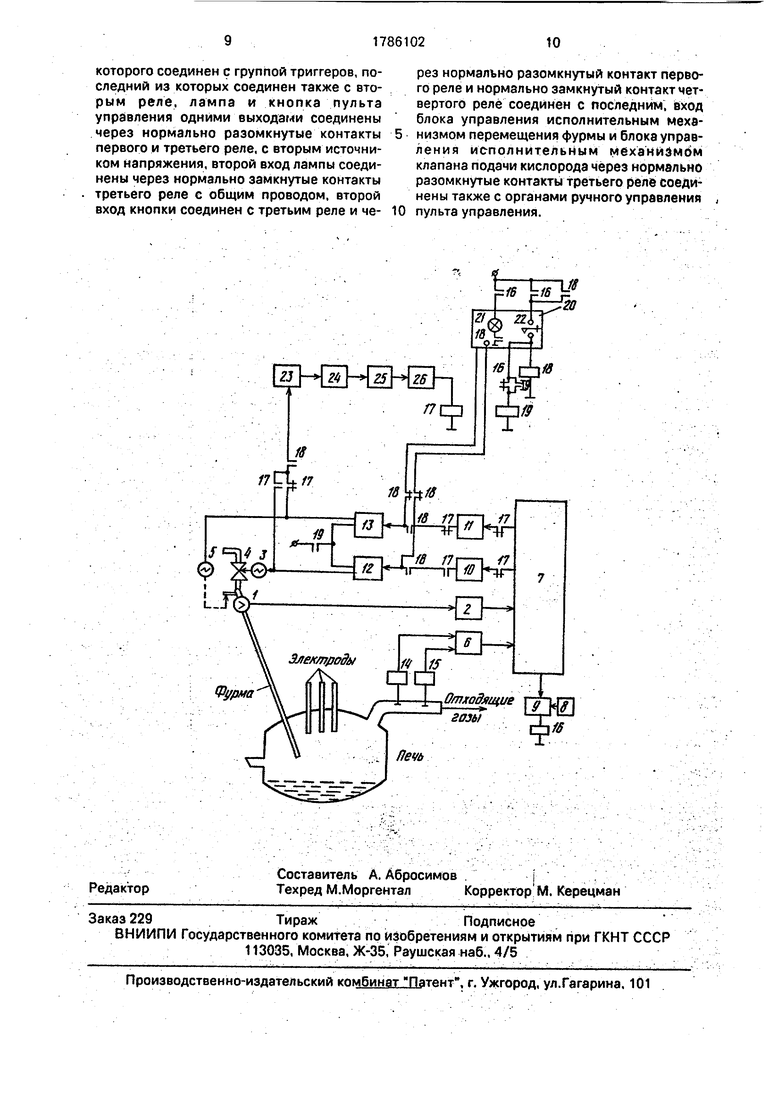

На чертеже представлена блок-схема устройства. .;.

Устройство содержит датчик 1 расхода кислорода, блок 2 измерения расхода, исполнительный механизм 3 клапана 4 подачи кислорода, исполнительный механизм 5 перемещения фурмы, измеритель 6 расхода окиси углерода, вычислительный блок 7, за- датчик 8 степени использования кислорода (К О2 min), компаратор 9, два экстремальных регулятора 10 и 11, блок 12 управления ис- , полнительным механизмом 3 клапана 4 подачи кислорода, блок 13 управления исполнительным механизмом 5 перемещения фермы, измеритель 14 расхода газов, измеритель 15 содержания СО в отходящих газах, четыре реле 16-19 с нормально замкнутым и нормально разомкнутыми контактами, пульт 20 управления с лампой 21 и кнопкой 22, формирователь 23 импульсов, группа триггеров 24-26.

Измеритель 14 расхода отходящих из печи газов и измеритель 15 содержания в отходящих газах СО соединены соответственно с первым и вторым входами измерителя 6 расхода в отходящих газах СО.

Выход датчика 1 расхода кислорода соединен с входом блока 2 измерения расхода кислорода, выход измерителя 6 расхода окиси углерода и выход блока 2 измерения расхода кислорода соединены соответственно с первым и вторым входами вычислительного блока 7, первый выход которого и выход задатчика 8 степени использования кислорода соединены соответственно с первым и вторым входами компаратора 9, соединенными также с первым реле 16. Второй и третий выходы вычислительного блока 7 через нормально разомкнутый и нормальной замкнутый контакты второго реле 17 соединены с входами соответственно первого и второго экстремальных регуляторов 10 и 11. Выход первого экстремального регулятора 10 через нормально разомкнутые контакты второго и третьего реле 17 и 18

-s

Ё

оединен с первым входом блока 12 управения исполнительным механизмом 3 клапана подачи кислорода. Выход второго экстремального регулятора 11 через нормально замкнутый контакт второго реле 17 и нормально разомкнутый контакт третьего реле 18 соединён с первым входом блока 13 управления исполнительным механизмом 15 перемещения фурмы. Вторые входы блоков 12 и 13 управления соединены с нор- мально разомкнутыми контактами четвертого реле 19. Выход блоков 12 и 13 правления через нормально разомкнутый и нормально замкнутый контакты второго реле 17 и нормально разомкнутый контакт третьего реле 18 соединен с входом форми- рователя 23 импульсов. Выход формирователя 23 импульсов соединен с группой триггеров 24-26, последний из которых соединен также с вторым реле 17. Первые входы лампы 21 и кнопки 22 пульта 20 управлений соединены с нормально разомкнутыми контактами первого 16 и третьего 18 реле. Второй вход лампы 21 соединен с нормально разомкнутым контактом третьего реле 18. Второй вход кнопки 22 соединен с третьим реле 18 и через нормально замкнутый контакт первого реле 16 и нормально разомкнутый контакт четвертого реле 19 соединен с последним. Первые входы блоков 12 и 13 управления соединены также через нормально замкнутые контакты третьего реле 18 с пультом 20 управления.. .

В качестве вычислительного блока 7 и блоков 12, 13 управления, а также измерителя б могут быть использованы стандартные блоки с известными структурами, например, типа Б В 0-11, Б В 0-1II и БУ системы АКЗСР с вйуТренним или внешним заданием (см.. отраслевой каталог на серийно выпускаемое и перспективное оборудование № 9, 1980 г., ЦНИИТЭИприборострое- ние, том 4, выпуск 3). Измеритель 6 по известным зависимостям на основании общего расхода газа и концентрации в нем СО определяет массовые расход СО в отходящих газах, .... : ;..:.-. . :- ...:;. :- ...

Устройство работает следующим образом. - .; .: :-.-. v ..-. :/,

Для максимальной интенсификации процесса обуглероживания, исключающей в то же время чрезмерное дожигание СО в атмбсферё печи за счет подаваемого на продувку кислорода, rib данному решению предусмотрено э стрем;альнае регулирование его расхода по управляющему воздействию блока 12, обрабатывающего регулирующее воздействие экстремального регулятора 10, что обеспечивает для отходящих газов максимальное отношение расхода СО к расходу

С02. При этом воздействие регулятора 10 соответствует поступившему на его вход рассчитанному вычислительным блоком 7 соотношение Fco/F 002

. Значительное влияние на интенсивность обезуглероживания ванны металла в печи оказывает также расстояние от фурмы до зеркала ванны, так„как это определяет характер взаимодействия струи кислорода с

металлом. Причем в силу меняющихся условий продувки невозможно определить такое расстояние, соответствующее оптимальным условиям продувки, но можно считать, что оптимальным будет расстояние, обеспечивающее наибольшую скорость обезуглероживания ванны, оцениваемую количеством выгорающего в единицу времени углерода из ванны металла, т.е. расход углерода в отходящих газах прямо характерйзуёт скорость обезуглероживания.

В предлагаемом устройстве предусмотрено экстремальное регулирование положения фурмы по управляющему воздействию блока 13 управления, отрабатывающего регулирующее воздействие экстремального регулятора 11, реагирующего на рассчитанное вычислительным блоком 7 значение расхода FC углерода в отходящих газах. .Устройство также позволяет по мере выжигания углерода из металла в печи измерять соответствующий процессу текущий расхбд кислорода - блоки 1,2 и измерителем 6 (блоком умножения), по данным измерителей 14,15 - расход окиси углерода в отходящихтазах.

Вычислительный блок 7 по измеренным значениям расхода кислорода Fo2 и окиси FCO рассчитывает расход двуокиси углерода F C02 и углерода FC в отходящих газах, а также отношение расхода окиси углерода и расходу двуокиси углерода в отходящих газах Fco/F со2 и степень использования кислорода на продувку Fc/Fp2Причем выражения, по которым производятся указанные вычисления, получены исходя из химических реакций взаимодействия кислорода с углеродом, окиси углерода с кислородом и молекулярных весов.

участвующих е реакции элементов, и имеют вид -. .-.-. - .--

.

FC02-B-F02

Те

JT02

С02

СО

Расход кислорода Fo2 на образова- 55 ние СО равен

:FO O IP :

. Тогда расход кислорода Fo2 c°2 на образование С02 равен

С02

со

Fo2 ъи - F02 - F02

Q

Тогда Fco2 |(Fo2-7 Fco).

Отношение расходов имеет вид -FCO

FC02

Расход углерода FC в отходящих газах вычислительный блок 7 рассчитывает по выражению

20 г , 20

14 FCO -6TFcT 18Fca

Fc или

Fc у FCO + (j FC02-- .

Все расходы имеют размерность массового расхода.

Значение Fc/Fo2. Fco/Fco2. FC выводятся соответственно на первый, второй и третий выходы вычислительного блока 7.

Устройство в процессе плавки находится во включенном состоянии. Исходному положению (продувки нет) соответствует отжатое положение кнопки 22 пульта 20 управления. При этом реле 18 и 19 отпущены, лампа 21 на пульте не горит, вход формирователя 23 от схемы отключен, на вторые входы блоков 12 и 13 сигналы не поступают, а первые их входы подключены к органам ручного управления, не показанным на пульте 21, но предусмотренным по принятой на практике схеме. Реле 17 находится в произвольном положении, как и счетные триггеры 24-26. Так как фурма поднята и расход кислорода отсутствует, компаратор 9 находится в сработанном состоянии и реле 16 включено (Fc/Fo2 Ko2min).

При проведении продувки ванны кислородом в начальный ее момент обычным способом по принятой на практике технологи и, пользуясь при этом органами управления не показанного на данной схеме пульта, опускают фурму и открывают клапан 4, подавая кислород.

Спустя 1-1,5 мин, когда установится режим продувки, нажимают (вручную) кнопку 22 пульта 20. Так как к этому времени установится активный режим окисления углерода расплава, то величина Fc/Foa будет превышать заданное задатчиком 8 значение коэффициента использования кислорода - Ko2min. компаратор 9 не изменит своего состояния и реле 16 будет включено

При нажатии кнопки 22, реле 19 не срабатывает, срабатывает реле 18, загорается лампа 21 - наступает Автоматический per жим продувки. При этом первые входы блоков 12 и 13 управления подключаются соответственно к первому и второму экстремальным регуляторам 10 и 11. Вторые входы блоков 12 и 13 по прежнему отключены, так как реле 19 находится в отключенном состоянии.

5В зависимости от положения реле 17 (установка положения произвольная) в замкнутом сйстоянии находится или контур ре- . гулирования положения фурмы (блоки 11, 13, 5), или контур регулирования расхода

0 кислорода (блоки 10, 12, 3. 4), т.е. происходит функциональное разделение контуров, при котором действует только один из них. При этом безразлично какой из контуров будетЪ рабочем режиме.

5 В рабочем состоянии контуры ищут оптимальные режимы управления кёк положе-. нием фурмы, так и расходом кислорода на продувку. При этом регулирующие органы во время поиска оптимального положения

0 начинают совершать .колебательные движения относительно этого положения.

При этом экстремальный регулятор 10 реагирует на изменение отношения расходов СО/СОз. поичем если указанное отно5 шение не уменьшилось, производится повторный шаг к увеличению расхода 02 и цикл повторяется.

Если произошло уменьшение отношения СО/С02. то происходит уменьшение

0 расхода 02 на один шаг. Если в результате уменьшения расхода 02 не произошло увеличения отношения СО/С02, то в следующем цикле увеличивают расход 02 и так далее.

5 Экстремальный регулятор 11 реагирует на вычислительное блоком 7 значение FC в отходящих газах. Если расход углерода увеличился, то производится изменение положения фурмы в том же направлении до тех

0 пор, пока изменение положения фурмы не вызывает увеличения расхода. Если изменения расхода не произошло или он уменьшился, то по сигналу экстремального регулятора 11 фурма перемещается в проти1

5 воположном направлении.

Шаг экстремального регулирования регулятора 11 и 10 выбирается и уточняется практическим опробыванием для перемещения фурмы в пределах 5-10 мм, измене0 ния расхода кислорода в пределах 2-6% от номинального (начального) расхода. Цикл экстремального регулирования (время отработки шага) выбирается с учетом транспор- тной задержки отходящих газов от лечи до

5 места отбора информации на газоходе и времени обработки в газоанализатора.

С выходов блоков (12 и 13) управления начинают попеременно поступать сигналы разноименного управлений. Формйровагель 23 преобразует их в импульсные электические сигналы, у которых нулевое знаение напряжений сботШгст вует одному аправленно сигнала управления, а едиичное - другомуТСфдрмиЈовЖные сита- ы поступают на вход цепочки счетных риггеров 24-26. После трёх-четырёх колеаний органа управления около устойчивого оложения происходит перёВрШ трй гТ ёра 6 (триггеры 24 и 25 при этом оказываются в нулевом состоянии). Перебрасывается реле 1, размыкается работающий контур и замыкается другой. Происходит ан аяогйч- ное регулирование этого (другого) контура и после его прихода в оптимальное состояние4 вновь срабатывает реле 17. Таким образом происходит разделение во времени процес- сов регулирования расхбда кислорода и положения фурмы. Одновременна с этим по ; мере хода продувки происходит постепенное снижение степени использования кислорода Fc/Fo2 на продувку и приближение последнего к заданному значению i O2min . Сравнение последних приводит к перебро- су компаратора 9, по сигналу которого будет отпущено реле 16 и на пульте 20 погаснет лампа 21.; . .- - .. ,; . .- .- , , ...v,, - . .

Одновременно срабатывает реле 19 и подхватывается. При этом на вторые входы блоков 12 и 13 управления поступает сигнал., на принудительный подъем фурмы и закры-. тие клапана 4. Подъем фурмы и закрытие клапана 4 происходит до достижения ими ограничителей, предусмотренных в приводе механизма. Персонал после гашения лампы, убедившись в полном подъеме фурмы и прекращении подачи кислорода, отжимает кнопку 22, в результате чего происходит гарантированное обнуление триггеров 24-26 (нет связи на схеме с ПУ 20), отпускаются реле 18 и 19 и управление фурмой и кислородом переходит в ручной режим с пульта, а схема в исходное состояние до начала следующей продувки.

Таким образом, устройство позволяет при высокой скорости обезуглероживания вести продувку, поддерживая оптимальный расход кислорода, что снижает тепловые нагрузки на футеровку пёчй, угар легирующих, а также расход кислорода и электродов,. улучшает качество металла за счет повышения точности выхода на требуемое значение содержания углерода.

Ф о р м у л а и з о 6 р е т е н и я . .

Устройство регулирования продувкой стали кислородом, содержащее датчики расхода кислорода, исполнительный механизм и клапан подачи кислорода, а также исполнительный механизм перемещения фурмы, отл и ч а ю щ е е с я тем, что, с целью

снижения расхода кислорода, угара реагирующих, тепловых нагрузок на футеровку печи и расхода электрода, а также улучшения качества металла за счет повышения

точности выхода на требуемое значение содержания углерода, оно дополнительно содержит блок измерения расхода кислорода,

измеритель расхода отходящих из печи газов, измеритель содержания и расхода окиси углерода в отходящих из печи газах,

задатчик степени использования кислорода

на продувку, компаратор, вычислительный блок, два экстремальных регулятора, четыре реле с нормально замкнутыми и нормально

разомкнутыми контактами, пульт управления с лампой и кнопкой, формирователь импульсов, группу триггеров, блок управления

исполнительным механизмом клапана подачи кислорода, блок управления исполнительным механизмом перемещения фурмы, два источника напряжения, причем измеритель расхода отходящих из печи газов и измеритель содержания в них окиси углерода соединены соответственно с первым и вторым входами измерителя расхода в отходящих из печи газах окиси углерода, выход датчика расхода кислорода соединен с входом блока измерения расхода кислорода,

выход измерителя расхода окиси углерода и

выход блока измерения расхода кислорода соединены соответственно с первым и вторым входами вычислительного блока, первый выход которого и выход задатчика степени использования кислорода соединены соответственно с первым и вторым входами компаратора, соединенного также с первым реле, второй и третий выходы вычислительного блока через нормально замкнутый и нормально разомкнутый контакты

.второго реле соединены с входом соответственно первого и второго экстремальных регуляторов, выход первого экстремального регулятора через нормально замкнутые контакты второго и третьего реле соединены с

первым входом блока управления исполнительным механизмом клапана подачи кислорода, выход второго экстремального регулятора через нормально разомкнутый контакт второго реле и нормально замкнутый контакт третьего реле соединен с входом блока управления исполнительным механизмом перемещения фурмы, вторые входы блоков управления соединены через нормально замкнутый контакт четвертого

релётс-первым источником напряжения, выходы блоков управления через нормально разомкнутый и нормально замкнутый контакты второго реле и нормально разомкнутый контакт третьего реле соединен с входом формирователя импульсов, выход

которого соединен с группой триггеров, последний из которых соединен также с вторым реле, лампа и кнопка пульта управления одними выходами соединены через нормально разомкнутые контакты первого и третьего реле, с вторым источником напряжения, второй вход лампы соединены через нормально замкнутые контакты третьего реле с общим проводом, второй вход кнопки соединен с третьим реле и че0

рез нормально разомкнутый контакт первого реле и нормально замкнутый контакт четвертого реле соединен с последним, вход блока управления исполнительным механизмом перемещения фурмы и блока управ- ления исполнительным механизмом клапана подачи кислорода через нормально разомкнутые контакты третьего реле соединены также с органами ручного управления пульта управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования продувкой стали кислородом | 1987 |

|

SU1520110A1 |

| Способ управления конвертерной плавкой | 1983 |

|

SU1126609A1 |

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

| Способ управления кислородно-конверторным процессом | 1976 |

|

SU711108A1 |

| Устройство контроля содержания углерода в ванне конвертера | 1983 |

|

SU1097684A1 |

| Устройство для определения содержания углерода в металле | 1991 |

|

SU1781307A1 |

| Устройство контроля температуры металла в конверторе | 1980 |

|

SU1073290A1 |

| Газовый хроматограф | 1977 |

|

SU693250A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

Изобретение относится к регулированию процесса выплавки стали в сталеплавильных агрегатах. Существо изобретения заключается в экстремальном регулировании процессов подачи кислорода и перемещения фурмы по измеренным значениям расхода окиси углерода в отходящих газах, расхода кислорода, подаваемого в агрегат, степени использования кислорода. 1 ил.

| Способ управления кислородно-конверторным процессом | 1976 |

|

SU711108A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1990-07-31—Подача