сти гидрофильным материалом, например фетром. Это позволяет контролировать внутреннюю поверхность трубопроводов с гибами.

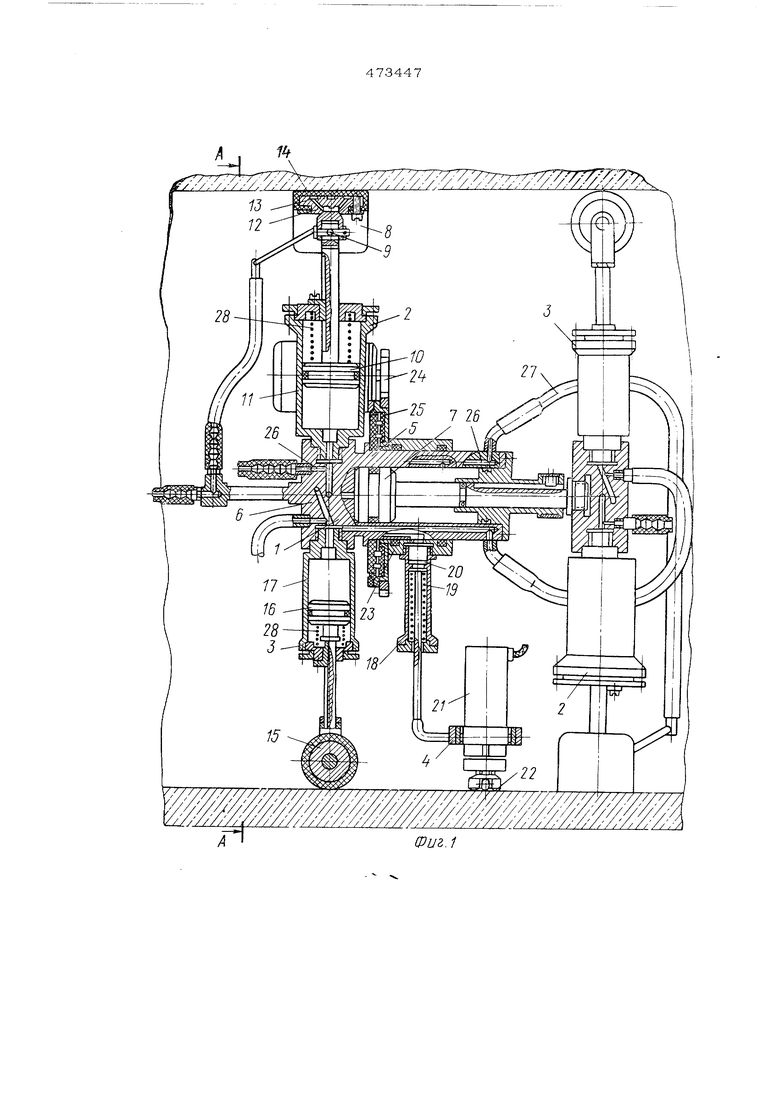

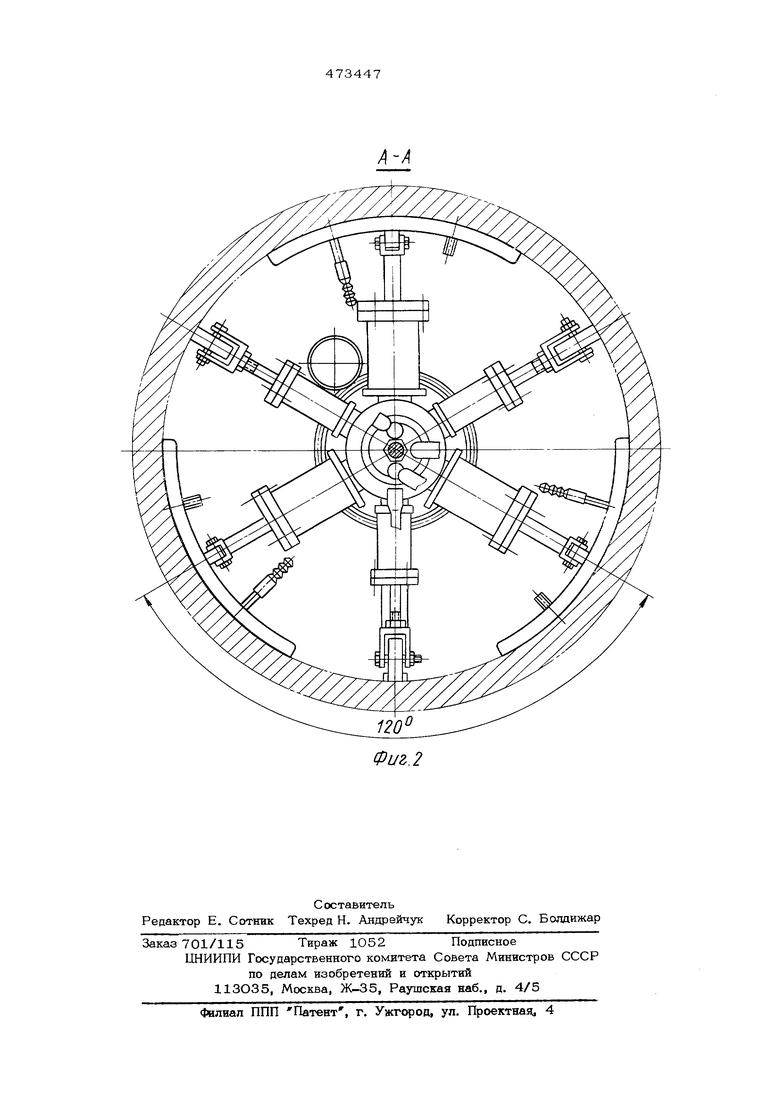

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - разрез по А-А на фиг. 1.

Устройство состоит из четырех основны узлов: привода 1 перемещения, опорных узлов 2, центрирующих узлов 3 и узла 4 крепления датчиков контроля. Привод пере мещения выполнен в виде пневмоцилиндра 5, располагаемого во время контроля вдоль оси трубопровода, корпус 6 и шток поршня 7 которого соединены с опорными узлами 2 и центрирующими узлами 3, уставовленными двумя рядами в плоскостях, перпендикулярных оси корпуса пневмоцилинд- ра.

В каждом ряду имеется соответственно по три опорных узла и по три центрирую ших узла. Опорные узлы предназначены для перемещения и фиксации устройства в любом месте на горизонтальных, наклонных, вертикальных и радиусных гибах трубопроводов. Опорный узел состоит из опор- ной колодки 8, установленной на плавающем шарнире 9 поршня 10 вспомогательного пкевмоцилиндра 11 прямого действия. Колодка 8 выполнена в виде полого сегмента 12 с отверстиями 13 и покрыта со сто роны рабочей поверхности гидpoфильны материалом 14J например фетром.

Такое конструктивное исполнение опорной колодки 8 дает возможность проводить очистку, например, методом химического, электрохимического травления и т.д., от загрязнений внутренней поверхности трубо«провода ( от окалин, продуктов коррозии, радиоактивных загрязнений и т.д.) при подаче очищающих растворов через отверстия 13,

Опорные узлы в каждом ряду повернуты один относительно другого на угол 60°, в результате чего достигается перекрытие всеми шестью опорными колодками 8 в шахматном порядке всего периметра по диаметру очищаемого трубопровода.

Центрирующие узлы 3 предназначены для обеспечения центрирования установки при перемещении в трубопроводе.

Каждый центрирующий узел состоит из направляющего ролика 15, закрепленного на штоке поршня 16 вспомогательного пневмоцилинцра 17 прямого действия.

Узел 4 крепления датчиков контроля состояния материала трубопровода снабжен поцжимным устройством 18, выполнен ным в виде пневмоцилиндра 19 прямого действия, на щтоке поршня 20 которого закреплены датчик 21 и упоры 22, обеспечиваюшие заданную пслнчинх- . аосоа ;,;ежг датчиком 21 и коктролпоуекоГ: тверхностью. Узел 4 креплек1-я датчике усгаиаьлнвается на втулке 23, вра1иа,ощейся с помошью электропривода 24 корпуса G, обеспечивая возможность контроля всей внутренней поверхности трубопровода, Элект рическое питание цьтчиков осуществляется через коллектор 25.

На втулке 23 могут быть установлены несколько разнотипных датчиков 21, напри мер ультразауковой, гамма-источник, то- ковихревой и т.д.

Подвод и отвод сжат-ого воздуха к пнев моцилиндрам осуществляется по системе раздающих каналов 26 гибким шлангом 27,

Устройство работает следующим образом

При сбросе давления в пневмоцилинцрах 5, Из 17, 19 опорных узлов, центрирующих узлов к узла крепленкл датчиков под действием возвратных пружпн 23, устаноВ данных в этих пневмоцилинчрах, осуществляется отжим опорных колодок 8, направляющих роликов 15 и датчиков 21 от поверхности трубопровода. Это позволяет производить контроль трубопроводов различно- го диаметра, а также дает возможность заводить установку в трубопровод, имеющий сужение при входе.

Устройство заводится в трубопровод с торца, в пневмоцилиндры 17 центрирующих узлов 3 подается сжатый воздух, в резулс тате чего все щесть направляющих роликов 15 плотно соприкасаются с поверхностью трубы, и таким образом обеспечивается соосность установки и трубопровода. Затем сжатый воздух подается в пневмоцилиндры 11 опорных узлов 2 первого ряда и опорные колодки 8 плотно прижимаются к поверхности трубопровода.

Для осуществления контроля материала трубопровода сжатый воздух подается в пневмоцилиндры 19 поджимных устройств 18, датчики контроля 21 выдвигаются до соприкосновения упоров 22 с поверхностью трубопровода. Включением элетропривода 24 вызывается вращение датчиков 21 вокруг продольной оси корпуса пневмоцилиндра и, следовательно, трубопровода.

Для перемещения устройства вдоль трубопровода сжатый воздух подается в пневмоцилиндр 5 со стороны первого ряда опорных узлов 2, происходит движение поршня 7 и закрепленного на его штоке второго ряда опорных узлов 2 вдоль трубопровода на величину рабочего хода поршня 7. Далее подачей сжатого воздуха в пневмоци- линдры 11 опорных узлов второго ряда опорные колодки 8 прижимаются к поверх-

-гост;, тоубопророаа. при этом давление сжатог-о Воздуха S пневмоцилкндрах 11 опорных узлов первого ряоа сбрасывается, и Поп цейстбием возвратных пружин 28 опорные колодки 8 первого ряда отжимаются от поверхности трубопровода. Затем сжатый воздух подается в пневмоцилиндр 5 со стороны второго ряда опорных узлов, и первый ряд опорных. узлов подтягивается на величину рабочего хода поршня 7. Таким образом осуществляется перемещение устройства на один шаг. Л.ля перемещения на последующие шаги пор$щок подачи и сброса давления сжатого воо.суха Б гааамоцилиндры повторяется. Аналс йчным образом, только при обратной очередности подачи сжатого воздуха в пневмоцилиндры, происходит движение установки в иротибоположномнаПравленкх.

Шарнирное крепление опорных колодок 8 дает возможность устройству перемещаться на радиусных гибах трубопровода. Усилие прижатия опорных колодок 8 к поверхности трубопровода обеспечивает перемещение устро.-стр- :ia наклонных и вертикальных участках трубопровода.

При использовании устройства для очистки трубопровода во внутреннюю полость опорных колодок 8 подается очищающий раствор, который через отверстия 13 смачивает гидрсх})ильный материал 14, контактирующий с поверхностью трубопровода. Ширина опорных колодок 8 должна быть не меньше величины одного рабочего хода устройства, при этом обеспечивается очистка всей поверхности трубопровода,

Формула изобретения

1. Устройство для дефектоскопии внутренней поверхности трубопровода, содержащее привод перемещения устройства, три опорных узла с колодками, три центрирующих узла с роликами, датчик, установленный с возможностью вращения вокруг оси косп са, и чзел крепления датчика, о т личаюшееся тем, что, с целью

обеспечения возможности контроля внутренней поверхности трубопроводов с гиб«ми, оно дополнительно снабжено не менее чем тремя опорными и не менее чем тремя центрирующими узлами, привод перемеще-

ния выполнен в виде пневмоцилиндра со штоком, опорные и центрирующие узлы установлены двумя рядами, один - на корпусе пневмоцилиндра в плоскости, перпендикулярной оси, второй - в плоскости, парал-

лелъной первой, на свободном конце штока пневмоцилт;нцра, к°жчь й ряд включает опорные и понтрирующие узлы, чередующиеся между собой

2. Устройство по п. 1, отличающ е е с я тем, что опорные узлы выполнены каждый в виде пневмоцилиндра с возможностью самоустановки по поверхности трубопровода.

3, Устройство по п, 1, о т л и ч а w ш е е с я тем, что центрирующие узль выполнены каждый в виде пневмоцилинйрА, на свободном конце штока которого установлен ролик.

4, Устройство по п. 1, о т л и ч а ющ е е с я тем, что узел крепления датчика выполнен в виде пневмоцилиндра, на свободном конце штока которого закреплен датчик.

5. Устройство по п. 1, о т л и ч а ю щ е е с И тем, что, с целью очистки трубопровода от загрязнений, колодки опорного узла выполнены в виде полых сегментов с отверстиями, покрытых по рабочей поверх-

ности гидрофильным материалом, например фетром. Фиг.1 / //J/X /. X .Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дефектоскопии внутренней поверхности трубопровода | 1976 |

|

SU600431A1 |

| Установка для дефектоскопии внутренней поверхности трубопровода | 1977 |

|

SU789724A1 |

| УСТРОЙСТВО ДЛЯ ОБЛИЦОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2050500C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕВОДА РАЗДВИЖНЫХ КОЛЕСНЫХ ПАР С ОДНОЙ КОЛЕИ НА ДРУГУЮ | 2008 |

|

RU2369503C1 |

| СТАНОК АГРЕГАТНЫЙ ДЛЯ СВЕРЛЕНИЯ НАКЛАДОК | 1996 |

|

RU2111090C1 |

| Дисковый тормоз нормально-разомкнутого типа с пневматическим приводом | 1984 |

|

SU1196556A1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ РУЛОННОГО МАТЕРИАЛА | 2004 |

|

RU2255035C1 |

| Грузозахватное устройство | 1987 |

|

SU1512907A1 |

| Устройство для центрирования цилиндрических изделий | 1978 |

|

SU745632A1 |

Авторы

Даты

1977-02-25—Публикация

1972-08-18—Подача