(54)УСТРОЙСТВОдля ЦЕНТРИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1982 |

|

SU1117173A1 |

| Подвесное транспортное средство | 1981 |

|

SU1031829A1 |

| УСТРОЙСТВО И СИСТЕМА ЭКСТРЕННОГО СПУСКА ИЗ ЗДАНИЯ | 2005 |

|

RU2274481C1 |

| Установка для пневматического транспортирования грузов в контейнерах | 1978 |

|

SU1022909A1 |

| Способ сборки под сварку труб в плети и устройство для его осуществления | 1979 |

|

SU867582A1 |

| Веломобиль | 1989 |

|

SU1702869A3 |

| ТОРМОЗНОЕ УСТРОЙСТВО | 1999 |

|

RU2250852C9 |

| АВТОМОБИЛЬНЫЙ ПОЛУПРИЦЕП | 2018 |

|

RU2680361C1 |

| Узел крепления тормозного башмака на железнодорожном транспортном средстве | 1981 |

|

SU979189A1 |

| МАГНИТОПЛАН | 2017 |

|

RU2653986C1 |

Изобретение относится к области сборки, а именно к Вспомогательному оборудованию для сборки кольцевых стыков, труб и других цилиндрических изделий.

Известно устройство для центрирования, у которого при движении под уклон торможение осуществляется при помощи тормозных колодок, действующих на колесо. Управление таким тормозом осуществляется оператором припомощи тросика

Такая система служит только для притормаживания центратора, уменьшения его скорости при движении под уклон.

При больших скоростях и уклонах заторможенные колеса могут скользить по трубе. Возможно выпадение центратора из трубы. Движение оператора происходит синхронно с центратором, что неудобно. Притормаживание вручную тросиком не соответствует правилам техники безопасности, особенно при работе с центраторами большого веса, предназначенными для сборки труб больших диаметров.

Известно также устройство для центрирования цилиндрических изделий.

содержащее центрирующий блок, раму с опорными роликами и механизм для торможения с тормозными колодками и приводом их разжатия 2.

Торможение такого устройства осуществляется под действием пневмоцилиндра, разжимающего тормозные колодки к внутренней поверхности трубы. Воздух в пневмоцилиндр пода10ется из ресивера через электропневмоклапан, который включается конечным выключателем при его выходе за торец трубы.

Достоинством такой системы являет15ся то, что базой для торможения является внутренняя поверхность труб. В то же время она сложна, имеет ряд последовательно связанных между собой элементов. Для обеспечения на20дежности в работе требуется систематическая и тщательная профилактика и настройка всей системы.

Целью изобретения является упрощение конструкции и предотвращение вы25падения устройства из трубы.

Это достигается тем, что механизм для торможения смонтирован между опорными роликами и выполнен в виде установленных на стойках paMtj с возможностью осевого перемещения трех шарнирно связанных собой рычагов, два из которых соединены с тормозными колодками и установлены на стойках рамы с возможностью осевого перемещения, а третий вертикальный снабжен опорным роликом.

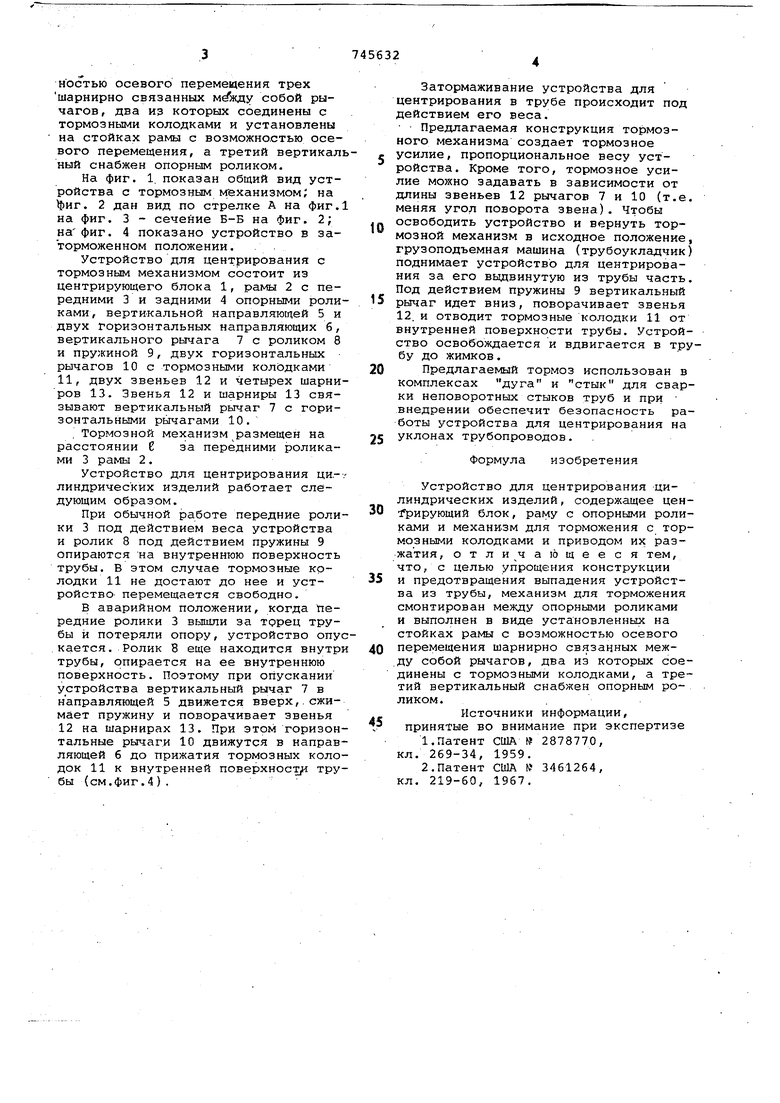

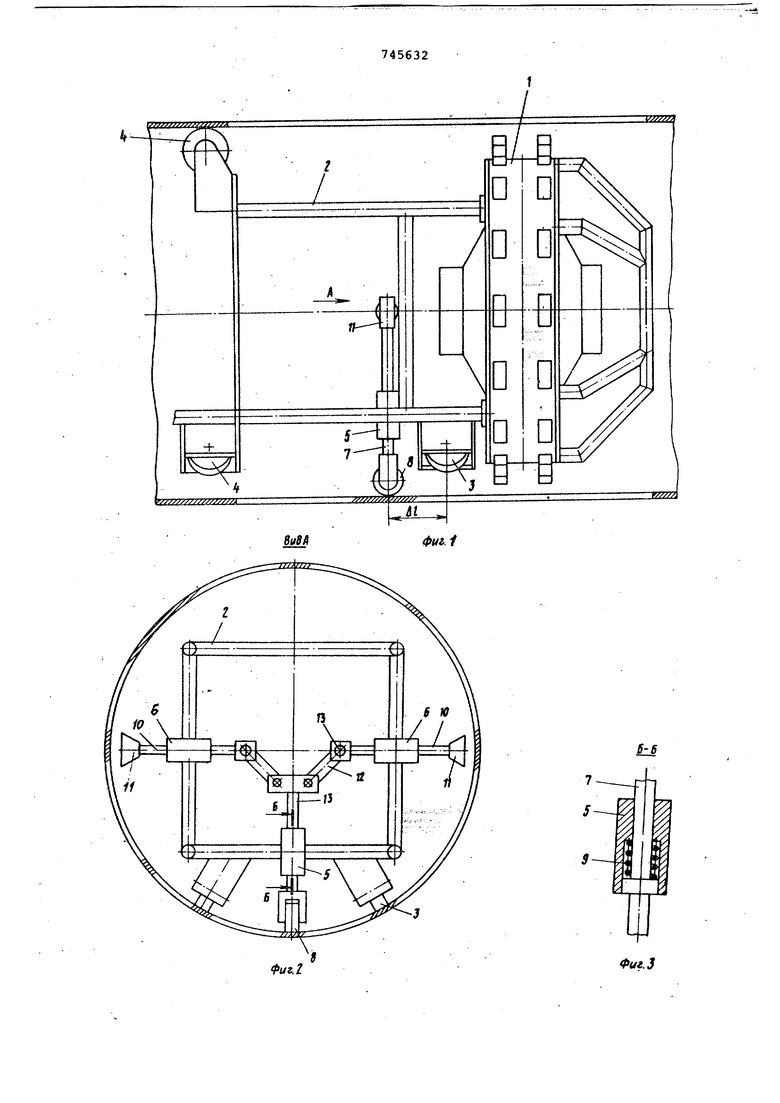

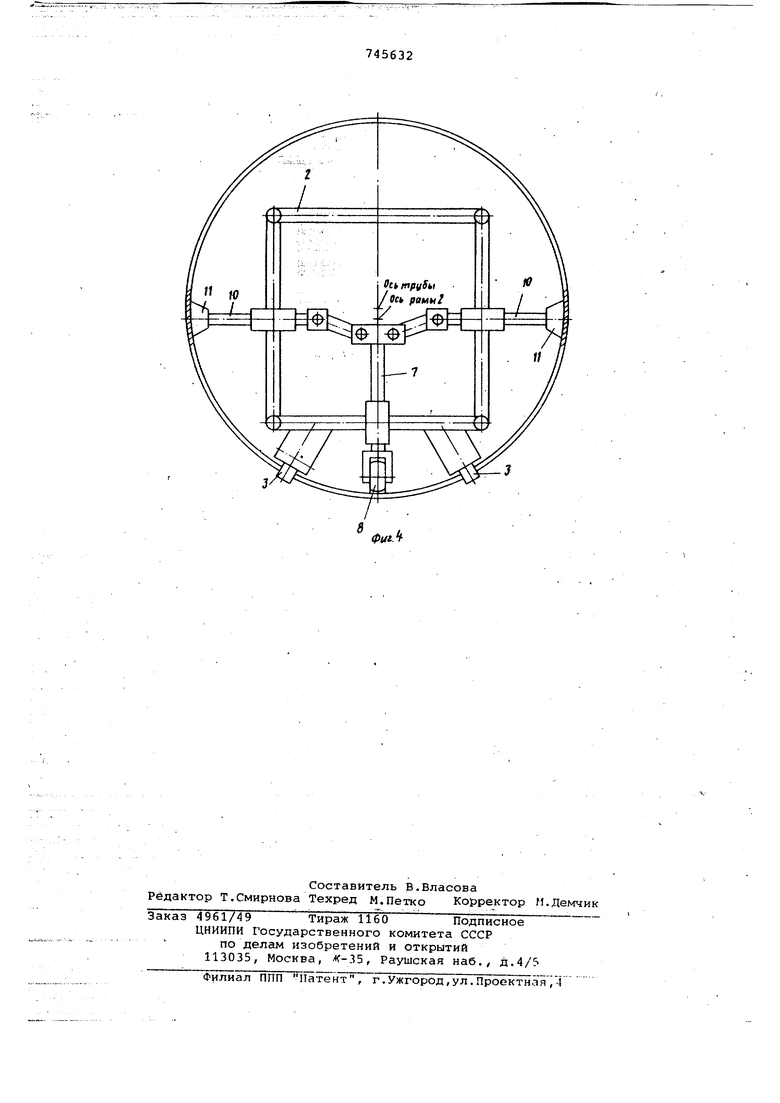

На фиг. 1. показан общий вид устройства с тормозным кгеханизмом; на иг. 2 дан вид по стрелке А на фиг.1 на фиг. 3 - сечейие Б-Б на фиг. 2; нафиг. 4 показано устройство в заторможенном положении.

Устройство для центрирования с тормозным механизмом состоит из центрирующего блока 1, рамы 2 с передними 3 и задними 4 опорными роликами, вертикальной направляющей 5 и двух горизонтальных направляющих б, вертикального рычага 7 с роликом 8 и пружиной 9, двух горизонтальных рычагов 10 с тормозными колодками 11, двух звеньев 12 и четырех шарниров 13. Звенья 12 и шарниры 13 связывают вертикальный рычаг 7 с горизонтальными рычагами 10.

Тормозной механизм размещен на расстоянии 6 за передними роликами 3 рамы 2.

Устройство для центрирования ци.--.линдрических изделий работает следующим образом.

При обычной работе передние ролики 3 под действием веса устройства и ролик 8 под действием пружины 9 опираются на внутреннюю поверхность трубы. В этом случае тормозные колодки 11 не достают до нее и устройство перемещается свободно.

В аварийном положении, когда Передние ролики 3 вышли за торец трубы и потеряли опору, устройство опускается. Ролик 8 еще находится внутри трубы, опирается на ее внутреннюю поверхность. Поэтому при опускании устройства вертикальный рычаг 7 в направляющей 5 движется вверх,.сжимает пружину и поворачивает звенья 12 на шарнирах 13. При этом горизонтальные рычаги 10 движутся в направляющей 6 до прижатия тормозных колодок 11 к внутренней поверхнос-yi трубы (см.фиг.4).

Затормаживание устройства для центрирования в трубе происходит под действием его веса.

Предлагаемая конструкция тормозного механизма создает тормозное е усилие, пропорциональное весу устройства. Кроме того, тормозное усилие можно задавать в зависимости от длины звеньев 12 рычагов 7 и 10 (т.е. меняя угол поворота звена). Чтобы

Q освободить устройство и вернуть тормозной механизм в исходное положение, грузоподъемная машина (трубоукладчик) поднимает устройство для центрирования за его выдвинутую из трубы часть. Под действием пружины 9 вертикальный

5 рычаг идет вниз, поворачивает звенья 12, и отводит тормозные колодки 11 от внутренней поверхности трубы. Устройство освобождается и вдвигается в трубу до жимков.

0 Предлагаемый тормоз использован в комплексах дуга и стык для сварки неповоротных стыков труб и при внедрении обеспечит безопасность работы устройства для центрирования на

5 уклонах трубопроводов. .

Формула изобретения

Устройство для центрирования цилиндрических изделий, содержащее цен0 рирующий блок, раму с опорными роликами и механизм для торможения с тормозными колодками и приводом их разжатия, отличающееся тем, что, с целью упрощения конструкции 5 и предотвращения выпадения устройства из трубы, механизм для торможения смонтирован между опорными роликами и выполнен в виде установленных на стойках рамы с возможностью осевого 0 перемещения шарнирно связанных меж.ду собой рычагов, два из которых соединены с тормозными колодками, а третий вертикальный снабжен опорным роликом..

Источники информации, принятые во внимание при экспертизе

Ь6

7 59

Авторы

Даты

1980-07-05—Публикация

1978-05-22—Подача