Изобретение относится к механосборочному производству, в частности к оборудованию для сборки и клепки тормозных колодок грузовых автомобилей.

Цель изобретения - повышение надежности и качества клепки за счет точной установки заклепок в отверстия тормозной колЬдки и накладки, а также путем уменьшения количества подвижных элементов.

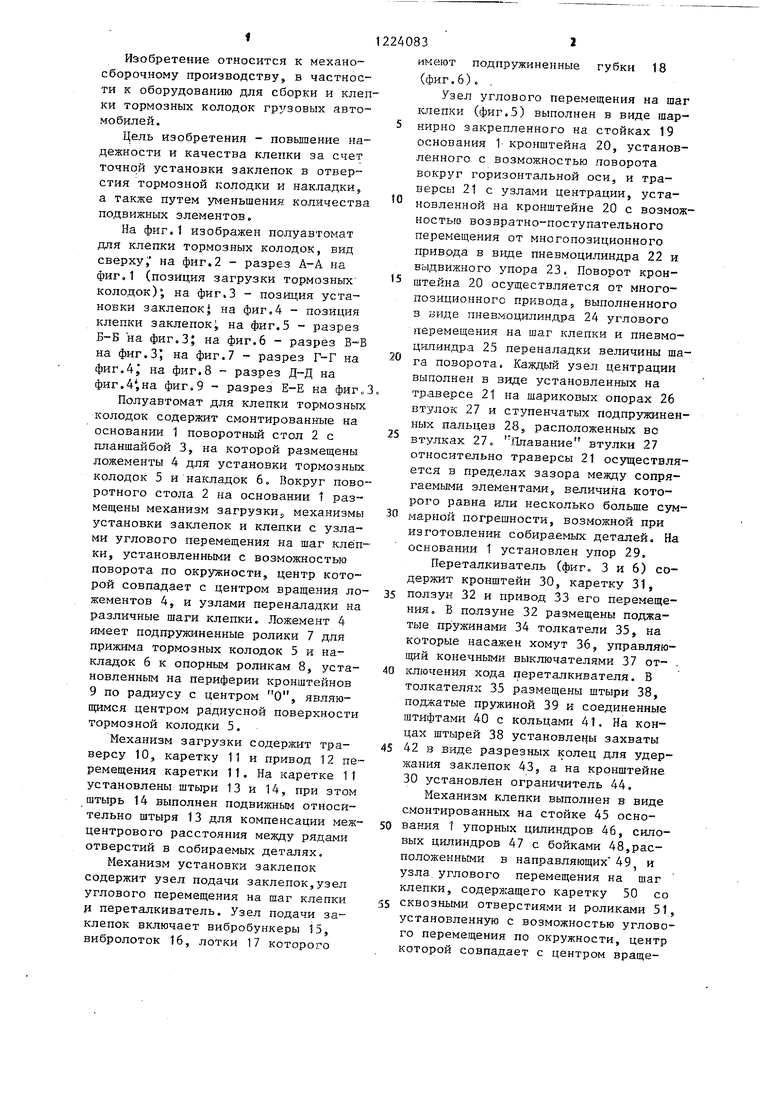

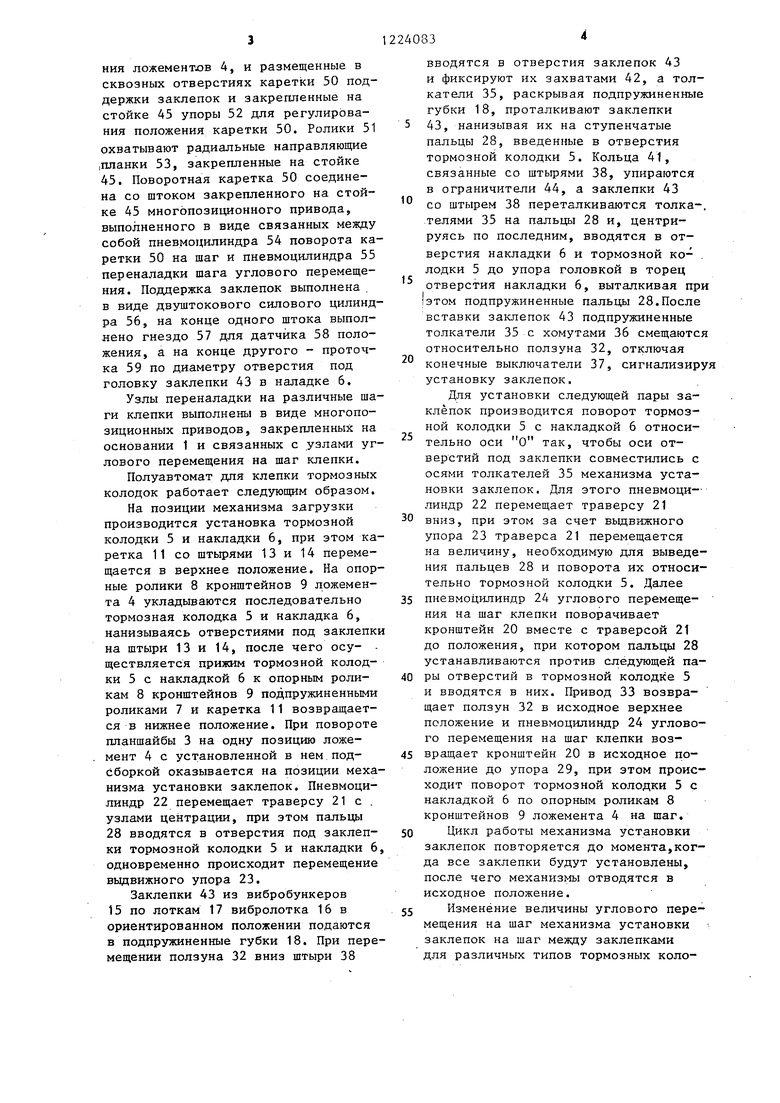

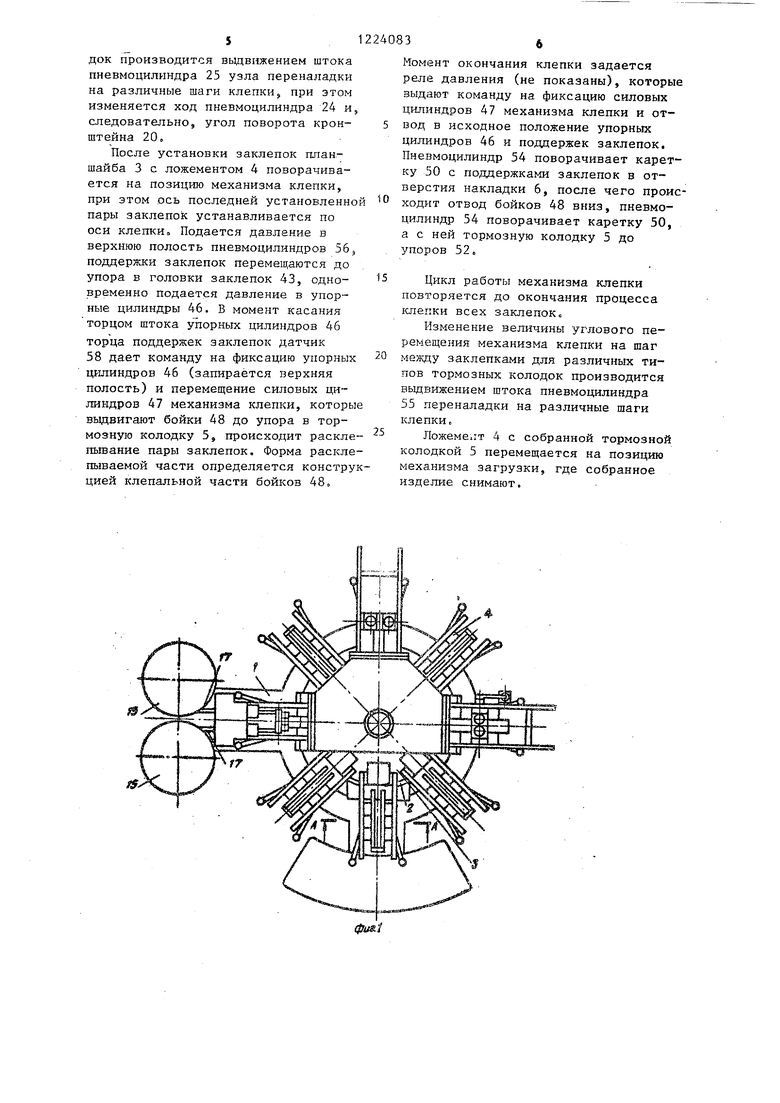

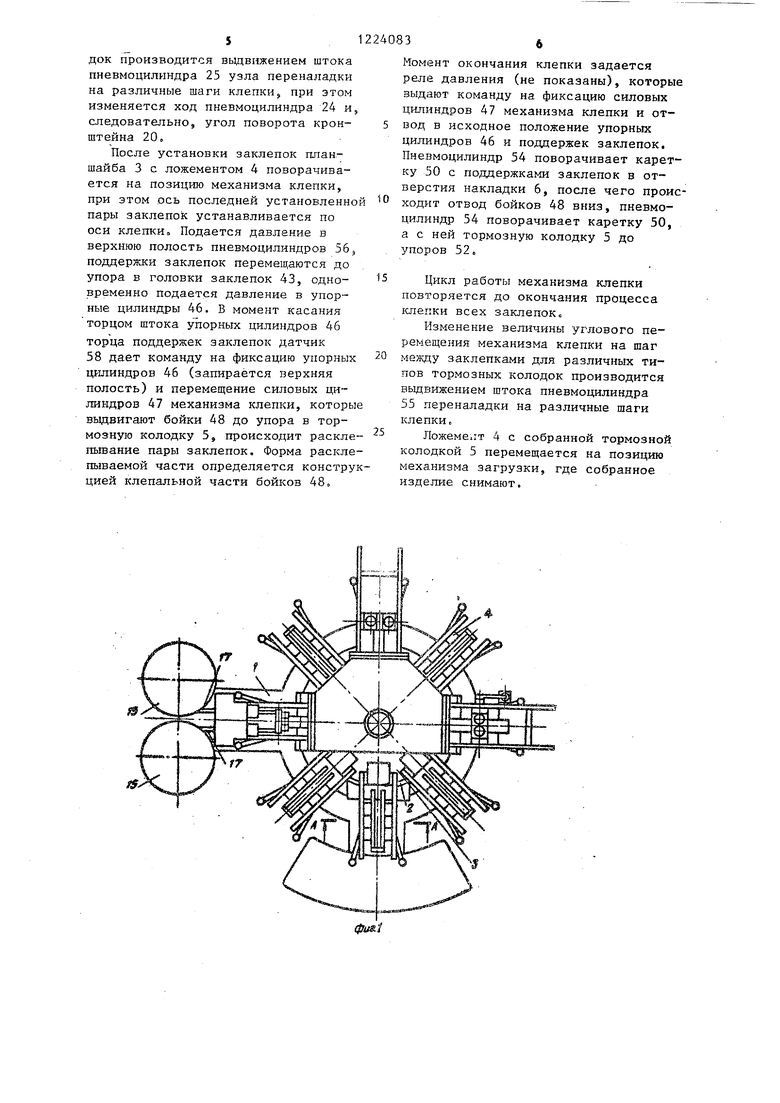

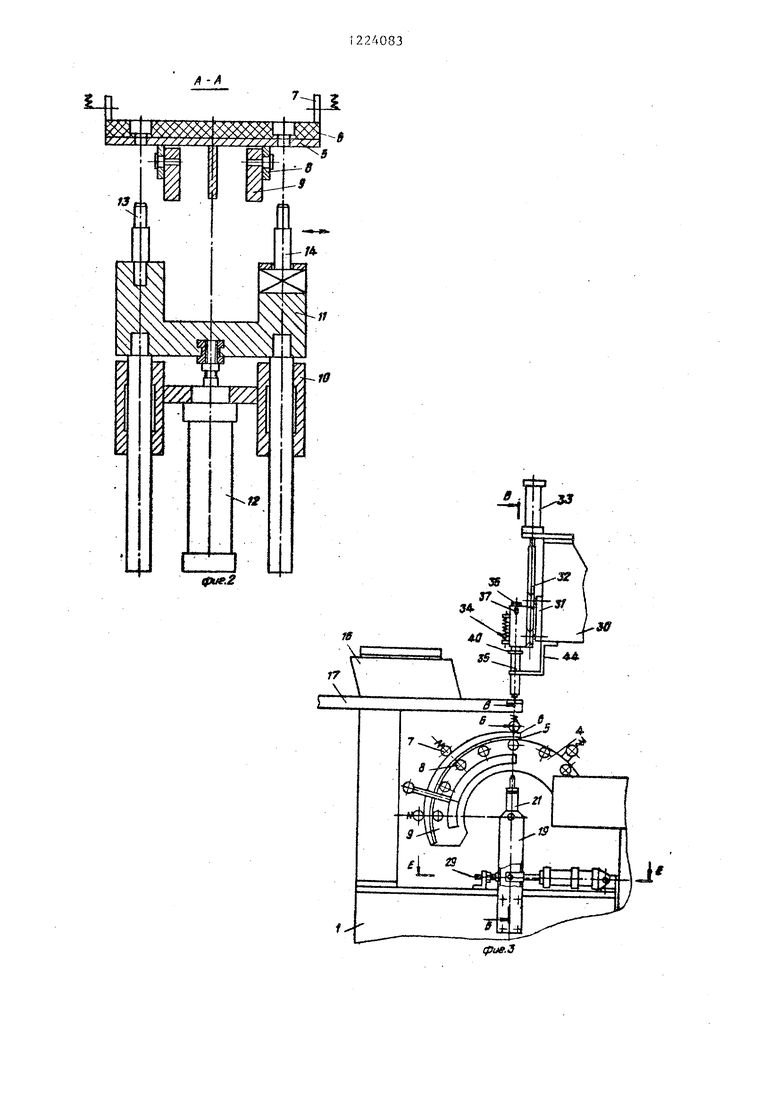

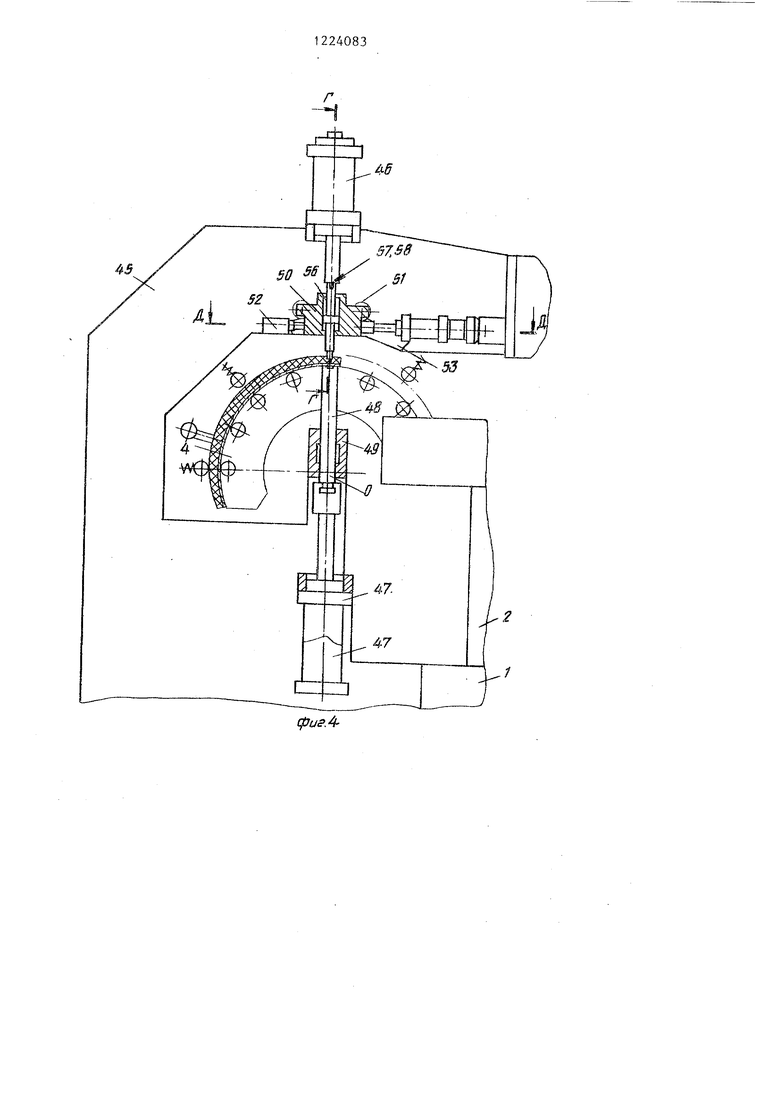

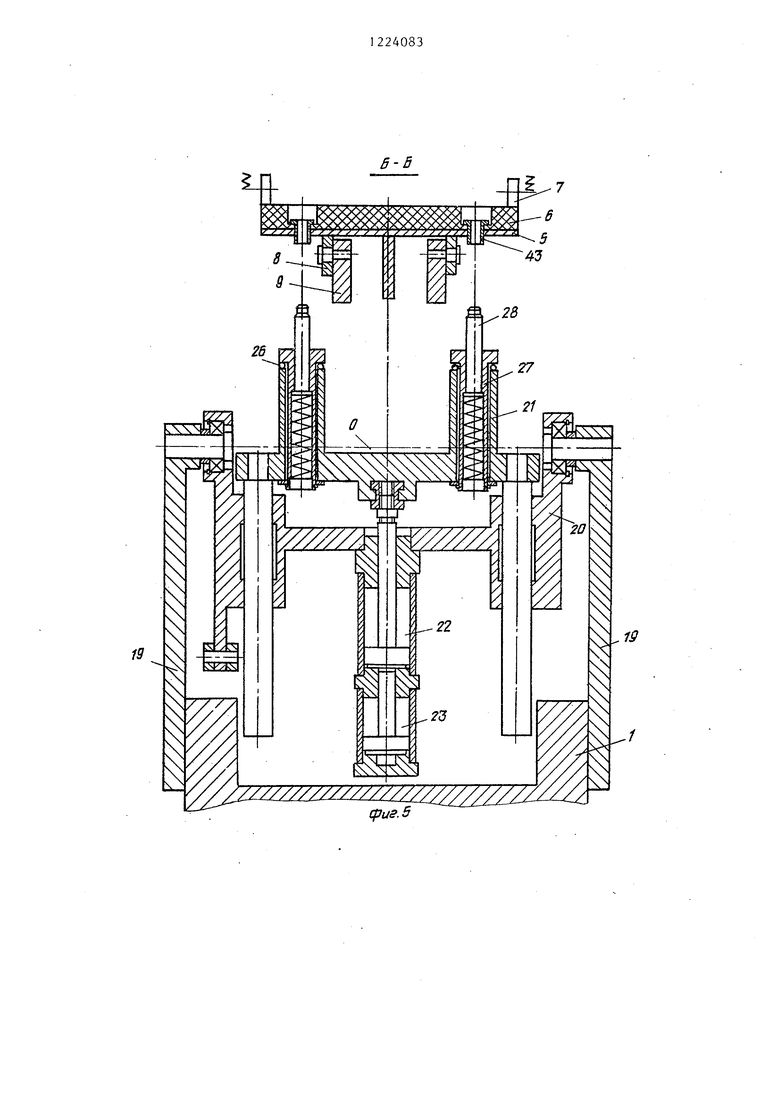

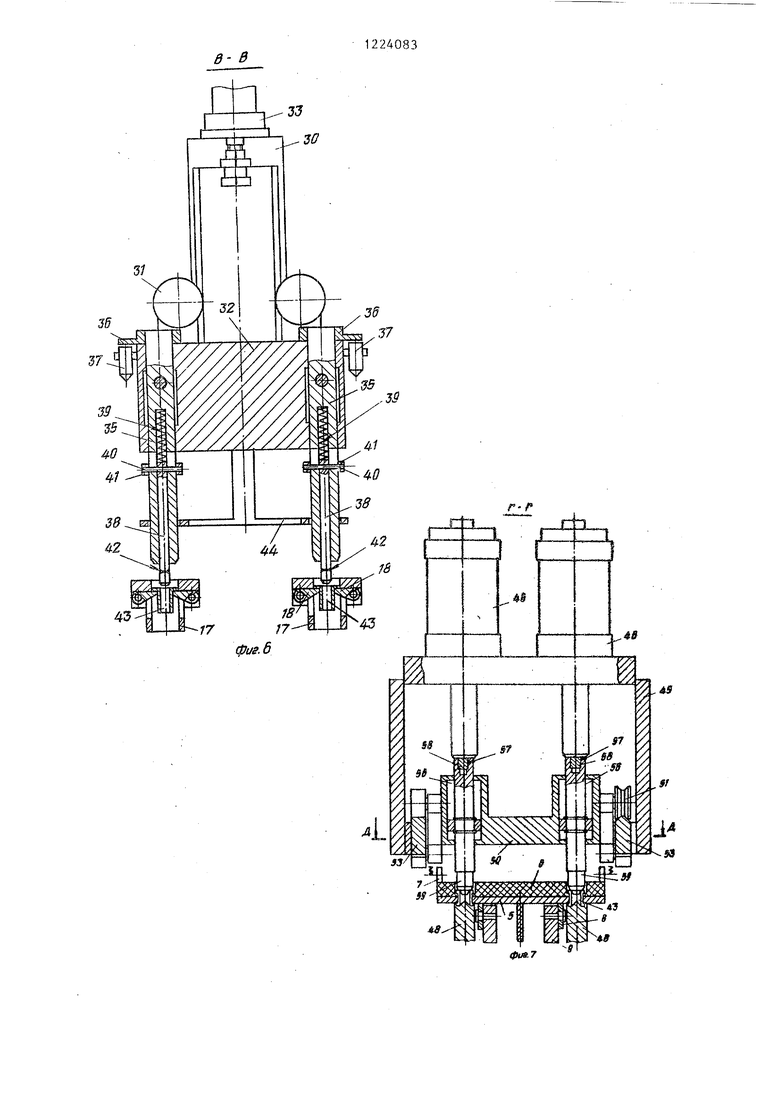

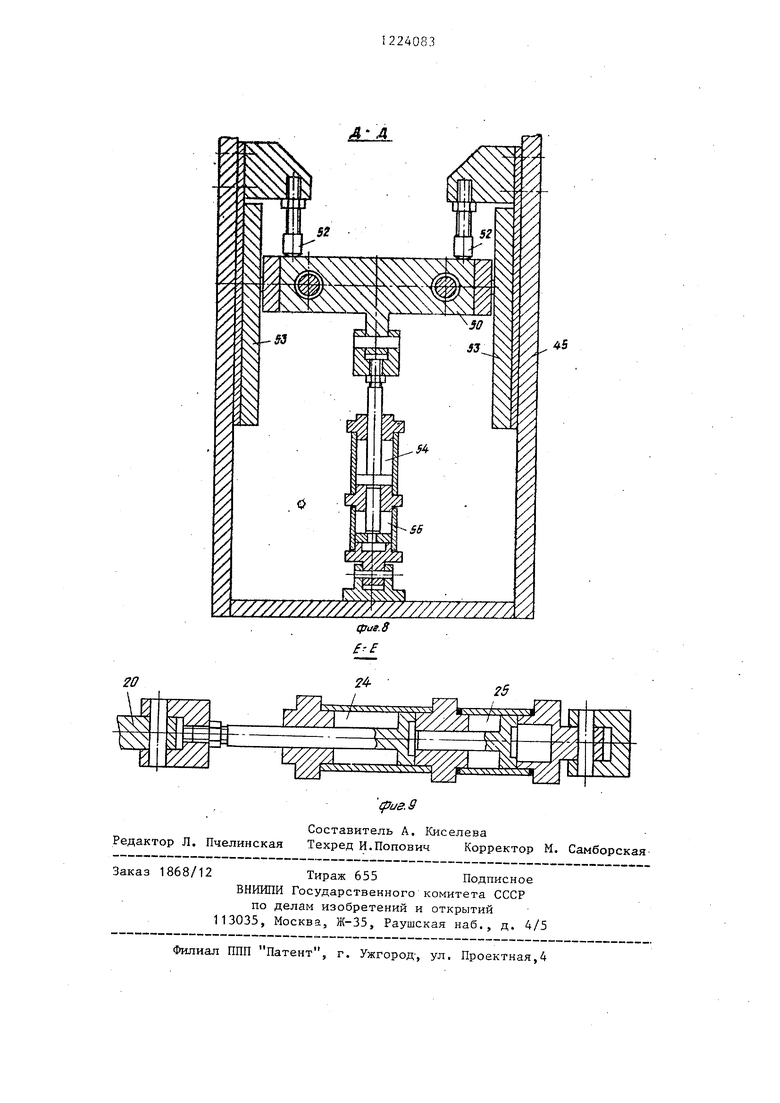

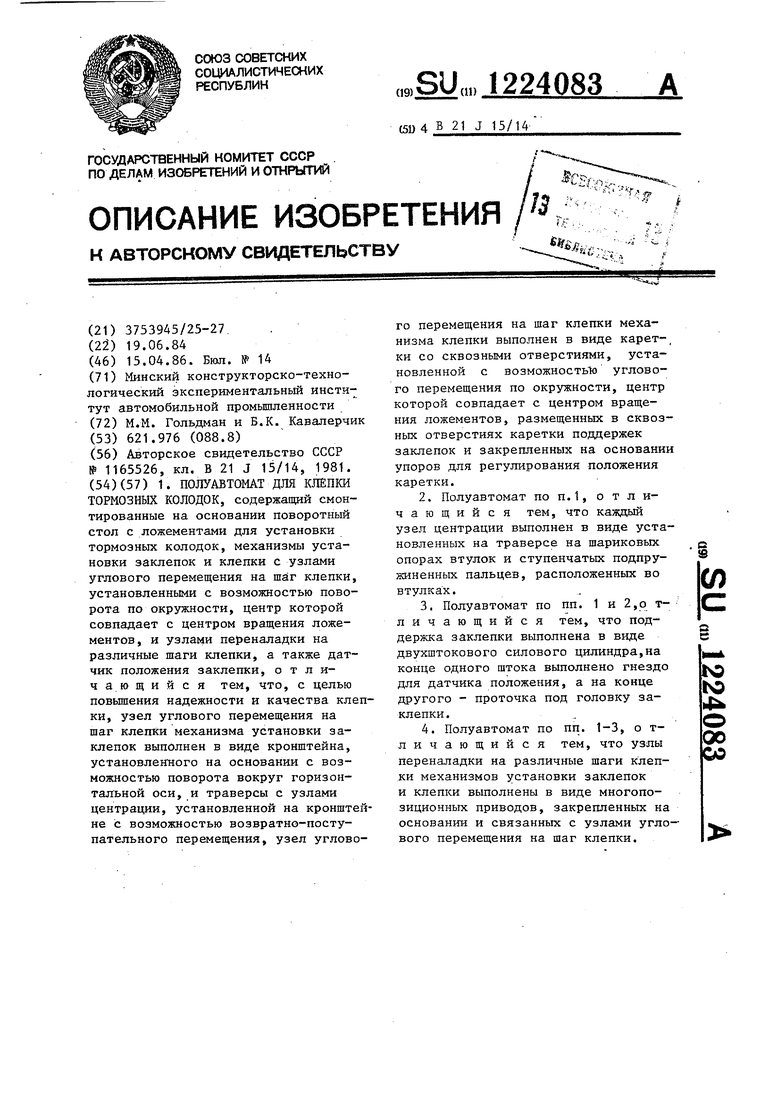

На фиг.1 изображен полуавтомат для клепки тормозных колодок, вид сверху, на фиг. 2 - разрез А-А на фиг,1 (позиция загрузки тормозных колодок); на фиг.З - позиция установки заклепокJ на фиг.4 - позиция клепки заклепокi на фиг.5 - разрез Б-Б на фиг.З; на фиг.6 - разрез В-В на фиг.З; на фиг.7 - разрез Г-Г на фиг.4 на фиг.8 разрез Д-Д на фиг.4,на фиг. 9 - разрез Е-Е на фиг.

Полуавтомат для клепки тормозных колодок содержит смонтированное на основании 1 поворотный стол 2 с планшайбой 3, на которой размещены ложементы 4 для установки тормозных колодок 5 и накладок 6. Вокруг поворотного стола 2 на основании 1 размещены механизм загрузки,) механизмы установки заклепок и клепки с узлами углового перемещения на шаг клёпки, установленными с возможностью поворота по окружности, центр которой совпадает с центром вращения ложементов 4, и узлами переналадки на различные шаги клепки. Ложемент 4 имеет подпружиненные ролики 7 для прижима тормозных колодок 5 и накладок 6 к опорным роликам 8, установленным на периферии кронштейнов 9 по радиусу с центром О, являющимся центром радиусной поверхности тормозной колодки 5.

Механизм загрузки содержит траверсу 10, каретку 11 и привод 12 перемещения каретки 11. На каретке 11 установлены штыри 13 и 14, при зтом штырь 14 выполнен подвижным относительно штыря 13 для компенсации межцентрового расстояния между рядами отверстий в собираемых деталях.

Механизм установки заклепок содержит узел подачи заклепок,узел углового перемещения на шаг клепки переталкиватель. Узел подачи заклепок включает вибробункеры 15, вибролоток 16, лотки 17 которого

20

224083

имеют подпружиненные губки 18 (фиг.6). .

Узел углового перемещения на шаг к-пепки (фиг.З) выполнен в виде шар5 нирно закрепленного на стойках 19 основания 1 кронштейна 20, установленного с возможностью поворота вокруг горизонтальной оси, и траверсы 21 с узлами центрации, уста новленной на кронштейне 20 с возможностью возвратно-поступательного перемещения от многопозиционного привода в виде пневмоцилиндра 22 и выдвижного упора 23. Поворот крон 5 штейна 20 осуществляется от многопозиционного привода, выполненного в виде пневмоцилиндра 24 углового перемещения на шаг клепки и пневмо- ципиндра 25 переналадки величины шага поворота. Каждый узел центрации выполнен в виде установленных на траверсе 21 на шариковых опорах 26 втулок 27 и ступенчатых подпружиненных пальцев 28, расположенных во

втулках 27 Плавание втулки 27

относительно траверсы 21 осзтцествля- ется в пределах зазора между сопря- гаемьми элементами, величина которого равна или несколько больше суммарной погрешности, возможной при изготовлении собираемых деталей. На основании 1 установлен упор 29,

Переталкиватель (фиг. 3 и 6) содержит кронштейн 30, каретку 31,

35 ползун 32 и привод 33 его перемещения. В ползуне 32 размещены поджатые пружинами 34 толкатели 35, на которые насажен хомут 36, управляющий конечными выключателями 37 от- .

40 клшчения хода переталкивателя. В толкателях 35 размещены штыри 38, поджатые пружиной 39 и соединенные штифтами 40 с кольцами 41, На концах штырей 38 установлены захваты

45 42 в виде разрезных колец для удержания заклепок 43, а на кронштейне 30 установлен ограничитель 44.

Механизм клепки выполнен в виде смонтированных на стойке 45 осноSO вания t упорных цилиндров 46, силовых цилиндров 47 с бойками 48,расположенными в направляющих 49, и узла., углового перемещения на шаг

30

клепки, содержащего каретку 50 со сквозными отверстиями и роликами 51, установленную с возможностью углового перемещения по окружности, центр которой совпадает с центром вращания ложементлв 4, и размещенные в сквозных отверстиях каретки 50 поддержки заклепок и закрепленные на стойке 45 упоры 52 для регулирования положения каретки 50. Ролики 51 охватывают радиальные направляющие ,планки 53, закрепленные на стойке 45. Поворотная каретка 50 соединена со штоком закрепленного на стойке 45 многопозиционного привода, выполненного в виде связанных между собой пневмоцилиндра 54 поворота каретки 50 на шаг и пневмоцилиндра 55 переналадки шага углового перемещения. Поддержка заклепок выполнена . в виде двуштокового силового цилиндра 56, на конце одного штока выполнено гнездо 57 для датчика 58 положения, а на конце другого - проточка 59 по диаметру отверстия под головку заклепки 43 в наладке 6.

Узлы переналадки на различные шаги клепки выполнены в виде многопозиционных приводов, закрепленных на основании 1 и связанных с узлами углового перемещения на шаг клепки.

Полуавтомат для клепки тормозных колодок работает следующим образом.

На позиции механизма загрузки производится установка тормозной колодки 5 и накладки 6, при этом каретка 11 со штырями 13 и 14 перемещается в верхнее положение. На опорные ролики 8 кронштейнов 9 ложемента 4 укладываются последовательно тормозная колодка 5 и накладка 6, нанизываясь отверстиями под заклепки на штыри 13 и 14, после чего осу- - ществляется прижим тормозной колодки 5 с накладкой 6 к опорным роликам 8 кронштейнов 9 подпружиненными роликами 7 и каретка 11 возвращается в нижнее положение. При повороте планшайбы 3 на одну позицию ложемент 4 с установленной в нем под- сборкой оказывается на позиции механизма установки заклепок. Пневмоци- линдр 22 перемещает траверсу 21 с . узлами центрации, при этом пальцы 28 вводятся в отверстия под заклепки тормозной колодки 5 и накладки 6, одновременно происходит перемещение выдвижного упора 23.

Заклепки 43 из вибробункеров 15 по лоткам 17 вибролотка 16 в ориентированном положении подаются в подпружиненные губки 18. При перемещении ползуна 32 вниз штыри 38

вводятся в отверстия заклепок 43 и фиксируют их захватами 42, а толкатели 35, раскрывая подпружиненные губки 18, проталкивают заклепки 43, нанизывая их на ступенчатые пальцы 28, введенные в отверстия тормозной колодки 5. Кольца 41, связанные со штырями 38, упираются в ограничители 44, а заклепки 43 со штырем 38 переталкиваются толка-, телями 35 на пальцы 28 и, центри- руясь по последним, вводятся в отверстия накладки 6 и тормозной колодки 5 до упора головкой в торец отверстия накладки 6, выталкивая при этом подпружиненные пальцы 28.После вставки заклепок 43 подпружиненные толкатели 35 с хомутами 36 смещаются относительно ползуна 32, отключая конечные выключатели 37, сигнализируя установку заклепок.

Для установки следующей пары заклёпок производится поворот тормозной колодки 5 с накладкой 6 относительно оси о так, чтобы оси отверстий под заклепки совместились с осями толкателей 35 механизма установки заклепок. Для этого пневмоци- линдр 22 перемещает траверсу 21 вниз, при этом за счет выдвижного упора 23 траверса 21 перемещается на величину, необходимую для выведения пальцев 28 и поворота их относительно тормозной колодки 5. Далее пневмоцилиндр 24 углового перемещения на шаг клепки поворачивает кронштейн 20 вместе с траверсой 21 до положения, при котором пальцы 28 устанавливаются против следующей па- ры отверстий в тормозной колодке 5 и вводятся в них. Привод 33 возвращает ползун 32 в исходное верхнее положение и пневмоцилиндр 24 углового перемещения на шаг клепки воз- вращает кронштейн 20 в исходное положение до упора 29, при этом происходит поворот тормозной колодки 5 с накладкой 6 по опорным роликам 8 кронштейнов 9 ложемента 4 на шаг.

Цикл работы механизма установки заклепок повторяется до момента,когда все заклепки будут установлены, после чего механизмы отводятся в исходное положение.

Изменение величины углового перемещения на шаг механизма установки заклепок на шаг между заклепками для различных типов тормозных коло

док производится вьщвнжением штока пневмоцилиндра 25 узла переналадки на различные шаги клепки, при этом изменяется ход пневмоцилиндра 24 и, следовательно, угол поворота кронштейна 20,

После установки заклепок планшайба 3 с ложементом 4 поворачивается на позицию механизма клепки, при этом ось последней установленной пары заклепок устанавливается по оси клепкио Подается давление в верхнюю полость пневмоцилиндров 56j поддержки заклепок перемещаются до упора в головки заклепок 43, одновременно подается давление в упорные цилиндры 46. В момент касания торцом штока упорных цилиндров 46 торца поддержек заклепок датчик 58 дает команду на фиксацию упорных цилиндров 46 (запирается верхняя полость) и перемещение силовых цилиндров 47 механизма клепки, которые вьздвигают бойки 48 до упора в тормозную колодку 5, происходит раскле- пьюание пары заклепок. Форма раскле- пьшаемой части определяется конструкцией клепальной части бойков 48

5

0

5

Момент окончания клепки задается реле давления (не показаны), которые выдают команду на фиксацию силовых цилиндров 47 механизма клепки и отвод в исходное положение упорных цилиндров 46 и поддержек заклепок. Пневмоцилиндр 54 поворачивает каретку 50 с поддержками заклепок в отверстия накладки 6, после чего происходит отвод бойков 48 вниз, пневмо- цилиндр 54 поворачивает каретку 50, а с ней тормозную колодку 5 до упоров 52,

Цикл работы механизма клепки повторяется до окончания процесса клепки всех заклепок.

Изменение величины углового перемещения механизма клепки на шаг между заклепками для различных типов тормозных колодок производится вьщвижением штока пневмоцилиндра 55 переналадки на различные шаги клепки ,

Ложемелт 4 с собранной тормозной колодкой 5 перемещается на позицию механизма загрузки, где собранное изделие снимают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| Станок для клепки накладок к тормозным колодкам | 1981 |

|

SU1034827A1 |

| Станок для клепки и удаления заклепок тормозных накладок | 1977 |

|

SU657902A1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

| Станок для клепки тормозных накладок | 1990 |

|

SU1752477A1 |

| Полуавтомат для сборки-клепки тормозных колодок с накладками | 1981 |

|

SU1050806A1 |

| Устройство для групповой клепки | 1978 |

|

SU742027A1 |

| Клепальная машина для клепки тормозных накладок | 1982 |

|

SU1131462A3 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Устройство для групповой клепки | 1980 |

|

SU935197A1 |

fS.

ifUfJS

18

срав.З

45

сригЛ

: 222222Z:222222 22i2 222

дзиг.5

36

ФЦА

Редактор Л. Пчелинская

Составитель А. Киселева

Техред И.Попович Корректор М. Самборская

1868/12Тираж 655 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПИП Патент, г. Ужгород-, ул. Проектная,4

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-15—Публикация

1984-06-19—Подача