НИИ 60%-ной коиверсни мономеров в реакционную смесь вводят оставшуюся часть эмульгатора-2 вес. ч., и процесс ведут до црактически полного исчернывания мономеров. Частичная нейтрализация метакриловой кислоты (за счет раствора щелочи) нрнводнт к дополнительной стабилизации образующейся коллоидной системы за счет карбоксильных агентов, находящихся в составе сонолнмера, полученного при сополимеризации бутадиена, стирола и метакриловой кислоты. Благодаря этому количество коагулюма, образующегося в процессе полимеризации, сравнительно невелико. Ограничение степени нейтрализации метакриловой кислоты (0,2-2 вес. ч. щелочи на 100 вес. ч. мономеров) объясняется тем, что с дальнейшим ее (нейтрализации) увеличением происходит гомополимеризация ионов метакрилата в водном растворе без вхождения их в нолимерные цени, растущие в полимерномономерных частицах.

Метакриловая кислота полимеризуется быстрее, чем бутадиен и стирол, и к 60%-ной (в средцем) конверсии исходной смеси мономеров она практически вся уже входит в состав сополимера. Поэтому в случае необходимости повышения устойчивости реакционной смеси на последних стадиях процесса полимеризации и повышения устойчивости готового латекса к механическим воздействиям при конверсии мономеров :60% может быть введено дополнительно количество раствора щелочи для полной нейтрализации карбоксильных групп носле или одновременно с введением эмульгатора. Затем процесс проводят, как в первом случае, до практически полной конверсии мономеров.

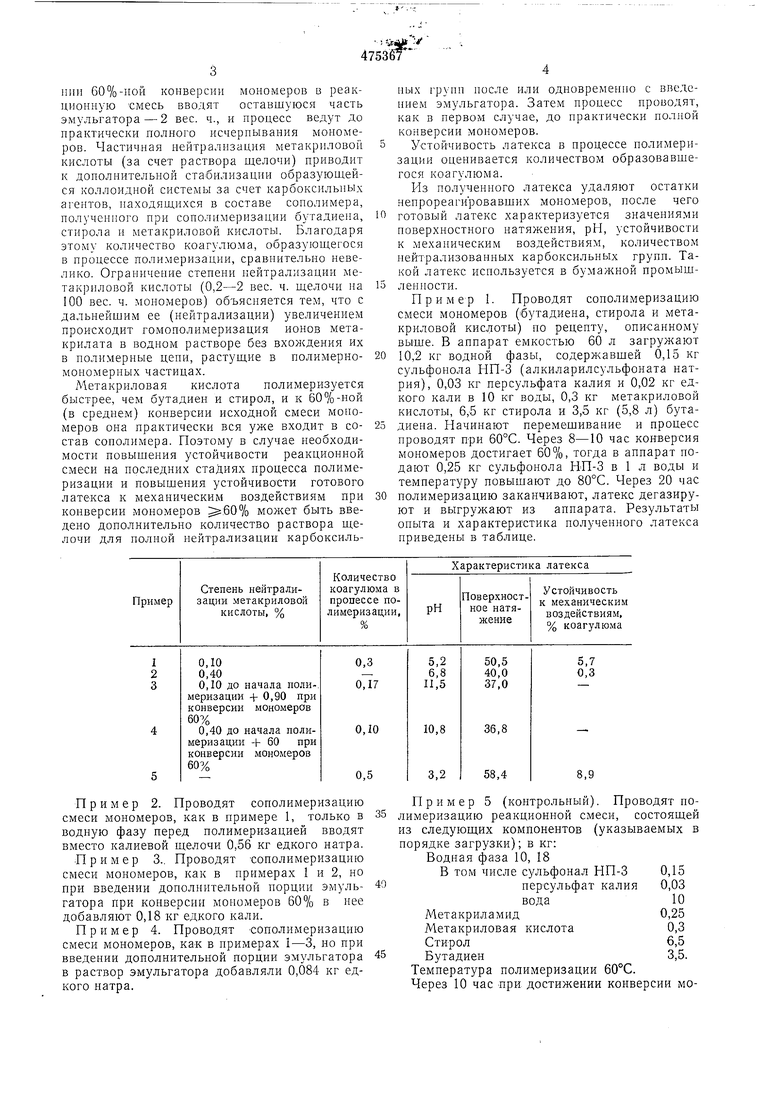

Устойчивость латекса в процессе цолимерпзации оценивается количеством образовавщегося коагулюма.

Из полученного латекса удаляют остатки ненрореагировавших мономеров, после чего готовый латекс характеризуется значениями поверхностного натяжения, рН, устойчивости к механическим воздействиям, количеством нейтрализованных карбоксильных групп. Такой латекс используется в бумажной промышленности.

Пример 1. Проводят сополимеризацию смеси мономеров (бутадиена, стирола и метакриловой кислоты) по рецепту, описанному выше. В аппарат емкостью 60 л загружают 10,2 кг водной фазы, содержавшей 0,15 кг сульфоиола ПП-3 (алкиларилсульфоната натрия), 0,03 кг персульфата калия и 0,02 кг едкого кали в 10 кг воды, 0,3 кг метакриловой кислоты, 6,5 кг стирола и 3,5 кг (5,8 л) бутадиена. Начинают перемешивание и процесс нроводят при 60°С. Через 8-10 час конверсия мономеров достигает 60%, тогда в аппарат подают 0,25 кг сульфонола НП-3 в 1 л воды и температуру повышают до 80°С. Через 20 час полимеризацию заканчивают, латекс дегазируют и выгружают из аппарата. Результаты опыта и характеристика полученного латекса приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО ЛАТЕКСА, КАРБОКСИЛИРОВАННЫЙ ЛАТЕКС И КЛЕЕВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2017 |

|

RU2669837C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ ЛАТЕКСОВ | 1973 |

|

SU406842A1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| Способ получения безэмульгаторного латекса | 1983 |

|

SU1171467A1 |

| Способ получения бутадиенстирольного латекса | 1989 |

|

SU1654299A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 2007 |

|

RU2374266C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

| Способ получения синтетических латексов | 1974 |

|

SU499278A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА | 2017 |

|

RU2676609C1 |

Пример 2. Проводят сополимернзацию смеси мономеров, как в примере 1, только в водную фазу перед полимеризацией вводят вместо калиевой шелочи 0,56 кг едкого натра.

Пример 3., Проводят сонолимернзацию смеси мономеров, как в примерах 1 и 2, но при введении дополнительной порции эмульгатора нри конверсии мономеров 60% в нее добавляют 0,18 кг едкото кали.

Пример 4. Проводят сополимеризацию смеси мономеров, как в примерах 1-3, но при введении дополнительной порции эмульгатора в раствор эмульгатора добавляли 0,084 кг едкого натра.

Пример 5 (контрольный). Проводят иоимеризацию реакционной смеси, состоящей з следующих компонентов (указываемых в орядке загрузки); в кг: Водная фаза 10, 18

0,15 В том числе сульфонал НП-3

0,03 персульфат калия

10 вода

0,25

Метакриламид 0,3 Метакриловая кислота Стирол 6,5 3,5. Бутадиен

Температура полимеризации 60°С. Через 10 час при достижении конверсии мономеров 60% в аппарат подают 0,25 кг сульфонола НП-3 в 1 л воды и температуру повышают до 80°С. Через 25 час полимеризацию заканчивают.

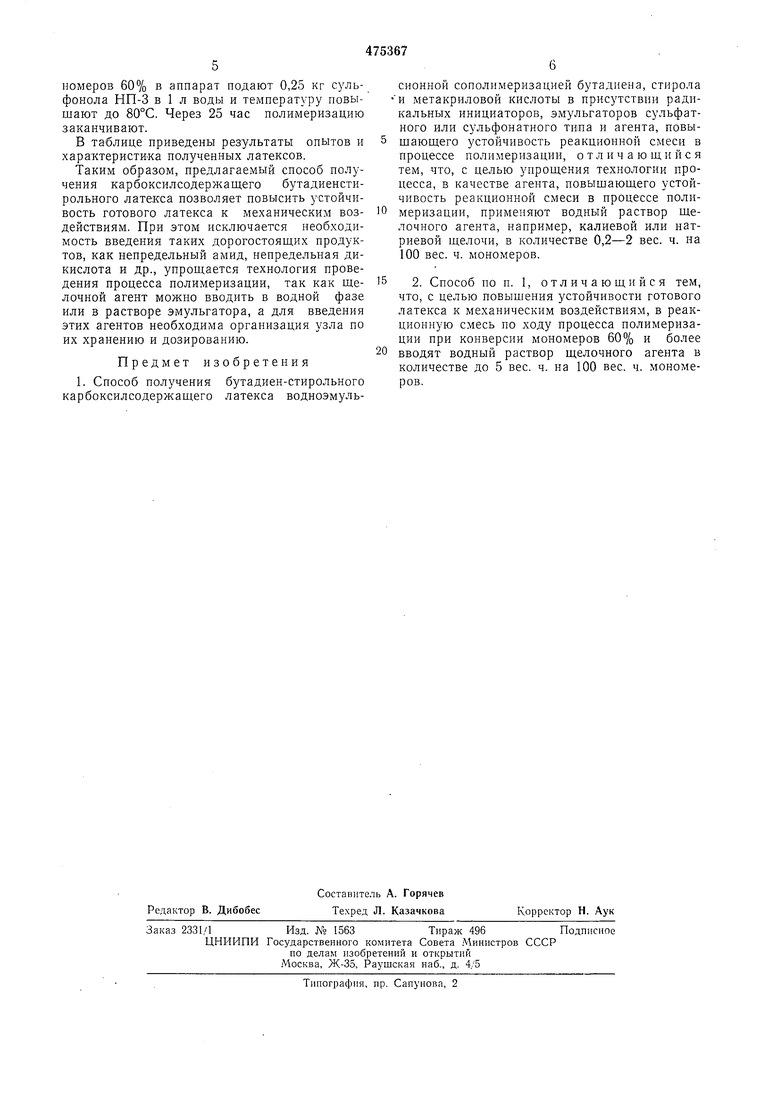

В таблице приведены результаты опытов и характеристика полученных латексов.

Таким образом, предлагаемый способ получения карбоксилсодержащего бутадиенстирольного латекса позволяет повысить устойчивость готового латекса к механическим воздействиям. При этом исключается необходимость введения таких дорогостоящих продуктов, как непредельный амид, непредельная дикислота и др., упрощается технология проведения процесса полимеризации, так как щелочной агент можно вводить в водной фазе или в растворе эмульгатора, а для введения этих агентов необходима организация узла по их хранению и дозированию.

Предмет изобретения

Авторы

Даты

1975-06-30—Публикация

1973-09-14—Подача