1

Изобретение относится к литейному производству и может быть использовано при изготовлении постоянных литейных форм для литья черных и цветных металлов.

Низкая стойкость постоянных литейных форм при производстве отливок из чугуна п стали является основным препятствием, сдерживающим широкое использование в промышленности метода кокильного литья.

Известен способ изготовления металлических форм с полыми стенками, заполненными жидким алюминием, сущность которого заключается в том, что внутреннюю и наружную стенки, штампованные раздельно, сваривают и полость между ними заполняют жидким алюминием.

Однако данный способ имеет существенные недостатки: недостаточная жесткость внутренней тонкостенной оболочки ограничивает использование этого способа для изготовления форм крупных и средних отливок, а жидкий алюминий, вследствие своей химической активности, растворяет железо и быстро выводит из строя оболочки формы, при затвердевании алюминия между ним и наружной оболочкой образуется зазор, что также снижает жесткость форм.

Целью изобретения является устранение перечисленных недостатков. Предлагаемый способ заключается в том, что внутреннюю

тонкостенную тугоплавкую оболочку формы покрывают снаружи гальваническим методом слоем меди толщиной 0,01-0,05 мм, увеличивают покрытие до необходимой толщины

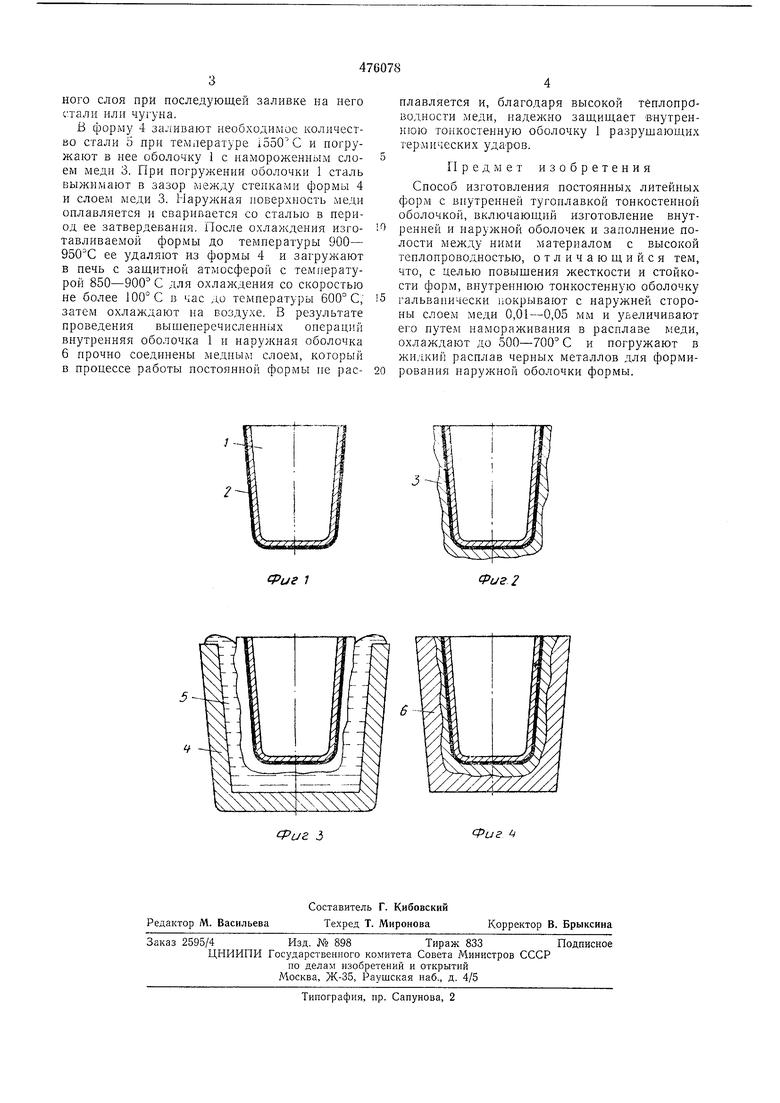

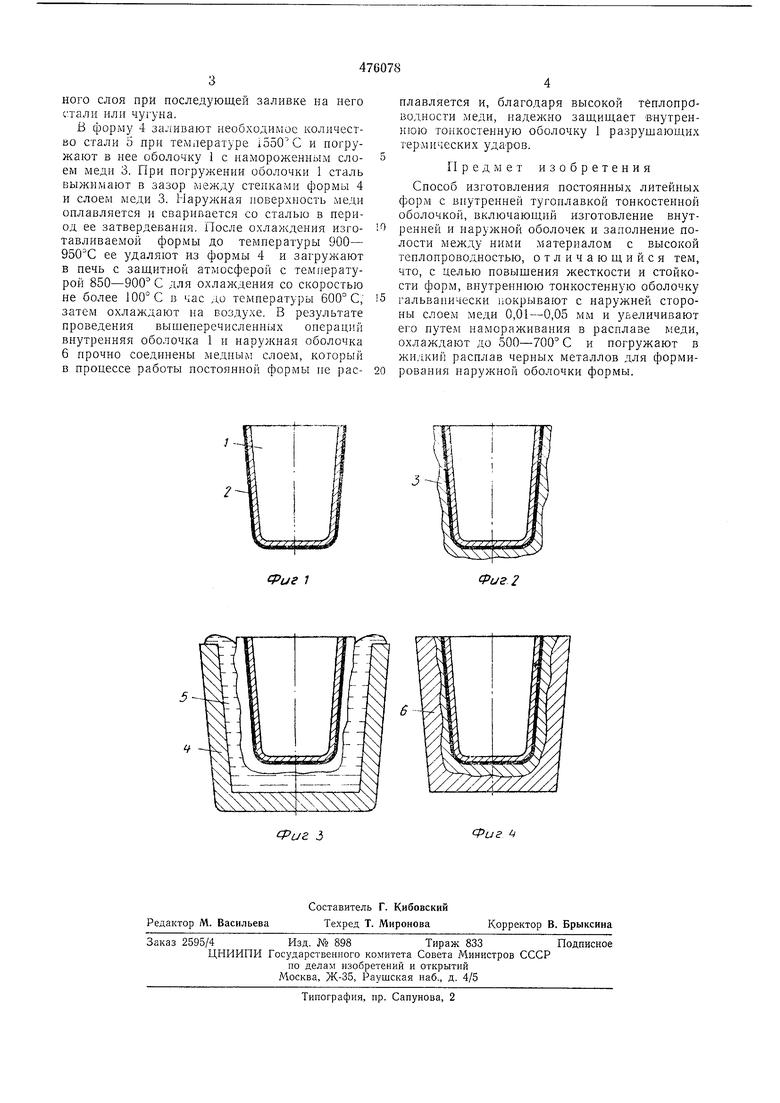

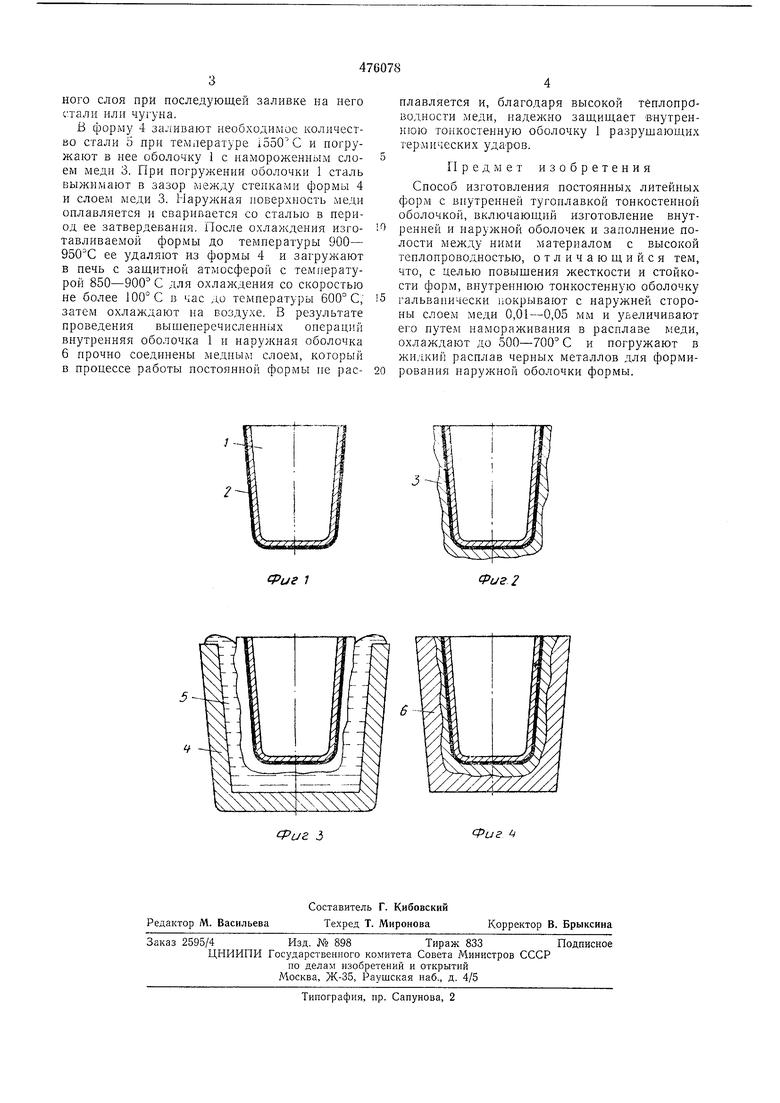

путем намораживания в расплаве меди, охлаждают на воздухе до 500-700° С и погружают в л идкую сталь или чугун для образования наружной прочной оболочки. На фиг. 1 схематически изобрал ена штампованная внутренняя оболочка формы после гальванического покрытия; на фиг. 2- оболочка после намораживания меди; на фиг. 3- получение наружной прочной оболочки погружением в Л1идкую сталь; на фиг. 4-

изготовленная постоянная форма.

Внутреннюю оболочку 1 толщиной 1-2 мм штампуют из низкоуглеродистых, жаропрочных легированных сталей или из молибдена. Затем на ее наружную поверхность наносят

слой 2 меди в гальванической ванне с электролитом из цианистых солей меди, который позволяет получить прочное соединение покрытия с оболочкой 1. Покрытую медным слоем 2 оболочку 1 нагревают в безокислительной среде до температуры 220° С и погружают в л идкую медь при температуре 1120° С, выдерживают до намораживания слоя меди 3 необходимой толщины, вынимают из расплава и охлаждают на воздухе до температуры

500-700° С, достаточной для оплавления медHoro слоя при последующей заливке на иего стали или чугуна.

В форму 4 заливают необходимое количество стали 5 при телшературе и погружают в нее оболочку 1 с намороженным слоем меди 3. При ногруженни оболочки 1 сталь выжимают в зазор между стенками формы 4 и слоем меди 3. Наружная новерхность меди оплавляется и сваривается со сталью в период ее затвердевания. После охлаждения изготавливаемой формы до температуры 900- ее удаляют из формы 4 и загружают в печь с защитной атмосферой с температурой 850-900° С для охлаждения со скоростью не более 100° С в час до температуры 600° С; затем охлаждают на воздухе. В результате проведения вышеперечисленных оиераций внутренняя оболочка 1 и наружная оболочка 6 прочно соединены медным слоем, который в пропессе работы постоянной формы не расплавляется и, благодаря высокой теплопроводности меди, надежно защищает внутреннюю тонкостенную оболочку 1 разрушающих термических ударов.

Предмет изобретения

Способ изготовления постоянных литейных форм с внутренней тугонлавкой тонкостенной оболочкой, включающий изготовление внутренней и наружной оболочек и заполнение полости между ними материалом с высокой теплопроводностью, отличающийся тем, что, с целью повыщения жесткости и стойкости форм, внутреннюю тонкостенную оболочку гальванически покрывают с наружней стороны слоем меди 0,01-0,05 мм и з Беличивают его путем намораживания в расплаве меди, охлаждают до 500-700° С и погружают в жидкий расплав черных металлов для формирования наружной оболочки формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления постоянных литейных форм | 1974 |

|

SU478678A1 |

| Выплавляемый стержень | 1977 |

|

SU644595A1 |

| Установка для литья оболочковых металлических стержней | 1975 |

|

SU549248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| Устройство для получения отливок | 1980 |

|

SU869956A2 |

| Способ изготовления отливок | 1990 |

|

SU1729694A1 |

| ЦЕНТРОБЕЖНЫЙ СПОСОБ ЛИТЬЯ МАГНЕТИТОВЫХ АНОДОВ | 2005 |

|

RU2312737C2 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

2

Авторы

Даты

1975-07-05—Публикация

1974-04-02—Подача