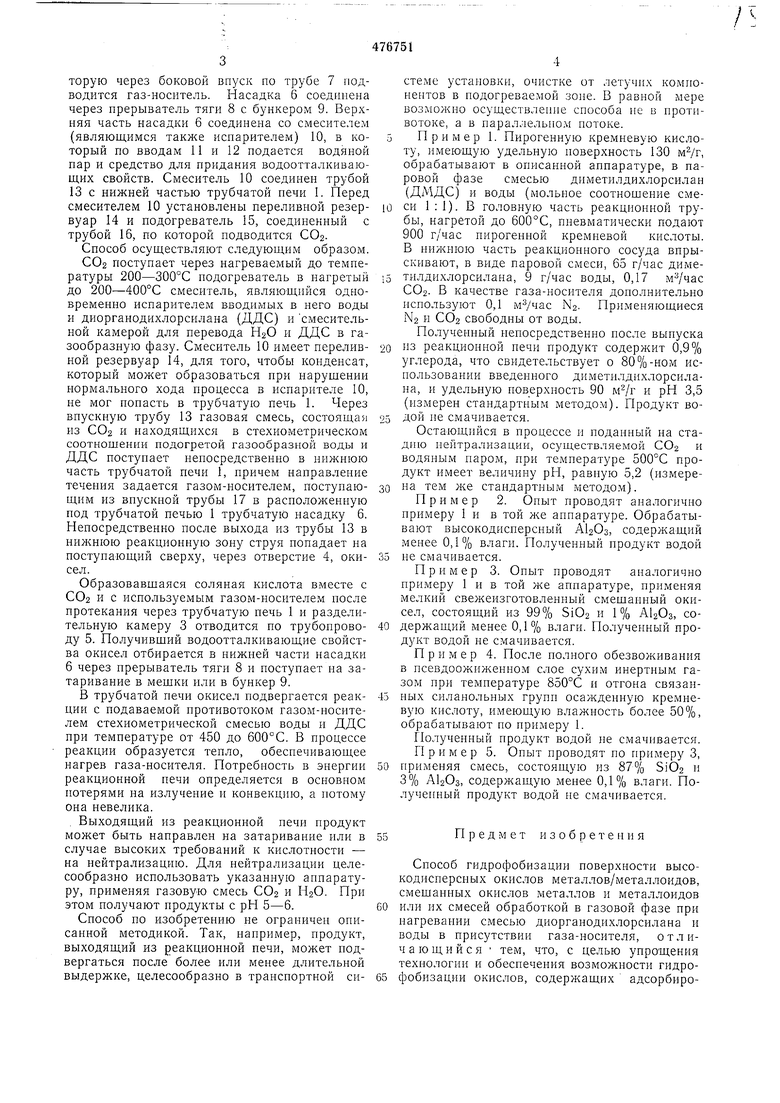

торую через боковой впуск по трубе 7 подводится газ-носитель. Насадка 6 соединена через прерыватель тяги 8 с бункером 9. Верхняя часть насадки 6 соединена со смесителем (являющимся также испарителем) 10, в который по вводам 11 и 12 подается водяной пар и средство для придания водоотталкивающих свойств. Смеситель 10 соединен трубой 13 с нижней частью трубчатой печи 1. Перед смесителем 10 установлены переливной резервуар 14 и подогреватель 15, соединенный с трубой 16, по которой подводится СОз.

Способ осуществляют следующим образом.

СОз поступает через нагреваемый до температуры 200-300°С подогреватель в нагретый до 200-400°С смеситель, являющийся одновременно испарителем вводимых в него воды и диоргаиодихлорсилана (ДДС) и смесительной камерой для перевода Н2О и ДДС в газообразную фазу. Смеситель 10 имеет переливной резервуар 14, для того, чтобы конденсат, который может образоваться при нарущении нормального хода процесса в испарителе 10, не мог попасть в трубчатую печь 1. Через впускную трубу 13 газовая смесь, состоящая из СО2 и находящихся в стехиометрическом соотношении подогретой газообразной воды и ДДС поступает непосредственно в нижнюю часть трубчатой печи 1, иричем направление течения задается газом-носнтелем, поступающим из впускной трубы 17 в расположенную под трубчатой печью 1 трубчатую насадку 6. Непосредственно после выхода из трубы 13 в нижнюю реакционную зону струя попадает на поступающий сверху, через отверстие 4, окисел.

Образовавшаяся соляная кислота вместе с СО2 и с используемым газом-носителем после протекания через трубчатую печь 1 и разделительную камеру 3 отводится по трубопроводу 5. Получивший водоотталкивающие свойства окисел отбирается в нижней части насадки 6 через прерыватель тяги 8 и поступает на затаривание в мешки или в бункер 9.

В трубчатой печи окисел подвергается реакции с подаваемой противотоком газом-носителем стехиометрической смесью воды и ДДС нри температуре от 450 до 600°С. В процессе реакции образуется тепло, обеспечивающее нагрев газа-носителя. Потребность в энергии реакционной печи определяется в основном потерями на излучеиие и конвекцию, а потому она невелика.

Выходящий из реакционной печи продукт может быть направлен на затаривание или в случае высоких требований к кислотности - на нейтрализацию. Для нейтрализации целесообразно использовать указанную аппаратуру, применяя газовую смесь С02 и Н2О. При этом получают продукты с рН 5-6.

Способ по изобретению не ограничен описанной методикой. Так, например, продукт, выходящий из реакционной печи, может подвергаться после более или менее длительной выдержке, целесообразно в транспортной системе установки, очистке от летучих компонентов в нодогреваемой зоне. В равной мере возможно осуществление способа не в нротивотоке, а в параллельио.м потоке. Пример 1. Пирогенную кремневую кислоту, имеющую удельную иоверхность 130 , обрабатывают в описанной аппаратуре, в паровой фазе смесью диметилдихлорсилан (ДМДС) и воды (мольное соотношение смеси 1:1). В головную часть реакционной трубы, нагретой до 600°С, пневматически подают 900 г/час пирогенной кремневой кислоты. В нижнюю часть реакционного сосуда впрыскивают, в виде паровой смеси, 65 г/час диметилдихлорсилана, 9 г/час воды, 0,17

С02. В качестве газа-носителя дополнительпо

используют 0,1 N2- Применяющиеся

N2 и СО2 свободны от воды.

Полученный непосредственно носле выпуска

из реакционной печи продукт содержит 0,9% углерода, что свидетельствует о 80%-ном использовании введепного диметилдихлорсилана, и удельную поверхность 90 и рН 3,5 (измерен стандартным методом). Продукт водой не смачивается.

Остающийся в процессе и подаиный на стадию нейтрализации, осуществляемой СО2 и водяным паром, при температуре 500°С продукт имеет величину рН, равпую 5,2 (измерена тем же стандартным методом).

Пример 2. Опыт проводят аналогичио ирпмеру 1 и в той же аппаратуре. Обрабатывают высокодисперсный , содержащий менее 0,1% влаги. Полученный продукт водой

не смачивается.

Пример 3. Опыт проводят аналогично примеру 1 и в той же аппаратуре, применяя мелкий свежеизготовленный смешанный окисел, состоящий из 99% Si02 и 1% , содержащий менее 0,1% влаги. Полученный продукт водой не смачивается.

Пример 4. После полного обезвоживания в псевдоожиженном слое сухим инертным газом при температуре 850°С и отгона связанных силанольных групп осажденную кремневую кислоту, имеющую влажность более 50%, обрабатывают по примеру 1. Г1олученный иродукт водой не смачивается. Пример 5. Опыт проводят по примеру 3,

применяя смесь, состоящую из 87% SiO2 и 3% АЬОз, содержащую менее 0,1% влаги. Полученный продукт водой не смачивается.

Предмет изобретен и я

Способ гидрофобизации поверхности высокодисперсных окислов металлов/металлоидов, смешанных окислов металлов и металлоидов

или их смесей обработкой в газовой фазе при нагревании смесью диоргаиодихлорсилана и воды в присутствии газа-носителя, отличающийся тем, что, с целью упрощения технологии и обеспечения возможности гидрофобизации окислов, содержащих адсорбированную воду, исходные окислы предварительно высунливают в псевдоожиженном слое при темнературе 550-1000°С, и обработку проводят

при температуре 350-600°С в атмосфере С02 при мольном соотношении компонентов исходной смеси от 0,8 :1 до 1 : 0,8 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокодисперсных окислов металлов или металлоидов | 1980 |

|

SU956483A1 |

| Способ получения низкомолекулярного диметилсилоксанового каучука | 1990 |

|

SU1735317A1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| Способ сжигания топлива и теплоиспользующая установка | 1989 |

|

SU1726898A1 |

| ТЕПЛОВОЙ АГРЕГАТ | 1990 |

|

RU2028465C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЛАСТИЧНЫХ СМАЗОК | 1994 |

|

RU2091156C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU433665A3 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Способ получения пустотелых микросферических частиц окислов металлов и металлоидов | 1982 |

|

SU1044598A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2579844C2 |

Авторы

Даты

1975-07-05—Публикация

1973-08-13—Подача