Изобретение относится к производству силоксановых каучуков, используемых для изготовления резинотехнических изделий, работающих в воздушной среде в интервале температур от -50 до +250°С и обладающих высокими диэлектрическими показателями.

Известен способ получения органоцик- лосилоксанов гидролизом органохлорсила- нов в присутствии окислов металлов I и II групп периодической системы: СиО, РЬО, НдО, МдО, ВеО при нагревании исходных реагентов при температуре кипения в безводных условиях с растворителем или без него. Согласно этому способу необходимо проводить процесс при длительном кипячении. Выделяющуюся при этом металл II группы является энергичным катализатором перегруппировки силоксановых связей. Это в условиях способа приводит к уменьшению выходов циклосилоксанов, особенно циклотрисилоксанов, имеющих напряженное кольцо, и делает его непригодным для

получения циклосилоксанов, содержащих функциональные группы.

Наиболее близким к предлагаемому является способ получения низкомолекулярного диметилсилоксанового каучука, включающий гидролиз диметилдихлорсилана, нейтрализацию гидролизата, его деполимеризацию, осушку деполимеризата под вакуумом по меньшей мере 0,08 МПа в реакторе с неподвижным слоем при одновременном нагреве до 130°С глухим паром, полимеризацию деполимеризата, стабилизацию полученного полимера, удаление из него летучих и фильтрацию.

Существенным недостатком известного способа является его большая продолжительность ввиду низкой производительности стадии осушки деполимеризата. По существующей технологии деполимеризат сушится неподвижным толстым слоем. Влага испаряется только с открытой поверхности слоя, следовательно, интенсивность испарения определяется теплоподводом к

СО

ел со

4

последней. Коэффициенты теплопередачи при малоинтенсивной неупорядоченной циркуляции высушиваемого деполимериза- та вследствие разности плотностей более нагретых и менее нагретых частиц низкие. Соответственно, интенсивность сушки тоже будет небольшая. Слой деполимеризата, кроме того, обладает значительным внутренним сопротивлением переносу тепла и массы (малые коэффициенты диффузии и температуропроводности).

Целью изобретения является интенсификация процесса получения каучука.

Поставленная цель достигается тем, что согласно способу получения низкомолеку- лярного диметилсилоксанового каучука, включающему гидролиз диметилдихлорси- лана, нейтрализацию гидролизата, его деполимеризацию, осушку деполимеризата под вакуумом по меньшей мере 0,08 МПа с одновременным подогревом, полимеризацию деполимеризата, стабилизацию полученного полимера, удаление из него летучих и фильтрацию, деполимеризат перед осушкой нагревают до 80-85°С, а осушку осуществляют распылением деполимеризата на поверхность, нагретую до 90-95°С, и выдержкой на этой поверхности 2-4 с.

Способ осуществляют следующим образом.

Получение низкомолекулярного каучука СКТН-А.

Гидролиз диметилдихлорсилана (ДДС) проводят фильтрованной водой при соотношении по объему воды и ДДС (1,3-1,9):, образовавшиеся гидроксильные производные (силанолы) конденсируют. В процессе гидролиза выделяется тепло за счет растворения образующейся соляной кислоты. Повышение температуры свыше 60°С способствует образованию продукта с большим содержанием высокомолекулярных циклосилоксанов. Такой гидролизат имеет повышенную вязкость, что затрудняет его отделение от кислоты и последующую нейт- рализацию, а также приводит к образованию эмульсий при нейтрализации. Поэтому операцию гидролиза ведут при непрерывном перемешивании и охлаждении рассолом реакционной массы.

Продуктами гидролиза являются: гидролизат, представляющий собой смесь 50% циклических и 50% линейных силоксанов, и соляная кислота. Разделение продуктов осуществляют в отстойнике (флорентийский сосуд) за счет различия плотностей d гидролизата 960 кг/м3, d кислоты 1120 кг/м

После разделения продуктов, определяют кислотность гидролизата и проводят его

нейтрализацию твердой кальцинированной содой. Количество загружаемой соды превосходит расчетное значение в 2 раза. По окончании нейтрализации в реакционную массу подают воду. Вода обеспечивает растворение образовавшихся при нейтрализации солей. Количество воды в 10 раз превосходит количество соды. Процесс ведут при перемешивании и нагреве до 80°С.

Нейтральный гидролизат и промывные воды сливают в отстойник. После отстоя нижний слой - водный раствор солей - сливают в канализацию, а оставшийся гидролизат анализируют на нейтральность. По завершении анализа гидролизат подают на деполимеризацию,

Суть процесса деполимеризации состоит в следующем. Под действием щелочи при нагревании до температуры не более 130°С и под вакуумом не менее 730 мм рт.ст, происходит перегруппировка нелетучих линейных силоксанов в низкомолекулярные летучие силоксаны, отводимые из зоны реакции. В этихусловияхтрифункциональные, монофункциональные, кремнийгидридные примеси полимеризуются и остаются в кубе, что дает возможность дополнительной очистки циклосилоксанов от примесей.

Количество загруженного едкого кали в первую загрузку составляет 1 % загружено- го гидролизата. В последующих загрузках гидролизата КОН подают в количестве не более 0,2% от массы гидролизата. Деполимеризация происходит под вакуумом и при непрерывном перемешивании. По достижении вакуума 730 мм рт.ст. включается обогрев.

Пары деполимеризата, образующиеся в процессе реакции, поступают в поверхностный конденсатор, где конденсируются. Сконденсировавшийся деполимеризат собирается в сборнике.

В процессе конденсации, а также при транспортировке и хранении деполимеризата в него попадает вода. Содержание воды колеблется обычно в интервале 4-5%. Для обеспечения высоких качественных показателей каучуков, производимых на основе деполимеризата, содержание влаги в последнем не должно превышать 0,01 %,

Удаление влаги осуществляют в вакуум- распылительной сушилке. Предварительно деполимеризат нагревают в теплообменнике типа труба в трубе до 80-85°С. Из теплообменника деполимеризат подают в распылительную камеру через механические центробежные форсунки, При впрыскивании деполимеризата в камеру его давление падает. При этом нагретый раствор распыляется, а влага частично испаряется и удаляется из камеры в виде пара. Полученный продукт с пониженной влажностью попадает на теплоподводящую поверхность, имеющую температуру 90-95°С, и, стекая по ней, окончательно досушивается. Время контакта частиц продукта с тепло- подводящей поверхностью ограничивается 2-4 с. В процессе распыления в камере поддерживается вакуум не менее 0,08 МПа. Образующиеся в процессе сушки пары воды улавливают в конденсаторе. Общее время осушки составляет 1,6-1,75 ч, в то время как в известном способе 20-24 ч.

Высушенный деполимеризат анализируют на влажность, и если она соответствует норме, то деполимеризат направляют на полимеризацию, Деполимеризат является исходным продуктом для синтеза СКТП-А. Процесс полимеризации ведут при нагревании реакционной массы. По достижении за- данной температуры в массу вводят катализатор - гидрат окиси калия в виде 4 н.раствора.

Молекулярная масса полимера характеризуется вязкостью и регулируется подачей воды в реакционную смесь. Количество воды в реакционной смеси должно быть 0,05%-0,35%. Вода, благодаря обрыву реакции на ранних стадиях или деструкции уже образовавшегося полимера, способствует образованию более низкомолекулярного каучука. Процессе полимеризации после введения катализатора протекает еще не менее 15 мин.

В полученном полимере под действием оставшегося катализатора и высокой температуры продолжается процесс изменения вязкости. Для прекращения этого процесса полимер стабилизируют. Пассивацию катализатора осуществляют концентрированной смесью стабилизатора и полимера. Стабилизатором служит белая сажа У-333 или аэросил. Процесс ведут при охлаждении и перемешивании реакционной массы. Длительность 30 мин. Затем берется проба на определение вязкости и содержание летучих.

Конверсия циклосилоксанов в процессе полимеризации под действием щелочи составляет 82-88%. Для улучшения эксплуатационных свойств вулканизатов на основе СКТН содержание непревращенных циклосилоксанов в полимере должно быть уменьшено путем удаления летучих.

Удаление летучих производят отгонкой под вакуумом при нагреве полимера до температуры не более 160°С. Для ускорения процесса отгонки летучих из полимера после отгонки основного количества летучих в

реактор подают воду в количестве 20 л/с, но не более 40 л за одну операцию.

Удаленные из полимера летучие и воду конденсируют в водяных конденсаторах. Уловленные летучие могут использоваться

для получения низко- и высокомолекулярных каучуков без повторной деполимеризации.

Обезлетученный полимер направляют на фильтрацию с целью удаления механических примесей.

Специфические свойства, присущие эластомерам СКТН-А, дают возможность применять их как термо-, влаго- и электроизолирующие заливки для всевозможных

миниатюрных и крупногабаритных рабочих узлов машин, механизмов, а также для термо-, электро- и виброизолирующей герметизации различных устройств. На основе низкомолекулярных эластомеров из гота вливают различные резиновые композиции, в частности герметики и компаунды.

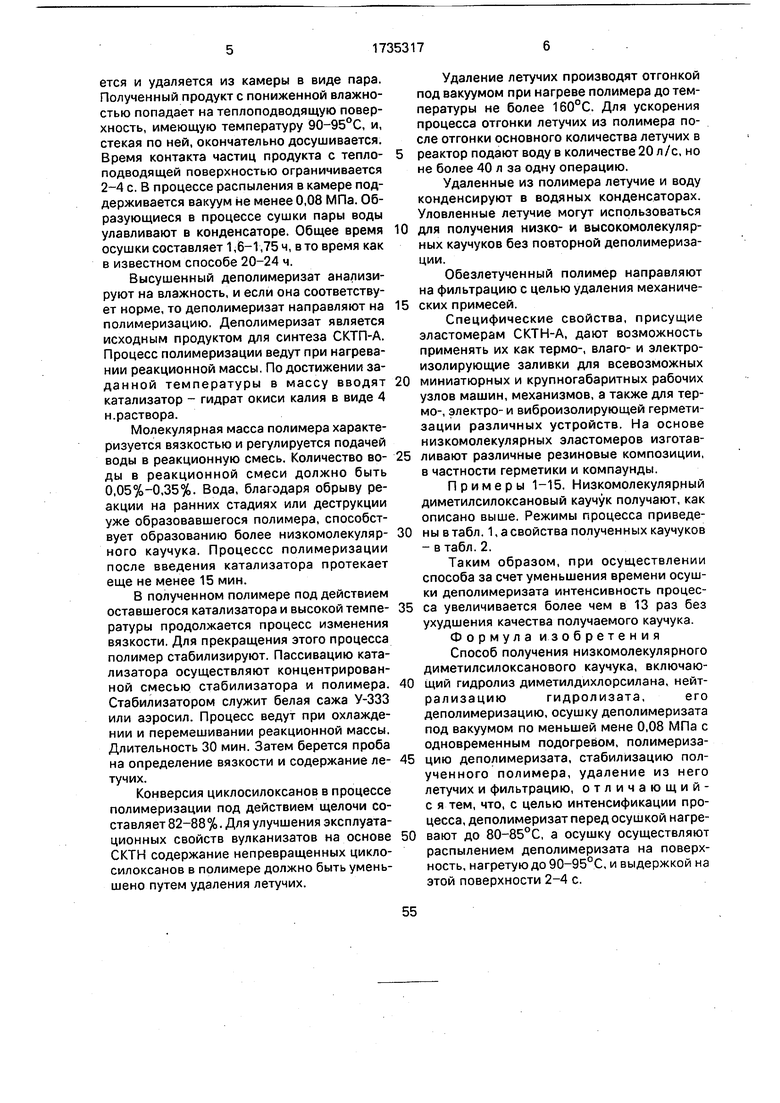

Примеры 1-15. Низкомолекулярный диметилсилоксановый каучук получают, как описано выше. Режимы процесса приведены в табл. 1, а свойства полученных каучуков - в табл. 2.

Таким образом, при осуществлении способа за счет уменьшения времени осушки деполимеризата интенсивность процесса увеличивается более чем в 13 раз без ухудшения качества получаемого каучука. Формула изобретения Способ получения низкомолекулярного диметилсилоксанового каучука, включающий гидролиз диметилдихлорсилана, нейтрализациюгидролизата,его деполимеризацию, осушку деполимеризата под вакуумом по меньшей мене 0,08 МПа с одновременным подогревом, полимеризацию деполимеризата, стабилизацию полученного полимера, удаление из него летучих и фильтрацию, отличающий- с я тем, что, с целью интенсификации процесса, деполимеризат перед осушкой нагревают до 80-85°С, а осушку осуществляют распылением деполимеризата на поверхность, нагретую до 90-95°С, и выдержкой на этой поверхности 2-4 с.

Более 85 92,5

4 82,5

Менее 90

5 82,5

Более S5

6 82,5

92,5

Менее 2 0,02-0,04 Менее 3,2

82,5

92,5

Более 4 0,007-0,009 Более 10

80

90

,007-0,009 Более 8

,025-0,03 Менее 3,2 ,006-0,008 Более 9,5

,02-0,04 Менее 3,2

,007-0,009 Более 10

,09-0,095 3,42

норму, его дальнейшее использование недопустимо; вязкость в норме

Влажность в норме; вязкость превышает норму, дальнейшее использование продукта Недопустимо

Влажность превышает норму, дальнейшее использование продукта недопустимо; вязкость в норме Влажность в норме; вязкость превышает норму, его дальнейшее использование недопустимо

Влажность пресыщает норму, дальнейшее использование продукта недопустимо; вязкость а норме

Влажность в норме; вязкость превышает Норму, дальнейшее исполозозание продукта недопустимо

Влажность и вязкость в нор.- .е

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОСИЛОКСАНОВ И НИЗКОМОЛЕКУЛЯРНОГО ПОЛИДИМЕТИЛСИЛОКСАНА | 2013 |

|

RU2572786C2 |

| СПОСОБ ПОЛУЧЕНИЯ ω,ω′ -ДИОКСИДИМЕТИЛСИЛОКСАНОВ | 1996 |

|

RU2100361C1 |

| Способ получения высокочистых октаметилциклотетрасилоксана и декаметилциклопентасилоксана разделением смеси паров метилциклосилоксанов | 2023 |

|

RU2812722C1 |

| Т | 1973 |

|

SU388001A1 |

| Способ получения низкомолекулярного полидиметилметилфенилсилоксанового каучука с концевыми гидроксильными группами | 2019 |

|

RU2715888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОТРИСИЛОКСАНОВ | 2008 |

|

RU2402577C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ | 2006 |

|

RU2304590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛПОЛИСИЛОКСАНОiRAiir'RO-''...^^-^1 Б115Л-';С^' | 1971 |

|

SU318599A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ ОЛИГОМЕРНЫХ ГОМОЛОГОВ ХИТОЗАНА В ГЕТЕРОГЕННОЙ СИСТЕМЕ | 2011 |

|

RU2479590C1 |

| Способ получения органоциклосилоксанов | 1976 |

|

SU556158A1 |

Использование: изготовление резинотехнических изделий, работающих в воздушной среде в интервале от (-50) до (+250)°С. Сущность изобретения: гидролиз диметилдихлорсилана, нейтрализация гид- ролизата, его деполимеризация, нагрев де- полимеризата до 80-85°, осушка его под вакуумом по меньшей мере 0,08 МПа, распыление деполимеризата на поверхность, нагретую до 90-95°С, и выдержка на этой поверхности 2-4 с, полимеризация деполимеризата, стабилизация полученного полимера, удаление летучих и фильтрация. 2 табл., 15 пр.

| КОТЕЛЬНАЯ УСТАНОВКА | 2015 |

|

RU2580852C1 |

| Скрипка | 1923 |

|

SU556A1 |

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

| Технологический регламент производства силиконовых каучуков | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВПО Союзкаучук. | |||

Авторы

Даты

1992-05-23—Публикация

1990-01-05—Подача