:

Изобрчлтсние относится к получ(;Ник: пустотелых микросферичес-ких чгас:тиц окисгов металлов или металлоидов, которые могут применяться в к ач ее т т и адсорбентов; носителей катализаторе;: а также как наполкители речин. си.чиKOHOEFJX KayuyKOBj пластмасс.

Известен способ гтсзлучения микросферкческих тугоплавких окислов,, в соответствии с которым высокодисперсные порошки AlnO- , Tlo.; ; ,, 5г.-2 и ДР,-с приготовленные методами парофазной кoE дeнcaции или гидролиза соответствую1аих галогеиндов,, диспергиругст в воде, после; образовавглийся золь обезвояивакт распылительной сушюой, При высушивании капелек золя формуются твердые пористые микросферические гастицы геля диаметром 2-40 мкм 1 ,

Указанный способ не позволяет получать пустотелыемикросферичеокие частицы,

Наибрлее близким по технич:еской сущности и достигаемому результату к предлагаемому является способ получе ния дисперсного кремнезема,, имеющего высокую улельную поверхность и форьау микросфер или пустохелых микрюсфер, в соответствия с которым 20-бО%-ну(о водную суспензкго высокодиспер1сной пи рогенной двуокиси кремния под да1зле нием 15-20 атм подвергают распылительной сушке в камере с температуро 28б-310°С, Полученные после распыления частицы размером 5-500 мкм дополнительно прокаливают при 8001200 С 2 ,

Однако выход пустотелых микросферичеосих частиц недостаточно высокий это -обуславливается реологическими особенностями водной суспензии, в частности образованием гидроксилами .смежных порошков водородной связи,, повышающей вязкость системы ,что затрудняет формование пустотелых микросферических частиц „

Цель изобретения - увеличение выхода пустотелтлтк Ечикросферических частиц ,

Поставленная цель достигается тег.5 что согласно способу,, включающек распылительную сушку водной суспензи гидрофильного соединения металла или металлоида с последующей прокалкой, в водную суспензию гидрофильного соединения дополнительно вводят 1580 вес,% в пересчете иг сухое вещество гидрофобного окисла с удельной поверхностью 20-400 м/г.

Прокалку ведут при 650-1800°С В качестве гидрофобного окисла используют окисел, 25-75% поверхностных гкдроксилов которого замещено алкилсилильными группами,

С тй ность способа заключается в следукфдем,

.lii:-: тг п1., i;r }й ;,::;«. ;:oj; -p ргают , ,Hf:i:epCMi-: окислен и-пи г-илр;(ССЛОН; например, } яи;;е к;лн, i-еля

к :cnTOp j;N Н МрОЦПСО их ПрИГОТОНЛ ;;и:.| 3aMrijjHпаит в гюресч- те на ::ухс;е ве::,;стно . , il--:лроосбных ок11с;7и;Б ; -ле; ьн:5й поверхиостЕ.К; 20О

400 м./г, а прокаливании осуществляют э паку уме,- к а зсядухс и,г и э инертной среде п;:и 6 5 О-1 800С ,, Водны дисперсии готовят из О1-;ислон или гидроокислов предпочтительно Al. Т1, , С , (.г, ip, а также- их смесей , В -сачестве гидрофобных, окислов использурот порошки, в которых 25-75% погзерхностных г и.дроке и лов замещено на углеводородные группы, преимущестаенно а;ткилсилил -5 : (C4-ii-.i| SiCH

z; . i I

л др .

При замешивании в водную дисперси гидрофобных окислов в виде порощков с неполным замещением поверхностных гидроксилов на гидрофобные углеводородные группы возникает энергетически наиболее выгодное состояние, когда части поверхности порошкОВ с преобладающей концентрацией углеводородных групп ориентируются друг к другу или в газовую среду,- а гидрофильная часть, содержащая гидроксильный покров,- - к водной среде Поэтому в процессе приготепления водных дисперсий КЗ гидрофильных и гидрофобных порошков в объем глассы вовлекаются к равномерно в ней распределяются пу зыргжи воздуха. Отличительной особенностью образоЕ;авшихся пузырьков является их устойчивость против коагулирования. Размер пузырьков зависит от содержания з массе гидрофобных поpomKOBf И.Х удельной поверхности, концентрации дтривитых углеводородных групп и может составлять 40.0-50000 А Приготовленные массы характеризуются пониженной вязкостью к являются наиболее пригодными для пс-пучения пустотелых частиц,. Так, при распылении образовавшиеся капли под действием сил поаерхностного натяжения принимают сферическую и., попадая в высокотемпературную камеру, нагретую до 220-450°С, за счет увеличения давления naps внутри пузырьков вспучив,аются,, что позволяет после высушивания получать пустотелые микросферические частицы с очень тонкими обо-лрчками.

Интенсивное обезвоживание распыленных чсгЬтиц, а также наличие в исходной Mcicce noBHLifeиного количества гидрО1| Обизов.анных порошков приводит к образованию микросфер с доступными извне отверстиями,.

Неполную гидроС:)обмзаи.ию окислов осуществляют кратковременным контактированием Е: у ел ОБ КЕ .X - кипящего слоя исходных высокоднспррсных порошков с парами органохлорсиланов, наприме (СП,)., SiCl, ( СП О2 SiCia CH CHj) СИjS г где Bi результате, реак ции злектрофильиого замещения водорода поверхностных гидроксилов окислу прививаются группы 5 (СНт,):; ; А (CHi,) ; (CH UHCHj) . Указанные органохлорсиланы являются наибо лее распространенными и обеспечиваю окислам высокую степень гидрофобное ти, . Привитые на поверхности порошков гидрофобные углеводородные группы не разрушаются при раслылительной сушке водных дисперсий и, . находясь в основном ,на поверхности пористых оболочек, придают микросферическим частицам водооталкивающие свойства, а в. случае использования частиц в качестве наполнителя улучшают их совместимость с полимерной матрицей. Применение для распыления .водных дисперсий, содержащих менее 15 гидрофобизованных порошков понижает выход пустотелых микросфери ческих час.тиц. Введениев состав вод ной дисперсии окислов, в которых больше 75% поверхностных гидроксилов замещены на гидро.фобные углеводородHue группы. Затрудняет приготовление гомогенной, устойчивой против рассло ения массы. Применение гидрофобизированных порошков с низкой удельной .поверхностью (менее 20 ) или в равной мере порошков, в которых степень замещения -поверхностных гидроксилов. менее 25%, нецелесообразно, так как они не обеспечивают вовлечение в объем массы необходимого количеств.а -га,зо-вых пузырьков. Прокаливание пустотелых микросферических частиц при температуре выше 650°С приводи к снижению пористости оболочек, их газопроницаемости а также увеличивает механическую прочность частиц. При прокаливании частиц в инертной атмосфере или в ва кууме в объеме пористых оболочек за счет пиролиза углеводородных групп конденсируется углерод, который по мере снижения пористости капсулирует ся в оболочках. Наличие в оболочках пустотелых частиц капсулированного углерода повышает их тепловую излучательную способность, а следователь но, и огнеупорность. Увеличение температуры прокаливания пустотелых мик росфер BLnue 1800С нежелательно в связи с деформацией 4икpocфep под действием сил вязкого течения. Пример 1,В лопастной высокооборотный смеситель загружают 100 к разбавленного водой алюмогеля, содер жащего в пересчете на сухое вещество 17 кг А1 (он)-) . При непрерывном перемешивании в смеситель вводят 3 кг пи рогенной Al2O с удельной поверхностью 49 (БЭТ), в которой 50% поверхностных гидроксилов замещено на диметилсилильные группы S- (C-Hrj), ., После 2-часового перемешивания приготовленную текучую массу под давлением 15 атм распыляют через сопло диаметром 1,2 N1M, Сушку распыленных частиц осуществляют в цилиндрической камере объемом 7 м , в которой с помощью внешнего подогревателя, доддерживают температуру . В результате об разуется 16,8 кг пустотелых микросферических частиц, из которых В0% имеют размер 180-240 мкм. Прокаливание пустотелых частиц ведут в течение 1 ч при в-атмосфере воздуха. Это приводит к снижению пористости оболочек и увеличению их механической прочности. При этом гидроокись алюминия превращается ., После прокаливания микросферические частицы характеризуются следующими показателями: насыпная плотность 0,38. г/см, тЬдадина оболочек 2,8 мкм,огнеупорность 1850°С. Пример 2., в лопастной высокооборотный смеситель загружают 50 кг разбавленного золя кремневой кислоты, содержащего в пересчете на сухое -вещество 7,5 кг SiOg, При непрерывном перемешивании в смеситель доб вляю.т 5 кг пирс генной с удельной .поверхностью 60 ., (БЭТ), в которой. 40% поверхностных гидроксилов замещено на триметилсилильные группы Госле 2-часового пере-. мешивания п.риготов.ленную текучую массу под давлением 10 атм распыляют через сопло диаметром 1 мм. Сушку распьлленных частиц осуществляют в цилиндрической камере объемом 7м, в которой в направлении распыла подают нагретый до 220°С о.сушительный газ. Расход газа составляет 8-10 м на 1 кг исходной массы, В результанте распылительной сушки образ-уется 11,8 кг пустотелых микросфёрических части.ц, из которых 80% имеют размер 140-200 мкм. Ввиду избиратель ной ориентации гидрофоб-изованных порошков на границе раздела фаз высушенные микросферические частицы содержат на поверхности пористых оболочек преимущественно , что придает алюмосиликатным микросферам специфические адсорбционные свойства. После прокаливания :на воздухе при 1000 С в течение 1 ч пустотелые микросферические частицы характеризуются следующими показателями: насыпная плотность 0,26 г/см, удельная поверхность 42 MVr (БЭТ , толщина оболочек 1,6.мкм. Пример 3, С помощью высокооборотного смесителя к 100 кг гелеобразной гидроокиси магния, содержащей в пересчете на сухое вещество 5 кг Mg (ОН), , замешивают 13 кг пирогенной Л1,, Оя с удельной поверхностью 20 м-/г (БЭТ) , в которой 60% поверхиэстных гидроксилсв замешено на димстилсилильные. грхппы Cii,;Гелеобразную массу (ОЧ) получают нейтрализацией раствора А/1р( МО 3)2 рас вором Nо; ОН с последующей отмывког осадКа и доведением рН до 5,, Пос:ле 2-часового перемешивания приготовленную текучую массу под давлением 12 атм рдспьшяют через сопло диаметром 1,5 .М, Сушку распыленных частиг5, осуществляют з цилиндрической камере, в которой в противотоке распыла подают 3--7 м на 1 кг исходной массы осушитального нагрето го до AQQ-C... в результате распылительной сушки образуется 16 ,,4 кг пуе тотелых Е икросферических частиц,, из которых 80% имеют размер 170-220 мкм ПрокатКванкг; микросферических частиц на вон1д хе при ведут 2 ч это способствует твердофазной диффузионной реакции между ко№1онектами,, 3 результате которой образуется ivjarнезиальная шпинель,, придающая оболоч кам пустотелых частиц повышеЕ-яную твердость, химическую устойчивость, Прокг1ленные пустотелые микросферические частицы характеризуются следу ющимк показателями: насыпная плотность 0.33 Г/СМ,, толщина оболочек 2,; б мкы,, огнеупорность 1920 с„ Пример 4,8 лопастной высо-кооборотный смеситель загружают 30 к пирогенной двуокиси кремния азросила марки А-300 (удельная поверхность по БЭТ 300 ) , КЗ которой 10 кг содержит Ни своей поверхности привк1ые диметклсилильные группы 91 ()2 Степень замещения, поверхностных гидроксилов на диметилсилкльные группы составляет 70% „ При перемешивании по рошков к ним вводят 106 л дистиллированной во,цы, После 2-часовой гомогенизации приготовленную текучую сус пензию порошков распыляют с помощью пневматического распылителя (диаметр сопла IfB iJu-i , Давление распылквающего газа при этом состс1вляет 4 атм, распыленных частиц осуществл.ют в цилиндрической камере при Образуется кг пустотелых частиц из которых 80% имеют размер 1302,10 мкм. Просмаливают пустотелые частицы при 1 ч .в ос пиекном Это пр гводит к снижению пористости оболоче к и Образованию стекловидных rasoHenpoHHuaeNSi x микросфер., При про каливак;ии за счет пиролиза углеводородны:х .групп (550-700-с} на поверхности пор образуется 0,9-1Д вес , % у:глерог1а, который в дальнейшем по мере увеличения те -тературы капсулируется а объеке стекловиднык оболочек , Прокаленные пустотеглые микросферические частицы характеризуются следующими показателями; насыпная плотность Oj22 Г/СМ, толцииа оболочек 1,1 мкм, интегральная степень черноты О ,. 8 , огнеупорность . Пример 5,3 лопастной высокооборотный смесите.пь загружают 17,. 4 кг ,3,6 кг и 0;, 3 кг V.j Оь Удельная поверхность окислов соответственно составляет 28, -64 и 22 (БЭТ). К смеси окислов добавляют 70. л пистиллированной во;цко В процессе перемешивания в смеситель дополнительно вводят 8,7 кг двуокиси кремния аэросила марки A-J-75 (удельная поверхность по БЭТ в которой 75% поверхностных гидроксилов замещено на метилвинилсилильные группы 5-t СН ( СН СМп ) . После 2-часовой гомогенизации приготовлекнунз текучую суспензию порошков распы-ляют с помощью пневматического распылителя (диаметр сопла 1,8 т.) „ Давление распыляюшего газа 4 атм. Сушку распыленных частиц осуществляют в ди.линдрической камере,- в которой в противотоке распыла подают 10-14 м на 1кг исходной массы осушительного воздуха,, нагретого до Образуется 27 кг пустотелых микросферических частиц,- в оболочках которых в одном или наскольки;,-: местах прс-сматризаются отверстия во внутреннюю пустотуАнализ фракционного состава пустотелых ыикросфер указываетj что 80% полученных частиц имеют разг«ер 80140 М.КМ, Прокаливание микросферическкх частиц осуй:1ествляют на воздухе при в течение 2 ч„ Присутствие VgO активирует взаимодействие между 1г02 и SiOZ и способствует образованию при указанной температуре циркона i S-1 04 с После прокаливания никросфёры приобретают повышенную механическую прочность, химическую устойчивость и характеризуются следующими показаталями;насыпная плотность 0,36 г/см, толщина оболочек 1 „. 4 мкГЛ, огнеупорность 1б50с Пример 6 . С .помощью высокооборотного смесителя к 100 л дистиллированной воды замешивалот 25 кг пирогенкой двуокиси кремдия азросила марки А-330 (удельная поверхность по БЭТ 380 MVr)f из которой 20 кг содержит на своей поверхности привитые диметилсилильные группы S (Ь-з) г Степень зг мещения поверхностных гидроксилов Нб1 диметилсилильные группы составляет 25%, После 2 часовой гомогенизшции приготовленную текучую суспензию порошков под давлением 16 атм распь5ляют через сопло диаметром 2. 2 tvCv в цилиндрическую камеру, в которой в противотоке распыла подают 6-8 м на 1 кг исходной массы осушительного воздуха, нагретого до . В результате распылительной сушки образуется 24,8 кг пустотелых микросферических частиц аэросилогеля,

Прокаливание .микросфер ведут в атмосфере воздуха при б в течение 1 ч. Анализ фракционного состава микросфер указывает, что 80% частиц имеет размер 40-110 мкм. После прокаливания микросферические частицы . аэросилогеля характеризуются следуюг щими показателями: насыпная плотность

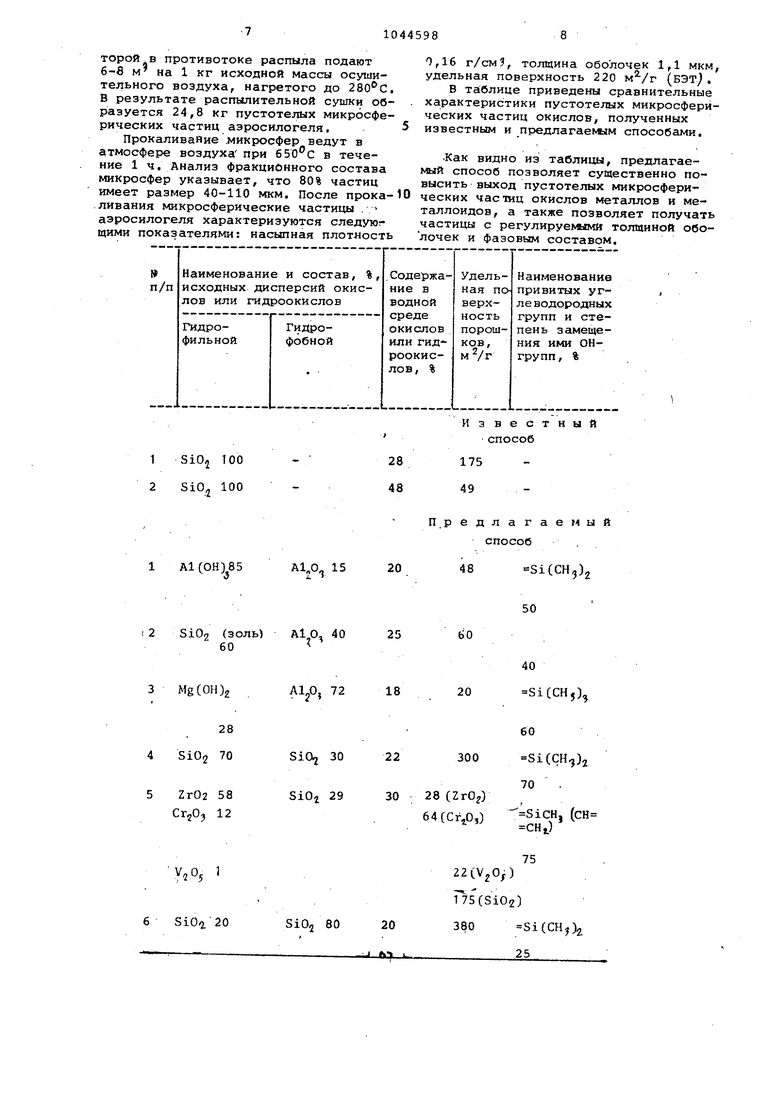

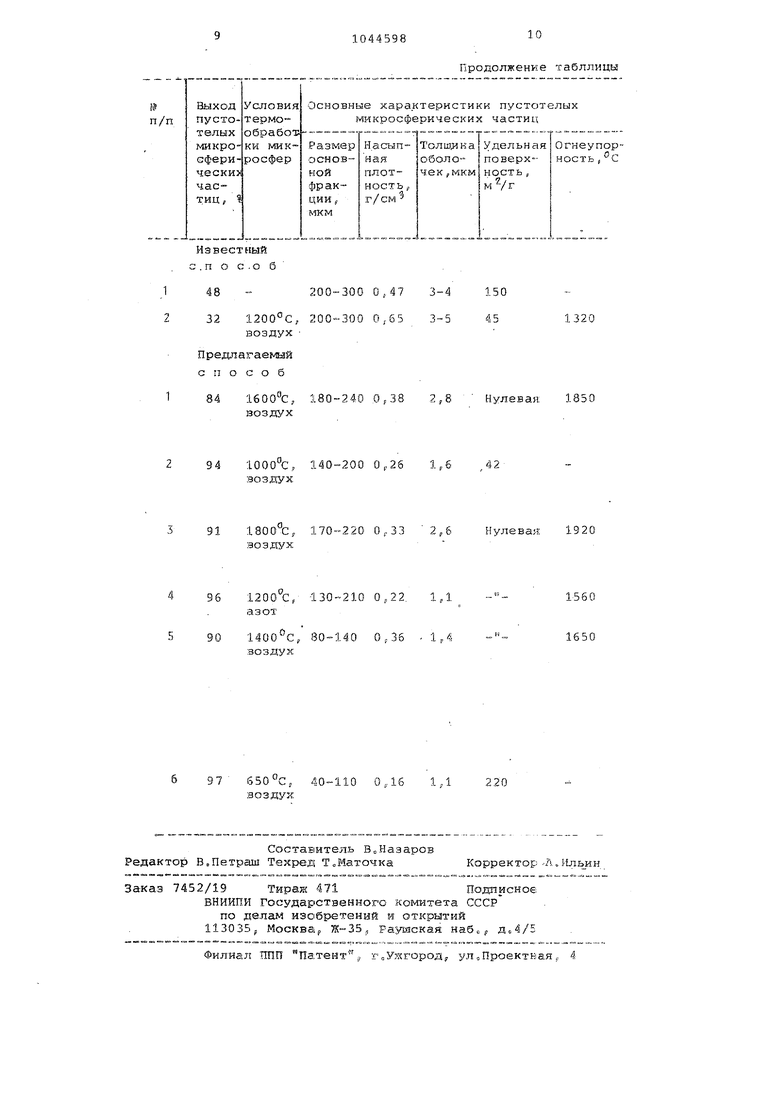

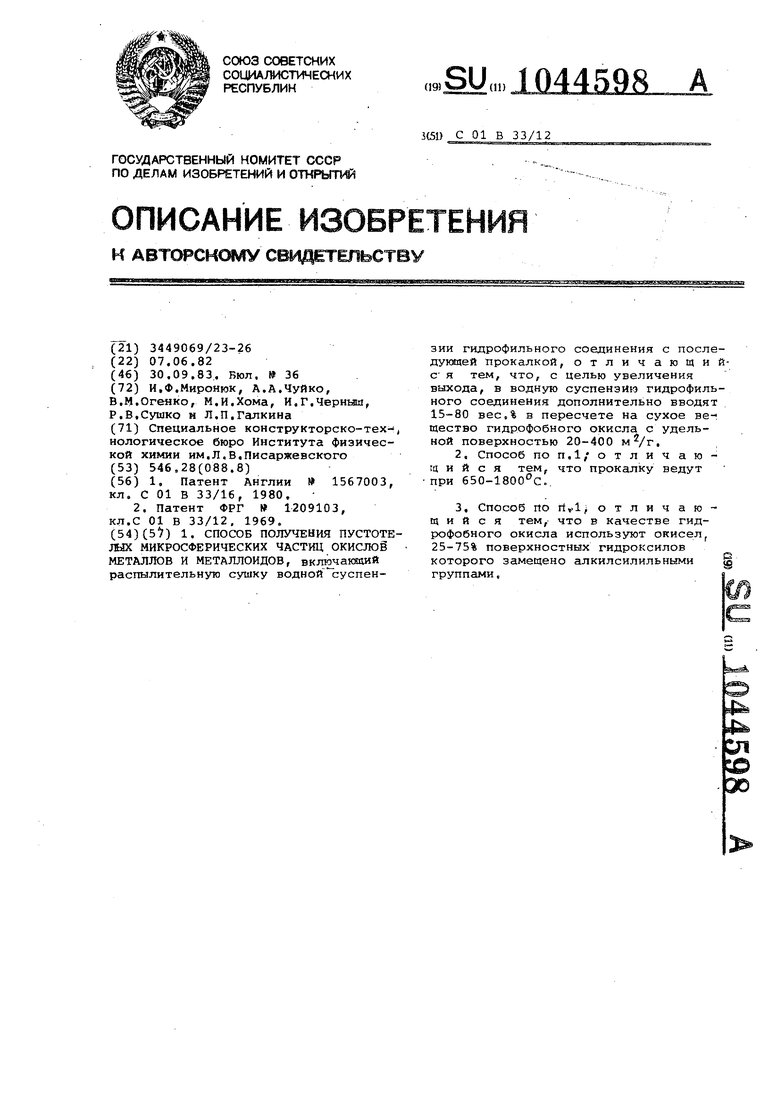

0,16 г/см, толщина оболочек 1,1 мкм, удельная поверхность 220 (ВЭТ . В та:блице приведены сравнительные характеристики пустотелых микросферических частиц окислов, полученных известным и предлагаемом способами.

Как видно из таблицы, предлагаемый способ позволяет существенно повысить выход пустотелых микросферических частиц окислов металлов и металлоидов, а также позволяет получать частицы с регулируеквлмй толщиной оболочек и фазовым составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пустотелых микросферических частиц двуокиси кремния | 1983 |

|

SU1139701A1 |

| Способ получения микросферических частиц двуокиси кремния | 1985 |

|

SU1331826A1 |

| Способ получения аэросилогеля | 1982 |

|

SU998339A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2016 |

|

RU2639151C1 |

| Способ изготовления микросфер из перлитового песка | 2017 |

|

RU2690569C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ ZSM-5 | 2016 |

|

RU2710587C2 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| НЕОРГАНИЧЕСКИЕ МИКРОСФЕРИЧЕСКИЕ ЧАСТИЦЫ С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ИСТИРАНИЮ, СПОСОБ ИХ ПРИГОТОВЛЕНИЯ, МАТЕРИАЛ КАТАЛИЗАТОРА НА ОСНОВЕ МИКРОЧАСТИЦ И ЕГО ИСПОЛЬЗОВАНИЕ | 2002 |

|

RU2283179C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

1. СПОСОВ ПОЛУЧЕНИЯ ПУСТОТЕЛЫХ МИКРОСФБРИЧЕСКИХ ЧАСТИЦ ОКИСЛОВ МЕТАЛЛОВ И МЕТАЛЛОИДОВ, включающий распылительную сушку водной суспензии гидрофильного соединения с последующей Прокалкой, отличающийс я тем, что, с целью увеличения выхода, в водную суспензию гидрофильного соединения дополнительно вводят 15-80 вес.% в пересчете на сухое вещество гидрофобного окисла с удельной поверхностью 20-400 . 2.Способ по п.1/ отличающий с я тем, что прокалку ведут при 650-1800с.. 3.Способ nortyl отличающийся тем, что S качестве гидрофобного окисла используют окисел 25-75% поверхностных гидроксилов которого замещено алкилсилильными g группами.

1SiOj 100 - 28

2SiOj 100 -48

1 А1(ОН)85 А1„0. 15 20 о

2 Si02 (золь) А10, 40

г

60

AljO, 72

3 Mg(OH)2

28

SiO, 30

SiOj 70 SiOj 29

Zr02 58 CrjOj 12

y,o,

6 510-2.20

SiO 80

Известный способ

175

49редлагаемыйспособ

-зксн Зг

48

ЬО

SiCCH,),

20

60

300 Si(CH)2 70

28 (ZrO)

64(Cr,0,) , (CH CHt)

75 22(0f)

Г75(5102) 380 Si(CHj)2, 25

ft L

Известный 3 . п о с . о б

; 00-300 0,47

48

; 00-300 0,65

180-240 О,-38

94 lOOoVj 140-200 О,,26 1,6 воздух

1300°С,

170-220 0,33 2р6

91 воздух

496 1200С, 130-210 0,22. 1,1

азот

590 , 80-140 0,36 - 1,4

воздух

Продолжение табллицы

1320 3-5

1850

2,8

Нулевая

42

Нулевая: 1920

1560

1650

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии 1567003, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рабочий орган кустореза | 1979 |

|

SU1209103A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1983-09-30—Публикация

1982-06-07—Подача