1

Изобретение относится к катализаторам для очистки газа от окнси углерода, углеводородов, окислов азота, например выхлопного газа двигателей внутреннего сгорания.

Известен катализатор для очистки газа на основе окислов активных металлов, включающих окиси марганца и хрома.

Такой катализатор характеризуется недостаточно высокой активностью.

Для повышения активности предложен катал1изатор, представляющий собой соединение формулы СиМп МбуСггОвд, где М - никель никель или кобальт, х - число от 1 до .2 включительно или нуль, когда Me - никель, а у и г отличны от нуля, у - число от 1 до 6 включительно или нуль, когда л; и 2 отличны от нуля; 2 - число, превышающее 3 (предпочтительно 3) или нуль, когда Me - кобальт, а хну отличны от нуля: w - индекс при кислороде, соответствующий насыщению валентности металлов, взятых в количествах, определенных перечисленными индексами настоящей формулы.

Катализаторсоответствует формуле

Cr3CuNii,4O№ при х 0; Me - никель; ,4; , а W имеет значение, соответствующее значениям г/ и 2.

Катализаторсоответствует формуле

СиМп1 2СгзОш при (, д: от 1 до 2 включительно, , а W имеет значение соответствующее значениям х к z.

Катализатор соответствует формуле СиМп1 2Со1-бОа при , Мб - кобальт, у от 1 до 6 включительно, д; от 1 до 2 включительно, а w имеет значение, соответствующее значениям хну.

Катализатор может содержать носитель - у-акись алюминия.

Катализаторы, соответствующие перечисленным формулам, можно рассматривать как

смеси окислов и насыщенных кислородом соединений типа солей, а также как смеси окислов и соединений типа солей. Кристаллическая структура таких веществ до сих пор полностью не раскрыта и выглядит весьма сложно, поэтому невозможно установить фактическую зависимость между их структурой и каталитическими свойствами.

Предложенный катализатор получают путем смешения водных растворов соединений

никеля, кобальта, меди, марганца или хрома в соотношении, обеспечивающим получение катализатора названной формулы, выпаривания, сушки прокаливания катализаторной массы при 500-800 °С. В качестве соединений металлов используют ацетатные и/или нитратные соли никеля, кобальта, меди, марганца и хрома. Желательно водными растворами соединений никеля, кобальта, меди, марганца или хрома пропитывать носитель - у-окись алюминия. Носитель перед обработкой его растворами соединений активных металлов желательно подвергать предварительной пролитке растворами соединений .двухвалентных металлов и хрома. АКТИВНОСТЬ предложенного катализатора оценивают в лабораторных условиях и при испытаниях автомобилей. Установлено, что катализатор сохраняет свою активность и хорошие физические свойства в течение сравнительно большого промежутка времени. Оценку каталитических свойств предлагаемого катализатора проводят следующим образом. При лабораторных испытаниях используют трубчатый реакционный аппарат из нержавеюш,ей стали с внутренним диаметром 9 мм и длиной ,320 мм. В заднюю часть трубы загружают 1 см гранулированного катализатора, имеющего размеры от 40 до 100 ,меш. Переднюю часть трубы, в которой происходит предварительный подогрев газов, заполняют гранулами кварца. Трубу помещают в электрическую печь, устроенную так, что в ней нагревается только верхняя часть трубы, т. е. расположенные над катализатором частицы кварца. Для измерения температуры катализатора и зоны предварительного .подогрева используют подвижную термопару. В реакционный аппарат подают смесь газов СО, СОг, N2, Ог и С4П10 в концентрациях, близких к их концентрациям в выхлопных газах двигателей внутреннего сгорания. Для отбора газов, входящих в трубу и выходящих из нее, используют специальный клапан, с помощью которого газы подают на анализ к пламенному газохроматографическому анализатору с нитью накаливания, снабженному специальным сепаратором. Для отделения СО, СО2, N2- и О2 используют силикагель и сита размером 5А, установленные последовательно с газоанализатором. Анализ C4Hio производят с помощью пламенного ионизационного детектора. По изменению состава выходящих газов по отношению к составу входящих газов определяют степень окисления СО и C4Hio до СОа и Н2О. Скорость поступающего к катализатору газа 27 000 , давление газа близко к атмосферному. Типовая газовая смесь, используемая в опытах на определение каталитической активности, имеет следующий объемный состав: СО - 3%, СО2-15%, 02 - 2,5%, C4Hio -700 ч./тыс., N2 - остальное. Пример 1. Катализатор получают на основе только активных окисных соединений: 46,8 г 50%-кого раствора Мп(МОз)2 добавляют к другому раствору, содержащему растворенные в 200 см воды 24,2 Си(ЫОз)2ЗН2 и 116,4 г Со (МОз) 2-61-120. Полукоторый полностью выпачают раствор. ривают при нагревании выше 120 °С. После упаривания паров азотной кислоты при 250- 300 °С оставшийся твердый осадок прокаливают при 500 °С в течение 2 час. Полученный катализатор имеет формулу CO4Mni,3CuiO,t.. 1 см катализатора, гранулированного до размеров 40-100 меш, вносят в струю газа, скорость которого 27 000 , а объемный состав: Со -2%, О2-2%, C4Hio--1000 ч./тыс., COs-18%, N2 - остальное. Характеристики полученного катализатора приведены в табл. 1. Таблица 1 подаваемая СО-оставшаяся СО подаваемая СО подаваемый C4Hio-оставшийся C4Hio подаваемый С,Н Пример 2. В соответствии с процедурой, описанной в примере 1, получают катализатор на основе только окисных соединений, имеющий формулу Со2Мп1,зСи1Ои. 1 см этого катализатора, имеющего размер гранул 40-100 меш, помещают в реакционную трубку, через которую пропускают газ со скоростью 27000 , имеющий следующий объемный состав: СО-3,5%, О2-3%; С4П10 -800 ч./тыс., СО2-15%, N2 -остальное. Характеристики, катализатора приведены в табл. 2. Таблица 2 П р И м е р 3. Используя описанную процеуру, получают катализатор на основе только кисных соединений, имеющий формулу os.sMnaCuiOu,. 1 см этого катализатора, гранулированного до размеров 40-100 меш, загружают в

реакционную трубку, через которую пропускают газ со скоростью 27000 час-, имеющий следующий объемный состав: СО -3%, 02 - 2,5%, C4HIO -700 ч./тыс., СОг-15%, Na - остальное.

Характеристики этого катализатора ориведены в табл. 3.

Та блицЕ 3

Пример 4. Для приготовления катализатора используют сферические гранулы окиси алюминия С больщой смачиваемой поверхностью, пористостью 0,8-0,9 и высоким абразивным сопротивлением. Эти гранулы, имеющие диаметр 2,5-3 мм, пропитывают раствором, содержащим соли Со, Мп и Си. Для этого 800 г у-окиси алюминия выдерживают в вакууме в течение 0,5 час и затем ссыпают в раствор, полученный растворением 426 г Со(ЫОз)-6Н2О и 340 г Си(ЫОз)2-ЗН2О в 100 г 50%-ного раствора Мп(МОз)2, к которому добавляют 200 см воды.

После абсорбции окисью алюминия солей из раствора его упаривают при 120 °С в течение 12 час, после чего остаток прокаливают в воздухе при 500 °С в течение 2 час. Получают катализатор, содержащий около 23 вес. % окислов Со, Мп и Си (атомное соотнощение элементов: Мп2, Cui, Coi).

1 см катализатора загружают в реакционный трубчатый аппарат, через который пропускают газ со скоростью 27000 час-, имеющий следующий объемный соста-в: СО - 4%, О2 -3,5%, С4Н,о -700 ч./тыс., СО2-15%, NZ - остальное.

Характеристики катализатора приведены в табл. 4,

Таблица 4

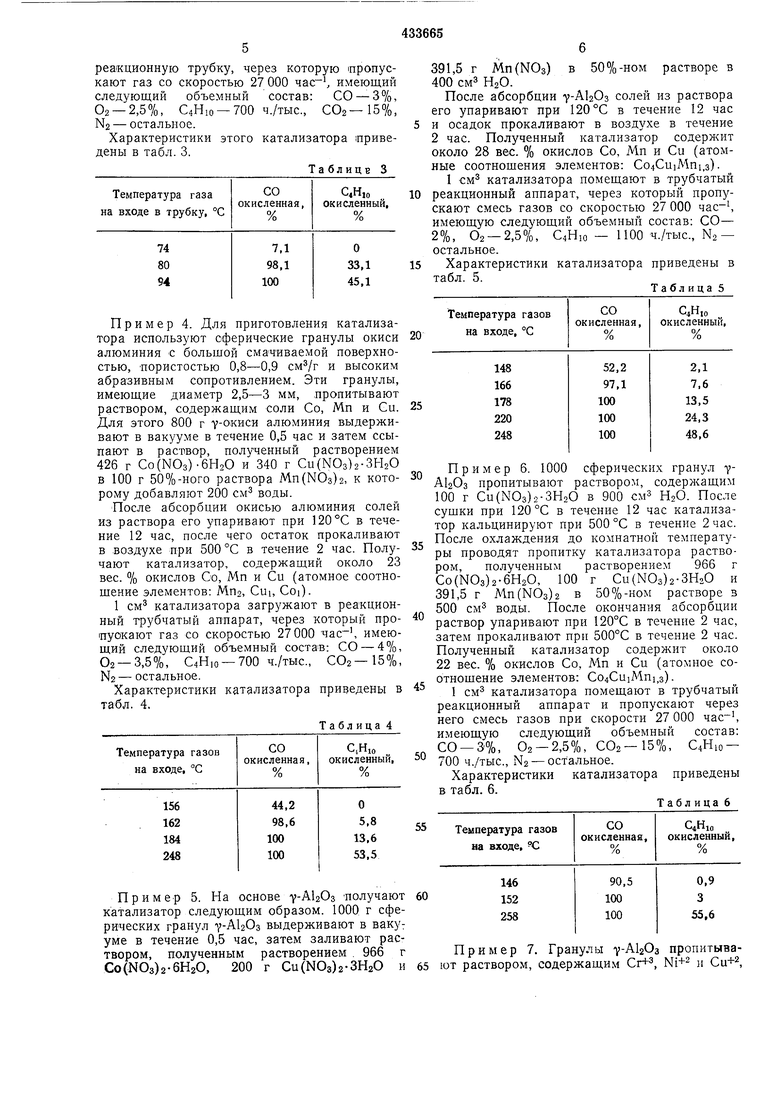

391,5 г Мп(МОз) в 50%-ном растворе в 400 смз HzO.

После абсорбции у-АЬОз солей из раствора его упаривают при 120°С в течение 12 час и осадок прокаливают в воздухе в течение 2 час. Полученный катализатор содержит около 28 вес. % окислов Со, Мп и Си (атомные соотнощения элементов: Co4CuiMni,3).

1 см катализатора помещают в трубчатый реакционный аппарат, через который пропускают смесь газов со скоростью 27 000 час-, имеющую следующий объемный состав: СО- 2%, О2 -2,5%, C4Hio - 1100 ч./тыс., N2- остальное.

Характеристики катализатора приведены в табл. 5.

Таблица 5

Пример 6. 1000 сферических гранул v пропитывают раствором, содержащим 100 г Си(КЮз)2-ЗН2О в 900 см Н20. После сущки при 120 °С в течение 12 час катализатор кальцинируют при 500 °С в течение 2 час. После охлаждения до комнатной температуры проводят пропитку катализатора раствором, полученным растворением 966 г Со(МОз)2-6Н20, 100 г Си(КЮз)2-ЗН20 и 391,5 г Мп(ЫОз)2 в 50%-ном растворе в 500 см воды. После окончания абсорбции раствор упаривают при 120°С в течение 2 час, затем прокаливают при 500°С в течение 2 час. Полученный катализатор содержит около 22 вес. % окислов Со, Мп и Си (атомное соотнощение элементов: Co4CuiMni 3).

1 см катализатора помещают в трубчатый реакционный аппарат и пропускают через него смесь газов при скорости 27000 час-, имеющую следующий объемный состав: СО -3%, 02-2,5%, С02-15%, C4Hio700 ч./тыс., N2 - остальное.

Характеристики катализатора приведены в табл. 6.

Таблица 6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU432704A3 |

| СПОСОБ ОЧИСТКИ ГАЗА | 1972 |

|

SU427502A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1973 |

|

SU382261A1 |

| Способ получения тетрагидрофурана и катализатора на носителе для его проведения | 1974 |

|

SU537628A3 |

| Способ получения катализатора для удаления окислов азота, окиси углерода и/или остаточных углеводородов | 1987 |

|

SU1657048A3 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| Способ получения сферического катализатора для окисления окиси углерода и углеводородов | 1981 |

|

SU988329A1 |

| Катализатор для получения контролируемых атмосфер | 1973 |

|

SU472535A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU257371A1 |

| Катализатор для синтеза аммиака | 1975 |

|

SU539601A1 |

Пример 5. На основе f-AlzOs, получают катализатор следующим образом. 1000 г сферических гранул Y-AbOs выдерживают в ваку: уме в течение 0,5 час, затем заливают раствором, полученным растворением . 966 г Со(КОз)2-6Н2О, 200 г Си(МОз)2-ЗН2О и 65 Пример 7. Гранулы пропитывают раствором, содержащим Сг+з, Ni+2 и Си+2,

в следующем порядке. 1200 г пропитывают в вакууме раствором, полученным растворением 1330 г Сг(ЫОз)2-9Н2О, 410 г Ni(N03)2-6H2O и 220 г Си(МОз)2-ЗН2О в 650 см воды. После окончания абсорбции раствор упаривают при 120°С до полного испарения воды и проводят прокаливание в окислительной атмосфере при 500 °С в течение 2 час. Полученный катализатор содержит около 26 вес. % окислов Сг, Ni и Си; имеет следующие физические характер:истики: поверхность 182 , пористость 0,72 , плотность 0,07 г/см.

1 см катализатора помещают в трубчатый реакционный аппарат и пропускают через него смесь газов при скорости 27 000 , имеющую следующий объемный состав: СО-3%, О2 -2,5%, C4Hio -700 ч./тыс., N2 -остальное.

Характеристики катализатора приведены в табл. 7.

Таблица 7 Пример 8. Используя ту же окись алюминия, что и в примере 4, получают катализатор еще одного вида. Для этого 1200 г сферических гранул y-AloOs пропитывают ПО г Си(МОз)2-ЗН2О, растворенными в 900 см Н2О. После сушки при 120°С в течение 12 час катализатор подвергают прокаливанию при 700 °С в течение 2 час и охлаждают до комнатной температуры. Затем производят его пропитку раствором, полученным растворением 1330 г Сг(ЫОз)2-9Н2О, ПО г Си(ЫОз)2-ЗН2О, 410 г Ni(NO3)2-6H2O в 650 см воды. После окончания абсорбции производят упаривание раствора при 120°С в течение 12 час и прокаливание при 500 °С в течение 2 час. Полученный катализатор имеет такой же состав, как и катализатор, описанный в примере 7. 1 см этого катализатора подвергают лабораторным испытаниям. Результаты приведены в табл. 8. Таблица 8

Ошдовательно, предварительная пропитка окиси алюминия для катализатора на основе Сг, Си и iNi дает положительные результаты.

Пример 9. Используя сферические грапулы V-A12O3, получают еще один вид катализатора. Для этого 1000 г гранул y-AlzOs, пропитывают в вакууме раствором, полученным при растворении 1050 г Сг(МОз) 2-91-120

и 220 г Си(ЫОз)2-ЗН2О в 490 г 50%-ного раствора Мп(НОз)2, к которому добавляют 450 см воды. После окончания адсорбции раствор упаривают при 120°С до полного испарения воды, затем осадок прокаливают в

окислительной атмосфере при 500 °С в течение 2 час. Полученный катализатор содержит около 24 вес. % окислов Сг, Сц и Ni; имеет верхность 142 , пористость 0,858 , плотность 0,7 г/см.

1 см катализатора подвергают лабораторным испытаниям.

Результаты приведены в табл. 9.

Таблица 9 Пример 10. Катализатор получают следующим образом. 100 г сферических гранул (см. пример 4), имеющих диаметр 2-3 мм, пропитывают раствором, полученным при растворении ЗОгСгОз, 40г Ni(NO3)26Н2О и 24 г Си(МОз)2-ЗН2О в воде так, чтобы общий объем раствора составлял 80 см. После пропитки катализатор сушат при ПО°С в течение 24 час. Затем часть катализатора прокаливают при 500 °С в течение 4 час, а остаток - при 900 °С в течение 48 час. Образцы катализатора помещают в микрореактор с электронагревом и пропускают через него смесь газов, имеющую следующий объем.ный состав: СО - 3%, СО2-12%, NO - 1500 ч./тыс., C4Hio -350 ч./тыс., N2 - остальное, со скоростью 22 000-285 000 часпри 200-500 °С. С помощью инфракрасного спектрального анализатора делают анализ газов на N0. Полученные результаты представлены в табл. 10. Катализатор, прокаленный при 900 °С в течение 48 час, помещают в двухслойный реакционный аппарат, первый слой которого обладает восстановительными свойствами, и через реактор пропускают смесь газов, имеющую следующий объемный состав: СО-3%, 002-12%, .NO-1500 ч./тыс., Н2-1%, NZ - остальное. Через второй слой пропускаТаблица 10

ют кислород, количество которого должно обеспечить как минимум 3% его концентрации в смеси газов. Объемная скорость газов составляет 40 000 час-.

Анализ выходящих газов при температуре восстановительного слоя 400°С и окислительного слоя - 550 °С показал, что в этом случае поглощается 90-95 % N0, причем NHa при этом образуется в весьма незначительных количествах.

Результаты опытов с двумя слоями предложенного катализатора: поглощение СО - 100%, поглощение NO -95-100%, остаток 02 - 0,3-0,5%.

10 Предмет изобретения

5 нуль, когда л: и Z отличны от нуля; z - число, превышающее 3, предпочтительно 3, или нуль, когда Me - кобальт, ахну отличны от нуля, W - индекс при кислороде, соответствующий насыщению валентностей металлов,

0 взятых в количествах, определенных перечисленными индексами настоящей формулы.

5 значениям у н z, катализатор соответствует формуле Cr3CuNii,4Ow.

0 значениям х и z, катализатор соответствует формуле CuMni-aCrsOu;.

5 W имеет значение, соответствующее значениям X и у, катализатор соответствует формуле СиМп1 2С01-бО„.

Приоритет по пунктам:

Даты

1974-06-25—Публикация

1972-09-01—Подача