1

Предлагаемое изобретение относится к оборудованию для прокатки труб.

Известна рабочая клеть стана поперечновинтовой прокатки, содержащая поворотные барабаны с рабочими валками, размещепными в совместных расточках станины и крышки, установленной с возможностью откидывания посредством шарнирно закрепленных на станине и в крышке приводных механизмов.

Механизм стопорения барабанов известной клети выполнен в виде колодок, которые не обеспечивают надежного стопорения, а устройства для откидывания крышки представляют, собой гидроцилиндры, которые не обеспечивают высокой надежности и безопасности откидывания крышек.

Для повышения надежности стопорения барабанов предлагаемая клеть снабжена силовым механизмом для прижатия поворотных барабанов к станине клети.

С целью механизации процесса перевалки и повышения надежности работы механизма откидывания силовой механизм для прижатия поворотных барабанов выполнен в виде двух приводных эксцентриковых валов, установленных в шарнирах, связывающих крышку с механизмом подъема, который выполнен винтовым.

Для обеспечения регулировки усилия прижатия барабана привод эксцентриковых валов выполнен в виде установленных на цапфах эксцентриков одноплечих рычагов, связанных с крышкой через гидравлические цилиндры, несущие соосные винты, закрепленные в шарнирных опорах крышки с возможностью осевого регулирования.

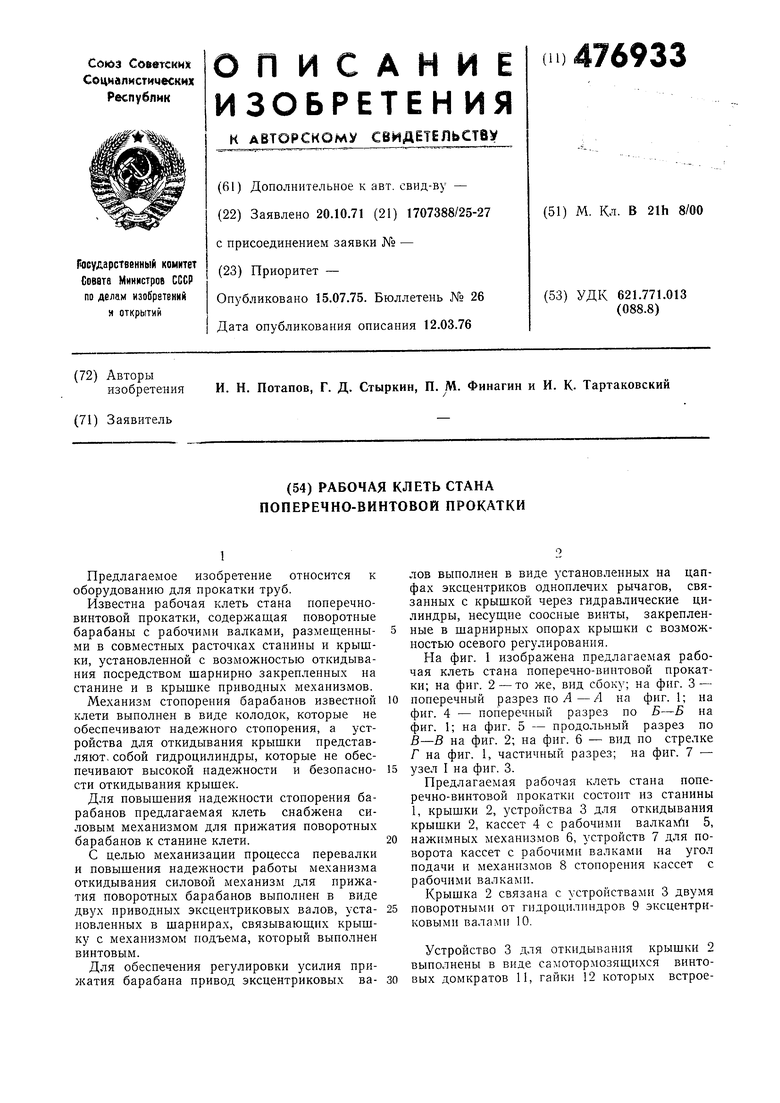

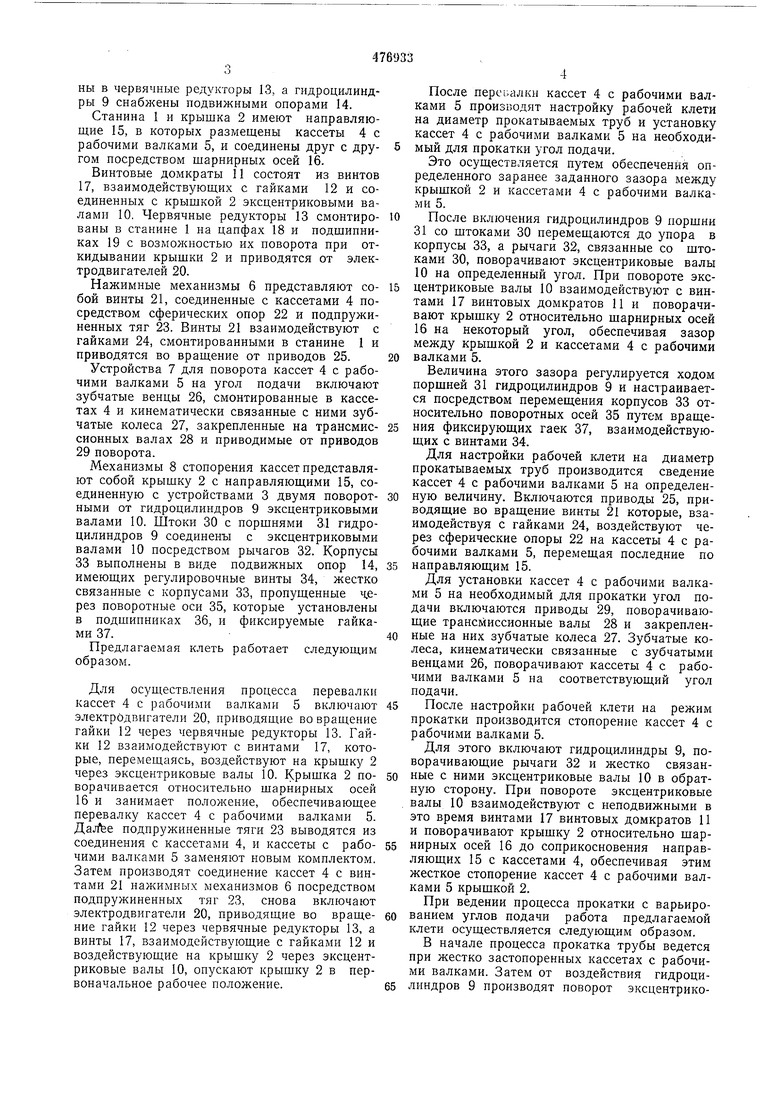

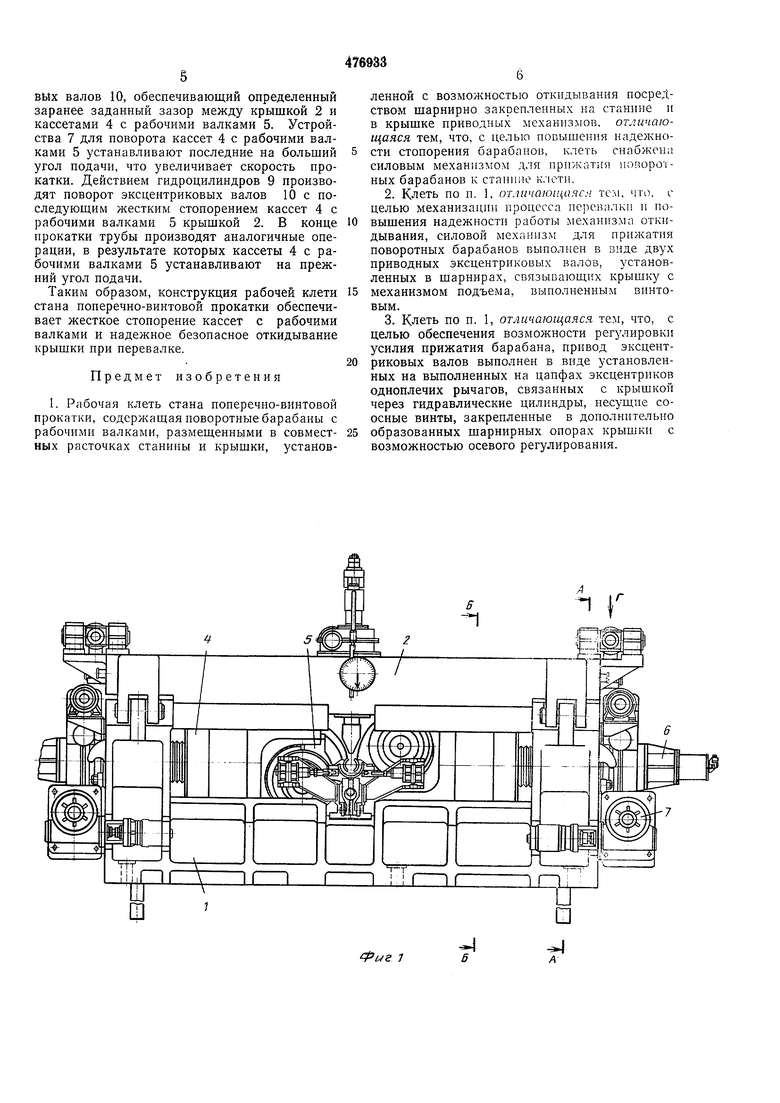

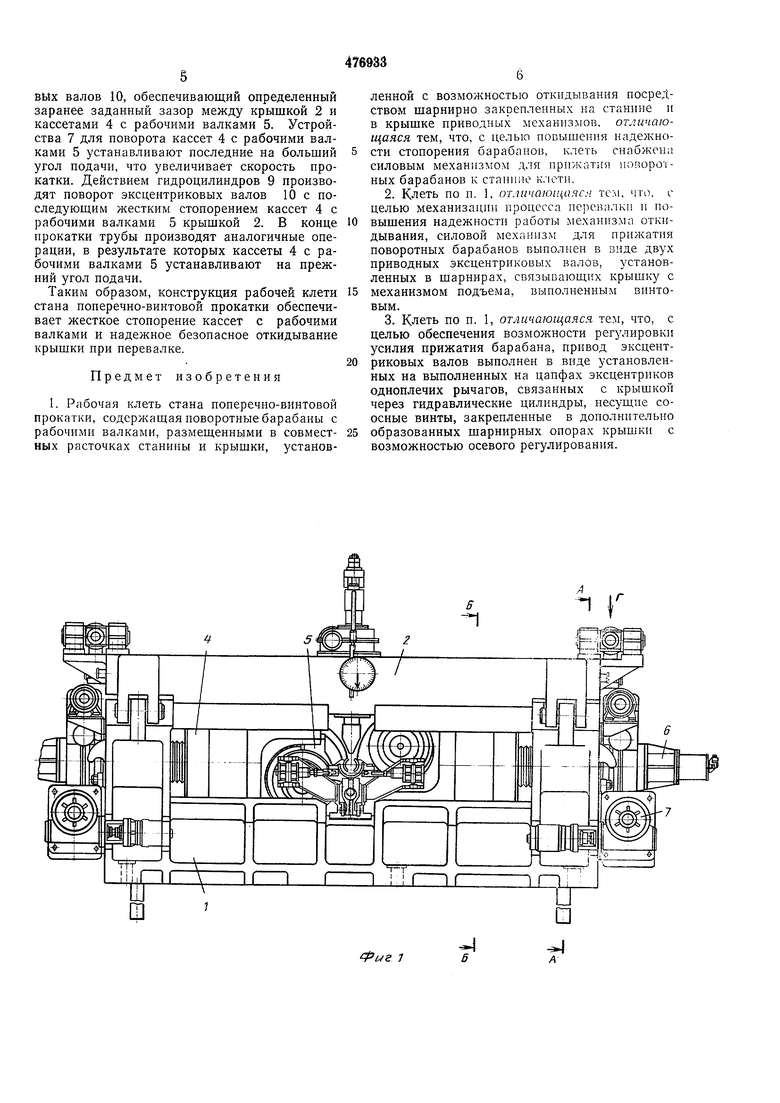

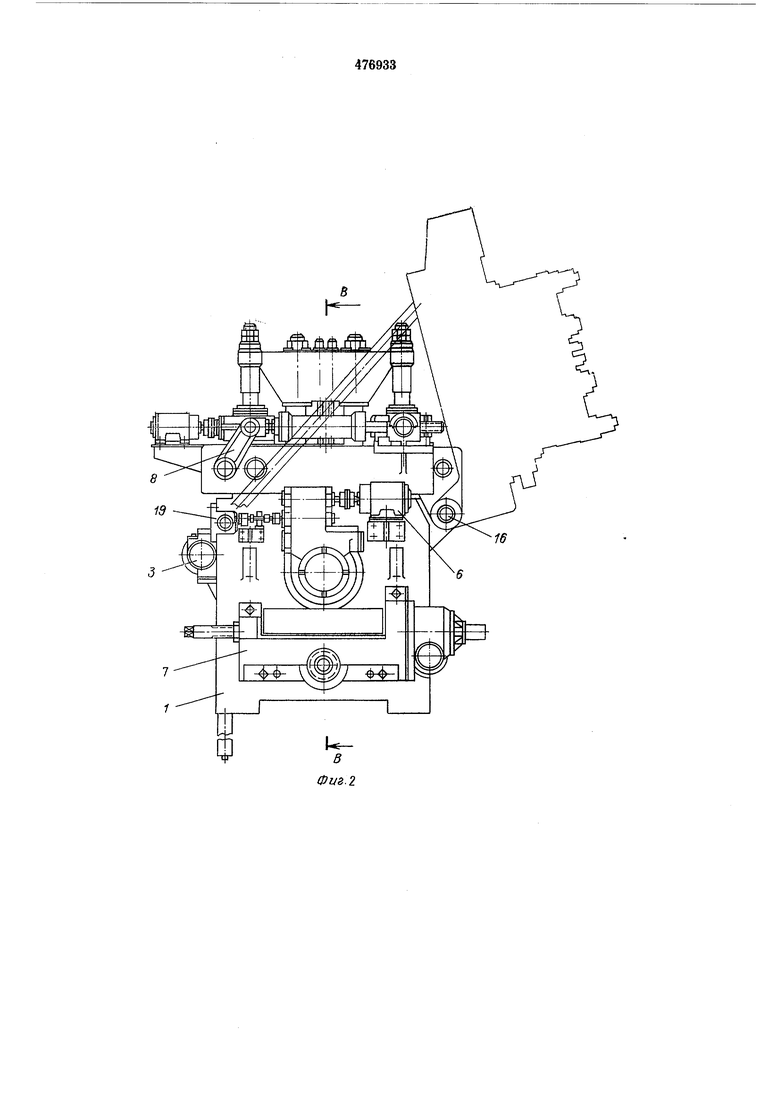

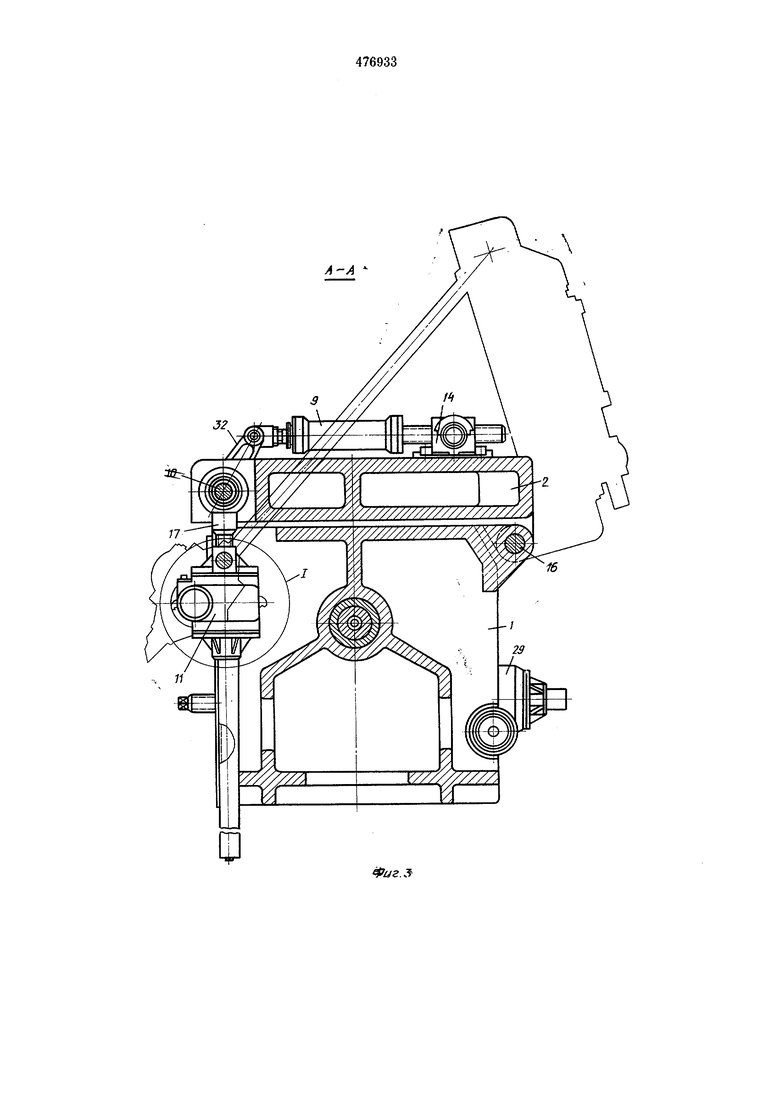

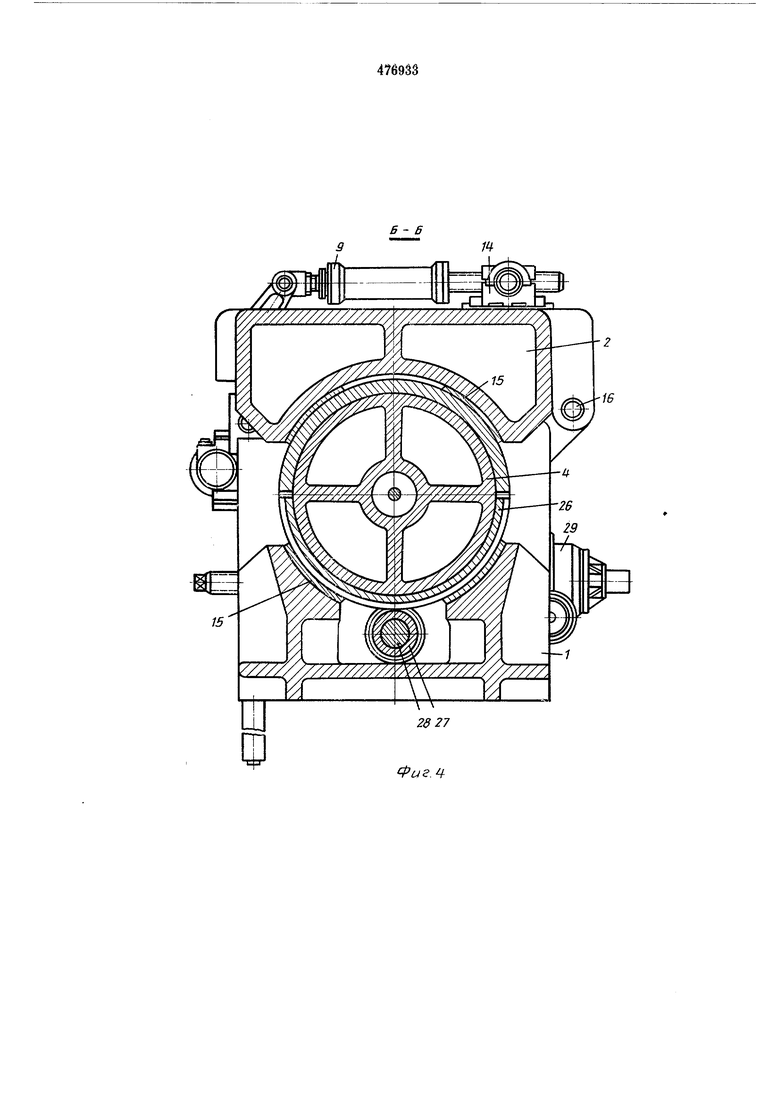

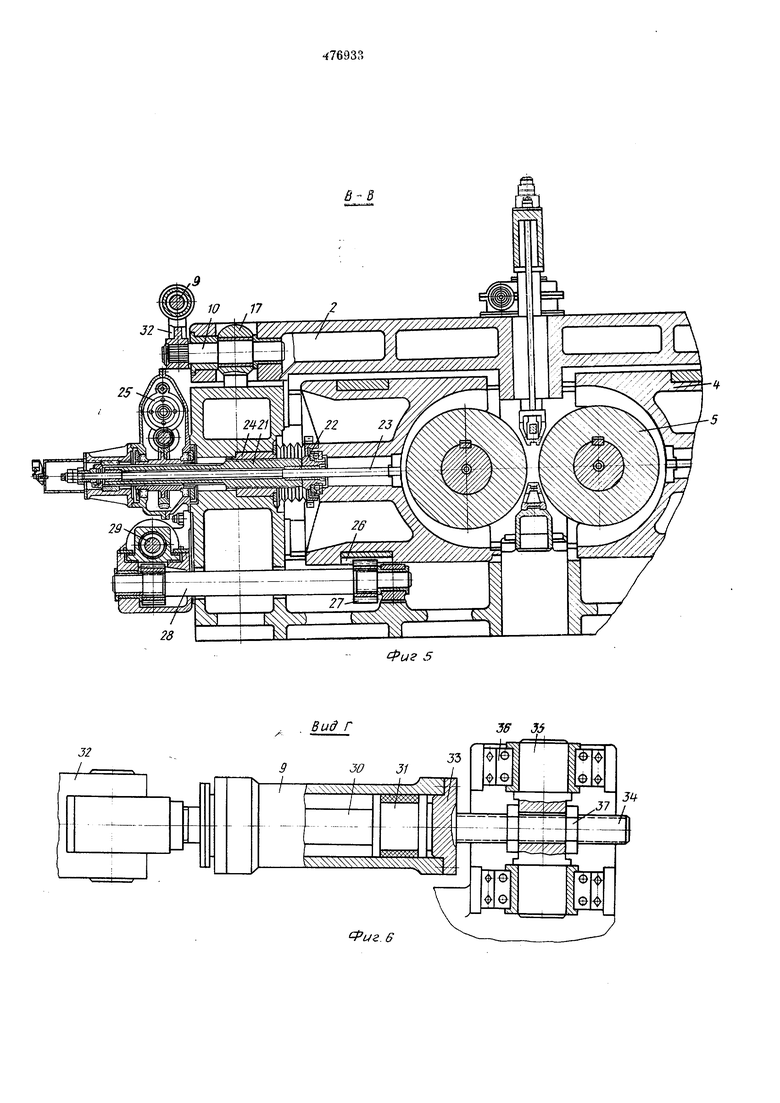

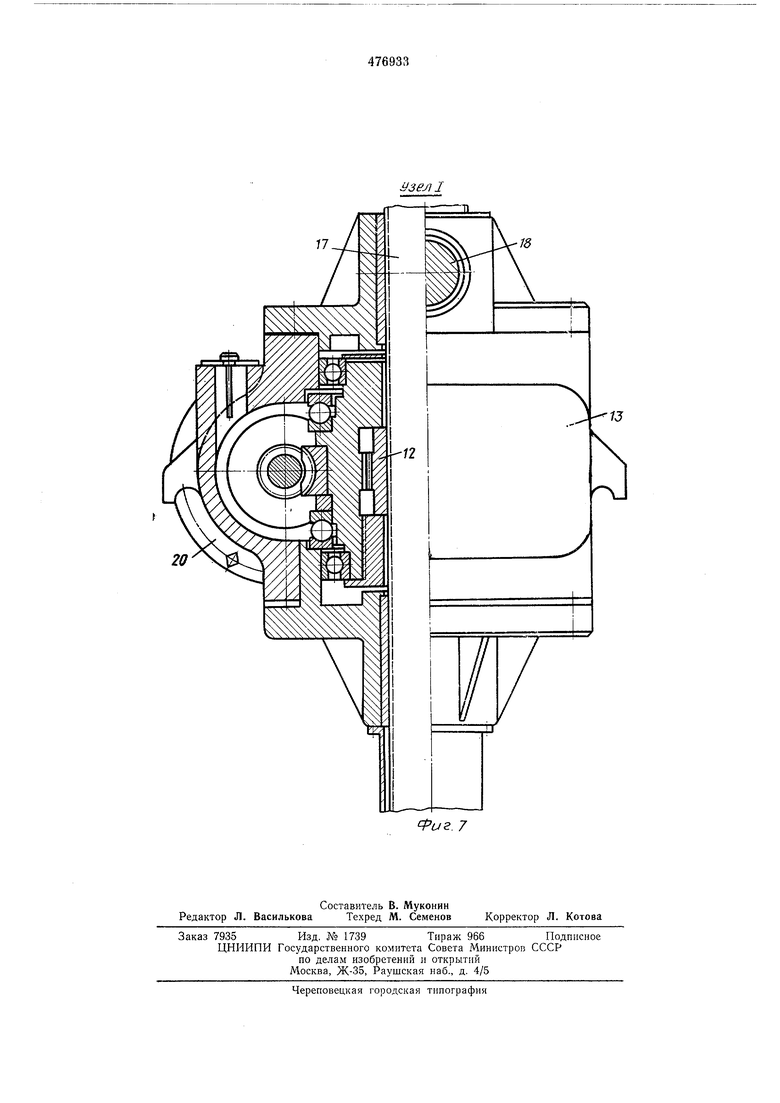

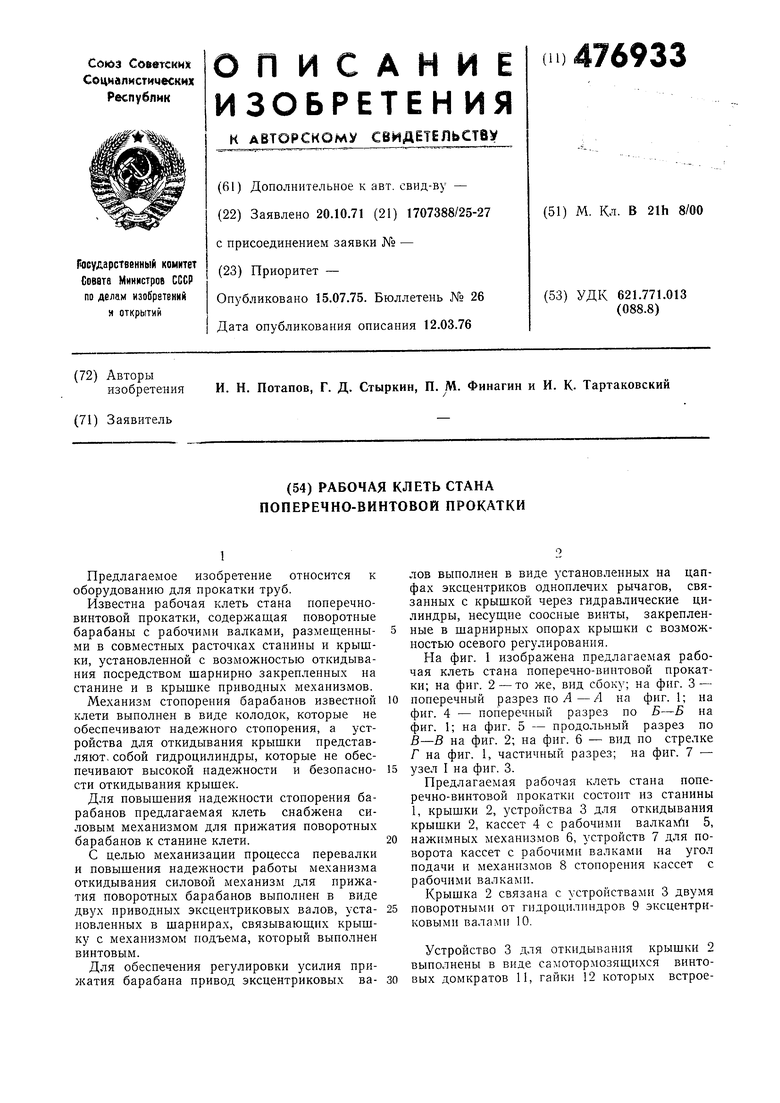

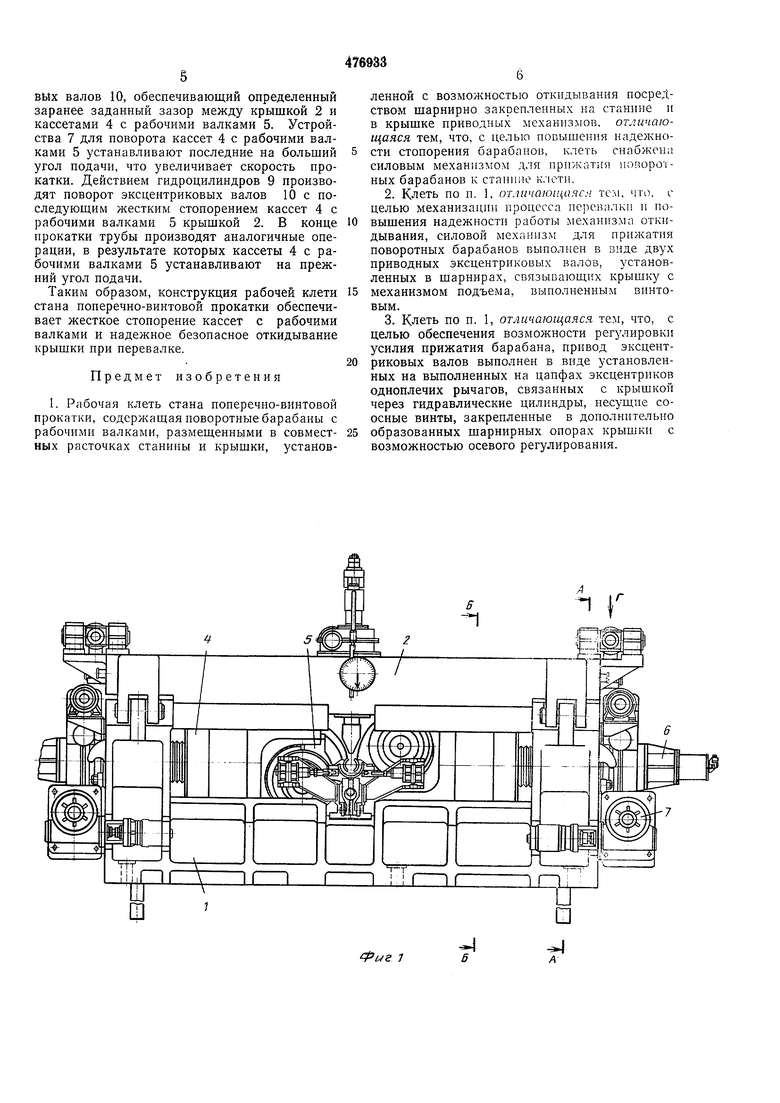

На фиг. 1 изображена предлагаемая рабочая клеть стана поперечно-винтовой прокатки; на фиг. 2 - то же, вид сбоку; на фиг. 3 - поперечный разрез по Л-/1 на фиг. 1; на фиг. 4 - поперечный разрез по Б-Б на фиг. 1; на фиг. 5 - продольный разрез по В-В на фиг. 2; на фиг. 6 - вид по стрелке Г на фиг. 1, частичный разрез; на фиг. 7 - узел I на фиг. 3.

Предлагаемая рабочая клеть стана поперечно-винтовой прокатки состоит из станины 1, крышки 2, устройства 3 для откидывания крышки 2, кассет 4 с рабочими валкалЛ 5, нажимных механизмов б, устройств 7 для поворота кассет с рабочими валками на угол подачи и механизмов 8 стопорения кассет с рабочими валками.

Крышка 2 связана с устройствами 3 двумя поворотными от гидроцилиндров 9 эксцентриковыми валами 10.

Устройство 3 для откидывания крышки 2 выполнены в виде самотормозящихся винтовых домкратов 11, гайки 12 которых встроены в червячные редукторы 13, а гидроцилиндры 9 снабл ены подвижными опорами 14. Станина 1 и крышка 2 имеют направляющие 15, в которых размещены кассеты 4 с рабочими валками 5, и соединены друг с другом посредством щарнирных осей 16. Винтовые домкраты 11 состоят из винтов 17, взаимодействующих с гайками 12 и соединенных с крышкой 2 эксцентриковыми валами 10. Червячные редукторы 13 смонтированы в станине 1 на цапфах 18 и подшипниках 19 с возмолсностью их поворота при откидывании крышки 2 и приводятся от электродвигателей 20. Нажимные механизмы 6 представляют собой винты 21, соединенные с кассетами 4 посредством сферических опор 22 и подпружиненных тяг 23. Винты 21 взаимодействуют с гайками 24, смонтированными в станине 1 и приводятся во вращение от приводов 25. Устройства 7 для поворота кассет 4 с рабочими валками 5 на угол подачи включают зубчатые венцы 26, смонтированные в кассетах 4 и кинематически связанные с ними зубчатые колеса 27, закрепленные на трансмиссионных валах 28 и приводимые от приводов 29 поворота. Механизмы 8 стопорения кассет представляют собой крыщку 2 с направляющими 15, соединенную с устройствами 3 двумя поворотными от гидроцилиндров 9 эксцентриковыми валами 10. Штоки 30 с поршнями Si гидроцилиндров 9 соединены с эксцентриковыми валами 10 посредством рычагов 32. Корпусы 33 выполнены в виде подвижных опор 14, имеющих регулировочные винты 34, жестко связанные с корпусами 33, пропущенные через поворотные оси 35, которые установлены в подшипниках 36, и фиксируемые гайками 37. Предлагаемая клеть работает следующим образом. Для осуществления процесса перевалки кассет 4 с рабочими валками 5 включают электродвигатели 20, приводящие во вращение гайки 12 через червячные редукторы 13. Гайки 12 взаимодействуют с винтами 17, которые, перемещаясь, воздействуют на крышку 2 через эксцентриковые валы 10. Крышка 2 поворачивается относительно шарнирных осей 16 и занимает положение, обеспечивающее перевалку кассет 4 с рабочими валками 5. подпружиненные тяги 23 выводятся из соединения с кассетами 4, и кассеты с рабочими валками 5 заменяют новым комплектом. Затем производят соединение кассет 4 с винтами 21 нажимных механизмов 6 посредством подпружиненных тяг 23, снова включают электродвигатели 20, приводящие во вращение гайки 12 через червячные редукторы 13, а винты 17, взаимодействующие с гайками 12 и воздействующие на крыщку 2 через эксцентриковые валы 10, опускают крышку 2 в первоначальное рабочее положение. После переиалкы кассет 4 с рабочими валками 5 производят настройку рабочей клети на диаметр прокатываемых труб и установку кассет 4 с рабочими валками 5 на необходимый для прокатки угол подачи. Это осуществляется путем обеспечения определенного заранее заданного зазора между крышкой 2 и кассетами 4 с рабочи.ми валка.ми 5. После включения гидроцилиндров 9 поршни 31 со штоками 30 перемещаются до упора в корпусы 33, а рычаги 32, связанные со штоками 30, поворачивают эксцентриковые валы 10 на определенный угол. При повороте эксцентриковые валы 10 взаимодействуют с винтами 17 винтовых домкратов 11 и поворачивают крышку 2 относительно шарнирных осей 16 на некоторый угол, обеспечивая зазор между крышкой 2 и кассетами 4 с рабочими валками 5. Величина этого зазора регулируется ходом поршней 31 гидроцилиндров 9 и надраивается посредством перемещения корпусов 33 относительно поворотных осей 35 путем вращения фиксирующих гаек 37, взаимодействующих с винтами 34. Для настройки рабочей клети на диаметр прокатываемых труб производится сведение кассет 4 с рабочими валками 5 на определенную величину. Включаются приводы 25, приводящие во вращение винты 21 которые, взаимодействуя с гайками 24, воздействуют через сферические опоры 22 на кассеты 4 с рабочими валками 5, перемещая последние по направляющим 15. Для установки кассет 4 с рабочими валками 5 на необходимый для прокатки угол подачи включаются приводы 29, поворачивающие трансмиссионные валы 28 и закрепленные на них зубчатые колеса 27. Зубчатые колеса, кинематически связанные с зубчатыми венцами 26, поворачивают кассеты 4 с рабочими валками 5 на соответствующий угол подачи. После настройки рабочей клети на режим прокатки производится стопорение кассет 4 с рабочими валками 5. Для этого включают гидроцилиндры 9, поворачивающие рычаги 32 и жестко связанные с ними эксцентриковые валы 10 в обратную сторону. При повороте эксцентриковые валы 10 взаимодействуют с неподвижными в это время винтами 17 винтовых домкратов 11 и поворачивают крыщку 2 относительно шарнирных осей 16 до соприкосновения направляющих 15 с кассетами 4, обеспечивая этим жесткое стопорение кассет 4 с рабочими валками 5 крышкой 2. При ведении процесса прокатки с варьированием углов подачи работа предлагаемой клети осуществляется следующим образом. В начале процесса прокатка трубы ведется при жестко застопоренных кассетах с рабочими валками. Затем от воздействия гидроцилиндров 9 производят поворот эксцентриковых валов 10, обеспечивающий определенный заранее заданный зазор между крышкой 2 и кассетами 4 с рабочими валками 5. Устройства 7 для поворота кассет 4 с рабочими валками 5 устанавливают последние на больший угол подачи, что увеличивает скорость прокатки. Действием гидроцилиндров 9 производят поворот эксцентриковых валов 10 с последующим л естким стопорением кассет 4 с рабочими валками 5 крышкой 2. В конце прокатки трубы производят аналогичные операции, в результате которых кассеты 4 с рабочими валками 5 устанавливают на прежний угол подачи.

Таким образом, конструкция рабочей клети стана поперечно-винтовой прокатки обеспечивает жесткое стопорение кассет с рабочими валками и надежное безопасное откидывание крышки при перевалке.

Предмет изобретения

I. Рабочая клеть стана поперечно-винтовой прокатки, содержащая поворотные барабаны с рабочими валками, размещенными в совместных расточках станины и крышки, установленной с возможностью откидывания посредством шарнирно закрепленных на станине и в крышке приводных механизмов, отличающаяся тем, что, с целью повышения надежности стопорения барабанов, клеть снабжена силовым механизмом д. прижатия поворотных барабанов к станине клотн.

2.Клеть по п. 1, ог.тчающаяс.ч тем, е целью механизации процеееа переналкп п повышения надежности работы механизма откидывания, силовой механизм для прижатия поворотных барабанов выполнен в виде двух приводных эксцентриковых валов, установленных в шарнирах, связывающих крышку с

механизмом подъема, выполненным винтовым.

3.Клеть по п. 1, отличающаяся тем, что, с целью обеспечения возможности регулировки усилия прижатия барабана, привод эксцентриковых валов выполнен в виде установленных на выполненных на цапфах эксцентриков одноплечих рычагов, связанных с крышкой через гидравлические цилиндры, несущие соосные винты, закрепленные в дополнительно

образованных шарнирных опорах крышки с возможностью осевого регулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть двухвалкового стана поперечно-винтовой прокатки | 1976 |

|

SU596303A1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2002 |

|

RU2227071C2 |

| Устройство для разворота барабана с валками | 1978 |

|

SU738732A1 |

| Устройство стопорения барабана с валком в клети | 1981 |

|

SU995928A1 |

| Станина клети стана винтовой прокатки | 1976 |

|

SU556853A1 |

| Предварительно напряженная клетьСТАНА пОпЕРЕчНО-ВиНТОВОй пРОКАТКи | 1979 |

|

SU837520A1 |

| Рабочая клеть стана поперечновинтовой прокатки | 1976 |

|

SU655440A1 |

| Рабочая клеть стана поперечно- ВиНТОВОй пРОКАТКи издЕлийпЕРЕМЕННОгО пРОфиля | 1979 |

|

SU804149A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2362640C1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

/

б

2

.Ч

Вид Г

Фиг 5

.б

звл1

. 7

Авторы

Даты

1975-07-15—Публикация

1971-10-20—Подача