(54) УСТРОЙСТВО СТОПОРЕНИЯ БАРАБАНА С ВАЛКОМ В КЛЕТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть стана поперечно-винтовой прокатки | 1971 |

|

SU476933A1 |

| Рабочая клеть стана поперечно-винтовой прокатки | 1976 |

|

SU617090A1 |

| Устройство стопорения барабана от проворота на стане винтовой прокатки | 1980 |

|

SU933138A2 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2002 |

|

RU2220795C1 |

| Рабочая клеть стана поперечно-винтовой прокатки | 1988 |

|

SU1540882A1 |

| Рабочая клеть стана холоднойпРОКАТКи ТРуб | 1977 |

|

SU806176A1 |

| Рабочая клеть косовалкового стана | 1975 |

|

SU519234A1 |

| Трехвалковая клеть винтовой прокатки | 1979 |

|

SU780913A1 |

| Станина клети стана винтовой прокатки | 1976 |

|

SU556853A1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2170152C2 |

1

Изобретение относится к обработке металлов давлением, а точнее к области трубопрокатного производства, и касается усовершенствования элементов конструкции рабочей клети стана винтовой прокатки, в частности устройств стопорения барабана.

Изобретение наиболее эффективно мо жет быть использовано в трубопрокатных агрегатах, в которых необходимо перемещать барабаны с валками в процессе прокатки (прокатка йа переменных углах подачи, прокатка изделий периодического профиля, прокатка труб с утолщенными и утоненными концами, подстройка калибра клети в процессе прокатки). Особое значение приобретает вопрос затраты времени на стопорение и расстопорение барабанов, так как при значительных скоростях прокатки и больщих затратах времени на стопррейие и расстопорение барабанов с валками ухудщается качество прокатываемых изделий из-за того, что прокатка ведется на расстопоренных барабанах при наличии вибрации, и снижается долговечность деталей клети при воздействии повыщенной динамической нагрузки, которая создается при расстопорении барабанов от продолжительного воздействия вибрации.

Известно устройство стопорения барабана с валком в клети, содержащее прижимной бащмак, нажимной винт с гайкой, привод поворота винта и пяту, расположенную между винтом и бащмаком. В осевых полостях, выполненных в нажимном винте и бащмаке, размещена тяга. Привод поворота нажимного винта выполнен в виде цилиндра с щарнирно прикрепленным к его

10 щтоку рычагом, имеющим эвольвентйое зацепление с нажимным винтом 1.

Недостатком этого устройства является затрата значительного времени на стопорение и расстопорение барабана. В резуль 5 тате вибрации и упругой деформации станины клети при воздействии подпирающей силы приводного цилиндра соединение винтТайка заклинивается. Для расстопорения устройства необходимо щтоком цилиндра повернуть приводйой рычаг в расстопоренное

20 положение, что ухудщает захват заготовки и увеличивает концевые отходы.

Наиболее близким к предлагаемому является устройство стопорения барабана с валком в клети, содержащее прижимную

колодку, установленный подшипниковыми подушками в опорах эксцентриковый вал с шатуном на эксцентричных шейках и рычажный привод поворота эксцентрикового вала. Эксцентриковый вал и шатун размещены в станине и крышке клети соответственно. При необходимости изменения положения валков поворачивают только эксцентриковый вал, уменьшая прижатие крышки к барабанам 2.

Недостаток данного устройства стопорения барабана заключается в значительных затратах времени на стопорение и расстопорение барабана, так как для этого надо опускать и поднимать крышку клети. Это объясняется тем, что оси качания эксцентрикового вала и шатуна конструктивно размещены соответственно в станине и крышке рабочей клети без возможности взаимного перемещения и регулировки, так как угол f дополнительный к углу, образованному линиями, соединяющими оси шарниров эксцентрикового вала и шатуна, становится меньше угла трения в этих шарнирах. Поэтому для расстопорения заклиненного механизма стопорения необходимо переместить приводной рычаг эксцентрикового вала в расстопоренное положение с помощью приводнего цилиндра, на что необходимо затратить дополнительное время. Такое же время необходимо затратить и на последующее стопорение. Это приводит к снижению качества прокатываемых изделий, что увеличивает концевые отходы и брак по геометрическим размерам, а также снижает долговечность элементов нажимного механизма и направляющих станины за счет увеличения динамических нагрузок от продолжительного воздействия вибрации.

Цель изобретения - повышение быстродействия устройства.

Поставленная цель достигается тем, что в устройстве стопорения барабана с валком в клети, содержащем прижимную колодку, установленный подшипниковыми подушками в опорах эксцентриковый вал с шатуном на эксцентричных шейках и рычажный привод поворота эксцентрикового вала, шатун шарнирно соединен с прижимной колодкой, а подшипниковые подушки эксцентрикового вала снабжены прижимными регулировочными планками и установлены с возможностью перемещения в опорах.

Такое конструктивное выполнение устройства стопорения барабана на стане поперечно-винтовой прокатки позволяет сократить время на стопорение и расстопорение барабанов с валками при их перемещениях и изменении углов подачи в процессе прокатки. При расстопорении барабана сбрасывается давление в поршневой полости приводного цилиндра, тем самым снимается прижимное усилие с колодки устройства стопорения.

При стопорении давление подается в ту же полость, т. е. затраты времени на возвратно-поступательное перемещение приводного цилиндра отсутствуют, так как отсутствует заклинивание в шарнирах шатуна и эксцентрикового вала из-за того, что угол, дополнительный к углу между линиями, соединяющими оси шарниров шатуна и эксцентрикового вала, всегда больше угла трения в этих шарнирах. Чем меньше затраты времени в процессе прокатки на стопорение и расстопорение барабана при смене профиля заготовки или изменении угла подачи, тем меньше участки изделия прокатываются на Незастопоренных валках в условиях значительной вибрации. Это уменьшает концевые отходы и сохраняет точность геометрических размеров и частоту поверхности прокатываемых заготовок. Одновременно уменьшаются динамические нагрузки, что сохраняет долговечность деталей клети.

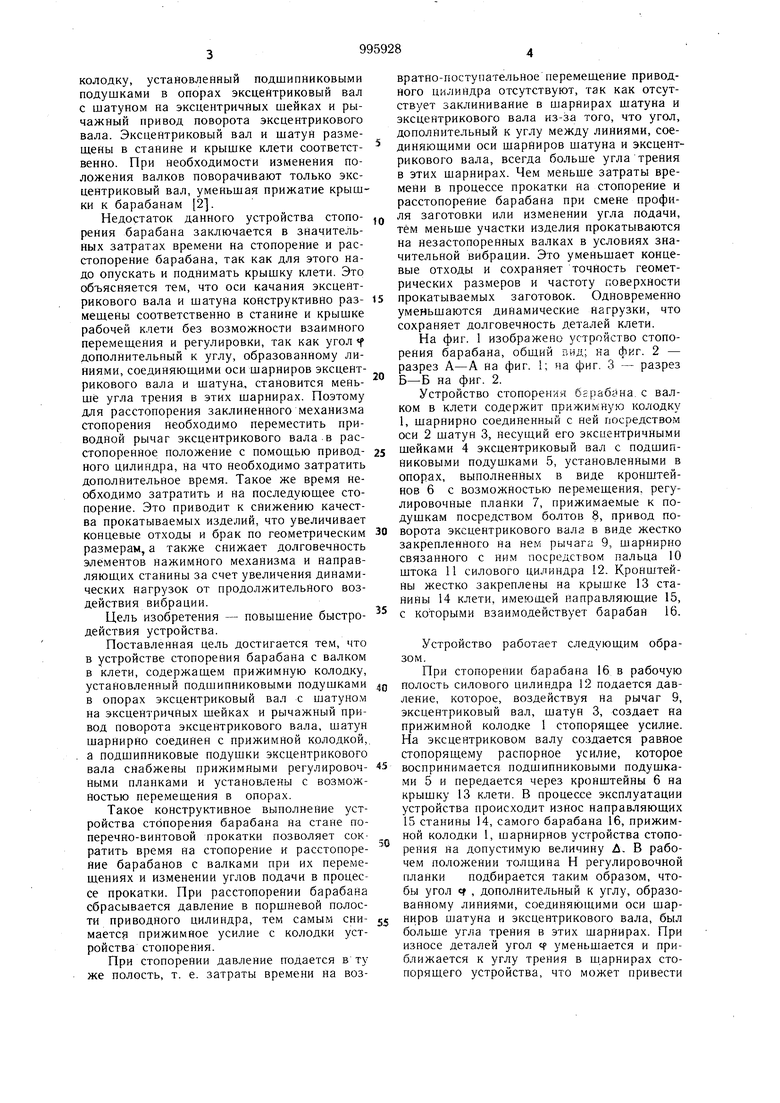

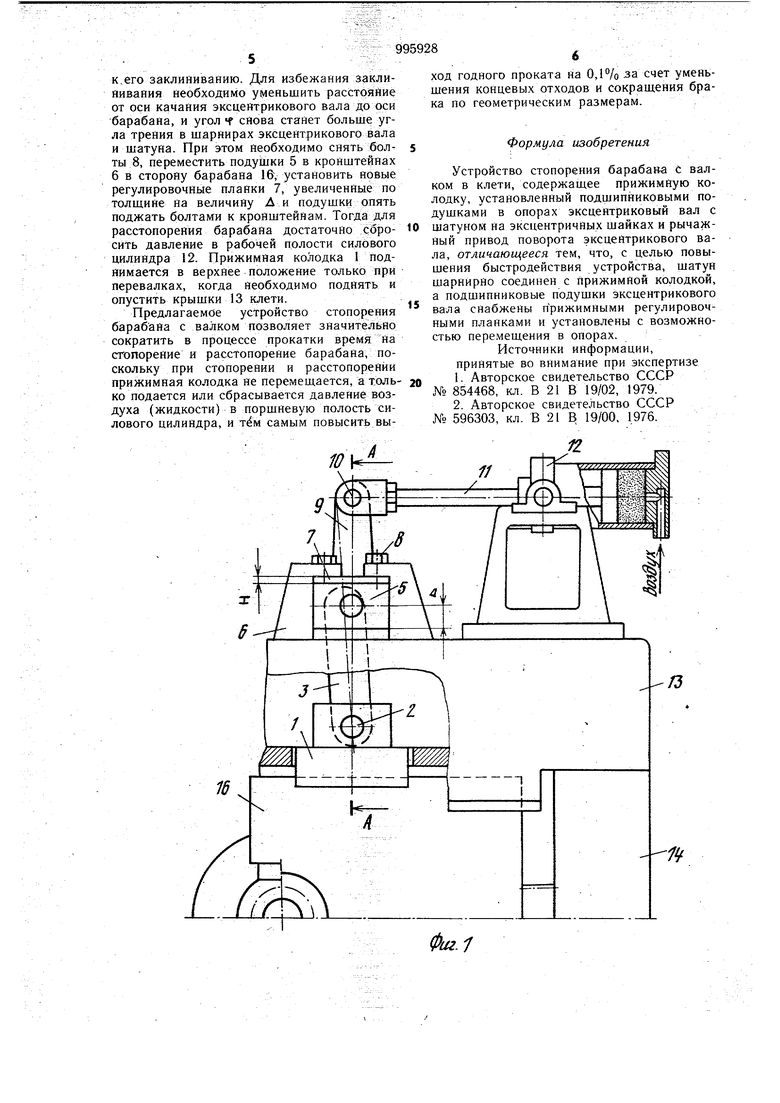

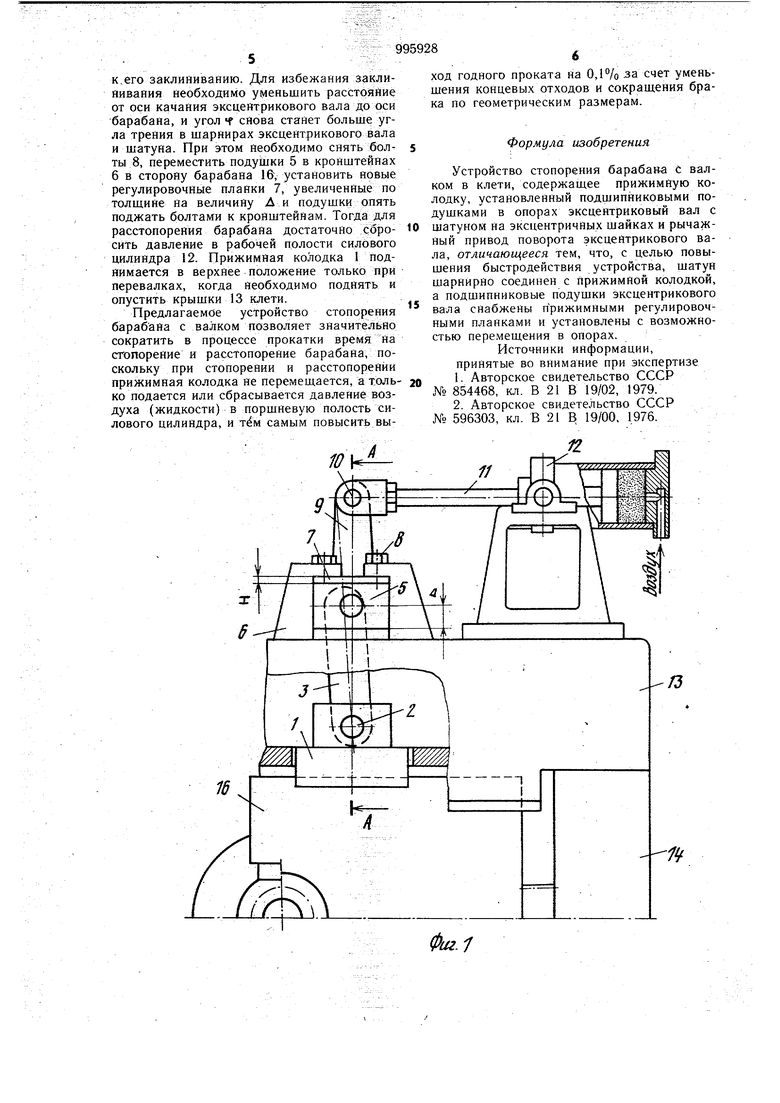

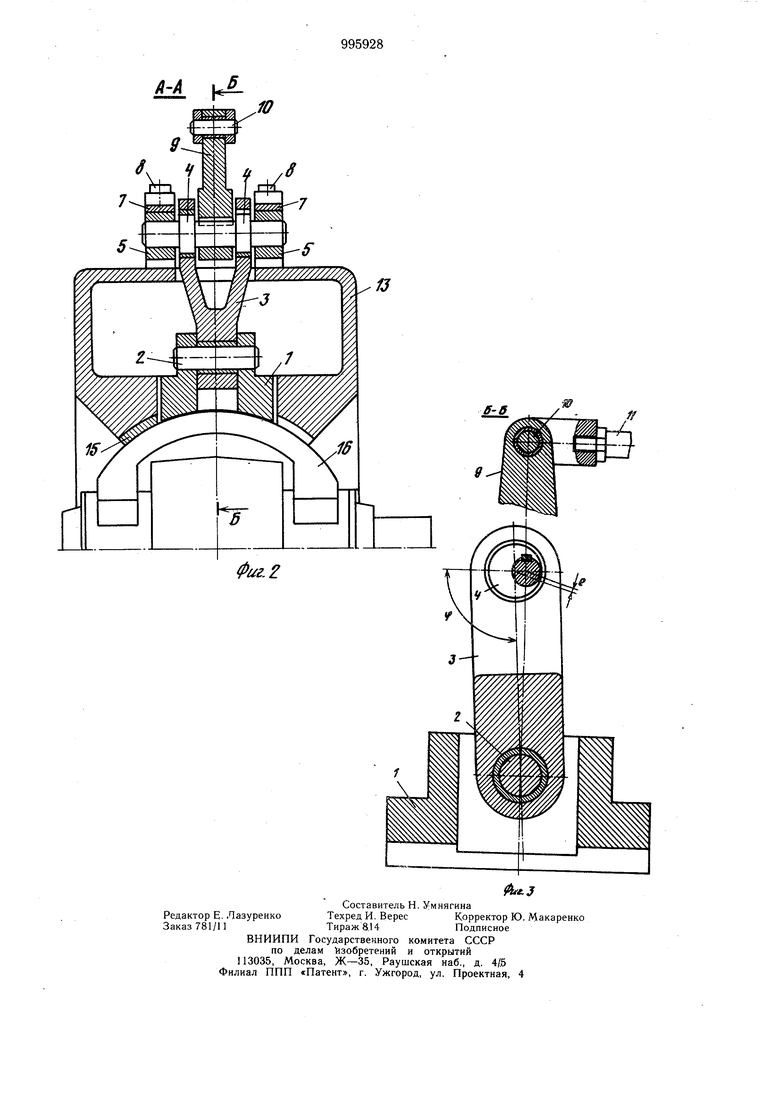

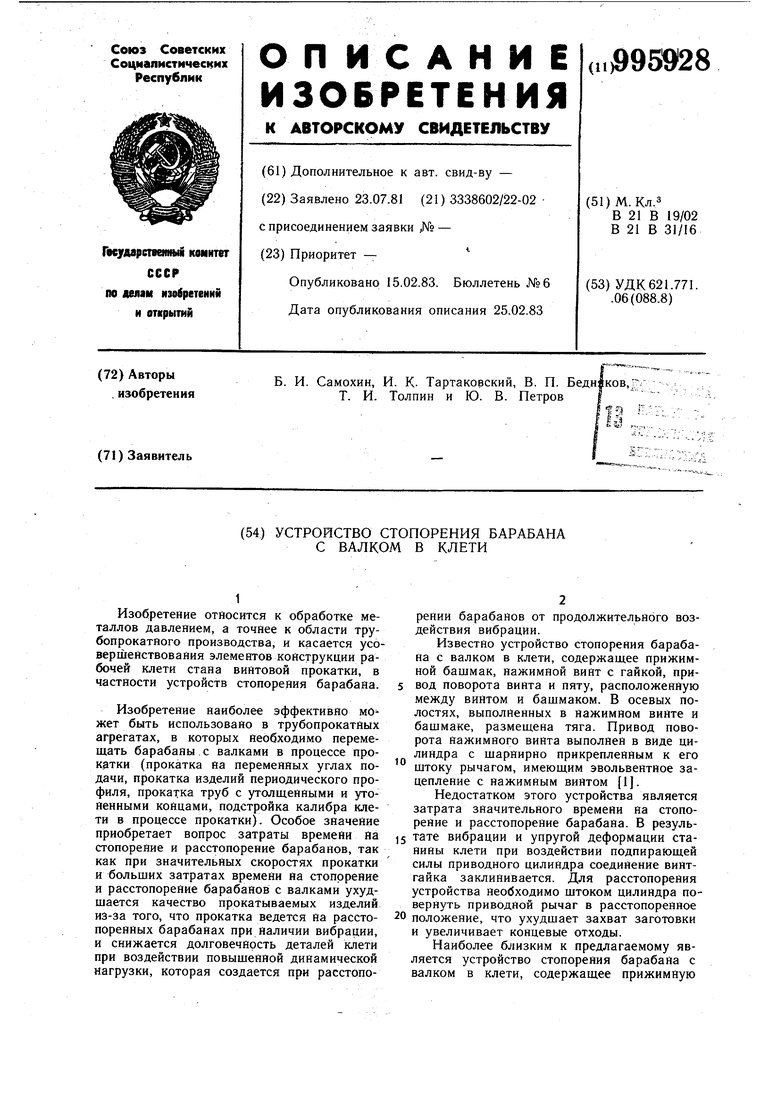

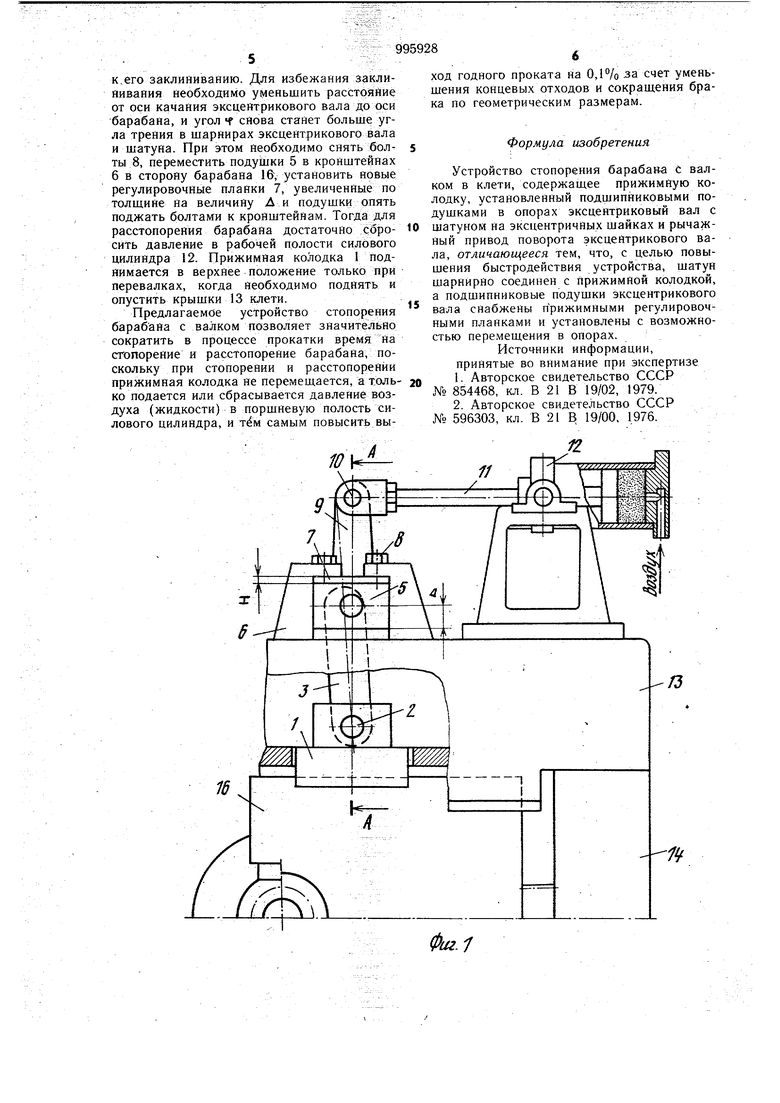

На фиг. 1 изображено устройство стопорения барабана, общий вид; на фкг. 2 - разрез А-А на фиг. 1; на фиг, 3 - разрез Б-Б на фиг. 2.

Устройство стопорения бгрзбуна. с валком в клети содержит прижимную колодку 1, шарнирно соединенный с ней посредством оси 2 шатун 3, несущий его эксцентричными щейками 4 эксцентриковый вал с подшипниковыми подушками 5, установленными в опорах, выполненных в виде кронштейнов 6 с возможностью перемещения, регулировочные планки 7, прижимаемые к подущкам посредством болтов 8, привод поворота эксцентрикового вала в виде жестко закрепленного на не.« рычага 9, шарнирно связанного с ним посредством пальца 10 штока 11 силового цилиндра 12. Кронштейны жестко закреплены на крышке 13 станины 14 клети, имеющей направляющие 15, с которыми взаимодействует барабан 16.

Устройство работает следующим образом.

При стопорении барабана 16 в рабочую полость силового цилиндра 12 подается давление, которое, воздействуя на рычаг 9, эксцентриковый вал, шатун 3, создает на прижимной колодке 1 стопорящее усилие. На эксцентриковом валу создается равное стопорящему распорное усилие, которое воспринимается подшипниковыми подушками 5 и передается через кронштейны 6 на крышку 13 клети. В процессе эксплуатации устройства происходит износ направляющих 15 станины 14, самого барабана 16, прижимной колодки 1, шарнирное устройства стопорения на допустимую величину Д. В рабочем положении толщина Н регулировочной планки подбирается таким образом, чтобы угол cf , дополнительный к углу, образованному линиями, соединяющими оси шарниров олатуна и эксцентрикового вала, был больше угла трения в этих шарнирах. При износе деталей угол с уменьшается и приближается к углу трения в ш.арнирах стопорящего устройства, что может привести к,его заклиниванию. Для избежания заклинивания необходимо уменьшить расстояние от оси качания эксцентрикового вала до оси барабана, и угол f снова станет больше угла трения в шарнирах эксцентрикового вала и шатуна. При этом необходимо снять болты 8, переместить подушки 5 в кронштейнах 6 в сторону барабана 1&, установить новые регулировочные планки 7, увеличенные по толщине на величину Д и подушки опять поджать болтами к кронштейнам. Тогда для расстопорения барабана достаточно сбросить давление в рабочей полости силового цилиндра 12. Прижимная колодка I поднимается в верхнее положение только при перевалках, когда необходимо поднять и опустить крышки 13 клети. Предлагаемое устройство стопорения барабана с валком позволяет значительно сократить в процессе прокатки время йа сгопорение и расстопорение барабана, поскольку при стопорении и расстопорении прижимная колодка не перемещается, а только подается или сбрасывается давление воздуха (жидкости) в поршневую полость силового цилиндра, и тем самым повысить выХОД годного проката на 0,1% .за счет уменьшения концевых отходов и сокращения брака по геометрическим размерам. Формула изобретения Устройство стопорения барабана С валком в клети, содержащее прижимную колодку, установленный подшипниковыми подушками в опорах эксцентриковый вал с шатуном на эксцентричных шайках и рычажный привод поворота эксцентрикового вала, отличающееся тем, что, с целью повышения быстродействия устройства, шaтyJ шарнирно соединен с прижимной колодкой, а подшипниковые подушки эксцентрикового вала снабжены прижимными регулировочными планками и установлены с возможностью перемещения в опорах. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 854468, кл. В 21 В 19/02, 1979. 2 Авторское свидетельство СССР № 596303, кл. В 21 В 19/00, 1976.

Авторы

Даты

1983-02-15—Публикация

1981-07-23—Подача