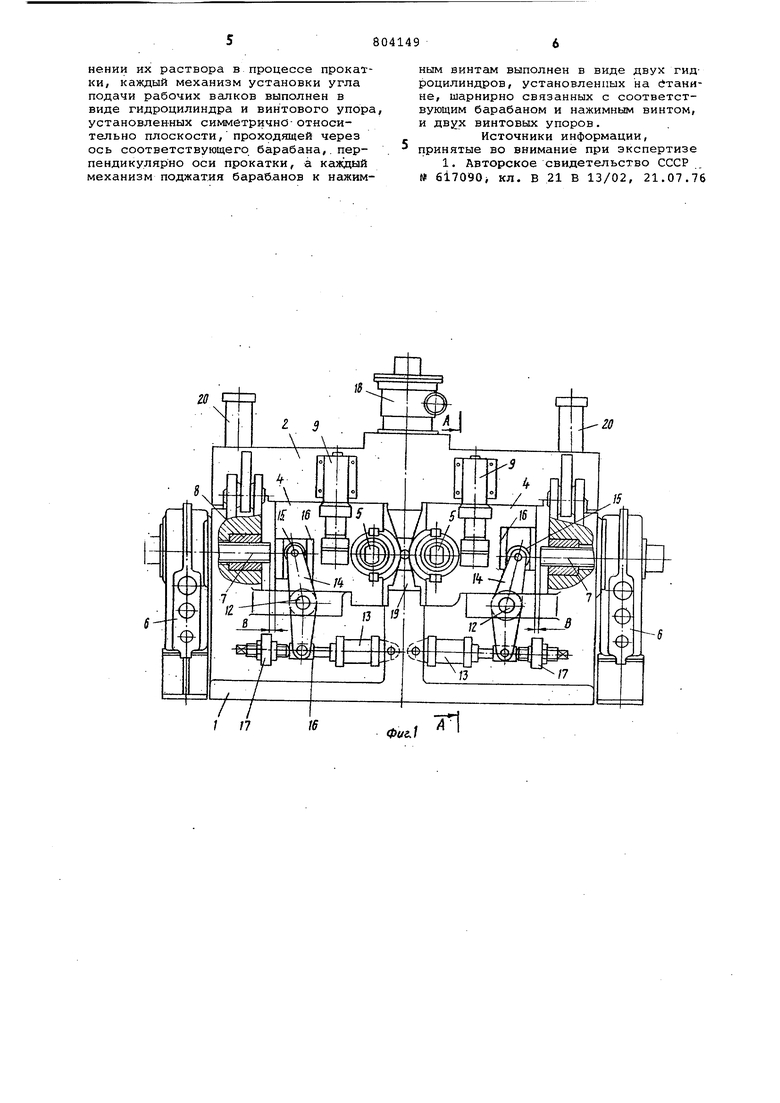

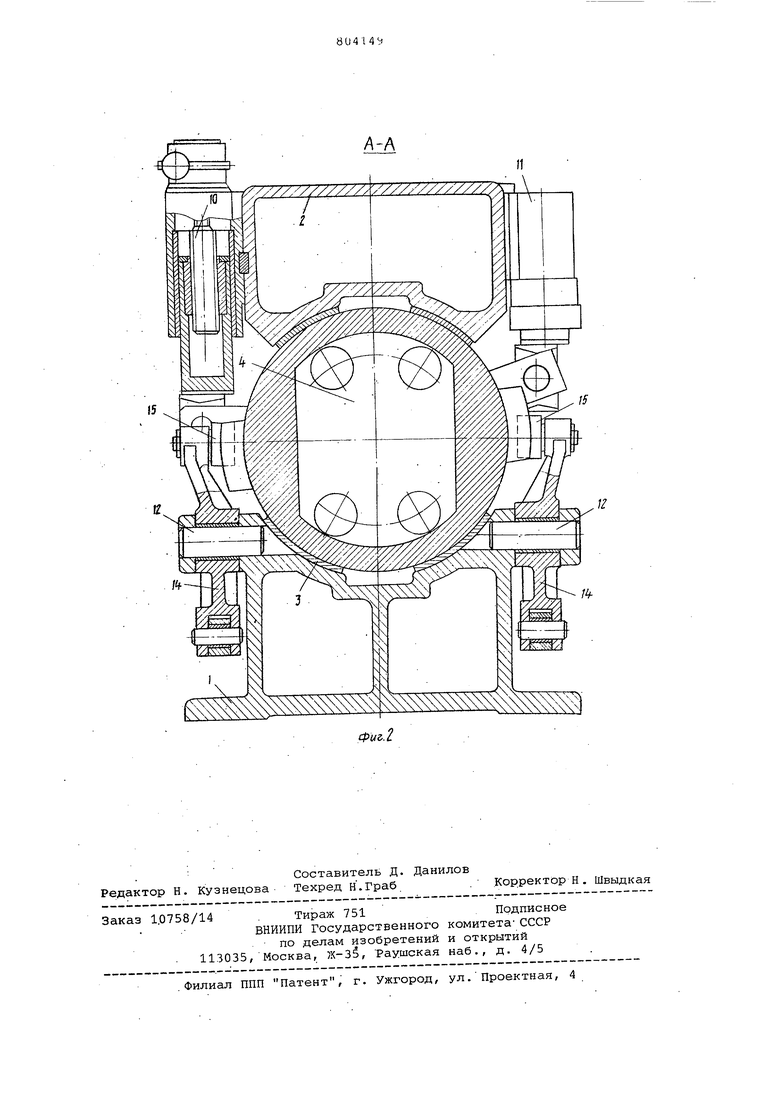

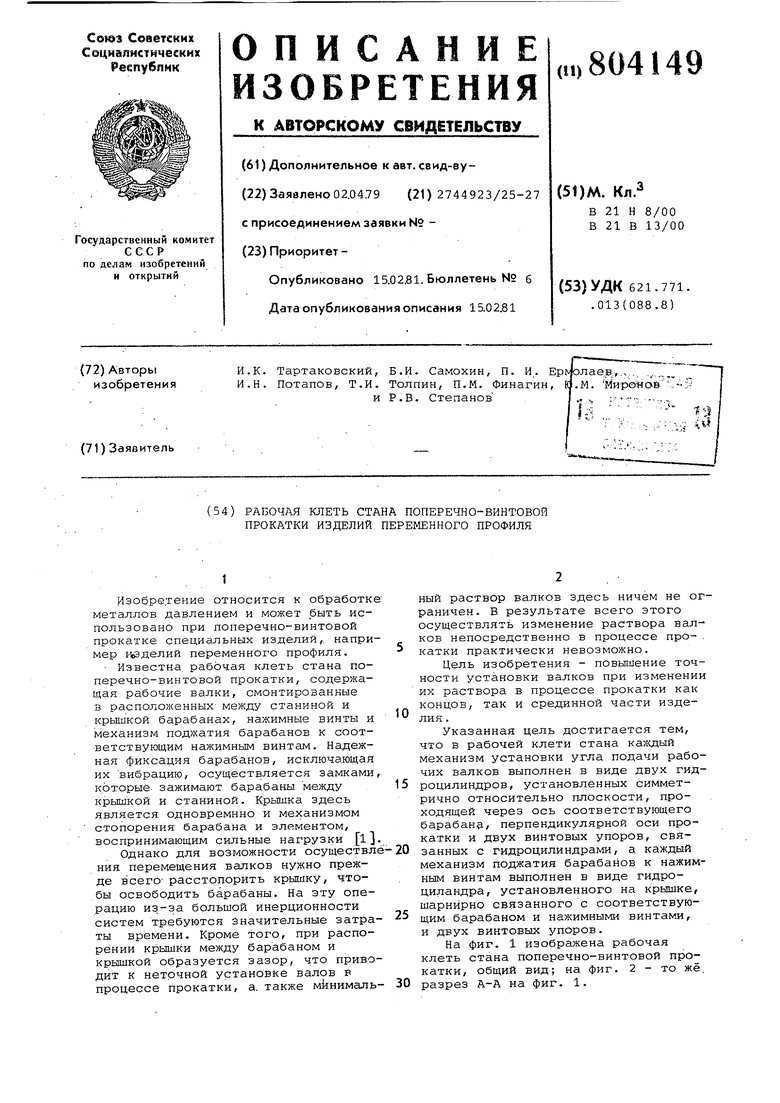

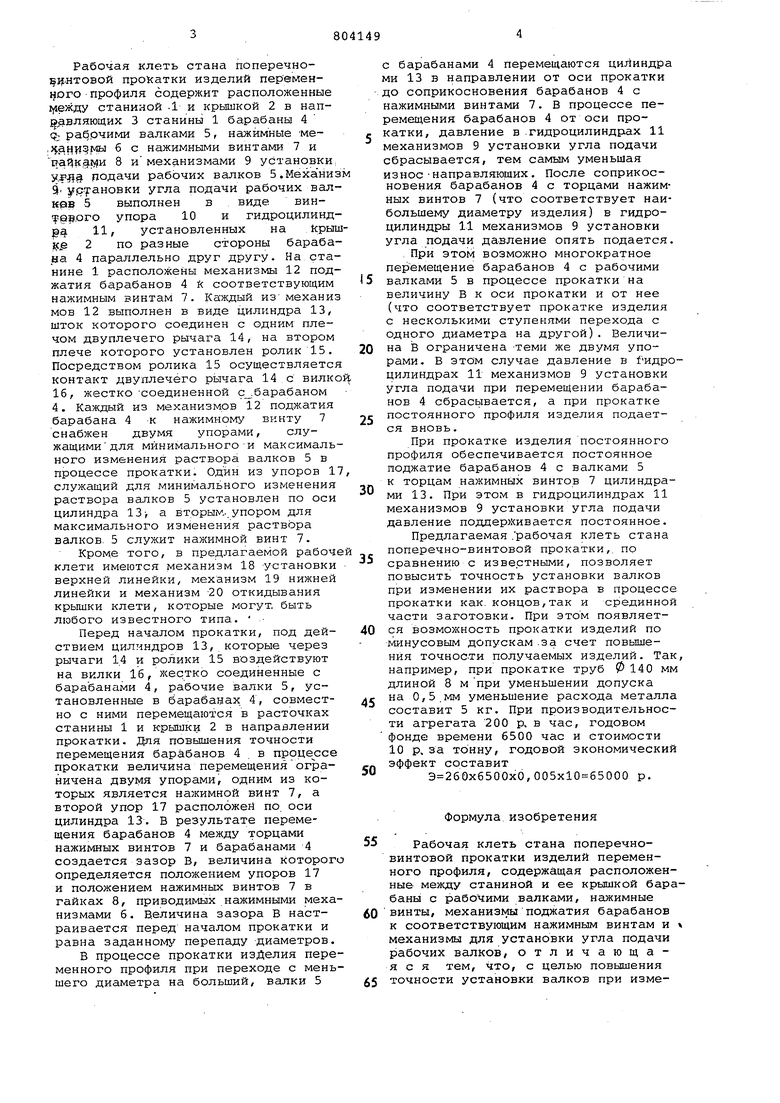

Изобретение относится к обработк металлов давлением и может быть использовано при поперечно-винтовой прокатке специальных изделий,, напри мер и зделий переменного профиля. Известна, рабочая клеть стана поперечно-винтовой прокатки, содержащая рабочие валки, смонтированные в расположенных между станиной и крышкой барабанах, нажимные винты и механизм поджатия барабанов к соответствующим нажимным винтам. Надежная фиксация барабанов, исключающая их вибрацию, осуществляется замками которые зажимают барабаны между крышкой и станиной. Крышка здесь является одновремнно и механизмом стопорения барабана и элементом, воспринимающим сильные нагрузки 1J Однако для возможности осуществл ния перемещения валков нужно прежде всего- расстопорить крышку, чтобы освободить барабаны. На эту операцию из,-за большой инерционности систем требуются Значительные затра ты времени. Кроме того, при распорении крышки между барабаном и крышкой образуется зазор, что приво дит к неточной установке валов в процессе прокатки, а. также минималь ный раствор валков здесь ничем не ограничен. В результате всего этого осуществлять изменение раствора валков непосредственно в процессе про- . катки практически невозможно. Цель изобретения - повышение точности установки валков при изменении их раствора в процессе прокатки как концов, так и срединной части изделия . Указанная цель достигается тем, что в рабочей клети стана канодый механизм установки угла подачи рабочих валков выполнен в виде двух гидроцилиндров, установленных симметрично относительно плоскости, проходящей через ось соответствующего барабана, перпендикулярной оси прокатки и двух винтовых упоров, связанных с гидроцилиндрами, а каждый механизм поджатия барабанов к нажимным винтам выполнен в виде гидроцидандра, установленного на крышке, шарнйрно связанного с соответствующим барабаном и нажимными винтами, и двух винтовых упоров. На фиг. 1 изображена рабочая клеть стана поперечно-винтовой прокатки, общий вид; на фиг. 2 - то же, разрез на фиг. 1. Рабочая клеть стана поперечно: 1 лтовой прокатки изделий переменЧого профиля содержит расположенные станиной .1 и крышкой 2 в нап авляющих 3 станины 1 барабаны 4 0 рабочими валками 5, нажимные -ме. б с нажимными винтами 7 и р;аЧк§г« и 8 и механизмами 9 установки y.fjfi§ родачи рабочих валков 5.Механи 9 ур- гановки угла подачи рабочих вал К0В 5 выполнен в , виде винfQBoro упора 10 и гидроцилинд g 11, установленных на Кры 2 по разные стороны бараба на 4 параллельно друг другу. На станине 1 расположены механизмы 12 поджатия барабанов 4 к соответствующим нажимным винтам 7. Каждый из механи мов 12 выполнен в виде цилиндра 13, шток которого соединен с одним плечом двуплечего рычага 14, на втором плече которого установлен ролик 15. Посредством ролика 15 осуществляется контакт двуплечего рычага 14 с вилко 16, жестко -соединенной с.барабаном 4. Каждый из механизмов 12 поджатия барабана 4 к нажимному винту 7 снабжен двумя упорами, служащими для минимального-и максималь ного изменения раствора валков 5 в процессе прокатки. Один из упоров 1 служащий для минимального изменения раствора валков 5 установлен по оси цилиндра 13 а вторыг.. упором для максимального изменения раствора валков. 5 служит нажимной винт 7. Кроме того, в предлагаемой рабоч клети имеются механизм 18 установки верхней линейки, механизм 19 нижней линейки и механизм -20 откидывания крышки клети, которые могут, быть любого известного типа. Перед началом прокатки, под действием цилиндров 13, которые через рычаги 14 и ролики 15 в-оздействуют на вилки 16, жестко соединенные с барабанами 4, рабочие валки 5, установленные в барабанах 4, совместно с ними перемещаются в расточках станины 1 и крышки 2 в направлении прокатки. Для повышения точности перемещения барабанов 4 в процессе прокатки величина перемещения ограничена двумя упорами, одним из которых является нажимной винт 7, а второй упор 17 расположен по оси цилиндра 13. В результате перемещения барабанов 4 между торцами нажимных винтов 7 и барабанами 4 создается зазор В, величина Которого определяется положением упоров 17 и положением нажимных винтов 7 в гайках 8, приводимых нажимными механизмами б. Величина зазора В настраивается перед началом прокатки и равна заданному перепаду диаметров. В процессе прокатки изделия переменного профиля при переходе с меньшего диаметра на больший, валки 5 с барабанами 4 перемещаются циЛиндра ми 13 в направлении от оси прокатки до соприкосновения барабанов 4 с нажимными винтами 7. В процессе перемещения барабанов 4 от оси прокатки, давление в .гидроцилиндрах 11 механизмов 9 установки угла подачи сбрасывается, тем самым уменьшая износ-направляющих. После соприкосновения барабанов 4 с торцами нажимных винтов 7 (что соответствует наибольшему диаметру изделия) в гидроцилиндры 11 механизмов 9 установки угла подачи давление опять подается. При этом возможно многократное пер емещение барабанов 4 с рабочими валками 5 в процессе прокатки на величину в к оси прокатки и от нее (что соответствует прокатке изделия с несколькими ступенями перехода с одного диаметра на другой). Величина В ограничена -теми же двумя упорами. В этом случае давление в fидpoцилиндрах 11 механизмов 9 установки угла подачи при перемещении барабанов 4 сбрасЕзшается, а при прокатке постоянного профиля изделия подается вновь. При прокатке изделия постоянного профиля обеспечивается постоянное поджатие барабанов 4 с валками 5 к торцам нажимных винтов 7 цилиндрами 13. При этом в гидроцилиндрах 11 механизмов 9 установки угла подачи давление поддерживается постоянное. Предлагаемая .рабочая клеть стана поперечно-винтовой прокатки,, по сравнению с известными, позволяет повысить точность установки валков при изменении их раствора в процессе прокатки как. концов,так и срединной части заготовки. При этом появляется возможность прокатки изделий по минусовым допускам .за счет повышения точности получаемых изделий. Так, например, при прокатке труб 0140 мм длиной 8 м при уменьшении допуска на О,5.мм уменьшение расхода металла составит 5 кг. При производительности агрегата 200 р. в час, годовом фонде времени 6500 час и стоимости 10 р. за тонну, годовой экономический эффект составит 3 260x6500x0,005x10 65000 р. Формула изобретения Рабочая клеть стана поперечновинтовой прокатки изделий переменного профиля, содержащая расположенные между станиной и ее крышкой барабаны с рабочими валками, нажимные винты, механизмы поджатия барабанов к соответствующим нажимным винтам и механизмы для установки угла подачи рабочих валков, отличающаяся тем, что, с целью повышения точности установки валков при изменении их раствора в процессе прокатки, каждый механизм установки угла подачи рабочих валков выполнен в виде гидроцилиндра и винтового упора, установленных симметрично-относительно плоскости, проход5пцей через ось соответствующего барабана,. перпендикулярно оси прокатки, а каждый механизм поджатия барабанов к нажимным винтам выполнен в виде двух гидроцилиндров, установленных на с танине, шарнирно связанных с соответствующим барабаном и нажимным винтом, и двух винтовых упоров.

Источники информации,

5 принятые во внимание при экспертизе 1. Авторское свидетельство СССР.. 6i7090i кл. В 21 В 13/02, 21.07.76

| название | год | авторы | номер документа |

|---|---|---|---|

| Предварительно-напряженная клеть стана поперечно-винтовой прокатки | 1980 |

|

SU912373A1 |

| Рабочая клеть стана поперечновинтовой прокатки | 1976 |

|

SU655440A1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2170152C2 |

| ДВУХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2154539C1 |

| Рабочая клеть косовалкового стана | 1975 |

|

SU519234A1 |

| Рабочая клеть стана поперечно-винтовой прокатки | 1988 |

|

SU1540882A1 |

| Механизм разворота барабана с валком косовалкового стана | 1980 |

|

SU863022A1 |

| Трехвалковая клеть винтовой про-КАТКи | 1979 |

|

SU852393A1 |

| Устройство стопорения барабана с валком в клети | 1981 |

|

SU995928A1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2002 |

|

RU2227071C2 |

1 77

А-А

Авторы

Даты

1981-02-15—Публикация

1979-04-02—Подача