1

Изобретение относится к области металлургии.

Известно устройство для суспензионной разливки металла, состоящее из бункера, расположенного под емкостью, которая связана со стояком металлопроводом, направленным по касательной к стенке емкости. Подача порошка может производиться в струе газа, для чего емкость сообщена с системой подачи газа.

При вводе металлических порошков для получения суспензионного металла трудно добиться равномерного их распределения в объеме жидкого металла, т. к. порошки из-за наличия окислов на их поверхности и различной температуры заливаемого металла имеют неодинаковую скорость растворения. Состав вводимых металлических порошков обычно отличается от состава основного металла, что затрудняет получение отливок или слитков с высокими свойствами. Кроме того, трудно добиться равномерного распределения металлических порошков в объеме жидкого металла.

Целью изобретения является получение отливок с мелкозернистой структурой и однородным составом.

Это достигается тем, что емкость выполнена охлаждаемой и снабжена камерой, расположенной в верхней части емкости и соединенной каналами с емкостью и системой подачи газа, причем канал, соединяющий камеру со стояком, направлен по касательной к стенке камеры со стороны, противоположной месту соединения металлопровода с емкостью.

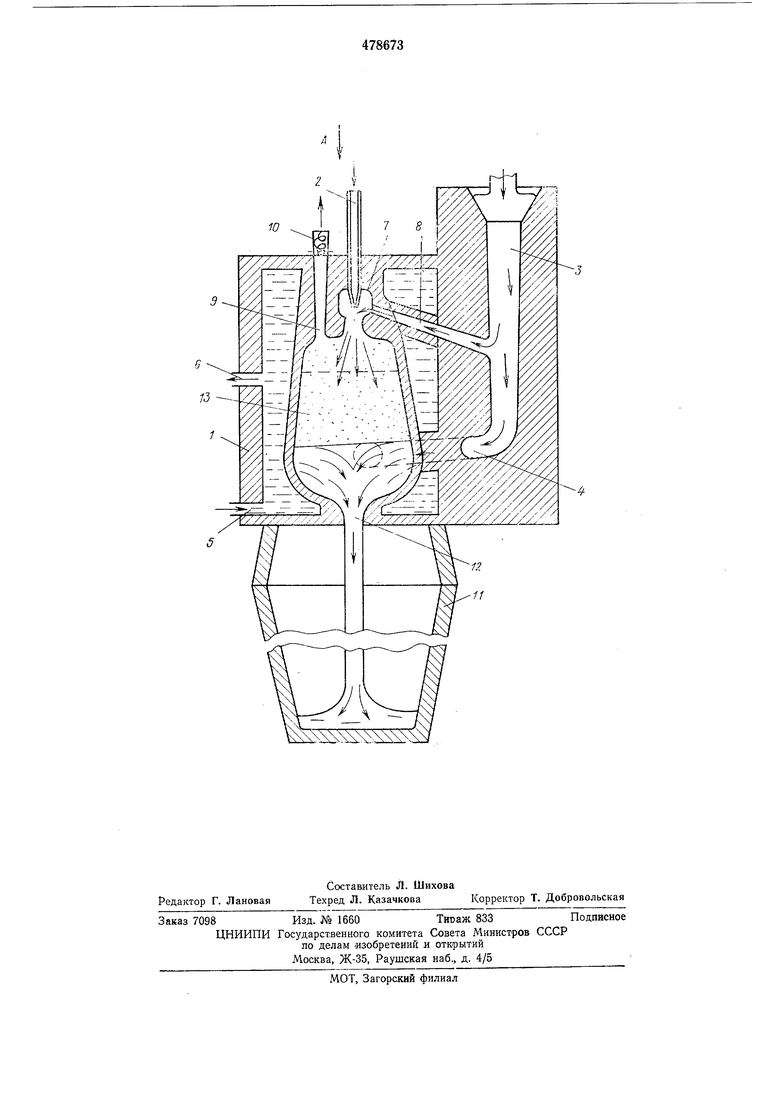

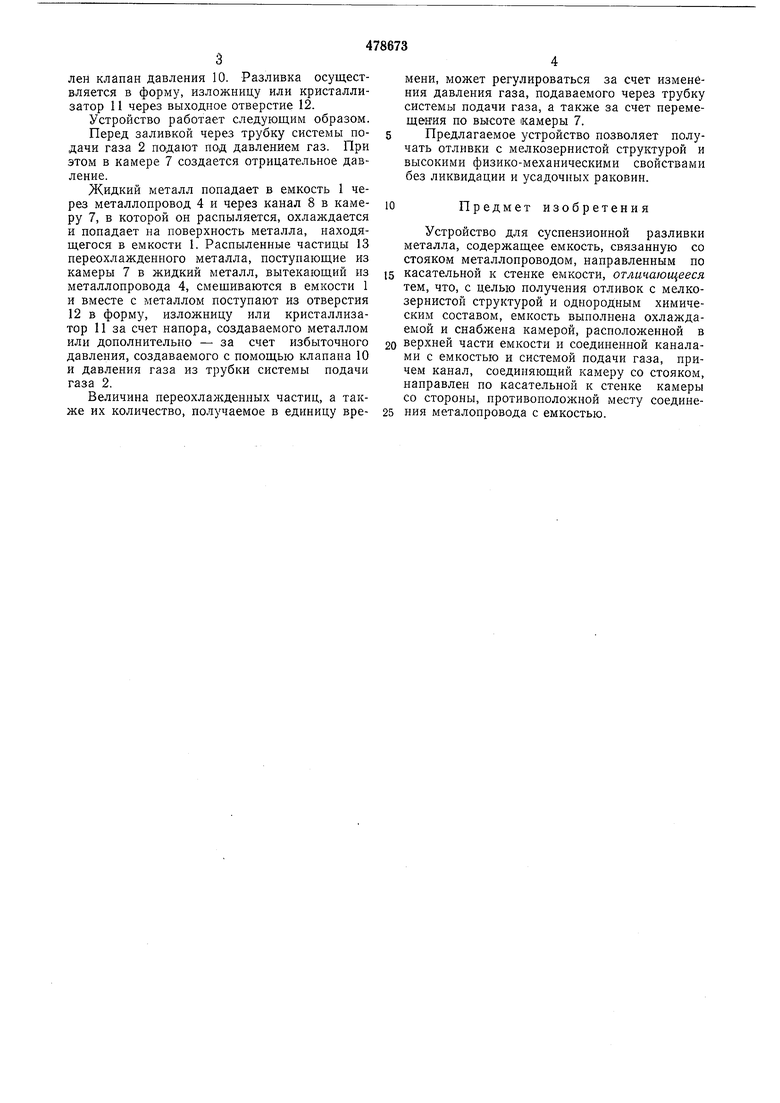

Па чертеже показан общий вид устройства в разрезе.

Устройство состоит из цилиндрической или конической емкости 1, сообщающейся с системой подачи газа 2 и стояком 3 посредством металлопровода 4, направленного по касательной к стенке емкости 1. Емкость 1 сообщается каналами 5 и 6 с системой подвода и отвода охлаждающей жидкости. В верхней части емкости 1 выполнена сообщающаяся с ней и с системой подачи газа 2 камера 7. (В случае необходимости через трубку системы подачи газа может быть введен и металлический порощок). Камера 7 сообщается всасывающим каналом 8 также со стояком 3. Канал 8 расположен по касательной к стенке камеры 7 со стороны, противоположной месту соединения металлопровода 4 с емкостью 1, что обеспечивает вращение металла в камере 7 и емкости 1 в противоположых направлениях и лучшее его перемещение.

Всасывающий канал 8 может быть подведен и к другому стояку или емкости, через которые подводится жидкий металл другого состава. Емкость снабжена также каналом 9 для отвода газов, в котором может быть установлен клапан давления 10. Разливка осуществляется в форму, изложницу или кристаллизатор 11 через выходное отверстие 12.

Устройство работает следующим образом.

Перед заливкой через трубку системы подачи газа 2 подают под давлением газ. При этом в камере 7 создается отрицательное давление.

Жидкий металл попадает в емкость 1 через металлопровод 4 и через канал 8 в камеру 7, в которой он распыляется, охлаждается и попадает на поверхность металла, находящегося в емкости 1. Распыленные частицы 13 переохлажденного металла, поступающие из камеры 7 в жидкий металл, вытекающий из металлопровода 4, смешиваются в емкости 1 и вместе с металлом поступают из отверстия 12 в форму, изложницу или кристаллизатор И за счет напора, создаваемого металлом или дополнительно - за счет избыточного давления, создаваемого с помощью клапана 10 и давления газа из трубки системы подачи газа 2.

Величина переохлажденных частиц, а также их количество, получаемое в единицу времени, может регулироваться за счет изменения давления газа, подаваемого через трубку системы подачи газа, а также за счет перемещения по высоте камеры 7.

Предлагаемое устройство позволяет получать отливки с мелкозернистой структурой и высокими физико-механическими свойствами без ликвидации и усадочных раковин.

Предмет изобретения

Устройство для суспензионной разливки металла, содержащее емкость, связанную со стояком металлопроводом, направленным по

касательной к стенке емкости, отличающееся тем, что, с целью получения отливок с мелкозернистой структурой и однородным химическим составом, емкость выполнена охлаждаемой и снабжена камерой, расположенной в

верхней части емкости и соединенной каналами с емкостью и системой подачи газа, причем канал, соединяющий камеру со стояком, направлен по касательной к стенке камеры со стороны, противоположной месту соединения металопровода с емкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горизонтальной непрерывной разливки металлов и установка для его осуществления | 1979 |

|

SU1109243A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1997 |

|

RU2162769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| СПОСОБ ПОДАЧИ РАСПЛАВА ПРИ ГРУППОВОЙ РАЗЛИВКЕ | 1992 |

|

RU2038910C1 |

| Установка непрерывной разливки металлов горизонтального типа | 1979 |

|

SU1109246A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ получения слитков | 1978 |

|

SU753527A1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| Устройство для вертикального непрерывного литья трубных заготовок из чугуна с шаровидным графитом | 1985 |

|

SU1435144A3 |

Авторы

Даты

1975-07-30—Публикация

1974-04-02—Подача