о

10

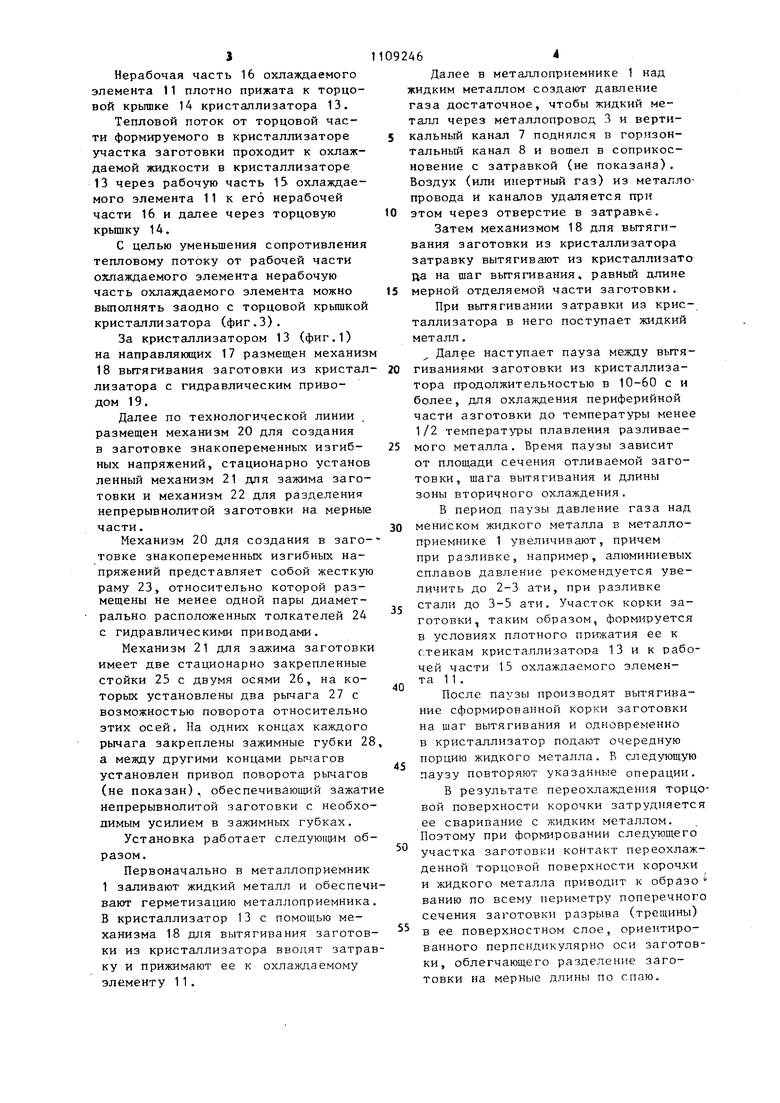

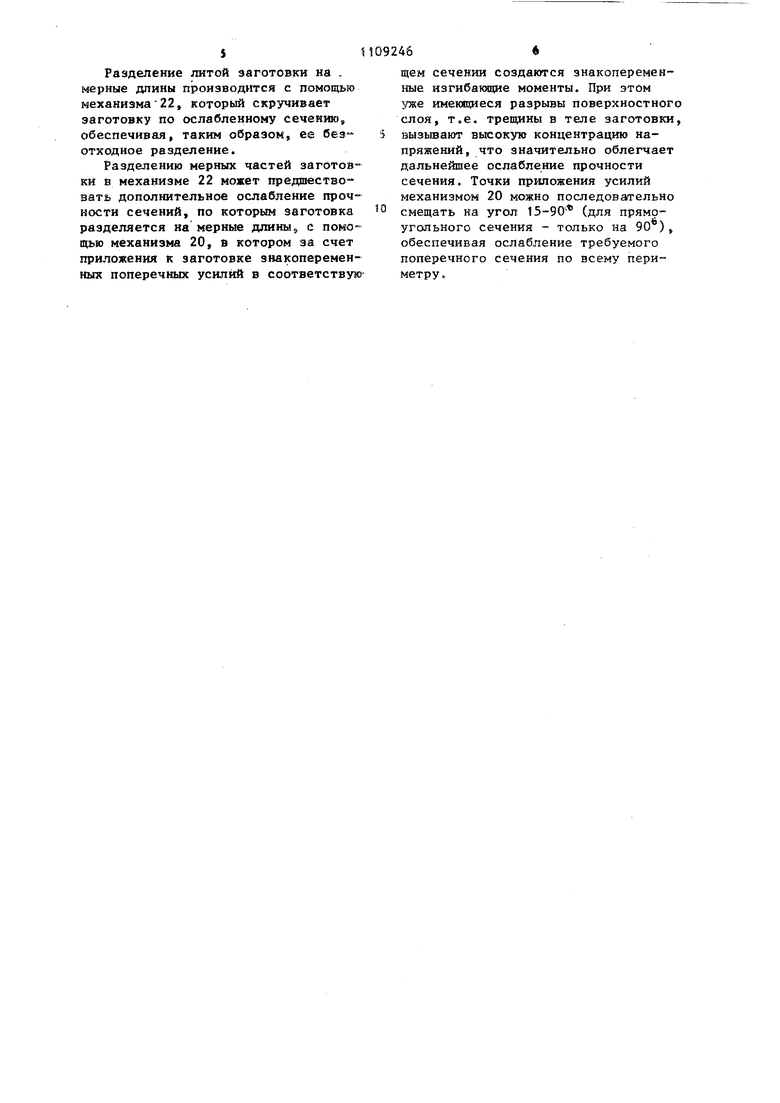

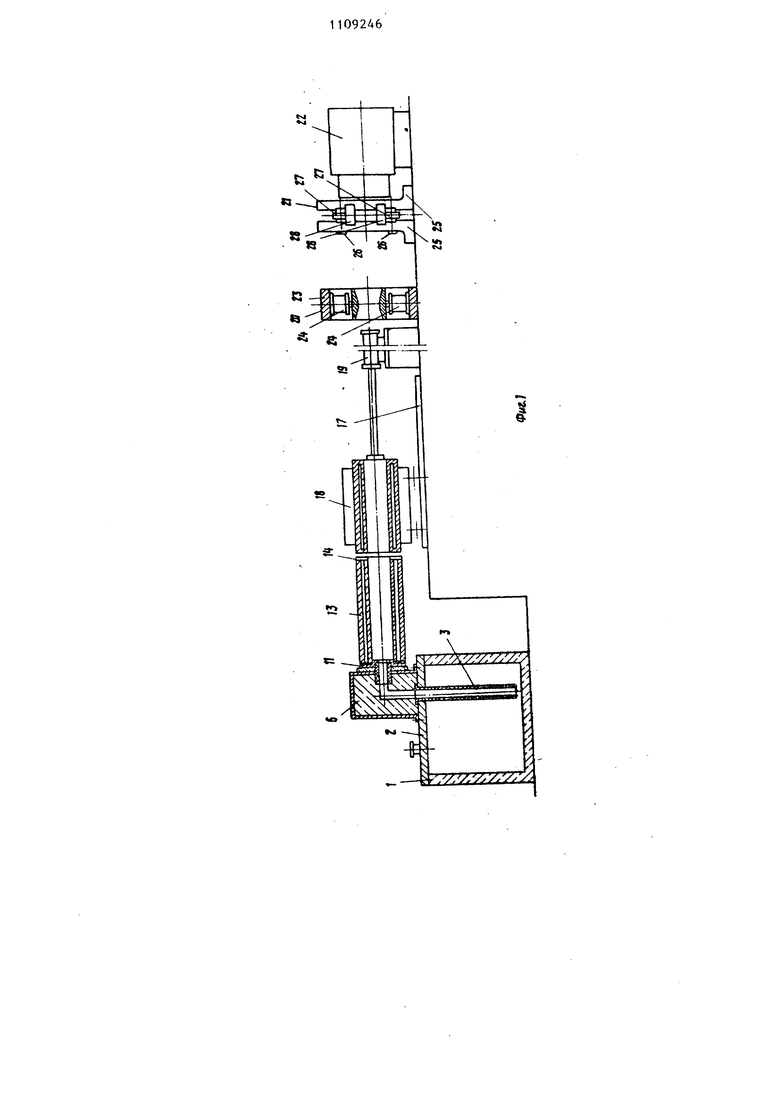

ю 1 Изобретение относится к металлур гии, в частности к установкам непре рывной разливки металлов горизонтального типа, Известна установка горизонтально го, типа для Непрерывной разливки ле коплавких сплавов, содержащая обогр ваемый миксер, систему подачи метал ла в кристаллизатор, состоящую из металлопровода и герметичного метал лоприемника. К металлоприемнику через соединительную асбестоцементную или из нержавекяцей стали втулку подсоединен охлаждаемый кристаллиза тор. За кристаллизатором последовательно установлены устройство втори ного охлаждения, тянущая клеть, поз волякицая осуществлять периодическое вытягивание заготовки из кристаллизатора, и летучая пила для разделения непрерывнолитой заготовки на мерные части t1lОднако в известной установке не предусмотрены элементы и узлы, кото рые при периодическом вытягивании заготовки из .кристаллизатора в зона первичного и вторичного охлаждения позволяли бы подготовить непрерывно отливаемую заготовку к эффективному безотходному разделению на мерные заготовки, Целью изобретения является увели чение выхопа годного металла при непрерывной разливке и снижение материальных затрат при разделении заготовки на мерные длины. Указанная цель достигается тем что установка снабжена охлаждаемым элементом, расположенным между блоком и кристаллизатором. Охлаждаемый элемент может быть выполнен заодно с торцовой крышкой кристаллизатора. На установке непрерывнолитая заготовка в кристаллизаторе формирует ся участками при шаговом выгягиван их из кристаллизатора, причем длина шага соответствует длине мерной отделяемой заготовки и не может быть более дилны кристаллизатора. При формировании очередных участ ков заготовки в паузах между вытягиваниями ее из кристаллизатора отвод тепла осуп1ествляется не только через стенки кристаллизатора, но и через вводимый охлаждаемый элемент от периферийной торцовой части фор6мируемого участка, причем от площади этой части, составляющей 10-60% площади сечения отливаемой заготовки. Этим определяется размер охлаждаемого элемента. На фиг. 1 изображена предлагаемая установка непрерывной разливки горизонталг ного типа, общий вид} на фиг. 2 - узел подсоеди ения кристаллизатора к керамическому блоку с сообщающимися каналами, на фиг. 3 охлаждаемый элемент, вьтолненный заодно с торцовой крышкой кристаллизатора . Установка имеет обогреваемый металлоприемник 1 (фиг.1), перекрываемый сверху крьшзкой 2. Между металлоприемником и крышкой имеется герметичное уплотнение. В крьпдке 2 выполнены следующие отверстия; для заливки жидкого металла в металлоприемник, герметичноперекрываемое после того, как металл будет подан в металлоприемник, для подачи газа под давлением, для выдачи разливаемого металла через металлопровод 3 с фланцем 4. На 2 установлен заключенный в металлический кожух 5 огнеупорный блок 6 с сообщающимися вертикальным 7 и горизонтальным 8 каналами (фиг.2). Металлопровод 3 с фланцем 4 установлен соосно с вертикальным каналом 7 и через фланец 4, огнеупорный блок 6 и герметизирующую ог {еупорную замазку прижат к крьш1ке 2, К горизонтальному каналу 8, через огнеупорную вставку 9, прокладку 10 и охлаждаемый элемент 11 с отверстием 12, площадь которого равна АО90% от площади сечения отливаемой заготовки, соосно подсоединен охлаждаемый кристаллизатор 13 с торцовыми крышками 14. Охлаждаемый элемент 11 выполняетс.гЕ из материала высокой теплопроводности, например из алюмига евого сплава или меди, и имеет рабочую 15 и нерабочую 1Ь части. Плоскость рабочей части 15 охлаждаемого элемента 11, площадь которой равна 10-60% от площади сечения отливаемой заготовки, может совпадать с плоскостью, проходящей через торец кристаллизатора 13, и может (фиг.2) быть смео;енной на несколько миллиметров, например на 2-10 мм, внутрь кристализатора . Нерабочая часть 16 охлаждаемого элемента 11 плотно прижата к торцовой крышке 1А кристаллизатора 13. Тепловой поток от торцовой части формируемого в кристаллизаторе участка заготовки проходит к охлаждаемой жидкости в кристаллизаторе 13 через рабочую часть 15 охлаждаемого элемента 11 к его нерабочей части 16 и далее через торцовую крышку 14. С целью уменьшения сопротивления тепловому потоку от рабочей части охлаждаемого элемента нерабочую часть охлаждаемого элемента можно вьшолнять заодно с торцовой крьш1кой кристаллизатора (фиг.З). За кристаллизатором 13 (фиг.1) на направляющих 17 размещен механиз 18 вытягивания заготовки из кристал лизатора с гидравлическим приводом 19. Далее по технологической линии размещен механизм 20 для создания в заготовке знакопеременных изгибных напряжений, стационарно установ ленный механизм 21 для зажима заготовки и механизм 22 для разделения непрерывнолитой заготовки на мерные части. Механизм 20 для создания в заготовке знакопеременных изгибных напряжений представляет собой жесткую раму 23, относительно которой размещены не менее одной пары диаметрально расположенных толкателей 24 с гидравлическими приводами. Механизм 21 для зажима заготовки имеет две стационарно закрепленные стойки 25 с двумя осями 26, на которых установлены два рычага 27 с возможностью поворота относительно этих осей. На одних концах каждого рычага закреплены зажимные губки 28 а между другими концами рычагов установлен привод поворота рычагов (не показан), обеспечивающий зажати непрерывнолитой заготовки с необходимым усилием в зажимных губках. Установка работает следующим об разом. Первоначально в металлоприемник 1 заливают жидкий металл и обеспеч вают герметизацию металлоприемника В кристаллизатор 13 с помощью механизма 18 для вытягивания заготов ки из кристаллизатора ввоцят затра ку и прижимают ее к охлаждаемому элементу 11. 64 Далее в металлоприемнике 1 над идким металлом создают давление аза достаточное, чтобы жидкий меалл через металлопровод 3 и вертикальный канал 7 поднялся в горизональный канал 8 и вошел в соприкосновение с затравкой (не показана). Воздух (или инертный газ) из металлопровода и каналов удаляется при этом через отверстие в затравке,. Затем механизмом 18 для вытягивания заготовки из кристаллизатора затравку вытягивают из кристаллизато да на шаг вытягивания, равный длине мерной отделяемой части заготовки. При вытягивании затравки из кристаллизатора в него поступает жидкий металл. Далее наступает пауза между вытягиваниями заготовки из кристаллизатора продолжительностью в 10-60 с и более, для охлаждения периферийной части азготовки до температуры менее 1/2 температуры плавления разливаемого металла. Время паузы зависит от площади сечения отливаемой заготовки, шага вытягивания и длины зоны вторичного охлаждения. В период паузы давление газа над мениском жидкого металла в металлоприемнике 1 увеличивают, причем при разливке, например, алюминиевых сплавов давление рекомендуется увеличить до 2-3 ати, при разливке стали до 3-5 ати. Участок корки заготовки, таким образом, формируется в условиях плотного прижатия ее к стенкам кристаллизатора 13 и к рабочей части 15 охлаждаемого элемента 1 1 . После паузы производят вытягивание сформированной корки заготовки на шаг вытягивания и одновременно в кристаллизатор подают очередную порцию жидкого металла. В следующую паузу повторяют указанные операции. В результате переохлаждения торцовой поверхности корочки затрудняется ее сваривание с жидким металлом. Поэтому при формировании след тощего участка заготовки контакт переохлажденной торцовой поверхности корочки и жидкого металла приводит к образо ванию по всему периметру поперечного сечения заготовки разрыва (трещины) в ее поверхностном слое, ориентированного перпендикулярно оси заготовки, облегчающего разделенне заготовки на мерные длины по спаю.

$

Разделение литой заготовки на . мерные длины производится с помощью механизма22, который скручивает заготовку по ослаблениому сечению, обеспечивая, таким образом, ее безотходное разделение.

Разделению мерных частей заготовки в механизме 22 может предшествовать дополнительное ослабление прочности сечений, по которым заготовка разделяется на мерные длины с помо 1цью механизма 20, в котором за счет приложения к заготовке знакопеременных поперечных усилий в соответствую09246

щем сечении создаются знакопеременные изгибакяцие моменты. При этом уже имеюп иеся разрывы поверхностного слоя, т.е. трещины в теле заготовки, 5 вызывают высокую концентрацию напряжений, что значительно облегчает дальнейшее ослабление прочности сечения. Точки приложения усилий механизмом 20 можно последовательно смещать на угол (для прямоугольного сечения только на 90), обеспечивая ослабление требуемого поперечного сечения по всему периметру о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горизонтальной непрерывной разливки металлов | 1979 |

|

SU1107954A1 |

| Способ горизонтальной непрерывной разливки металлов и установка для его осуществления | 1979 |

|

SU1109243A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| Способ горизонтальной непрерывной разливки металлов | 1983 |

|

SU1138233A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| СПОСОБ ГОРИЗОНТАЛЬНОГО ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1983 |

|

SU1802460A1 |

| Способ полунепрерывной разливки металла и установка для его осуществления | 1982 |

|

SU1069933A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

1. УСТАНОВКА НЕПРЕРЬШНОЙ РАЗЛИВКИ МЕТАЛЛОВ ГОРИЗОНТАЛЬНОГО ТИПА, содержащая металлоприемник, систему подачи металла из металлоприемника в кристаллизатор, выполненную В- виде блока с сообщающимися каналами, охлаждаемый кристаллизатор с торцовыми крышками, направляющие с размещенным на них механизмом для вытягивания заготовки из кристаллизатора и устройство для разделения заготовки на мерные длины, отличающаяся тем, что, с целью увеличения выхода годного металла при непрерывной разливке и снижения материальных затрат при разделении заготовки на мерные длины, установка снабжена охлаждаемым элементом, расположенным между блоком и кристаллизатором. 2. Установка по п.1, отличающаяся тем, 4fo охлаждае- , мый элемент выполнен заодно с торцо(Л вой крьшкой кристаллизатора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шатагин О.А., Сладкоштеев В.Т | |||

| Горизонтальное негтрерьгоное литье цветных металлов | |||

| М., Металлургия, 1974, рис | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1984-08-23—Публикация

1979-12-20—Подача