Молярное соотношение указанных полиэфиров (или смесей) и диизоцианатов может находиться в пределах 1 : 1,2-2. Предпочтителен молекулярный вес макродиизоцианата 900-5000. При получении макродиизоцианата допускается возможность введения в реакционную смесь до 5% нолигидроксильных соединений или полиизоцианатов.

В качестве удлинителей молекулярной цепи могут быть использованы вода, алифатические и ароматические диамины, гидразин и его производные, дигидразиды дикарбоновых кислот. Количество удлиняющих агентов должно находиться в пределах 0,95-0,99 моль на 1 моль макродиизоцианата.

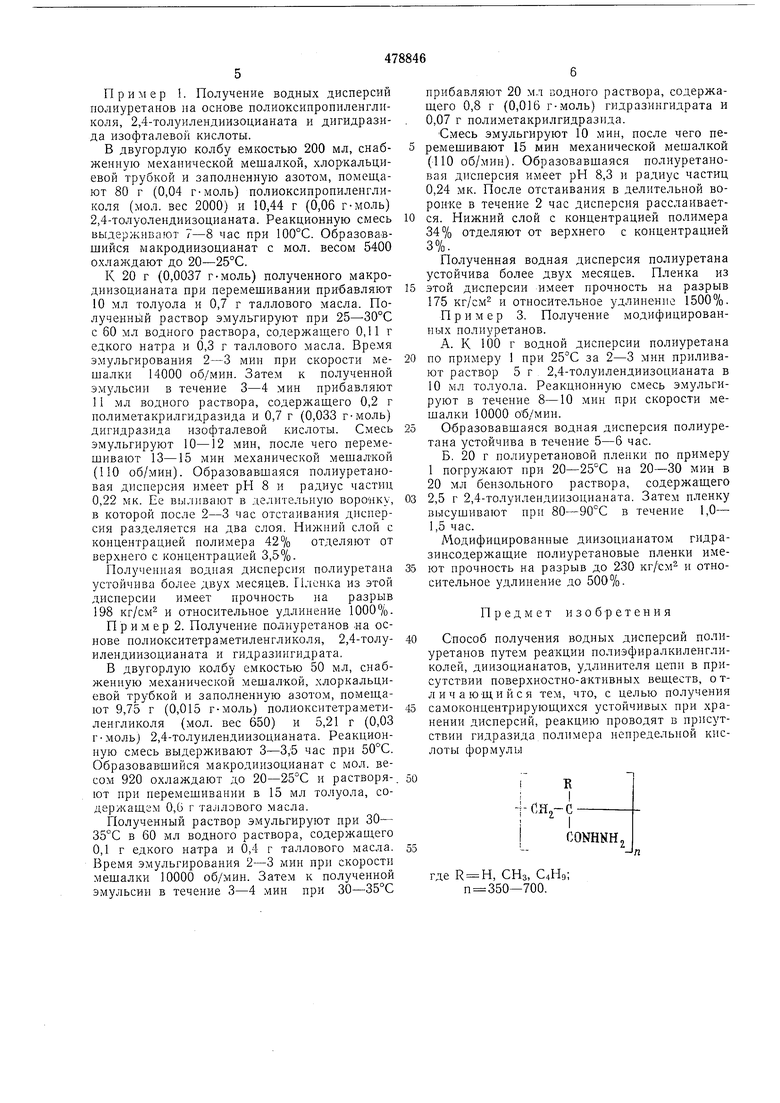

Необходимым условием образования самоконцентрирующейся устойчивой полиуретановой дисперсии является введение до 1 % водорастворимого гидразида полимера непредельной кислоты общей формулы

Б

сн,-с

CONHNH

где R n, СНз, С4Н9 и др.;

п 350-700.

Эти вещества легко образуются при взаимодействии эфиров соответствующих полимеров непредельных кислот с гидразингидратом. Эфиры полимеров непредельных кислот с мол. весом 50000-60000 получают в промышленности методом э.мульсионной поликонденсации.

В качестве ПАВ могут быть использованы эмульгирующие агенты, способные образовывать эмульсии типа масла в воде, такие как талловое масло, алкилсульфокислоты, соли высокомолекулярных органических кислот, третичные амииы, соли аминоспиртов алкилсульфатов с длинным углеводородным радикалом. Количество ПАВ составляет 2-6% от веса полимера.

Предлагаемый способ получения самоконцентрирующихся водных полиуретановых дисперсий состоит из следующих стадий.

На первой стадии проводят реакцию гидроксилсодерл ащих полиэфиров с избытком диизоцианата. В образовавшийся макродиизоцианат (мол. вес 900-5000) вводят 1,5-4% эмульгатора.

И случае высокой вязкости макродиизоцианата ею pa36aBjjHioT инертным растворителем (толуол, w-октан, ацетон, тетрагидрофуран). Полученный раствор смешивают при 25- 35°С с водой, содержащей гидроокись щелочного металла и 0,5-2% эмульгатора. Время эмульгирования макродиизоцианата 2-3 мин при числе оборотов мешалки 10000-15000 в 1 мин.

Па второй стадии к полученной эмульсии макродиизоц-ианата в течение 3-4 мин- прибавляют водный раствор, содержащий удлиняюшнй агент и гидразид полимера непредельной кислоты (полиакрилгидразид, полиметакрилгидразид и др.) Через 10-15 мин эмульгирования получают водную дисперсию полиуретана, которую затем в течение 15-20 мим 5 перемещивают при небольшой скорости механической мешалкой с лопастями. Образовавшаяся полиуретановая дисперсия имеет рН 7,7-8,5 и радиус частиц 0,2-0,24 мк. После 2-3 час отстаивания дисперсия разделяется

10 на два слоя. Верхний слой с концентрацией полимера 3-4% отделяют от нижнего, содержащего 30-60% полимера (в зависимости от исходной концентрации полиуретана). В дальнейшем при хранении нижнего слоя в течение более 2 месяцев разделения дисперсии не происходит.

Пслиуретаны кз водной дисперсии можно коагулировать прибавлением разбавленных соляной или уксусной кислоты при рП 4-5

0 или 20-30% неорганической соли (хлористый натрий, хлористый кальций).

Выпавший промытый и высушенный полимер может быть отвержден любым органическим диизОЦианатом (5-20 моль диизоциана5 та на 1 моль полимера). Обработка диизоцианатом может происходить в процессе перемалывания полимера с последующей переработкой его на вальцах при 100-130°С в течение 15-20 мин.

0 Взаимодействие свободных гидразидных групп в макромолекуле полиуретана с диизоцианатами может также нроисходить нри погруженни полиуретановых пленок в диизоцианат или его раствор.

5 Кроме того, отверждающий агент может быть диспергирован в водной дисперсии непосредственно перед переработкой ее в пленку. Образование пленки из водной дисперсии может происходить путем погружения стеклянной подложки в коагулирующий раствор, затем в водную дисперсию и снова в коагулянт. Коагулирующим раствором могут служить разбавленные соляная или уксусная кислота. Водную дисперсию можно загустить

5 прибавлением 0,5-5%-ного поливинилового спирта, олеата щелочного металла или аммония, карбоксиалкилцеллюлозы и др. Сформировавшуюся пленку промывают водой и сущат при 90-100°С. Можно получить пленку,

0 непосредственно выдерживая водную дисперсию полиуретана при 60-70°С. Однако при этом прочностные характеристики пленки значительно снижаются.

Гидр азид содержащие полиуретаны легко и

5 прочно окращиваются различными красителями в растворе и пленках. Они снособны вступать во взаимодействие с ионами металлов, образуя полихелатные комплексы. Эластичные неотвержденные пленки из них

имеют прочность на разрыв до 200 кг/см и относительное удлинение до 1000%.

Полученные по предлагаемому способу водные дисперсии полиуретанов могут быть использованы в качестве покрытий, связующих,

5 для отделки волокон, пропитки тканей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водных дисперсий катионоактивных полиуретанов | 1975 |

|

SU616267A1 |

| ВОДНЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2324718C2 |

| ВОДНЫЕ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КЛЕЯ | 2005 |

|

RU2385331C2 |

| ВПТБ | 1973 |

|

SU390726A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| МИКРОПОРИСТОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИУРЕТАН-ПОЛИМОЧЕВИНЫ | 2007 |

|

RU2443722C2 |

| Краска для флексографской печати на полиуретане | 1978 |

|

SU711074A1 |

| ДИСПЕРСИОННЫЕ АДГЕЗИВЫ II | 2008 |

|

RU2478659C2 |

| ДИСПЕРСИОННЫЕ АДГЕЗИВЫ I | 2008 |

|

RU2478660C2 |

Авторы

Даты

1975-07-30—Публикация

1973-04-24—Подача