(54) СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ КАТИОНОАКТИВНЫХ ПОЛИУРЕТАНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водных дисперсий полиуретанмочевин | 1976 |

|

SU704952A1 |

| Способ получения водной дисперсии полиуретана | 1975 |

|

SU558926A1 |

| Способ получения эластичных фосфорсодержащих полиуретансемикарбазидов | 1973 |

|

SU493486A1 |

| Способ получения пленкообразующих эластичных полиуретанов | 1973 |

|

SU440385A1 |

| Способ получения анионных полиуретановых иономеров,диспергирующихся в воде | 1980 |

|

SU979387A1 |

| Способ получения водных дисперсий полиуретановых иономеров | 1976 |

|

SU589763A1 |

| Способ получения водных дисперсий полиуретанов | 1973 |

|

SU478846A1 |

| Способ получения эластичных полиуретанов | 1983 |

|

SU1131886A1 |

| Способ получения водных дисперсий катионоактивных полиуретанов | 1979 |

|

SU896003A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 1970 |

|

SU258581A1 |

Изобретение относится к способам получения водных дисперсий катионоактивных полиуретанов, используемых в производстве искусственных кож, текстильной, буК1ажной промышленности для получения пленкообразующих материалов, пропиток, связуюших, клеев и др.

Известен способ получения водных дисперсий катионоактивных полиуретанов путем обработки линейного макродиизЬцианата с третичным атомом азота в среде полярного растворителя водным раствором неорганических или органических кислот l.

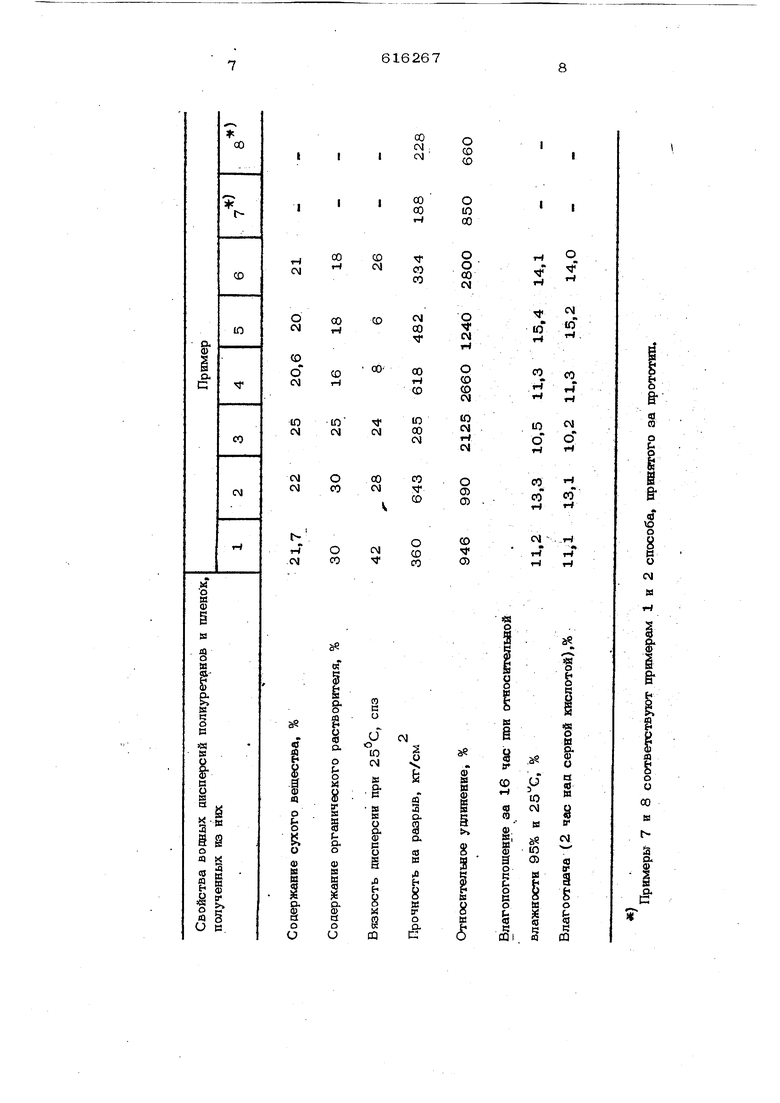

Однако полученные водные дисперсии катионоактивных полиуретанов, даже после дополнительной обработки двухосновными кислотами, многоосновными кислотами или полифункциональными солеобразователями, образуют эластичные пленки с недостаточно высокими физико-механическими показателями. Разрывная прочность таких плен-ок не превышает 228 кг/см ,

Целью изобретения является повышение физико-химических и механических свойств

гидрофильных пленочных материалов, полученных ИЗ дисперсии катионоактивных полиуретанов.

Указанная цель достигается тем, что в водный раствор кислот вводят гидразин или дигидразины дикарбоновых кислот из расчета Мольного соотношения N42 и N СО-групп, равного 0,. На первой стадии проводят реакцию между гидроксилсодержащим соединением, избытком диизоцйаната и реагентом,содержащим атом третичного азота, до образования линейного макродиизоцианата, способного к кватернизации.

Для снижения вязкости и повышения стабильности системы процесс получения водных дисперсий ведут при механическом перемешивании со скоростью 100- 15О об/мин.

Оптимальное количество ионных центро в макродиизоцианате должно быть 0,30,5 мэкв N/r полимера. От их числа зависит возможность получения водных дисперсий полиуретанов от маловязких латексов до паст. Полученный макродиизоцианат растворяют а полярном орт аническом рас- TBopiiTene, таком как диоксан, днметилформамид, диметилацетамид и др. В качестве гидроксилсодержащих соешшеннй могут быть использованы простые и сложнью олнгоэфнргликоли (мол,в. 50О- 5000) пли их смеси, в качестбе диизоцианатов - алифатнческпе, ароматическпе циизонианаты (или их смеси). Из соединений, содержащих третичный атом азота применимы N Метил- , М -этнлднэтанол амин. На второй стадии к раствору иономерного макродиизоцианата ( в диоксане, диметилформамице, диметилацетамиде и др прибавляют раствор гидразина или аи- гидразида цикарбоновой кислоты в водном растворе неорганической или органической кислоты при перемешивании механической мешалкой со скоростью 1ОО-150 об/мин. Мольное соотношение NH „ vi NCO групп равно 0,9-1,1, В первый период сливания растворов значительно возрастает вязкость системы. По мере дальнейшего смешения раствор мутнеет, затем происходит обращение фаз, в результате вязкость уменьшается и образуется относительно жидкий текучий латекс с концентрацией сухого вещества порядка 20%. Пример 1, В трехгорлую колбу емкостью 5 л, снабженную механической мешалкой, капельной воронкой и обратным холодильником, помешают 500 г сухого пол 1окс1ггетраметиленгликоля (мол.в. 1000 и 100 г W -этилдиэтаноламипа , смесь нагревают до 50С и при работающей мешалке прибавляют 325 г толуилендиизо цианата (смесь 2,4- и 2,6-изомеров 80:20). Полученную смесь выдерживают при перемешивании и 5О С в течение 30 мин после чего охлаждают до комнатной температуры и определяет процентное содержание концевых Ы СО-групп. Образовавшийся макродиизоцианат раст воряют в 15ОО г диокеана. К полученному раствору при интенсивном перемешивании прибавляют в течение 1О мин 1975 мл 0,2 н. раствора соляной кислоты, в котором содержится 23 г гидразингидрата, Перемещивание продолжают еще 2 час. Полученную вооную дисперсию наносят на стеклянные пластин} размером 10x15 см и сушат при комнапюй температуре 10-20 час, поело чего помещают 11 :лка| и вь су1п1.шают до постоянного веса при 60-70°С, П р и м е р 2, 925 г макродиизоци алато, полученного по примеру 1, рас-рворяют при перемешивании в 140О г диктетилформ,амида. Затем при интенсивно работающей мешалке прибавляют за 10 мин 1975 мл 0,2 н,раствора соляной кислоты, в которой растворено,80,2г дигидразида адипиновой кислоты. Перемешивание продолжают 2 чао,- Пленки получают, как описано в примере 1. ПримерЗ.В трехгорлую колбу емкостью 3 л, снабженную механической мешалкой, капельной воронкой и обратным холодильником, помещают 250 г полиокситетраметиленгликоля (мол,в, 100О), 45 гМ -метилдиэтаноламина и при перемешивании поднимают температуру смеси до 50 С. Затем прибавляют 162 г гексаметилендиизодианата, температуру поднимают до 1ОО С и продолжают перемешивание при температуре в течение 50 мин. Образовавшийся макродиизоцианат охлаждают до комнатной температуры и растворяют в 500 г диоксана. К полученному раствору макродиизоцианата прибавляют 1000 мл 0,2 н, соляной кислоты, в которой растворено 38 г дигидразида изофталевой кислоты. Полученную дисперсию перемешивают еще 2 час. П р и м е р 4, По методике, описанной в примере 3, из 1ОО г полиокситетраметиленгликоля (мол. в. 10ОО), 13,3г -этилднэтанолам1гаа и 52,2 г гексаметилендииаоцианата приготавливают 165,5 г макродиизоцианата 1, В трехгорлой колбе емкостью 5 л, снабженной механической мешалкой, капельной воронкой и холодильником, получают по методике, описанной в примере 1, 185 г макродиизоцианата 2 из 1ОО г полно КС итетраметилен- - . гликоля, 2О г N-этил диэтноламина и 65 , толуилендиизоцианата. Макроциизоцианат 1 растворяют в 100 г диоксана, полученный раствор переносят в трехгорлую колбу, где находится макродиизоцианат 2, добавляют в эту колбу еще 2ОО г диоксана и перемешивают при 20-25 с до растворения. К полученному раствору при интенсивном перемешивании прибавляют 1340мл 0,2 н, соляной кислоты, в которой растворено 38 г дигидразида изофталевой кислоты. Перемещивание продолжают еще 2 час. П р и м е р 5, Аналогично примеру 4 получают макродиизоцианаты 1 и 2. Из 1ОО г полиокситетраметиленгликоля (мол.в. 1ООО), 20 г N -этилдиэтаноламина, 63,2 гексаметилендиизоцианата приготовляют 183,2 г макродииаоциаиата 1. Растворяют его в 1ОО г диметилфорМамида. Из 155 г полиокс итетраметиленгликоля (мол.в. 1550), 20 гН -этилди этаполамина и 67 г толуилендинзоцианата получают 242 г прецполимера 2. Растворитют его в 300 г диметилформам да. Смешивают оба макродиизоцианата в трехгорлой колбе емкостью 3 л, снабжен ной механической мешалкой и капельной воронкой. К раствору, состоящему из 425 г полученного макродиизоцианата и 4ОО г циметилформамица при интенсивно работающей мешалке прибавляют 14ОО мл 0,2 н. соляной кислоты, содержашей 30 г дигидразида адипиновой кислоты. Образовавшуюся дисперсию перемешивают еще 2 час. П р и м е р 6. По способу, описанному в примере 3, получают макрояиизоцианат из 100 г полиокситетраметиленгликоля (мол.в. 1000), 13,3 V -этилдиэтаноламина и 50,4 г гексаметилендииэоцианата. По способу, описанному в примере 1, получают макродиизоцианат из 100 г полиокситетраметиленгликоля (мол. в. 1000), 20 г N -этилдиэтаноламина и 65,5 г толуилендиизоцианата. Оба макродиизоцианата смешивают и растворяют в ЗОО г диметилформамиоа, К полученному раствору макродиизоциана та при интенсивном перемещивании прибавляют 1ООО мл 3%-ной уксусной кислоты содержашей 8,7 г гищ азингиарата. Полученную дисперсию перемешивают при 50 С в течение 3 час. Полученные водные дисперсии полиуре танов устойчивы до 1 года. Формируют пленки из таких дисперсий при 6О-7О С в течение 2-6 час в зависимости от кон центрации и толщины слоя. Наличие семикарбазионых групп в полиуретанах, полученных благодаря введению гидразина или дигис азицов дикар- боновых кислот, значительно увеличивает полярность и жесткость макромолекулы, усиливает межмолекулярное взаимодействие и тем самым повышает физико-меха- нические свойства полиуретановых пленочных материалов, полученных из водны дисперсий. В таблице для сранения приведены свойства известных и предлагаемых водных дисперсий полиуретанов и полученных из них пленок. Как видно из таблицы , введение в иономерный полиуретан гидразина или дигидразида дикарбоновой кислоты приводит к получению водных дисперсий полиуретанов, свойства котoJ)ыx выгодно отличаются от известных по такому важному показателю, как раэрывная прочность пленок. Для предлагаемых пленок она равняется 25О-650 кгЛзМ при относительном удлинении 500-1500% в то время, как лучшие образцы плевок, полученных способом, принятым за про- тотип, имеют разрывную прочность не выше 228 кг/см, Кроме того, полученные водные дисперсии полиуретанов образуют гидрофильные пленочные материалы с высокими гигиеническими свойствами. Их влагопоглошение за 16 час равно 10-20%, влагоотдача за 8 час 9,,6 %. В материалах известного способа данные по гидрофильности полиуретанов отсутствуют. Таким образом, пленкообразующие материалы, полученные из водных дисперсий предлагаемых полиуретанов, по своим свойствам не уступают полиуретанам, синтезированным в растворе диметилформамида, которые нашли практическое использование для формирования лицевого покрытия йскусстеенной кожи различного назначения. Использование водных дисперсий полиуретанов вместо их растворов в производстве искусстввтеых кож весьма перспективно. Замена основной массы токсичного и пожароопасного растворителя диметнпформамида - водой антительно снижает токсичность, взры0оопас8ость и облегчает решение проблемы отходов производства, сточных вод и выбросов в атмосферу. Водные дисперсии полиуретанов можно также использовать в текстильной, бумажной промышленности для Получения гисфофильных покрытий, пропиток, подложек, таких как бумага картон, текстильных материалов, для придания несминае- мости и нестираемости ткани, в качестве связующих, клеев и т.д. Формула изобретения 1. Способ получения водных дисперсий катионоактивных полиуретанов путем обработки линейного макродиизоцианата с третичным атомом азота в среде полярного растворителя водным раствором неорганических или органических кислот, отличающийся тем, что, с целью улучшения физико-осимических и ме ханических свойств конечного продукта, в водный раствор кислот вводят гидразин или дигидразиды дикарбоновых кислот из расчета мольного соотношения МН -иНСО- групп, равного 0,9-1,1. 2, Способ по п. 1, о т л и ч а ю ш и и с я тем, что, с целью снижения вязкости и повышения стабильности сис темы, процесс получения водных дисперсий ведут при механическом перемешивании со скоростью 1ОО-150 об/мин. Источники информации, принятые во внимание при экспертизе: 1. Патент ФРГ № 1478586, кл. 39 b 22/04, 1969.

Авторы

Даты

1978-07-25—Публикация

1975-05-04—Подача