J. . ... . ...

ИзобретениеОТНОСИТСЯ к способу по- П

лучения терефталевой кислоты сорта цля волокна, пригодной в качестве исходного материала для процесса получения высоко-. качественного полиэфира для синтетТ1чески,х 5 волокон,

В настоящее время широко распространён «способ производства терефталевой кислоты посредством окисления алкилированного ароматического углеводорода, такого ю как параксилол в жидкой фазе молекуляр.ным кислородом или газом, его содержа-., щим, при нагревании под давлением в присутствии катализатора, содержащего оки-; си тяжелых металлов, в среде растворите 15 ля, например низшей карбоновой кислоты. Однако терефталевая- кислота, полученная по такой реакции жидкофазного окисления, содержит .такие промея2точные продукты реакции и побочные продукты, как 4-карбЬкси 20 бензальдегиа ил-толуиловая кислота. Из татсой сырой, по степени частоты п-ерефтале- ; вой кислоты не може быть получен высоко- качественный полиэфир посрейством проведения, прямой реакции полимеризаций с этйленглико 25

лем или окисью этилена. В соответствии с этим для получения высококачественного полиэфира из такой терефталевой кислоты применяют метод, согласно которому сырую терефта- левую кислоту сначала подвергают реакции образования сложного эфира для получения диметилтерефталата, затем после очистки .диметилтерефтапата получают высококачественный полиэфир в результате реакций обмена между диметилтерефталатом и этиленгликолем или окисью этилена. При применении метода, .характеризуемого отсутс вием стадии образования сложного эфира, необходимо очищать сырую терефталевую кислоту с применением различных способов очистки (например,- перекристаллизация и очистка с помощью гидрирования) до такой степени чистоты, чтобы терефталевую кислоту можно было использовать для получения высококачественного полиэфира посредством проведения прямой реакции полимеризации с этиленгликолем или окисию этилена.

Извес тен способ получения терефталевой кислоты сорта для волокна путем

проведения реакции жидкофазного окисле- ния fi-ксилола с применением особого сочетания зон реакции и осаждения. Однако данный процесс требует добавления большого количества свежей уксусной кислоты к продукту реакции для обеспечения удаления продукта реакции из реакционной системы при определенной темперйтуре. Кроме того, полученная-т рефталевая кислота имеет коэффициент молярного погашения равный около 0,03, что недостаточно для получения продукта, имеющего удовлетво рительные качественны показатели.

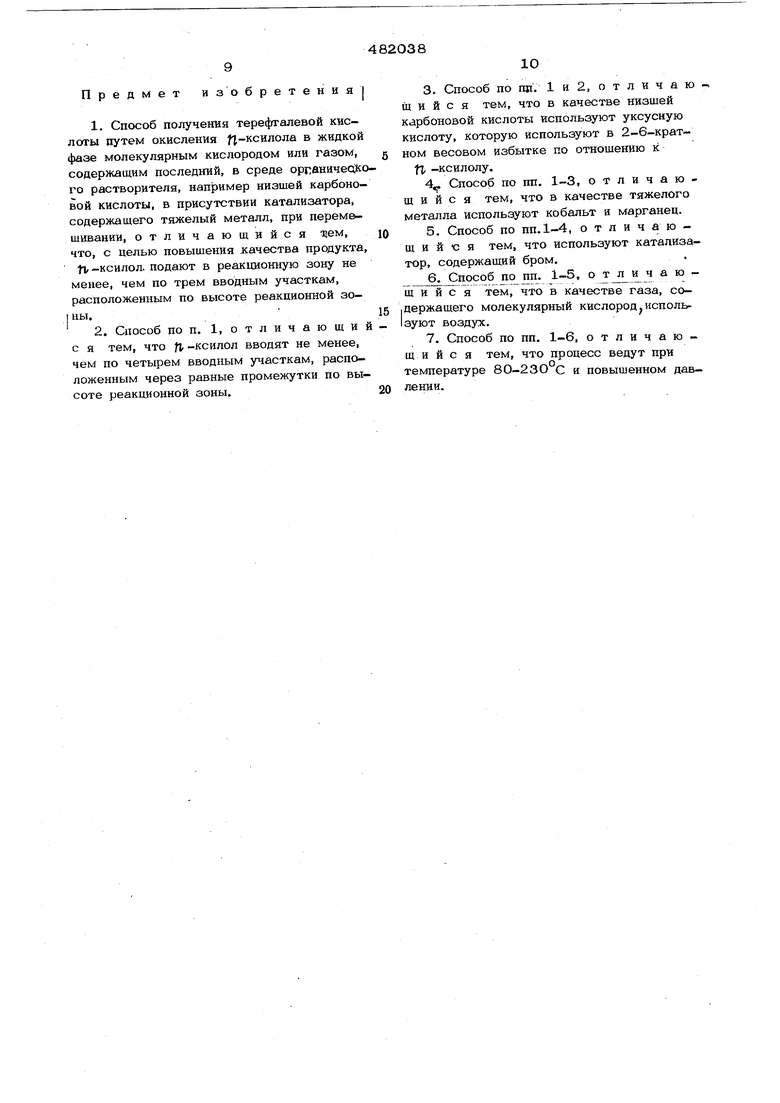

По предлагаемому способу при проведе- НИИ реакции жидкофазного окисления rt-ксилола подачу его в систему для проведения реакции необходимо производить по меньшей мере через три участка, расположенны или распределенных в вертикальном направ лении в системе для проведения реакции и, кроме тогб, при перемешивании реагирующих веществ.

При соблюдении указанных условий качество получаемой терефталевой кислоты намного улучшается по сравнению с качеством терефталевой кислоты, получаемой по обычному методу окисления, согласно которому fi -ксилол подают в систему для прведения реакции лишь через один участок подачи; кроме того, становится возможным получать терефталевую кислоту сорта для волокна, пригодную в качестве исходного сырья для получения высококачественного полиэфира посредством прямой полимеризации последнего - непосредственно за счет проведения реакции окисления ft-ксилола.

По предлагаемому способу терефталевую кислоту сорта .для волокна получают окислением fi-ксилола в жидкой фазе молекулярным кислородом или газом содержащим последний . (лучще воздухом), в присутствии катализатора, содержащего тяжелый металл, преимущественно кобал1 т и Iмарганец с введением брома, в среде органического растворителя, такого, как низшая карбоновая кислота (лучше уксусная) и в количестве 2-6-кратного избыт-ка по весу по отношению к fi -ксилолу. При окислении ft -ксилол подают в зону реакции непрерывно по меньшей мере через три участка, расположенных в вертикаль- ном направлении в нррделах реакционной зоны при перемешивании. Этот процесс предпочтительно вести при 80.-230°С и повышенном давлении нескольким участкам подачи, размешенным в реакционной системе в вертикальном направлении. При этом отпааает необходимость в проведении сложных цшюлнительиых операций по очистке продукта.

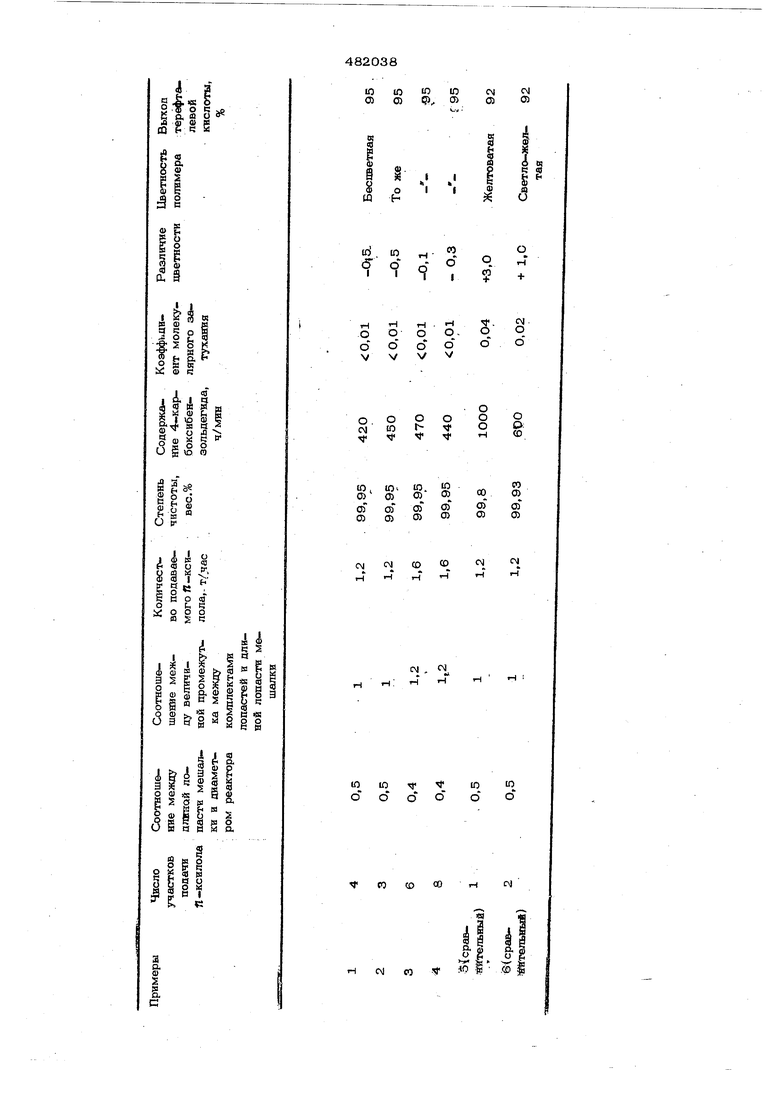

Пример 1. В реактор загружают 6 т уксусной кислоту, 5,4 кг ацетата кобальта (тетрагидрат) ,1,3 кг ацетата марганца (тетрагидрат) и 18 кг бромисто го натрия. После нагревания реакционной системы до 190 с давление повышают

до 2О кг/см подачей инертного газа, после чего приступают к непрерьшной подаче в реакционную систему воздуха и

fl -ксилола с целью проведения реакции его окисления. В этом случае ft -ксилол . подают через четыре подводящих участка,

.расположенных поблизости от перемешивающих лопастей в течение ЮО мин при .

jскорости подачи через каждый участок ЗОО кг/час (общее количество подаваемо, го П -ксилола составляет 1,2 т/час). Воздух подают в р кционную систему в количестве 4,2 нм на 1 кг П-ксилола. Реакцию проводят при вращении мешалки со скоростью 100 об/мин, причем затрачиваемая мощность привода со-ставляет 9 л. с. на 3785 л жидкой реакционной смеси. .По окончании реакции продукт реакции отводят. После разделения продукта реакции на твердые и жидкие составные части промывают целевой продукт уксусной кислотой. Свойства и выход терефталевой кислоты, полученной этим

способом, приведены в таблице.

Пример 2. Процесс ведут по примеру 1 с тем отличием; что Н -ксилол подают в течение 100 мин через три приемных участка, расположенных поблизости от трех групп перемешивающих лопастей в количестве 4ОО кг/час (общее, количество rt -ксилола составляет 1,2 т/час), рвойства и выход терефталевой кислоты приведены в таблице.

Пример 3. Смесь каа-ализатора с растворителем, содержащую 6 т уксус; ной кислоты, 65,4 кГ ацетата (тетрагидрата), 1,3 кг ацетата марганца (тетрагидрата) и 18 кг бромистого натрия в количестве 4,8 т/час, подают совместно с /Z-ксилолом, который направляют через 6 В.ХОДНЫХ участков, из которых четыре расположены поблизости от перемешивающих лопастей, а два - в промежутках между первым и вторым комплектами перемешивающих лопастей и, соответственно, между вторым и третьим комплектами перемешиваюши.х лопастей при колчестве подаваемого через каждый участок fl -ксилола 267 кг/час. Общее количество ц, -ксилола 1,6 т/час. Воздух поступает в количестве 4,2 на 1 кг fl-ксилола. проходит при температуре 19О С и дапенни 2О кг/см, длительность отстаивания в среднем 75 NfflH, скорость вращения мешалки 145 об/мин, мощность, затрачиваемая на приводе мещалки, 9 л. с. на 100О галлонов (3785 л) жидкой реакционной смеси. За время проведения реакции продукт реакции непрерывно выводят из реакционной системы с таким расчетом, чтобы уровень жидкости в реакторе был постоянным. После того, как реакция достигнет стационаркого ссЕтоянйя, продукт реакция выводят, о тделяют твердые продукты от жидких и промывают целевой продукт уксусной кислотой. Свойства и выход терефталевой кислоты приведены в таблице.

Пример 4. noBTOpsnoT процедуру, i описанную в примере 3, с тем отличием, j что смесь 1,6 т/час ft-ксилола и 4,8 т/ча смеси катализатора с растворителем, имею- щей такой же состав, как в примере 3, подают в реакционную систему черер 8 входных участков, из которых четыре размещены поблизости от четырех комплектов перемешивающих лопастей, три - в промежутках

: между комплектами перемещивающих лопасте и один - поверх первого комплекта. Через каждый участок подают tl -ксилол в количестве 200 кг/час. Свойства и выход терефталевой кислоты, полученной указанным сера- зом, приведены в таблице.

Пример 5iсравнительный). Процесс проводят аналогично примеру 1 и с тем же реактором, но с подачей М -ксилола через один входной участок, располоясенный поблизости от второго комплекта перемешивающих лопастей, в количестве 1,2 т/час. Свойства и выход терефталевой кислоты приведены

в таблице.

Пример 6. (сравнительный). Процесс проводят аналогично примеру 1 и с той ше аппаратурой, но fi-ксилол подают через два входных участка, расположенных поблизости от первого и третьего комплектрв ;перемешивающих лопастей, в количестве 160О кг/час через каждый участок (общее iкoли ecтвo 7,-ксилола составил 1,2 т/час) Свойства и выход терефталевой кислоты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изо-или терефталевой кислоты | 1977 |

|

SU793378A3 |

| Способ получения бензолди- или трикарбоновых кислот | 1974 |

|

SU674667A3 |

| Способ получения терефталевой кислоты | 1971 |

|

SU499799A3 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ В БАРБОТАЖНОЙ КОЛОННЕ РЕАКТОРНОГО ТИПА | 2005 |

|

RU2363534C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ БЕНЗОЛДИКАРБОНОВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ОЧИСТКИ | 1993 |

|

RU2047594C1 |

| Способ получения ароматических карбоновых кислот | 1972 |

|

SU426461A1 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2005 |

|

RU2382758C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙКИСЛОТЫ | 1969 |

|

SU257374A1 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2006 |

|

RU2435753C2 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2005 |

|

RU2388745C2 |

Авторы

Даты

1975-08-25—Публикация

1972-01-14—Подача