Изобретение относится к способу получения изомеров бензолдикарбоновой кислоты с высокой степенью чистоты, причем этот способ не требует стадии очистки методом гидрирования.

Терефталевую кислоту, исходный мономер для производства полиэфирных пленок и волокон, обычно получают так называемым SD-способом, который заключается в окислении п-ксилола молекулярным кислородом в присутствии катализаторов, включающих тяжелые металлы, в среде растворителя уксусной кислоты. Однако, терефталевая кислота, полученная по этому способу, содержит большие количества (1000-3000 ч на миллион) 4-карбоксибензальдегида (4-КБА), который не пригоден для производства полиэфирных пленок и волокон. Поэтому обычно осуществляют взаимодействие терефталевой кислоты (ТК) с метанолом с образованием диметилтерефталата, который легко очищается и реагирует с гликолем с образованием полиэфира. Другим способом очистки телефталевой кислоты является растворение терефталевой кислоты в воде при высоких температуре и давлении и обработка полученного раствора водородом над катализаторами на основе благородных металлов, включая палладий, с получением терефталевой кислоты с высокой степенью чистоты, содержащей менее 25 ч на миллион 4-КБА. Однако оба этих способа имеют недостатки. При осуществлении первого способа очистки, с использованием диметилтерефталата, при получении полиэфира образуется метанол. При осуществлении второго способа на стадиях окисления и очистки применяют разные растворители, катализаторы и параметры процесса, поэтому необходимы две разные установки.

Для устранения трудностей, возникающих при осуществлении этих способов, было предложено несколько методов.

Известен способ получения ТК окислением п-ксилола молекулярным кислородом в присутствии соединения тяжелого металла и соединения брома, растворенных в уксусной кислоте с получением ТК со степенью конверсии более 90% Техническую ТК, полученную по этой реакции, измельчают в среде уксусной кислоты при 140-230оС в присутствии молекулярного кислорода для уменьшения среднего диаметра частиц более, чем на 20% Шлам, полученный на этой первой стадии очистки, окисляют на второй стадии при температуре по меньшей мере на 10оС выше, чем температура на первой стадии, или при температуре в интервале 180-300оС для того, чтобы получить очищенную ТК, пригодную для получения полимера [3] Для осуществления этого процесса требуется специальное оборудование для измельчения терефталевой кислоты, что вызывает технические трудности при обеспечении высокой скорости вращения мешалки, если последняя применяется для измельчения. Кроме того, этим методом трудно получить ТК с высокой степенью чистоты, содержащую менее 0,0025% 4-КБА.

Известен также метод очистки ТК, заключающийся в обработке кислородсодержащим газом технического продукта, полученного жидкофазным каталитическим окислением п-ксилола в среде уксусной кислоты в присутствии катализаторов, состоящих из соединений кобальта, марганца, хрома, церия, свинца или их смесей в количестве 0,01-5,0% веса ТК, подвергаемой очистке [2] Процесс осуществляют в течение 1 ч при 250оС. Недостатком этого способа является продолжительное контактирование реагентов при высокой температуре, что вызывает окисление как примесей, так и уксусной кислоты.

Наиболее близким по технической сущности и достигаемому результату к способу получения ТК с высокой степенью чистоты является метод постадийного окисления п-ксилола кислородсодержащим газом в среде уксусной кислоты в присутствии катализаторов, содержащих кобальт-марганец-бром [1] Процесс проводят в четыре стадии. На первой стадии п-ксилол окисляют при 180-230оС в течение 40-150 мин, при этом степень конверсии п-ксилола составляет более 95% На второй стадии температура на 20-90оС ниже, чем температура первой стадии, а время реакции составляет 20-90 мин, третью стадии реакции проводят при 235-290оС в течение 10-60 мин, четвертую стадию при ≈ 260оС. ТК, полученная этим методом, содержит 0,027% 4-КБА, и поэтому имеет ограниченное применение для производства полиэфирных волокон и пленок.

Основные недостатки этого способа заключаются в следующем:

а) высокая температура (≈ 260оС), используемая для доокисления примесей (вторая и четвертая стадии), вызывает окисление не только этих примесей, но и уксусной кислоты, что ухудшает технические и экономические показатели процесса;

б) довольно большая продолжительность первой стадии окисления п-ксилола (90 мин) уменьшает производительность процесса;

в) высокое содержание 4-КБА (0,027%) в ТК ограничивает возможность ее использования в производстве высококачественных полимеров.

Изобретение относится к технологии получения изомеров бензолдикарбоновых кислот (БДК) без стадии очистки технических изомеров БДК методом каталитического гидрирования примесей и осуществления селективного жидкофазного окисления с минимальной потерей растворителя.

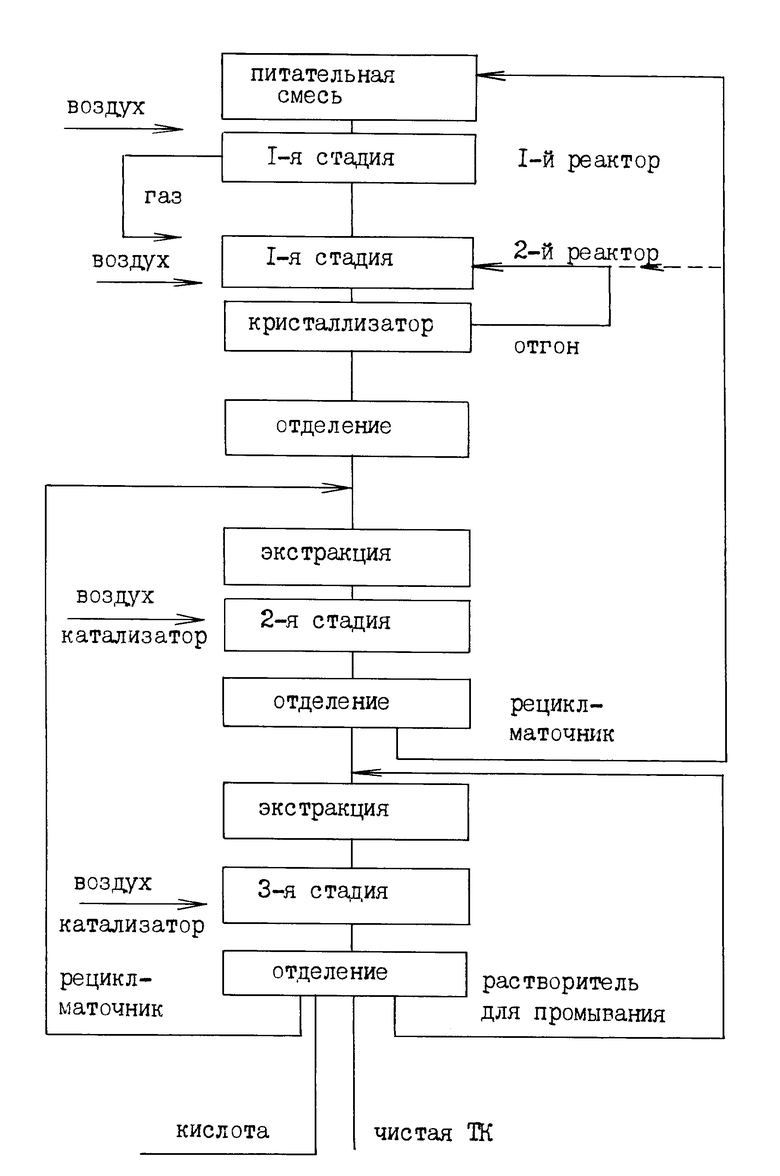

Было установлено, что эта задача может быть решена методом трехстадийного жидкофазного окисления изомеров ксилола кислородсодержащим газом в среде низшей алифатической кислоты при 150-230оС и повышенном давлении в присутствии катализаторов, состоящих из солей кобальта и марганца и галоидных соединений, модифицированных добавками соединений тяжелых металлов (Ме), например, никеля, хрома, циркония, церия, взятых в отдельности или в смеси друг с другом. После каждой стадии продукт отделяется от растворителя и обрабатывается возвращаемым в цикл растворителем для повышения эффективности следующей стадии экстракции. После такой замены растворителя шлам БДК подвергается стадии экстракции для удаления примесей, содержащихся в твердом веществе, в раствор с тем, чтобы эти примеси подвергнуть селективному окислению на следующей стадии окисления.

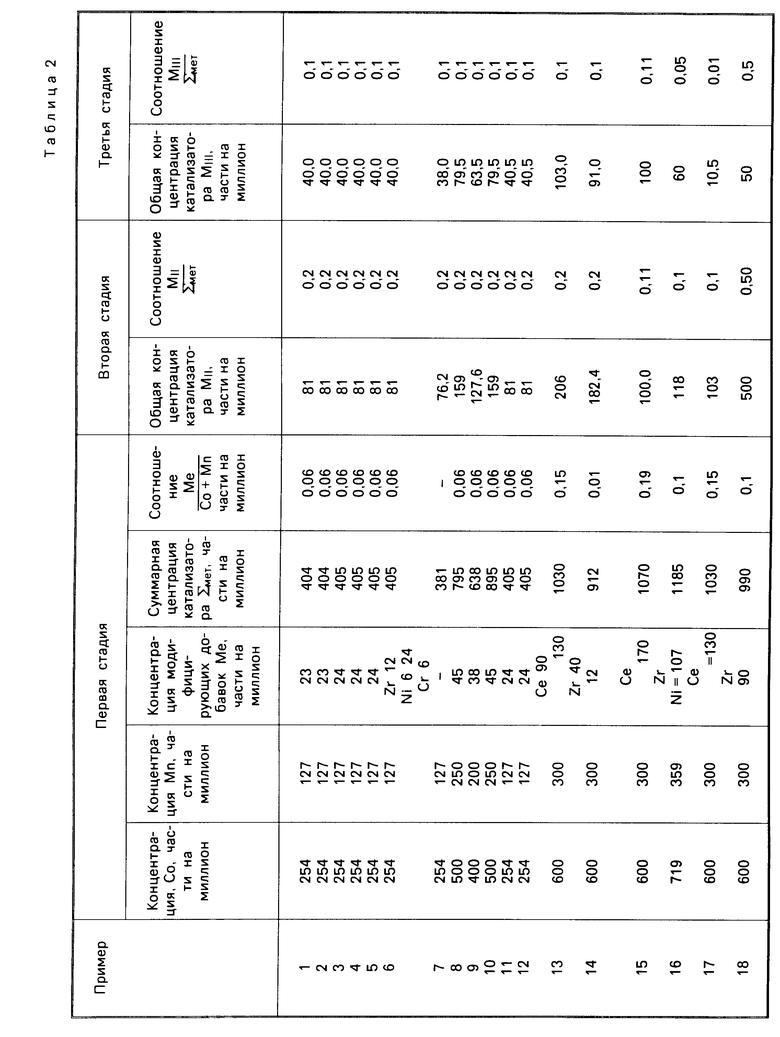

Соотношение концентраций модифицирующих добавок металлов (Ме) по отношению к Со и Mn должно быть в интервале (Со+Mn):Me=1:0,01-0,2.

Относительные концентрации катализаторов на каждой стадии составляют первая:вторая:третья=1:0,1-0,5:0,01-0,1.

В качестве галоидных соединений применяют соединение брома или смесь соединений брома и хлора в соотношении Br:Cl=1:0,001-0,5. Питательную смесь, содержащую изомер ксилола, растворитель и катализаторы, нагревают до температуры выше температуры растворения катализатора и твердых рециркулируемых продуктов окисления, но ниже температуры окисления и подают в реакционную зону первого реактора первой стадии противотоком к направлению вращения жидкого потока в реакторе с линейной скоростью 6-30 м/c в виде ограниченных затопленных струй.

Реакционную смесь обрабатывают молекулярным кислородом или кислородсодержащим газом при 150-230оС до остаточного содержания изомера КБА, равного 0,1-0,4% в продукте реакции.

Поток, выходящий из первого реактора, направляют во второй реактор первой стадии, где его обрабатывают смесью молекулярного кислорода или кислородсодержащего газа, выходящего из первого реактора, и обезвоженным (Н2О ≅5% ) уксуснокислым раствором в виде отгона из кристаллизаторов на первой стадии и/или рециклового маточного раствора после выделения бензолдикарбоновой кислоты на второй стадии до получения остаточной концентрации изомера КБА, равной 0,05-0,15% Реакционная смесь затем подается в кристаллизатор и сепаратор, а полученный отжатый продукт обрабатывается растворителем, рекуперированным с третьей стадии окисления в таком количестве, чтобы по меньшей мере 60% первоначального растворителя были вытеснены рекуперированным растворителем. Эту суспензию нагревают до 200-250оС и выдерживают при этой температуре 5-60 мин для экстракции примесей. Затем суспензию охлаждают и обрабатывают молекулярным кислородом или кислородсодержащим газом на второй стадии окисления до получения остаточной концентрации изомера КБА в продукте реакции, равной 0,02-0,03%

Реакционную смесь затем передают в кристаллизатор и сепаратор, полученный продукт обрабатывают рециклом-растворителем, выходящим из емкости промывки, до тех пор, пока по меньшей мере 60% первоначального растворителя не будет вытестено рециклом. Полученный шлам нагревают до 200-250оС и выдерживают 5-60 мин до экстракции примесей. На третьей стадии окисления шлам снова охлаждают и обрабатывают молекулярным кислородом или кислородсодержащим газом для получения изомера бензолдикарбоновой кислоты с высокой степенью чистоты, содержащего менее 0,0025% изомера КБА.

Преимущество изобретения заключается в селективном окислении изомеров ксилола с получением изомеров бензолдикарбоновых кислот с высоким выходом при умеренных температурах, при этом практически полностью исключаются побочные реакции, вызывающие образование окрашенного высокомолекулярного продукта. С этой целью при осуществлении способа на каждой стадии используют подходящую каталитическую композицию и концентрацию. Использование низкой концентрации тяжелых металлов и добавок металлов, а также применение смеси галоидных соединений обеспечивает возможность контроля над протеканием быстрых и медленных реакций. Метод подачи реагентов в реактор для обеспечения почти постоянного распределения в зоне реакции в значительной степени снижает потерю низшей алифатической кислоты, используемой в качестве растворителя, вследствие окислительного разложения. Применение вытеснения растворителя и экстракция примесей в промежутке между стадиями окисления повышает эффективность селективного окисления примесей. В результате способ по предлагаемому изобретению приводит к получению высокочистых изомеров бензолдикарбоновой кислоты, содержащих менее 0,0025% изомера КБА и имеющих индекс цветности не более 10оН, при очень низких потерях растворителя (35-40 кг/т БДК).

На чертеже показана схема способа по данному изобретению.

Изобретение иллюстрируется следующими примерами.

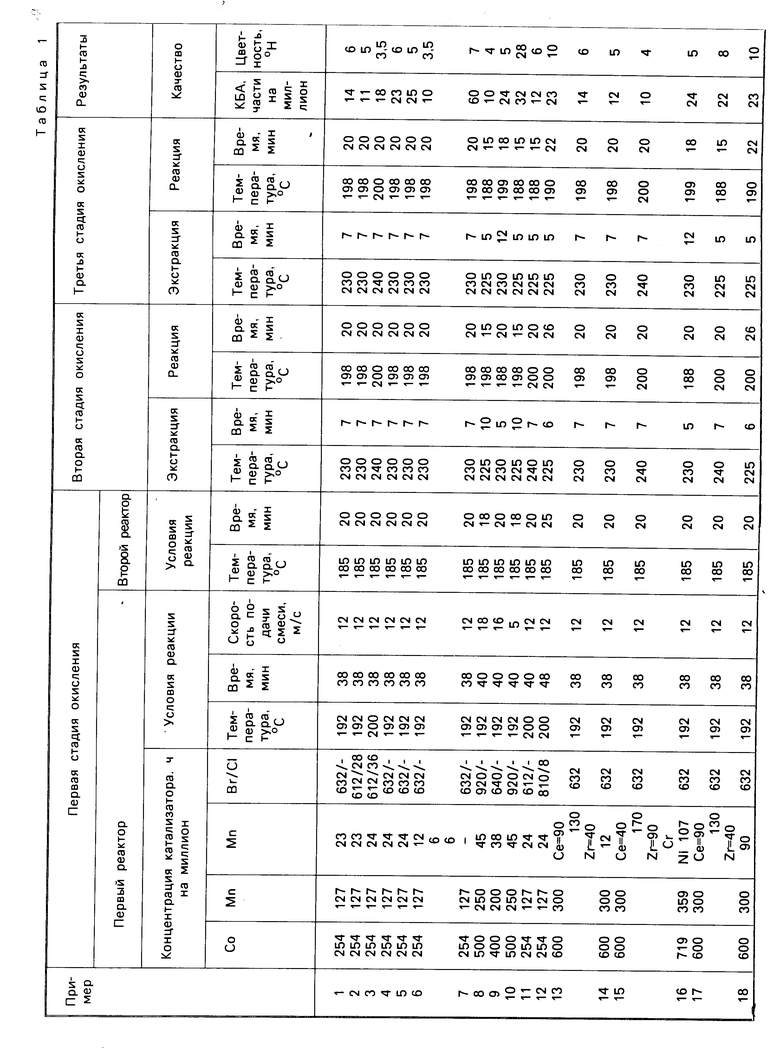

П р и м е р 1. Окисление п-ксилола осуществляют в установке непрерывного действия, состоящей из сборника для питательной реакционной смеси (ПРС), насоса, реактора окисления, снабженного мешалкой, конденсатора и кристаллизатора. В сборник ПРС загружают реакционную смесь следующего состава, г: уксусная кислота 2020 п-ксилол 330 тетрагидрат ацетата Со 2,4 тетрагидрат ацетата Mn 1,2 цирконилбромид 0,24 бромистоводородная кислота (40%) 3,61

До пуска реактора ПРС нагревают при 160оС. После достижения указанной температуры включают насос и в реактор подают ПРС. Почти одновременно подают воздух. В этот момент температура составляет 192оС. Состав газов (О2, СО, СО2), температуру, давление, скорости подачи ПРС и воздуха постоянно записываются. Через регулярные промежутки времени отбирают пробы жидких продуктов реакции, содержащих твердую фазу. Образец разделяют на жидкую и твердую фазы, качественный и количественный анализ которых осуществляют методами хроматографии, полярографии и спектрометрии.

После окончания окисления шлам из первого реактора первой стадии окисления подают во второй реактор первой стадии окисления и обрабатывают при 185оС смесью воздуха и газа, выходящего из первого реактора первой стадии окисления, и отгона из конденсатора кристаллизатора, расположенного на первой стадии.

ТК, полученную на фильтре первой стадии, обрабатывают маточником, возвращаемым в цикл после третьей стадии окисления, и подают в реактор второй стадии окисления. Содержимое реактора нагревают до 230оС и затем выдерживают 7 мин. Температуру постепенно понижают до по меньшей мере 198оС. Концентрация катализатора в реакционной массе в 5 раз меньше концентрации катализатора в реакционной массе в первом реакторе первой стадии окисления. Осуществляют вторую стадию окисления. Результаты показывают, что содержание 4-КБА в ТК уменьшается от 950 ч на миллион (0,095%) до 210 ч на миллион (0,021%), а индекс цветности уменьшается от 9 до 7оН. Осадок ТК, полученный на второй стадии окисления, обрабатывают рециклом уксусной кислотой, используемой для промывки после третьей стадии реакции, и полученный шлам, как на второй стадии, нагревают до 230оС, выдерживают 7 мин и охлаждают по меньшей мере до 198оС. Затем осуществляют третью стадию окисления. Количество катализаторов, добавляемых в реактор третьей стадии, в 10 раз меньше количества катализатора в первом реакторе первой стадии окисления. Затем продукт охлаждают, отделяют ТК и промывают свежей уксусной кислотой. Условия проведения процесса окисления и полученные результаты приведены в табл.1. Содержание 4-КБА в ТК уменьшается от 210 ч на миллион до 14 ч на миллион (0,0014%), а индекс цветности от 7 до 6оН.

П р и м е р 2. Процесс осуществляют, как в примере 1. Единственное отличие состоит в том, что цирконилбромид заменяют цирконилхлоридом в эквимолярном количестве в расчете на цирконий. Полученные результаты вследствие замены цирконилбромида цирконилхлоридом в отношении индекса цветности не изменяются, однако, содержание 4-КБА в ТК уменьшается от 14 ч на миллион (0,0014%) до 11 ч на миллион (0,0011%).

П р и м е р 3. Процесс осуществляют, как в примере 1. Единственное отличие состоит в том, что в составе катализатора вместо цирконилбромида берут гексагидрат хлорида никеля. Содержание 4-КБА в ТК аналогично данным по примеру 2, но индекс цветности улучшается.

П р и м е р 4. Процесс осуществляют в условиях примера 1. Единственным отличием является замена соединения циркония на соединение церия. Полученные результаты свидетельствуют о получении ТК с высокой степенью чистоты.

П р и м е р 5. Процесс проводят, как в примере 1, единственное отличие заключается в замене соединения циркония на соединение хрома. Результаты свидетельствуют о получении ТК с высокой степенью чистоты.

П р и м е р 6. Процесс осуществляют, как в примере 1, но в качестве модифицирующих добавок используют одновременно ацетаты Zr, Ni и Cr. Качество ТК улучшается как по содержанию 4-КБА, так и в отношении индекса цветности.

П р и м е р 7 (сравнительный). Процесс проводят в условиях примера 6, но исключают модифицирующие добавки, и в составе катализатора остаются только Со, Mn и Br. Полученная ТК по содержанию 4-КБА не отвечает требованиям, предъявляемым к высокочистым продуктам, и индекс цветности хуже, чем у ТК, полученной по примерам с использованием модифицирующих добавок солей Zr, Ce, Cr, Ni.

П р и м е р ы 8, 9. Процесс осуществляют в установке окисления п-ксилола непрерывного действия, включающей два последовательных реактора, в условиях примера 1. Первый и второй реакторы снабжены двухъярусными турбинными мешалками. В реакторе имеются четыре сопла для ввода реакционной смеси со скоростью 18 м/с. Потоки, выходящие из форсунок, направляются противотоком к направлению вращения реакционной массы вблизи периферии лопастей мешалки. ТК, полученная на первой стадии, подвергается доокислению на второй и третьей стадиях. Результаты приведены в табл.1 и 2. Получают высокочистую ТК.

П р и м е р 10 (сравнительный). Эксперимент осуществляют в условиях примера 8 за исключением того, что реакционную смесь подают не через сопла, а по четырем трубам со скоростью 5 м/с. В результате индекс цветности ТК намного превышает допустимый предел.

П р и м е р ы 11, 12 (сравнительные). Процесс осуществляют с использованием о- и м-ксилола в условиях примера 1. Единственное отличие заключается в замене соединения циркония на соединение никеля. Получают изофталевую и фталевую кислоты с высокой степенью чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ФТАЛЕВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 1993 |

|

RU2047595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1998 |

|

RU2163592C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2155098C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2003 |

|

RU2254324C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИН-2,6-ДИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2030386C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ ИЗОМЕРОВ ЦИМОЛА И ДИИЗОПРОПИЛБЕНЗОЛА | 2009 |

|

RU2415836C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ КСИЛОЛЬНЫХ ФРАКЦИЙ | 2009 |

|

RU2430911C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 2004 |

|

RU2266277C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСИМИДА 2,2-БИС [4(3,4-ДИКАРБОКСИФЕНОКСИ)ФЕНИЛ]-ПРОПАНА | 1992 |

|

RU2036906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА β -ДИЭТИЛАМИНОЭТИЛОВОГО ЭФИРА П-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 1994 |

|

RU2083557C1 |

Использование: в производстве пленок и волокон. Сущность: продукт-изомер бензолдикарбоновых кислот. Индекс цветности: 7 град. Н-6 град.Н. Содержание 4 КБА 14 млн. Реагент 1: n-ксилол. Реагент 2: воздух. Условия процесса: в присутствии Co-Mn катализатора, содержащего Ni, Cr, Zr, Ce или их смеси и галоидное соединение, при этом после первой стадии окисления, состоящей из двух ступеней, осадок отделяют от растворителя и затем обрабатывают возвращаемым в цикл растворителем, затем полученный шлам нагревают до высокой температуры для экстракции примесей, содержащихся в твердом продукте, охлаждают и обрабатывают воздухом и катализаторами на второй стадии окисления. Осадок, полученный на второй стадии окисления, отделяют снова от растворителя и обрабатывают еще раз рециклом-растворителем, затем нагревают до высокой температуры для экстракции, охлаждают и обрабатывают воздухом и катализаторами на третьей стадии окисления. 6 з. п. ф-лы, 2 табл. 1 ил.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1995-11-10—Публикация

1993-09-28—Подача