1

Изобретение может быть использовано в станкостроении, например при обработке валков для поперечно-винтовой прокатки шаровых заготовок.

Известны способы обработки поверхностей, выполненных по архимедовой спирали с круговым профилем в осевом сеченни, вращающимся инструментом с сообщением детали винтового движения. Ири обработке используют фасонные дисковые фрезы.

Однако инструмент, применяемый для осуществления предлагаемого способа, имеет высокую стоимость вследствие сложности его изготовления. Кроме того, инструмент работает в «закрытом пазу с больщой щириной срезаемого слоя, что приводит к вибрациям и, следовательно, к снижению точности и производительности обработки.

Цель изобретения - повыщение точности и производительности обработки при одновременном снижении себестоимости процесса.

Для этого обработку ведут инструментом конической формы, например фрезой, плоскость большего основания которого совмещают с осевой плоскостью обрабатываемой детали.

С целью повышения стойкости инструмента на нем выполняют цилиндрическую зачистную кромку, длину которой определяют, исходя из

величины допустимого искажения профиля и угла подъема винтовой линии.

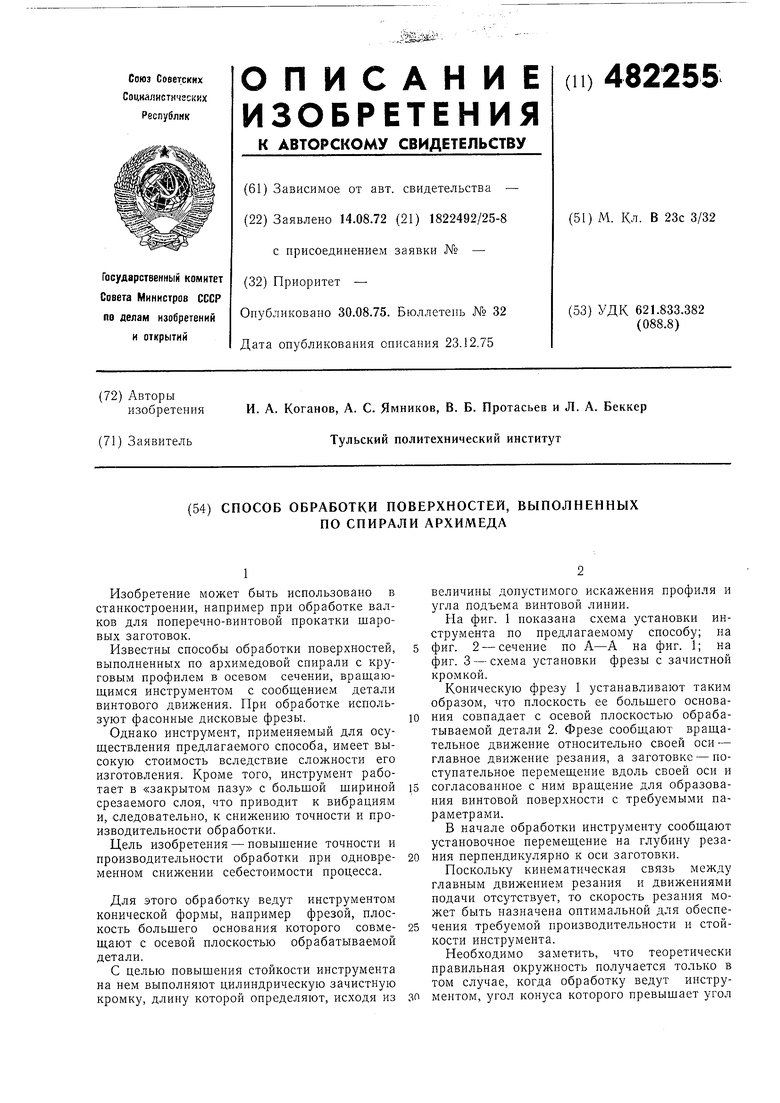

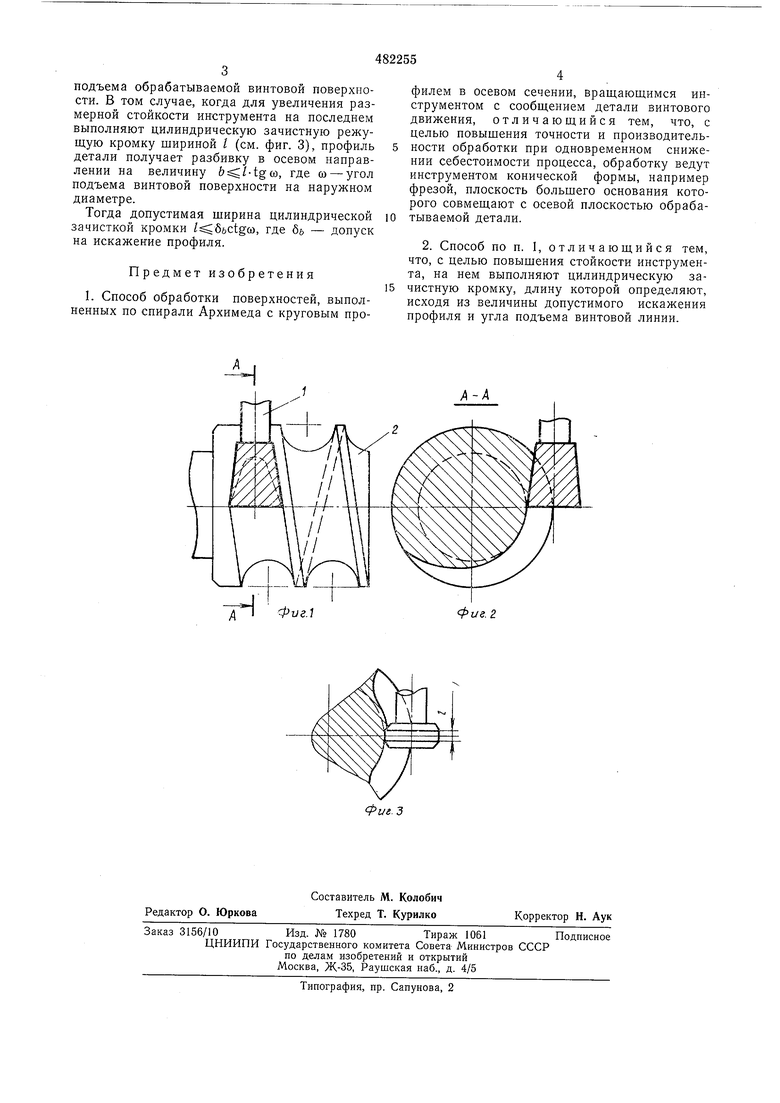

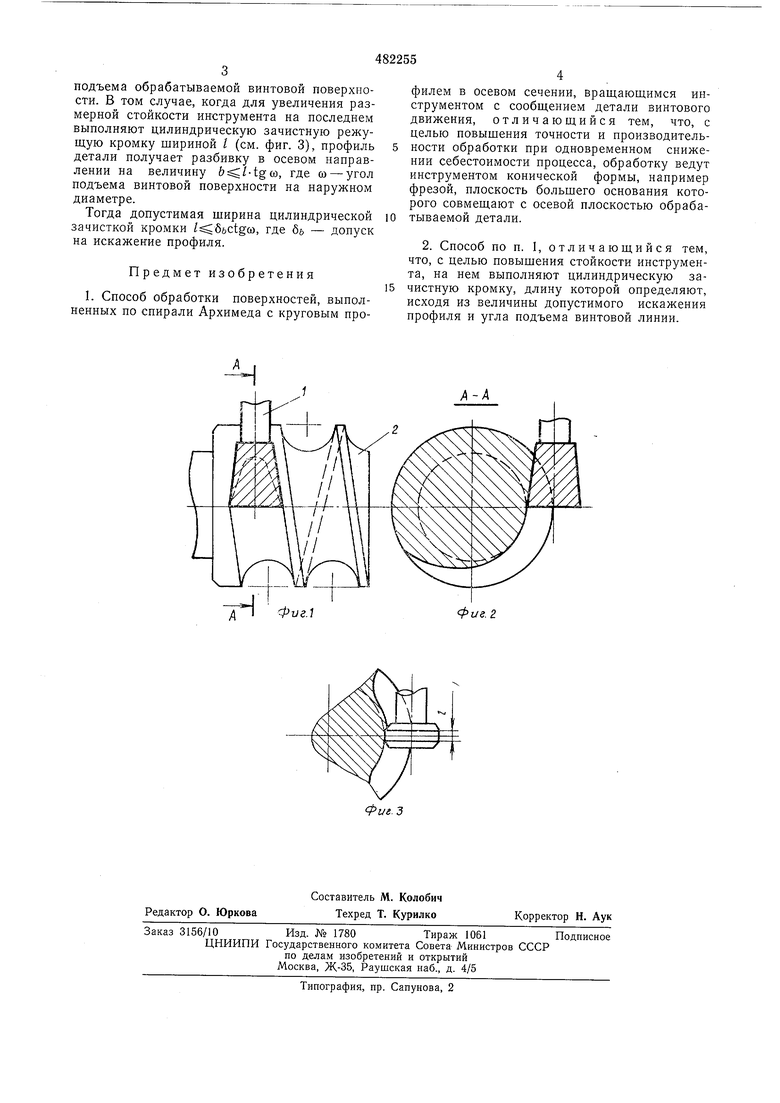

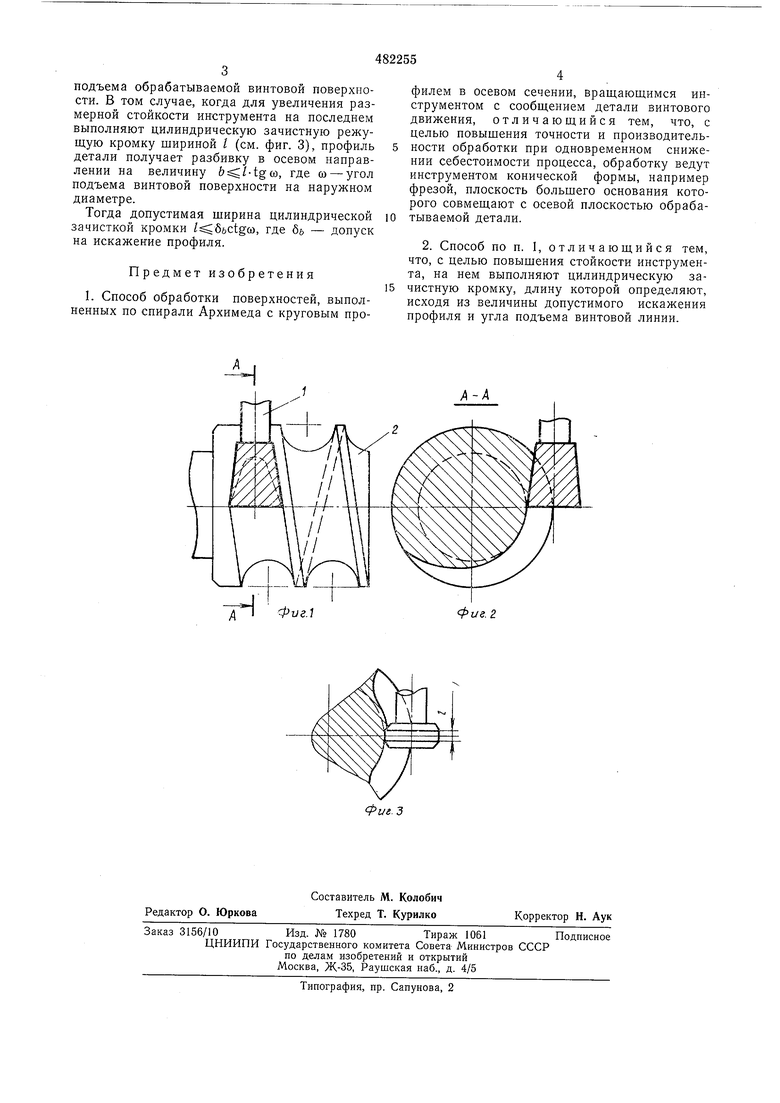

На фиг. 1 показана схема установки инструмента по предлагаемому способу; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - схема установки фрезы с зачистной кромкой.

Коническую фрезу 1 устанавливают таким образом, что плоскость ее большего основаНИИ совпадает с осевой плоскостью обрабатываемой детали 2. Фрезе сообщают вращательное движение относительно своей оси - главное движение резания, а заготовке - поступательное перемещение вдоль своей оси и согласованное с ним вращение для образования винтовой поверхности с требуемыми параметрами.

В начале обработки инструменту сообщают установочное перемещение на глубину резания перпендикулярно к оси заготовки.

Поскольку кинематическая связь между главным движением резания и движениями подачи отсутствует, то скорость резания может быть назначена оптимальной для обеснечения требуемой производительности и стойкости инструмента.

Необходимо заметить, что теоретически

правильная окружность получается только в

том случае, когда обработку ведут инструментом, угол конуса которого превышает угол

подъема обрабатываемой винтовой поверхности. В том случае, когда для увеличения размерной стойкости инструмента на последнем выполняют цилиндрическую зачистную режущую кромку шириной / (см. фиг. 3), профиль детали получает разбивку в осевом направлении на величину b l-tgiu, где ю - угол подъема винтовой поверхности на наружном диаметре.

Тогда допустимая ширина цилиндрической зачисткой кромки l SbCiga), где бб - допуск на искажение профиля.

Предмет изобретения

I. Способ обработки поверхностей, выполненных по спирали Архимеда с круговым профилем в осевом сечении, враш,ающимся инструментом с сообш,ением детали винтового движения, отличающийся тем, что, с целью повышения точности и производительности обработки при одновременном снижении себестоимости процесса, обработку ведут инструментом конической формы, например фрезой, плоскость большего основания которого совмещают с осевой плоскостью обрабатываемой детали.

2. Способ по п. I, отличающийся тем, что, с целью повышения стойкости инструмента, на нем выполняют цилиндрическую зачистную кромку, длину которой определяют, исходя из величины допустимого искажения профиля и угла подъема винтовой линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования цилиндрической поверхности | 1987 |

|

SU1511013A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ КОМПЛЕКТА ВИНТОВ | 2008 |

|

RU2387522C1 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306201C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306202C1 |

| Способ обработки зубьев цилиндрических зубчатых колес | 1981 |

|

SU1096058A1 |

| СПОСОБ ОБРАБОТКИ КОМПЛЕКТА ВИНТОВ | 2008 |

|

RU2381877C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

А-А

фиг. 2

Авторы

Даты

1975-08-30—Публикация

1972-08-14—Подача