1

Изобретение предназначено для использования в целлюлозно-бумажной промышленности и в промышленности строительных материалов.

Известны ванны картоноделательных машин с прямоточной подачей массы, содержаш,ие корпус, сеточный цилиндр, насосы и трубопроводы для подачи массы.

Однако такие ванны не позволяют получить полотно с хорошей структурой элементарного слоя. Кроме того, при использовании ванн известных конструкций наблюдаются большие потери мелкоговолокна.

С целью повышения качества формуемого полотна к корпусу ванны в начале зоны формования полотна присоединен дополнительный трубопровод для подачи на сеточный цилиндр длинноволокнистой массы. Кроме того, между выходным сечением дополнительного трубопровода и сеточным цилиндром установлены перфорированные решетки.

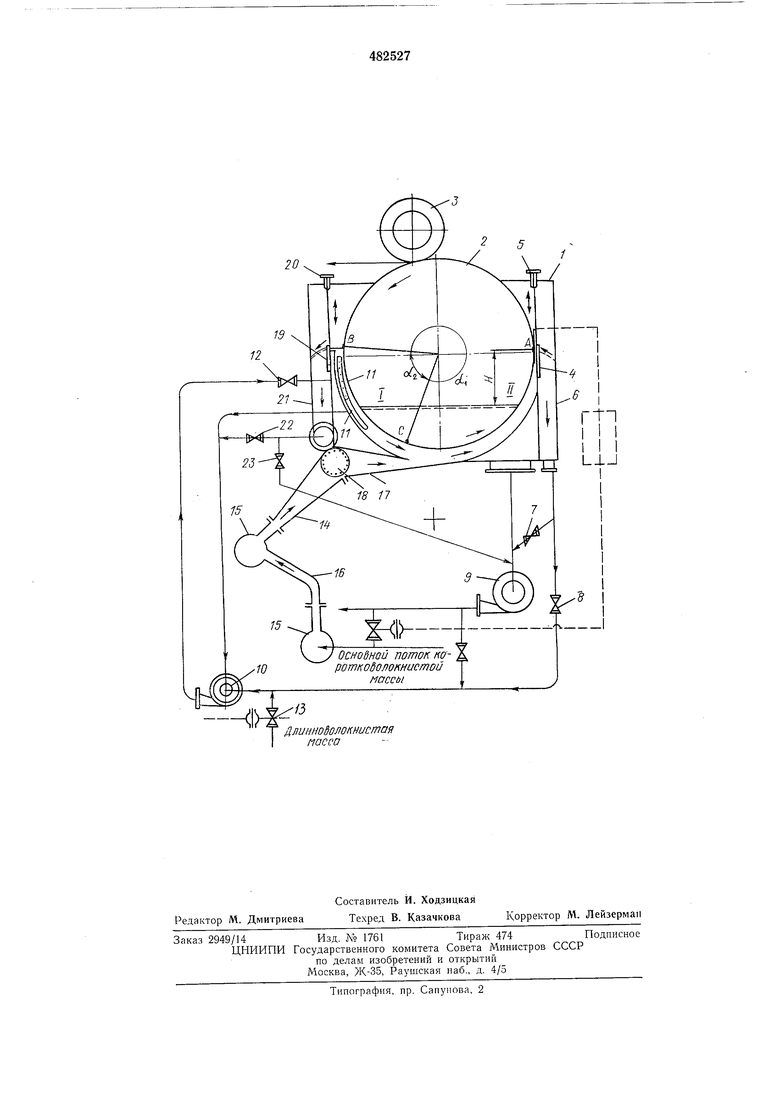

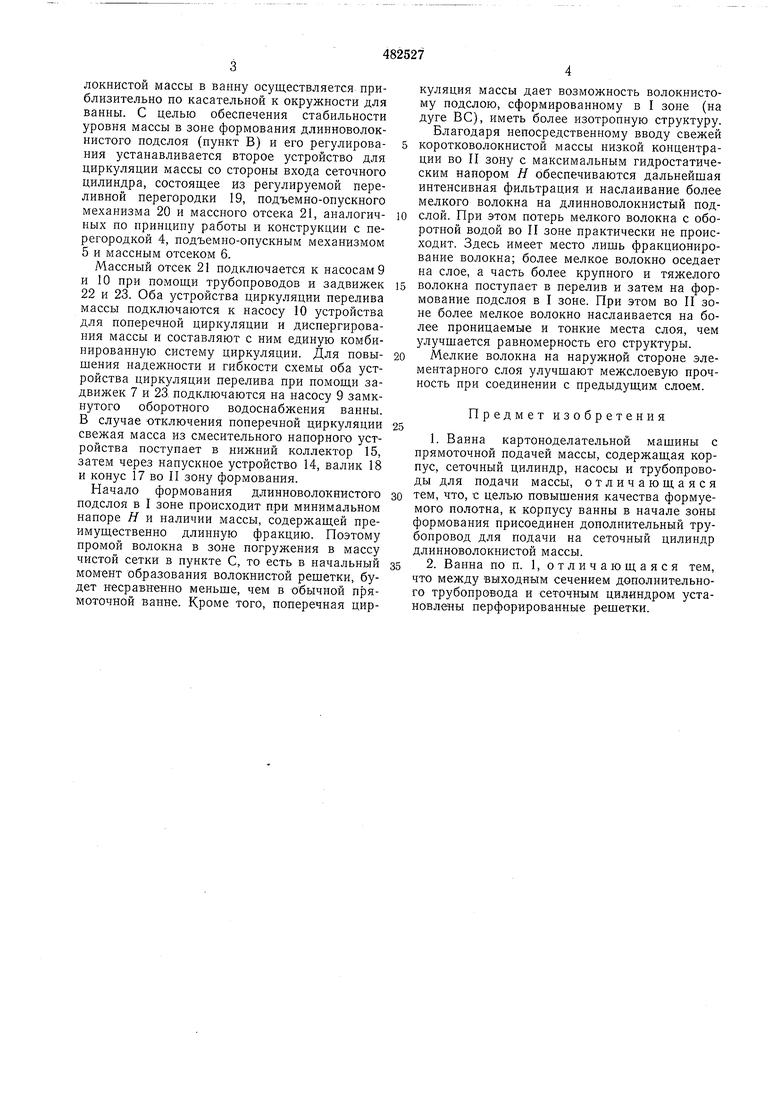

На чертеже схематически представлена прямоточная ванна с системами подачи и циркуляцией массы, разрез.

Ванна состоит из корпуса 1, сеточного цилиндра 2, прижимного обрезиненного вала 3 и снабжена устройством циркуляции массы, поступающей в перелив со стороны выхода цилиндра из массы, то есть в пункт А, состоящим из регулируемой перегородки 4 с подъемно-опускным механизмом 5, массного отсека- 6 с массопроводом и двумя массными задвижками 7 и 8 для подключения к насосу 9 замкнутого оборотного водоснабжения ванны и к насосу 10 устройства поперечной циркуляции массы.

Устройство для поперечной циркуляции массы, устанавливаемое в I зоне (дуга ВС), состоит из патрубков 11, циркуляционного насоса 10 и подводящих и отводящих массопроводов с задвижками 12. Подвод свежей длинноволокнистой массы осуществляется непосредственным подключением массопровода к всасывающей трубе насоса 10 и регулируется задвижкой 13, которая при необходимости может управляться дистанционно. При этом с целью улучшения степени диспергирования массы обычный центробежный насос 10 устройства для поперечной циркуляции массы может быть заменен гидродинамической мельницей или совмещен с кавитационным аппаратом или им подобным.

Папускное гидродинамическое устройство 14 содержит подводящие коллекторы 15, соединяющиеся трубками 16.

В начале конуса 17 напускного устройства устанавливается прутковый распределительный валик 18, вращающийся от автономного привода. Конус 17 присоединяется к нижней части ванны так, что ввод свежей коротковолокнистои массы в ванну осуществляется нриблизительно по касательной к окружности для ванны. С целью обеспечения стабильности уровня массы в зоне формования длинноволокнистого подслоя (пункт В) и его регулирования устанавливается второе устройство для циркуляции массы со стороны входа сеточного цилиндра, состоящее из регулируемой переливной перегородки 19, подъемно-опускного механизма 20 и массного отсека 21, аналогичных но нринципу работы и конструкции с перегородкой 4, подъемно-опускным механизмом 5 и массным отсеком 6.

Массный отсек 21 подключается к насосам 9 и 10 при помощи трубопроводов и задвижек 22 и 23. Оба устройства циркуляции перелива массы подключаются к насосу 10 устройства для поперечной циркуляции и диспергирования массы и составляют с ним единую комбинированную систему циркуляции. Для повышения надежности и гибкости схемы оба устройства циркуляции перелива при помощи задвижек 7 и 23. подключаются на насосу 9 замкнутого оборотного водоснабжения ванны. В случае отключения поперечной циркуляции свежая масса из смесительного напорного устройства поступает в нижний коллектор 15, затем через напускное устройство 14, валик 18 и конус 17 во II зону формования.

Начало формования длинноволокнистого подслоя в I зоне происходит при минимальном напоре Я и наличии массы, содержащей преимущественно длинную фракцию. Поэтому промой волокна в зоне погружения в массу чистой сетки в пункте С, то есть в начальный момент образования волокнистой рещетки, будет несравненно меньще, чем в обычной прямоточной ванне. Кроме того, поперечная циркуляция массы дает возможность волокнистому подслою, сформированному в I зоне (на дуге ВС), иметь более изотропную структуру. Благодаря непосредственному вводу свежей

коротковолокнистой массы низкой концентрации во П зону с максимальным гидростатическим напором Я обеспечиваются дальнейшая интенсивная фильтрация и наслаивание более мелкого волокна на длинноволокнистый подслой. При этом потерь мелкого волокна с оборотной водой во II зоне практически не происходит. Здесь имеет место лишь фракционирование волокна; более мелкое волокно оседает на слое, а часть более крупного и тяжелого

волокна поступает в перелив и затем на формование подслоя в I зоне. При этом во II зоне более мелкое волокно наслаивается на более проницаемые и тонкие места слоя, чем улучшается равномерность его структуры.

Мелкие волокна на наружной стороне элементарного слоя улучшают межслоевую прочность при соединении с предыдущим слоем.

Предмет изобретения

1. Ванна картоноделательной машины с прямоточной подачей массы, содержащая корпус, сеточный цилиндр, насосы и трубопроводы для подачи массы, отличающаяся

тем, что, с целью повышения качества формуемого полотна, к корпусу ванны в начале зоны формования присоединен дополнительный трубопровод для подачи на сеточный цилиндр длинноволокнистой массы.

2. Ванна по п. 1, отличающаяся тем, что между выходным сечением дополнительного трубопровода и сеточным цилиндром установлены перфорированные решетки.

20

Основной поток кароткодопокнистой

/3

ЛлинноКолокнистая пасса массы

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАННА С ПРОТИВОТОЧНОЙ ПОДАЧЕЙ ВОЛОКНИСТОЙМАССЫ | 1972 |

|

SU331142A1 |

| УСТРОЙСТВО для ЦИРКУЛЯЦИИ МАССЫ в ВАННАХ ПРОТИВОТОЧНОГО ТИПА | 1966 |

|

SU182499A1 |

| Устройство для отлива пористобумажной изоляции жил телефонного кабеля | 1981 |

|

SU1008798A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, ЗАЩИЩЕННОЙ ОТ ПОДДЕЛКИ, И БУМАГА, ЗАЩИЩЕННАЯ ОТ ПОДДЕЛКИ | 2002 |

|

RU2207417C1 |

| Вакуумформующее устройство для производства картона из волокнистой целлюлозосодержащей массы | 1982 |

|

SU1137130A1 |

| Формующее устройство для производства многослойного полотна | 1980 |

|

SU903427A1 |

| Отливная машина для изготовления древесноволокнистых плит | 1988 |

|

SU1719516A1 |

| Устройство для автоматического управления процессом напуска массы на сетку | 1975 |

|

SU529276A1 |

| Способ изготовления биостойкого волокнистого материала | 1989 |

|

SU1721159A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

Авторы

Даты

1975-08-30—Публикация

1974-06-17—Подача