1

Изобретение относится к технологическому оборудованию для изготовления электрических катушек и может быть использовано в электротехнической, приборостроительной и радиоэлектронной нромышленностях.

Известно устройство для раскладки провода к намоточному станку, обеспечивающее намотку электрических катушек с изменением количества витков в каждом последующем ряду, содержащее каретку, на которой установлен нроводоводитель, управляемый контактами, расположенными на ползунах, взаимодействующих с ходовым винтом, связанным с электроприводом; механизм реверса проводоводителя. Однако известная конструкция не обеспечивает бесступенчатого регулирования количества витков в каждом последующем ряду намотки.

Целью настоящего изобретения является обеспечение бесступенчатого изменения количества витков в каждом ряду намотки.

Поставленная цель достигается тем, что устройство содержит подвижную пластину, имеющую с одной стороны рейку, на которой установлены на осях возмол ностью поворота относительно друг друга две планки и храповой механизм, приводящий в движение пластину с рейкой, на оси которого свободно установлен рычаг, несущий на одном конце подпружиненную собачку, а на другом - ролик.

взаимодействующий с механизмом реверса проводоукладчика.

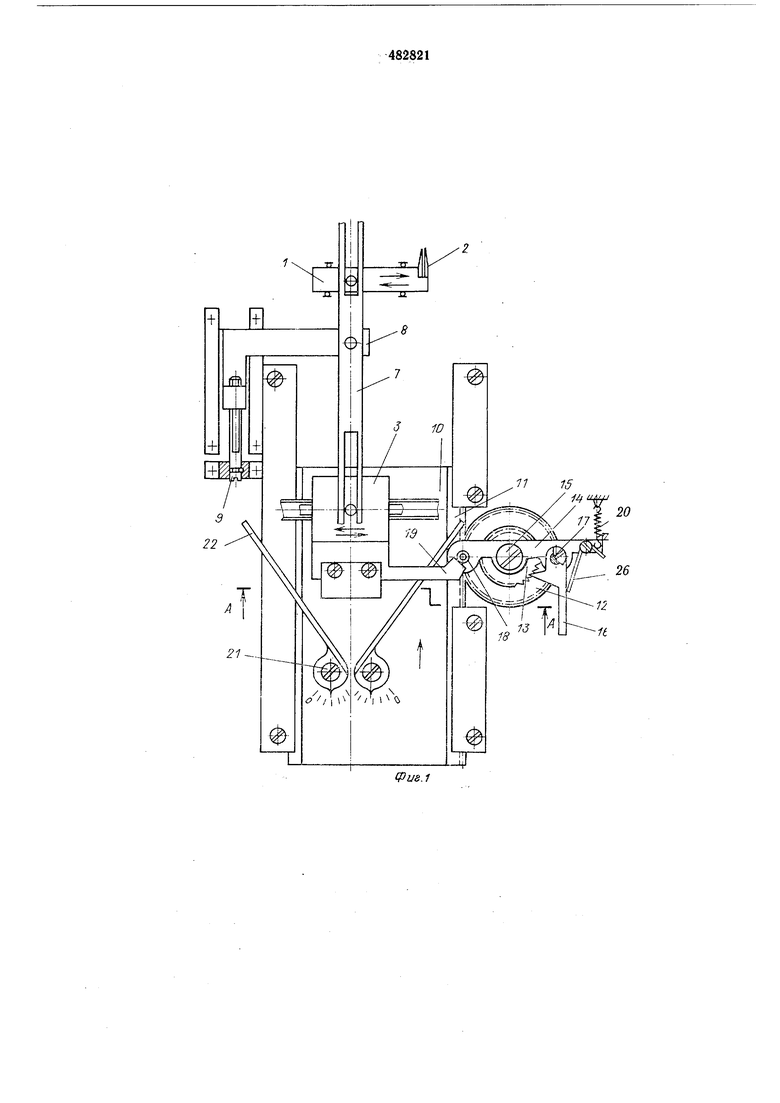

На фиг. 1 изображено устройство; на фиг. 2 - сечение по А-А на фиг. 1.

Устройство содержит электромеханический привод (на чертежах не показан), каретку 1, несущую нроводоукладчик 2, механнзм реверса 3, установленный с возможностью возвратно-поступательного перемещения но направляющим 4, в котором расположен движок 5, перемещающийся относительно корпуса механизма реверса. На механизме реверса установлены два электромагнита (на чертежах не показаны), обеспечивающие перемещение

движка, в корпусе которого смонтированы две полугайки, взаимодействующие с ходовыми винтами 6. Рычаг 7 проводоукладчика служит для передачи возвратно-поступательного движения от механизма реверса каретки 1 и

смонтирован на кронштейне 8. Винт 9 предназначен для изменения соотнощения плеч рычага 7, обеспечивая, тем самым, регулировку щага намотки. На пластине 10 выполнена рейка 11, взамодействующая с цилиндрическим колесом 12, служащим для перемещения пластины на шаг храпового колеса 13, жестко связанного с цилиндрическим колесом. Цилиндрическое колесо, храповое колесо, а также рычаг 14 свободно посажены на ось 15, а

собачка 16, взаимодействующая с храповым

колесом, свободно установлена на оси 17, которая жестко закреплена на одном конце рычага 14, несущего на другом своем конце ролнк 18, взанмодействующнй с упором 19, жестко закрепленным на механизме реверса.

Для возвращения рычага 14 вместе с собачкой на конце его имеется пружина 20. На пластине 10 свободно на осях 21, выполненных в виде ступенчатых винтов, установлены планки 22.

На механизме реверса закреплен микровыключатель 23. Ползунок 24 установлен на механизме реверса с возможностью перемещения относительно микровыключателя, а в ползунке жестко закреплен палец 25, взаимодействующий с планками 22. Пружина 26 служит для прижатия собачки к храповому колесу.

Устройство работает следующим образом.

От электромеханического привода получают вращение в разные стороны ходовые винты 6, и взаимодействуя с полугайками движка, сообщают ему возвратно-поступательное перемещение, а следовательно, перемещается и механизм реверса, сообщая движение каретке 1 с проводоукладчиком 2.

В середине хода механизма реверса 3 его упор 19 нажимает на ролнк 18 рычага 14, приводя в движение храповое колесо 13 при помощи собачки 16, а жестко связанное с храповым колесом цилиндрическое колесо 12 перемещает на щаг пластину 10, воздействуя на рейку И, тем самым уменьшая расстояние, которое пройдет механизм реверса до момента, когда произойдет касание пальца 25 одной из планок 22, ползунок 24 переместится по отношению к мнкровыключателю в другое крайнее положение, нажмет или отпустит кнопку микровыключателя, который отключит один электромагнит и включит другой, вследствие чего б другой полугайкой соединится с другим ходовым винтом и механизм реверса 3 начнет движение в обратную сторону. Следовательно, на каждый ход механизма реверса в любую сторону происходит рабочее перемещение пластины 10 на один шаг храпового механизма, вследствие чего механизм реверса после каждого перемещения пластины 10 проходит расстояние, меньшее, чем предыдущее, т. е. уменьшается число витков намотки в каждом последующем ее ряду на определенную величину.

Для изменения количества витков в каждом последующем ряду намотки при изготовлении другого типоразмера катушки необходимо изменить угол, образованный планками 22, что осуществляется ослаблением осей 21, поворотом планок на необходимый угол н закреплением осей, которые выполнены в виде ступенчатых винтов.

Для получения одинакового количества витков в каждом ряду намотки, храповой механизм отключается, путем отсоединения спиральной пружины 20.

Предмет изобретения

Устройство для раскладки провода к намоточному станку, содержащее привод, каретку на которой установлен проводоукладчик, механизм реверса проводоукладчика, отличающееся тем, что, с целью обеспечения бесступенчатого регулирования количества внтков в каждом последующем ряду намотки, устройство содержит пластину, имеющую с одной стороны рейку, на которой установлены

на осях с возможностью взаимного относительного поворота две планки и храповой механизм, взаимодействующий с рейкой, на оси которого свободно установлен рычаг, несущий на одном конце подпрул нненную собачку, а

на другом - ролик, взаимодействующий с проводоукладчиком.

5-5

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| МОТАЛЬНЫЙ МЕХАНИЗМ ДЛЯ КРУТИЛЬНЫХ И КРУТИЛЬНО-ВЫТЯЖНЫХ МАШИН | 1967 |

|

SU224348A1 |

| Механизм раскладки намоточного станка | 1985 |

|

SU1300578A1 |

| Аппарат тактильного типа для чтения слепыми | 1956 |

|

SU107019A1 |

| Станок для резки викелей на кольца | 1979 |

|

SU891469A1 |

| Устройство для резки труб | 1986 |

|

SU1450935A1 |

| Устройство для раскладки проволоки | 1977 |

|

SU725739A1 |

| Полуавтомат для сборки пластинчатых магнитопроводов трансформаторов | 1983 |

|

SU1176395A1 |

| Поливальщик автоматический фронтальный | 1979 |

|

SU886851A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1940 |

|

SU63198A1 |

| Счетчик оборотов для перчаточной плоскофанговой машины | 1955 |

|

SU103346A1 |

Авторы

Даты

1975-08-30—Публикация

1971-12-15—Подача