(54) УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ПРОВОДА ПРИ НАМОТКЕ | 1992 |

|

RU2024089C1 |

| Раскладчик провода | 1986 |

|

SU1332398A1 |

| Устройство для непрерывной намотки проволоки | 1980 |

|

SU933159A1 |

| Устройство для намотки электрических катушек с отводами | 1981 |

|

SU1026178A1 |

| Устройство для рядовой многослойной намотки электрических катушек микропроводом | 1973 |

|

SU603011A1 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| СТАНОК ДЛЯ НАМОТКИ ПРОВОЛОКИ | 1995 |

|

RU2104101C1 |

| Технологическая линия для изготовления двухпетлевых арматурных пучков,сматывающее устройство,бухтодержатель и правильно-тормозное устройство | 1980 |

|

SU966200A1 |

| Бесступенчатый редуктор к механизму для рядовой раскладки проволоки при намотке катушек | 1958 |

|

SU122550A1 |

| Раскладчик провода | 1988 |

|

SU1603448A1 |

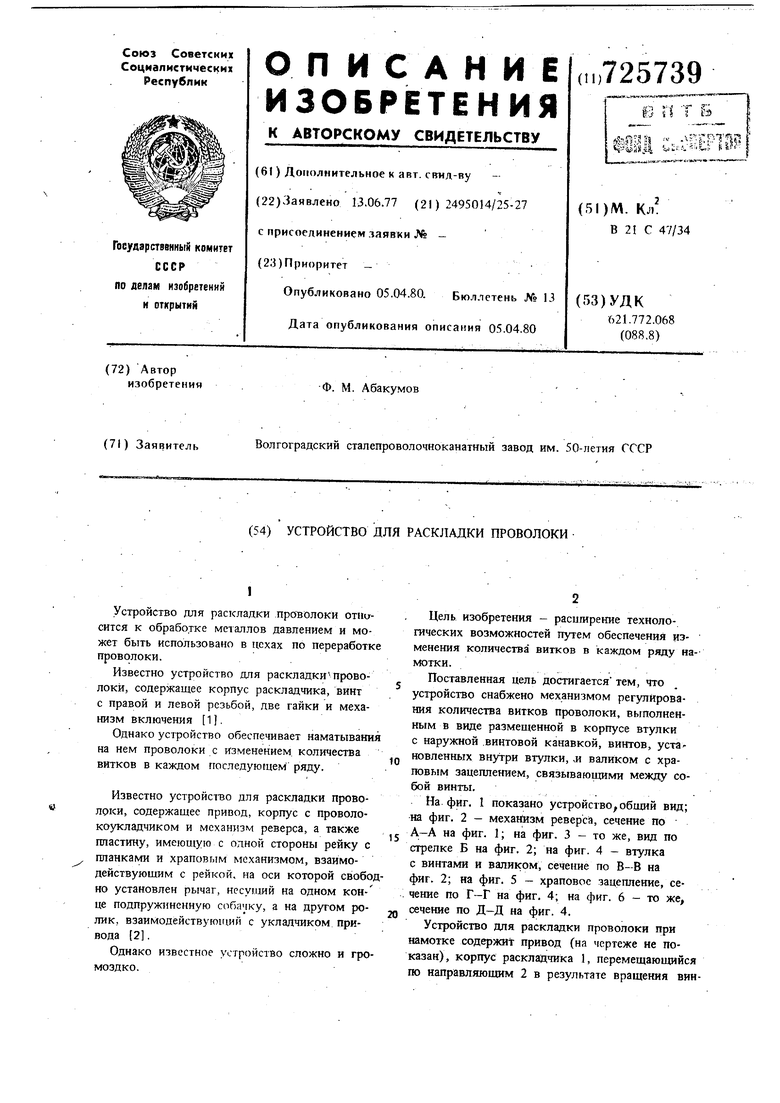

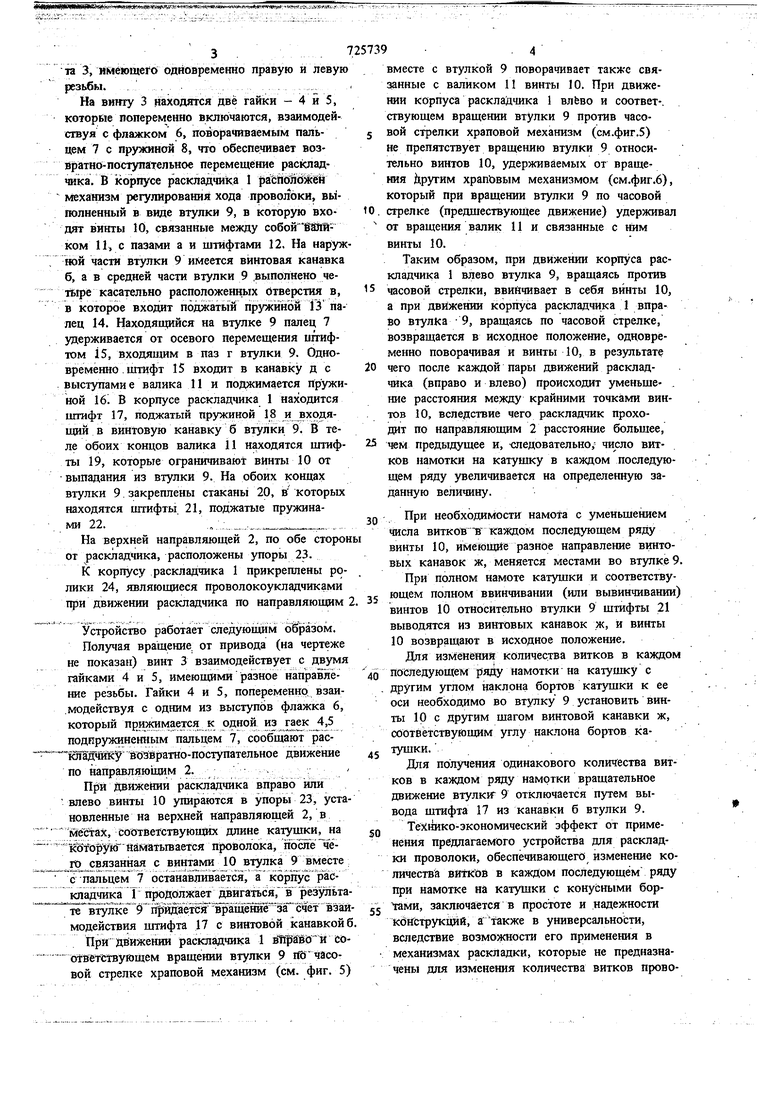

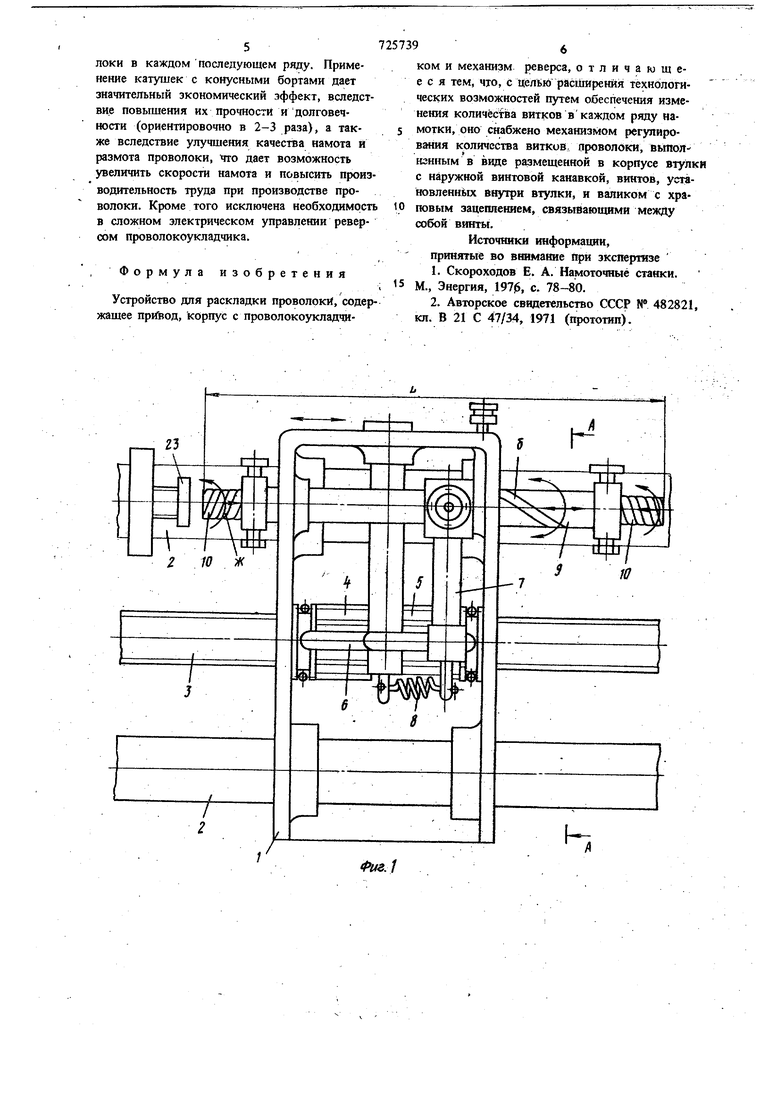

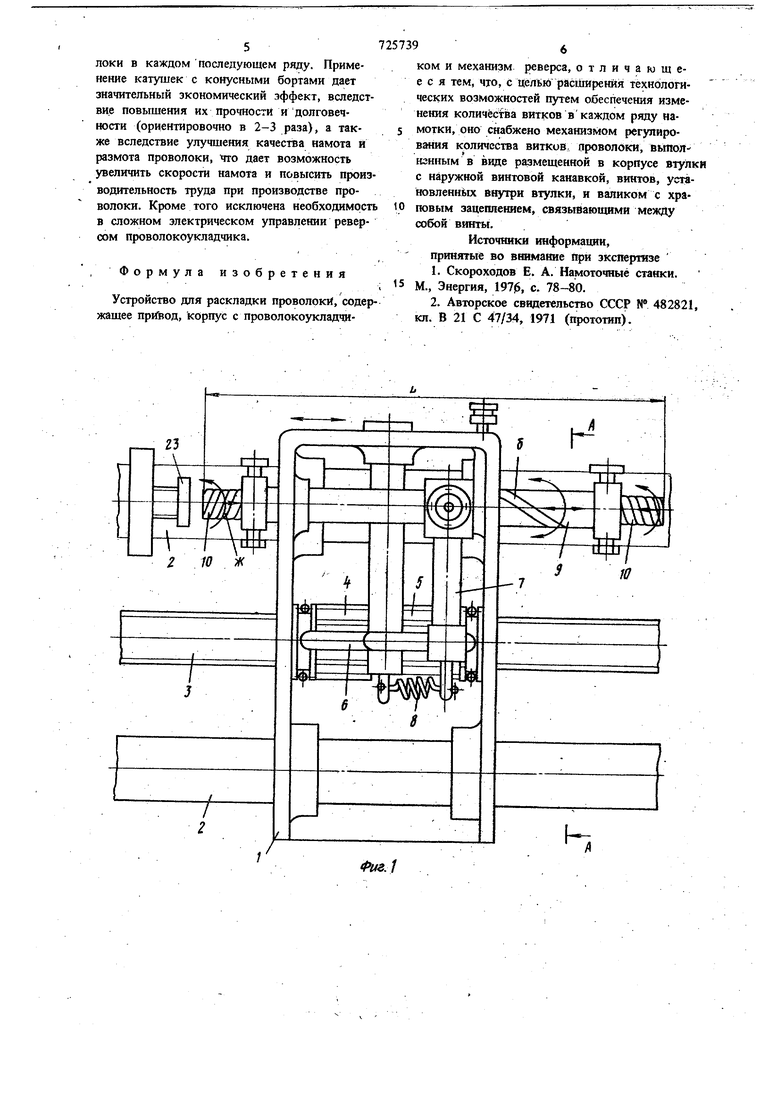

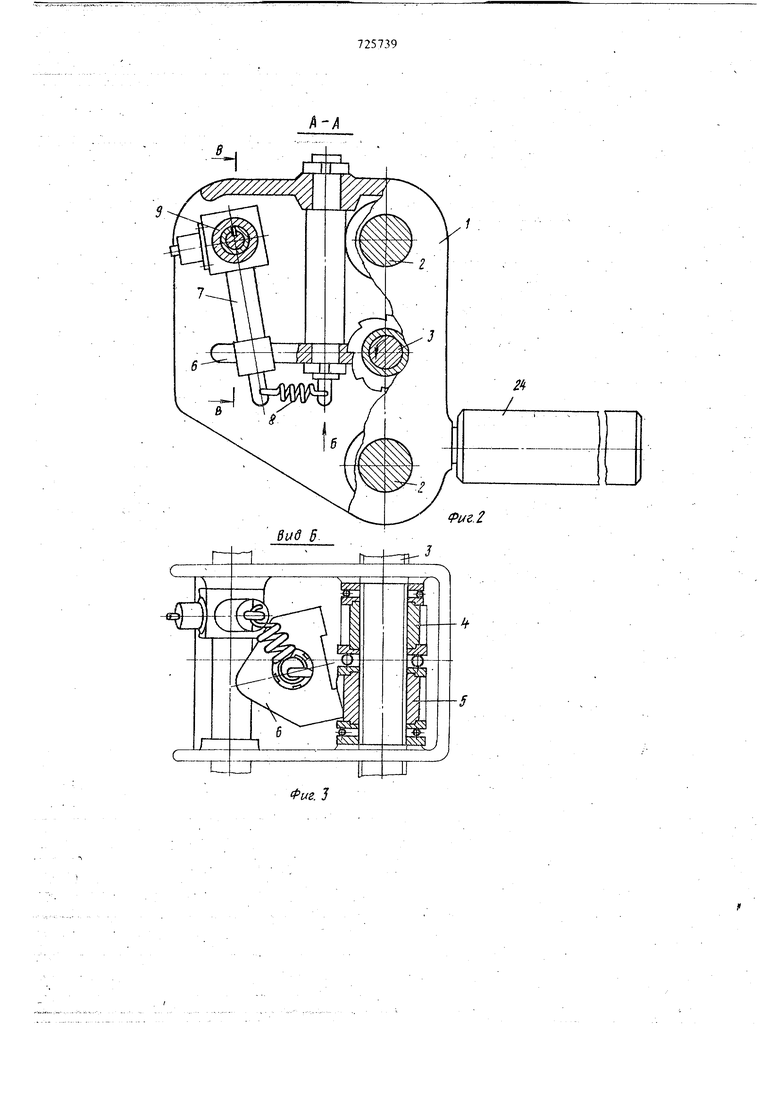

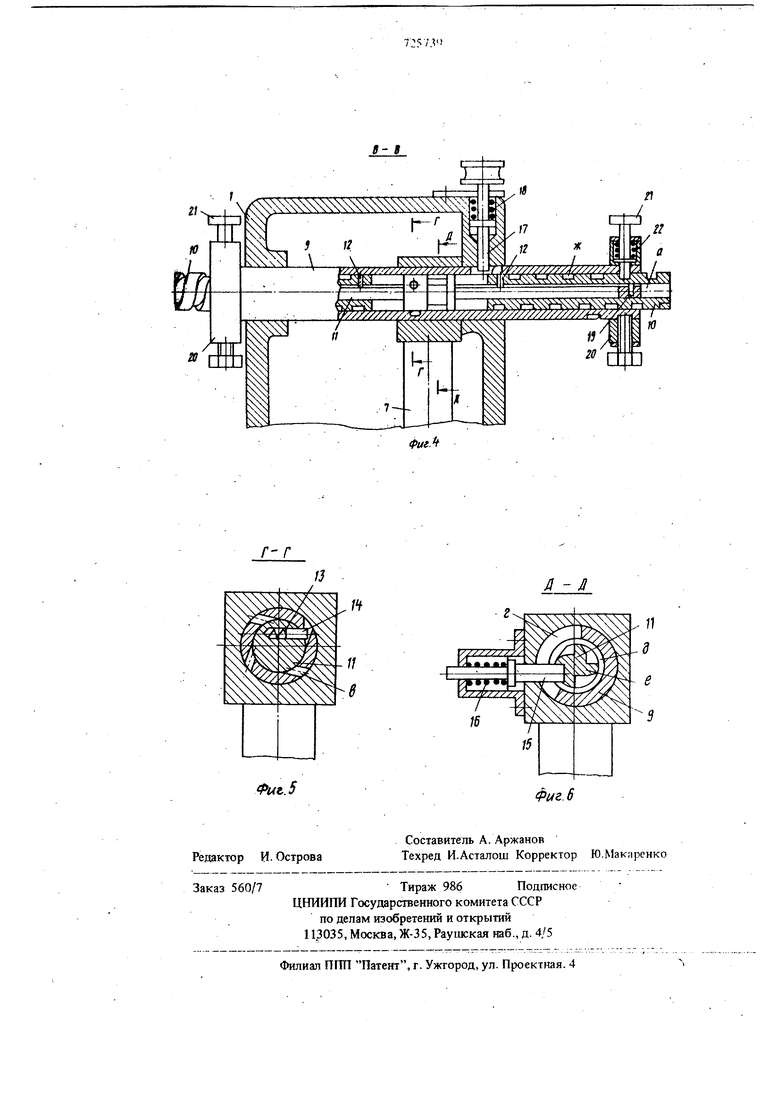

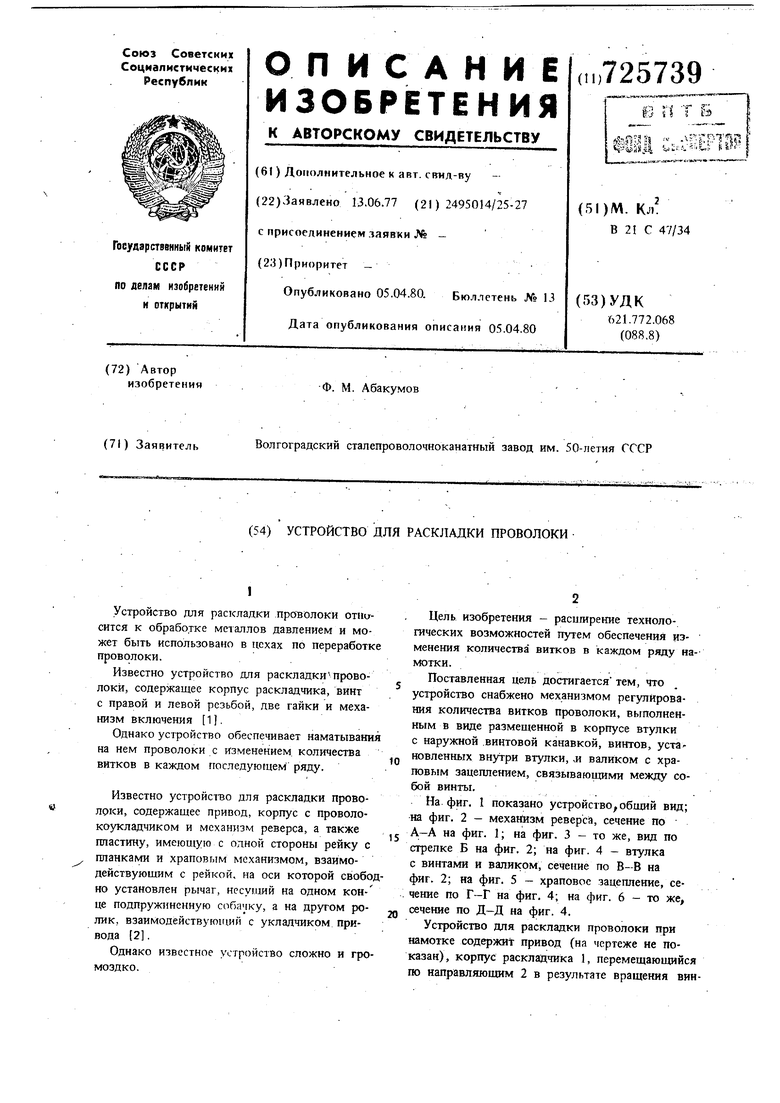

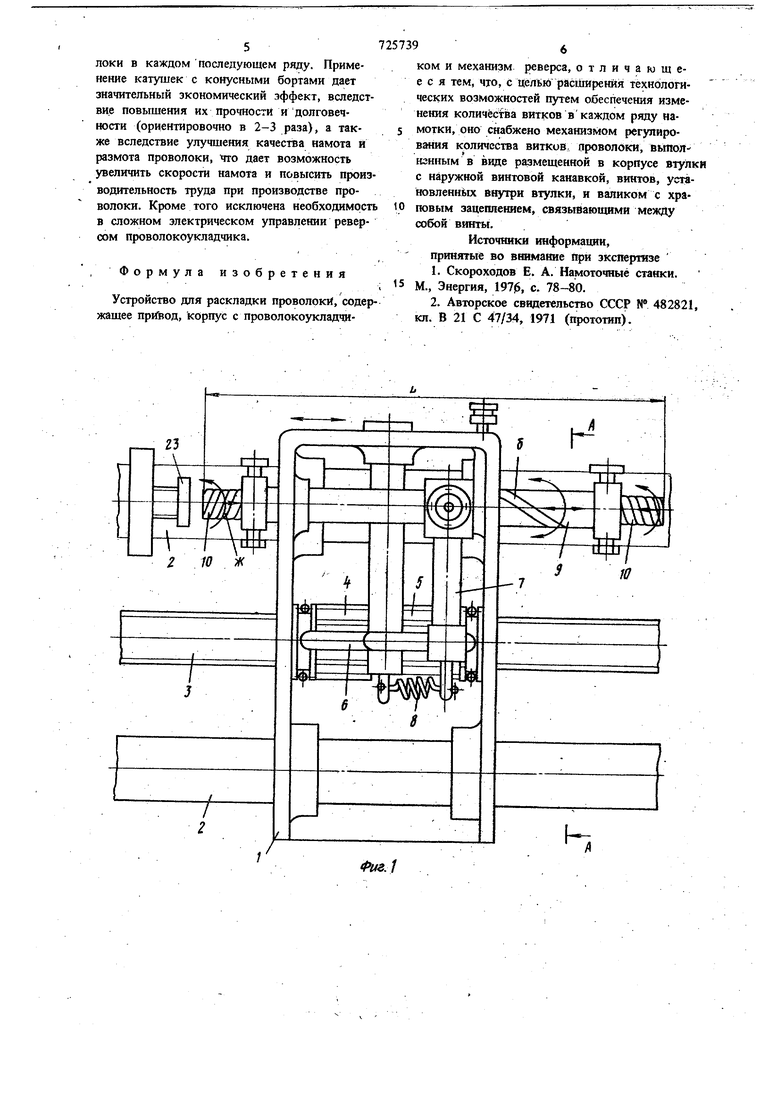

Устройство для раскладки проволоки относится к обработке металлов давлением и может быть использовано в цехах по переработк проволоки. Известие устройство для раскладки проволоки, содержащее корпус раскладчика, винт с правой и левой резьбой, две гайки и механизм включения 1. Однако устройство обеспечивает наматывани на нем проволоки с изменением количества витков в каждом гюследуюгцем ряду. Известно устройство для раскладки проволоки, содержащее привод, корпус с проволокоукладчиком и механизм реверса, а также пластину, имеющую с олной стороны рейку с планками и храповым механизмом, взаимодействующим с рейкой, на оси которой свобо но установлен рычаг, несущий на одном конце подпружиненную собачку, а на другом ролик, взаимодействующий с укладчиком привода 2. Однако известное устройство сложно и гро моздко. Цель изобретения - расишрение технологических возможностей путем обеспечения изменения количества витков в каждом ряду на-мотки. Поставленная цель достигается тем, что устройство снабжено механизмом регулирования количества витков проволоки, выполненным в виде размещенной в корпусе втулки с наружной .винтовой канавкой, винтов, уста новленных внутри втулки, м валиком с храповым зацеплением, связывающими между собой винты. На фиг. 1 показано устройство, общий вид; на фиг. 2 - механизм реверса, сечение по А-А на фиг. 1; на фиг. 3 - то же, вид по стрелке Б на фиг. 2; на фиг. 4 - втулка с винтами и валиком, сечение по В-В на фиг. 2; на фиг. 5 - храповое зацепление, сечение по Г-Г на фиг. 4; на фиг. 6 - то же, сечение по Д-Д на фиг. 4. Устройство для раскладки проволоки при намотке содержит привод (на чертеже не показан), корпус раскладчика 1, перемещающийся по направляющим 2 в результате вращения вин3 . та 3, имеющего одновременно правую и левую резьбы. На виту 3 находятся две гайки - 4 и 5, которйе попеременно включаются, взаимодействуя с флажком 6, поворачиваемым пальцем 7 с пружиной 8, что обеспечивает возвратно-поступательное перемещение раскладчика. В корпусе раскладчика I расп01) механизм регулирования хода проволоки, ВЬ1полненный в виде втулки 9, в которую входят винты 10, связанные между собой ёйгаком 11, с пазами а и штифтами 12, На наруж ной части втулки 9 имеется винтовая канавка б, а в средней части втулки 9 .выполнено чеtbipe касательно расположенцых Отверстия в, в которое входит поджатый пружиной 13 палец 14. Находящийся на втулке 9 палец 7 удерживается от осевого перемещения иггифтом 15, входящим в паз г втулки 9. Одновременно штифт 15 входит в канавку д с выступами е валика 11 и подакимается пружиной 16 В корпусе раскладчика 1 находится штифт 17, поджатый пружиной 18 и входящий в винтовую канавку б втулки 9. IB теле обоих коицов валика 11 находятся штифты 19, которые ограничивают винты 10 от выпадания из втулки 9. На обоих концах втулки 9 закреплены стакань 20, в которых находятся штифты 21, поджатые пружинами 22..„;.... На верхней направляющей 2, по обе сторо от раскладчика, расположены упоры 23. К корпусу раскладчика 1 прикреплены ролики 24, являющиеся проволокоукладчиками при движении раскладчика по направляющим Устройство работает следующим образом. Получая вращение, от привода (на чертеже не показан) винт 3 взаимодействует с двумя гайками 4 и 5, имеюыдами разное направление резьбы. Гайки 4 и 5, попеременно взаи.модействуя с одним из выступов флажка 6, который прижимается к одной из гаек jt,5 подпружиненным пальцем 7, соо бшают рас ISiaS4Sn y возвратно-поступательное движение по направляющим 2. При движении раскладчика вправо или -влево винты 10 упираются в упоры 23, уста новленные на верхней направляющей 2, в мёсМХ, соответствующих длине катушки, на Kofopyicr йаматьгеается проволока, поЗте чего связанная с винтами 10 втулка 9 вместе с пальцем 7 останавливается, а jpacкладчика Т продолжает двигаться, в рёзрьта тГ 1вт5 лк 91ф1ВдйтШ ащШге зГ модействия штифта 17 с винтовой канавкой б При движении раскладчика 1 вИрЙВй и соответствующем вращении втулки 9 п1) часовой стрелке храповой механизм (см. фиг. 5) вместе с втулкой 9 поворачивает также связанные с валиком 11 винты 10. При движении корпуса раскладчика 1 влево и соответ-. ствующем вращении втулки 9 против часовой стрелки храповой механизм (см.фиг.5) не препятствует вращению втулки 9 относительно винтов 10, удерживаемых от вращения йрзтим храпЬвым механизмом (см.фиг.6), который при вращении втулки 9 по часовой стрелке (предшествующее движение) удерживал от вращения валик И и связанные с ним винты 10. Таким образом, при движении корпуса раскладчика 1 влево втулка 9, вращаясь против часовой стрелки, ввинчивает в себя винты 10, а при движении корпуса раскладчика 1 вправо втулка 9, вращаясь по часовой стрелке, возвращается в исходное положение, одновременно поворачивая и винты 10, в результате чего после каждой пары движений раскладчика (вправо и влево) происходит уменьшение расстояния между крайними точками винтов 10, вследствие чего раскладчик проходит по направляющим 2 расстояние большее, чем предьщущее и, -следовательно/ число витков намотки на катушку в каждом последующем ряду увеличивается на определенную заданную величину. При необходимости намота с уменьшением Числа витков В каждом последующем ряду винты 10, имеющие разное направление винтовых канавок ж, меняется местами во втулке 9. При полном намоте катушки и соответствующем полном ввинчивании (или вывинчивании) винтов 10 относительно втулки 9 штифты 21 выводятся из винтовых канавок ж, и винты 10 возвращают в исходное положение. Для изменения количества витков в каждом последующем ряду намотки на катушку с другим углом наклона бортов катушки к ее оси необходимо во втулку 9 установить винты 10 с другим шагом винтовой канавки ж, соответствующим углу наклона бортов катушки. Для получения одинакового количества витков в каждом ряду намотки вращательное движение втулки 9 отключается путем вывода штифта 17 из канавки б втулки 9. ТеХ(1ико-экономический эффект от применения предлагаемого устройства для раскладки проволоки, обеспечивающего изменение количества BHtKOB в каждом последующем ряду при намотке на катушки с конусными борами, заключается в простоте и надежности кбнструкций, а также в универсальности, вследствие возмоясности его применения в механизмах раскЛадки, которые не предназначены для изменения количества витков проволоки в каждом последующем ряду. Применение катушек с конусными бортами дает значительный экономический эффект, вследствие повышения их прочности идолговечности (ориентировочно в 2-3 раза), а также вследствие улучшения качества намота и размота проволоки, что дает возможность увеличить скорости намота и повысить производительность труда при производстве проволоки. Кроме того исключена необходимость в сложном электрическом управлении реверсом проволокоукладчика.

, Формула изобретения

Устройство для раскладки проволоки, содержащее привод, корпус с проволокоукладч ком и механизм реверса, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения изменения количества витков в каждом ряду намотки, оно снабжено механизмом регулирования количества витков яроволоки, вьтолнэнным в виде размещенной в корпусе втулки с наружной винтовой канавкой, винтов, установленнЬк внутри втулки, и валиком с храповым зацеплением, связывающими между собой винты.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-04-05—Публикация

1977-06-13—Подача