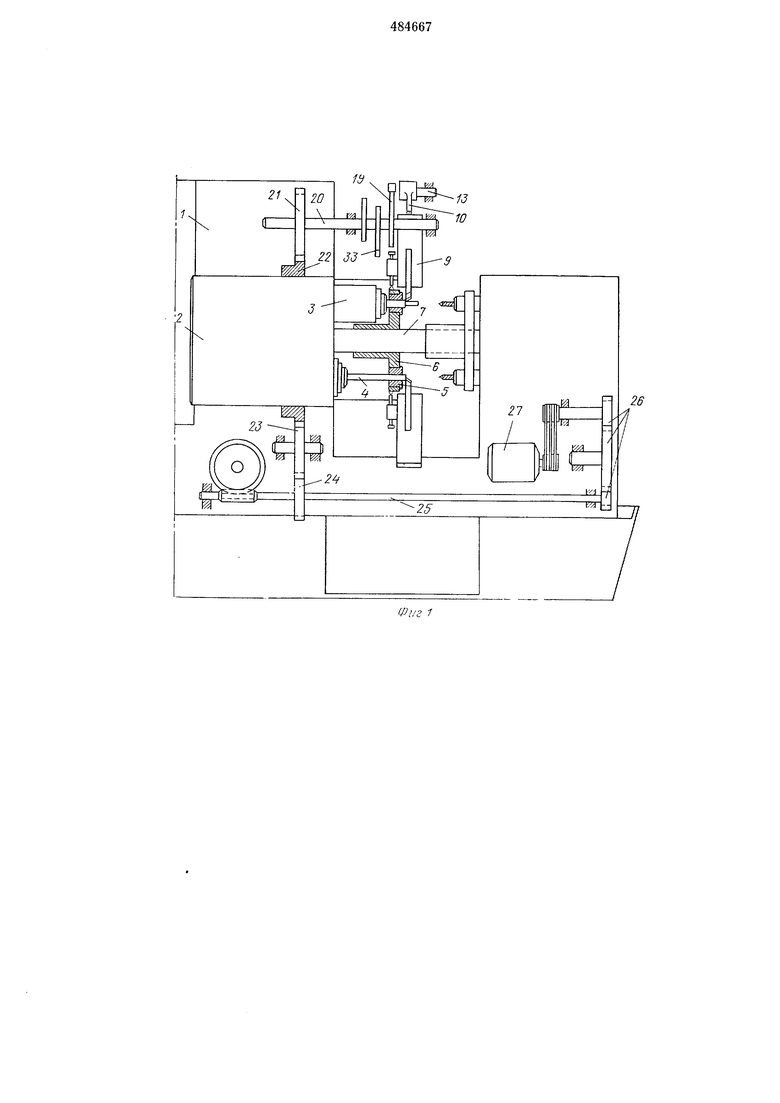

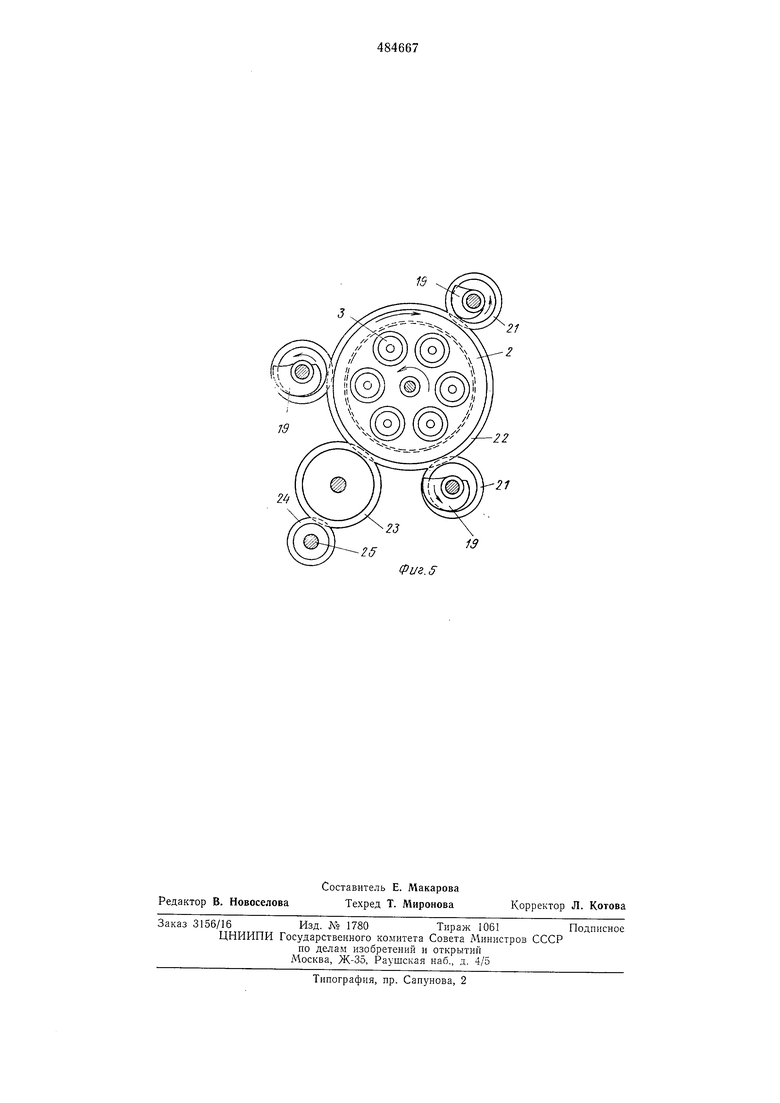

тивного исполнения предусматриваются три вала управления, которые расположены по окружности барабана для шпинделей соответственно под углом 120° относительно друг друга. На валах управления закреплены зубчатые колеса 21, которые входят в зацепление с зубчатым фланцем 22, расположенным поворотно на шпиндельном барабане 2, привод которого осуш,ествляется через зубчатые колеса 23 и 24 от основного распределительного вала 25 .станка, который, в свою очередь, приводится через привод с переменной передачей 26 от двигателя 27.

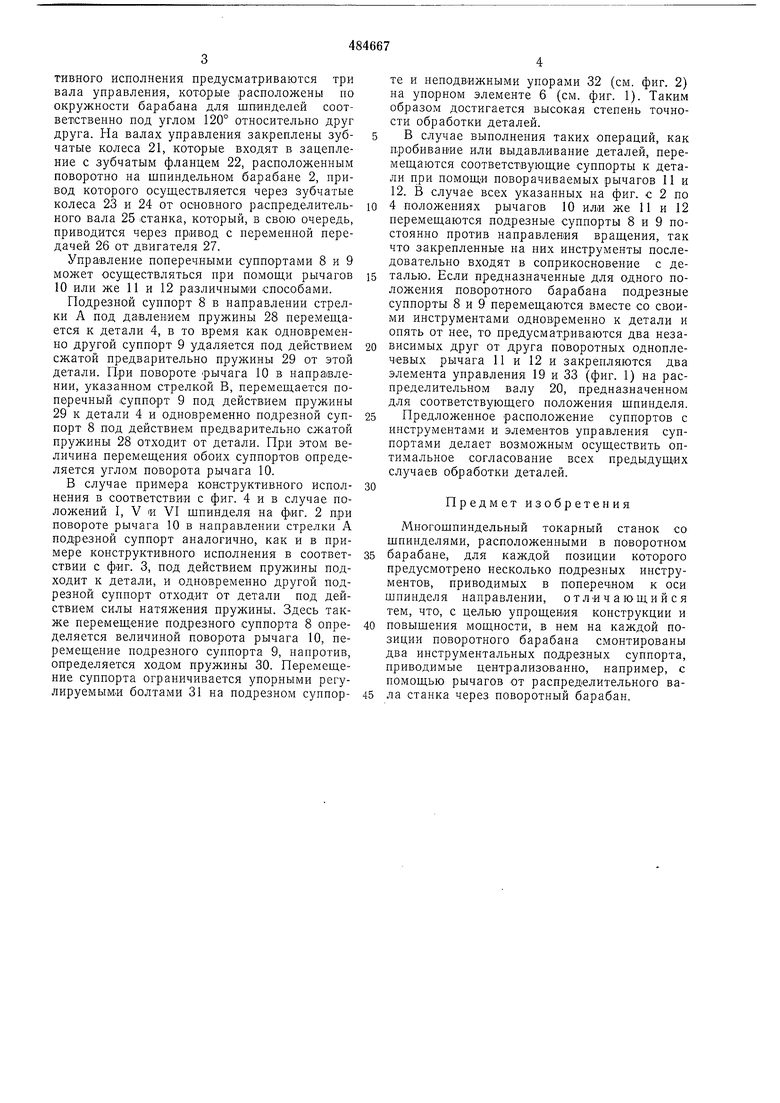

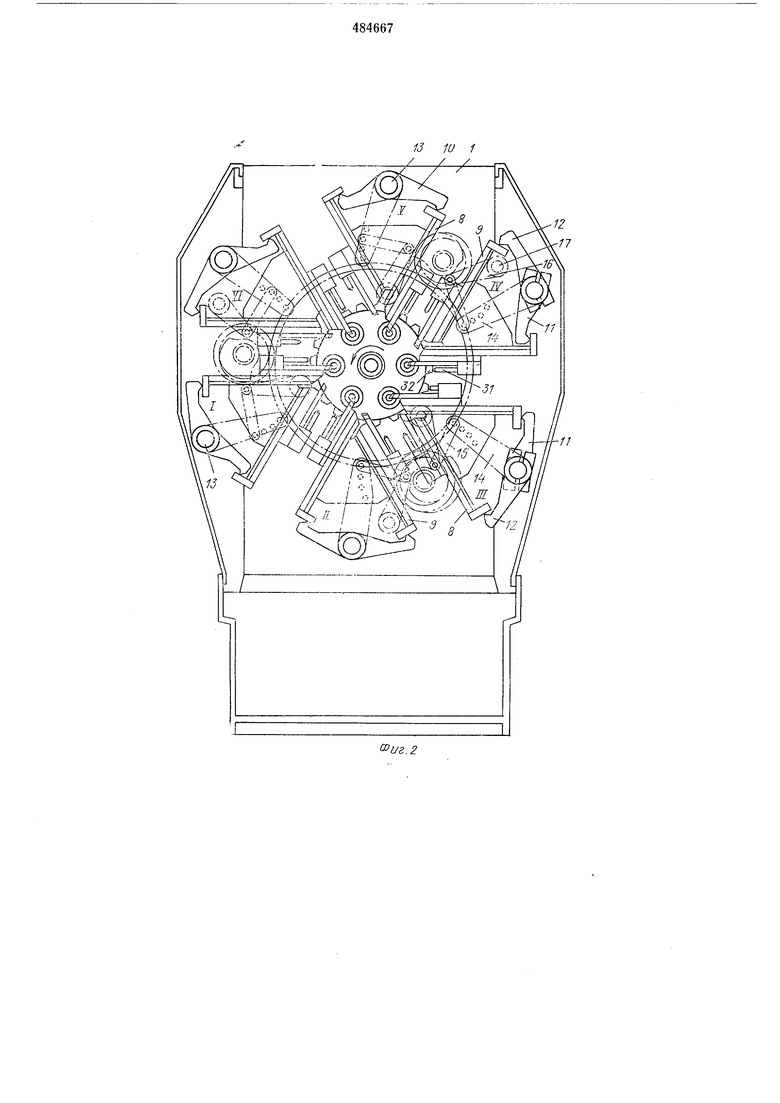

Управление поперечными суппортами 8 и 9 может осуществляться при помош и рычагов 10 или же И и 12 различившей способами.

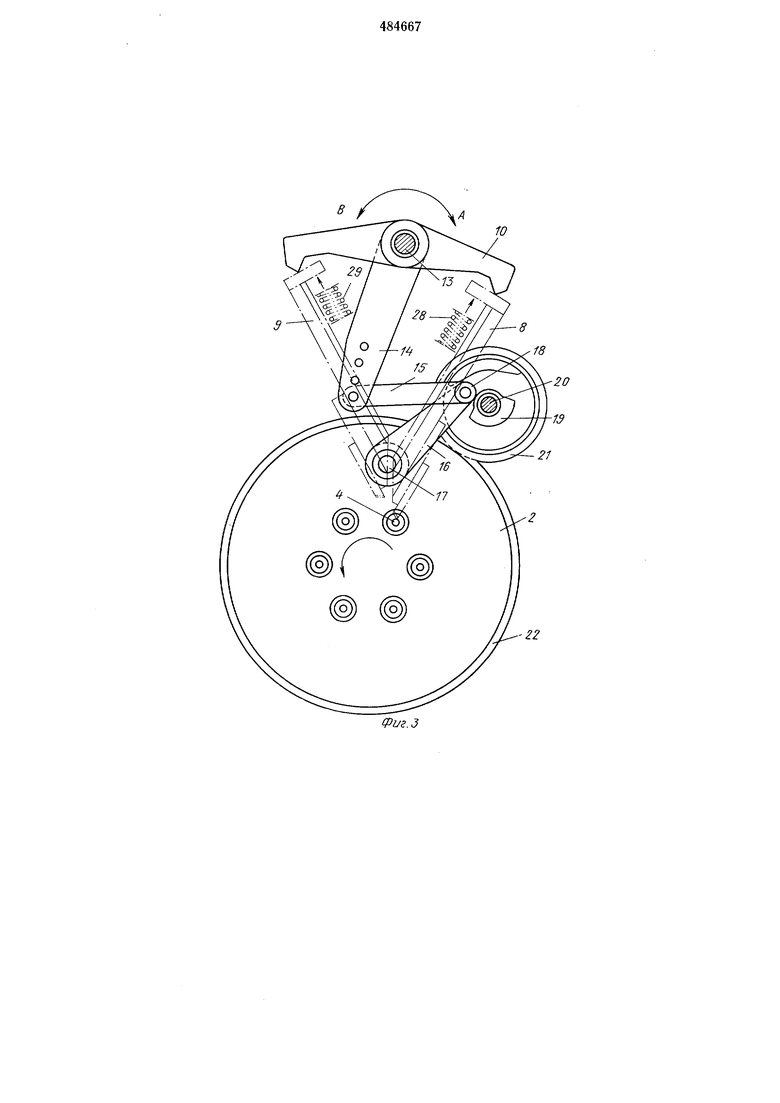

Подрезной суппорт 8 в направлении стрелки А под давлением пружины 28 перемещается к детали 4, в то время как одновременно другой суппорт 9 удаляется под действием сжатой предварительно пружины 29 от этой детали. При повороте рычага 10 в направлении, указанном стрелкой В, перемещается поперечный суппорт 9 под действием пруж.ины 29 к детали 4 и одновременно подрезной суппорт 8 под действием предварительно сжатой пружины 28 отходит от детали. Пр.и этом величина перемещения обоих суппортов определяется углом поворота рычага 10.

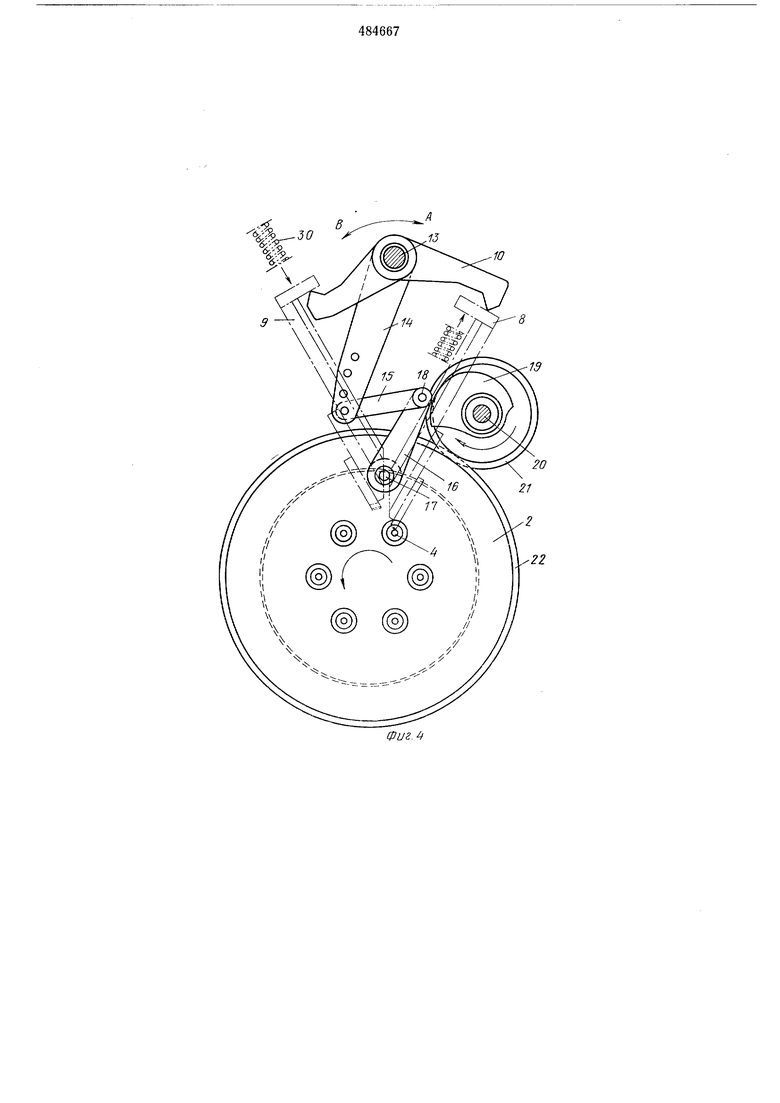

В случае примера конструктивного исполнения в соответствии с фиг. 4 и в случае положений I, V 1И VI шпинделя на фйг. 2 при повороте рычага 10 в направлении стрелки А подрезной суппорт аналогично, как и в примере конструктивного исполнения в соответствии с фиг. 3, под действием пружины подходит к детали, и одновременно другой подрезной суппорт отходит от детали под действием силы натяжения пружины. Здесь также перемещение подрезного суппорта 8 определяется величиной поворота рычага 10, перемещение подрезного суппорта 9, напротив, определяется ходом пружины 30. Перемещение суппорта ограничивается упорными регулируемыми болтами 31 на подрезном суппорте и неподвижными упорами 32 (см. фиг. 2) на упорном элементе 6 (см. фиг. 1). Таким образом достигается высокая степень точности обработки деталей.

В случае выполнения таких операций, как пробивание или выдавливание деталей, перемещаются соответствующие суппорты к детали при помощи поворачиваемых рычагов 11 и 12. В случае всех указанных на фиг. с 2 по

4 положениях рычагов 10 или же 11 и 12 перемещаются подрезные суппорты 8 и 9 постоянно против направления вращения, так что закрепленные на них инструменты последовательно входят в соприкосновение с деталью. Если предназначенные для одного положения поворотного барабана подрезные суппорты 8 и 9 перемещаются вместе со своими инструментами одновременно к детали и опять от нее, то предусматриваются два независимых друг от друга поворотных одноплечевых рычага 11 и 12 и закрепляются два элемента управления 19 и 33 (фиг. 1) на распределительном валу 20, предназначенном для соответствующего положения шпинделя.

Предложенное расположение суппортов с инструментами и элементов управления суппортами делает возможным осуществить оптимальное согласование всех предыдущих случаев обработки деталей.

Предмет изобретения

Многошпиндельный токарный станок со шпинделями, расположенными в поворотном

барабане, для каждой позиции которого предусмотрено несколько подрезных инструментов, приводимых в nonepe4iHOM к оси шпинделя направлении, отличающийся тем, что, с целью упрощения конструкции и

повышения мощности, в нем на каждой позиции поворотного барабана смонтированы два инструментальных подрезных суппорта, приводимые централизованно, например, с помощью рычагов от распределительного вала станка через поворотный барабан.

В

Ю

-22

10

19

22

Ю

1Э

Фиг. 5

Авторы

Даты

1975-09-15—Публикация

1970-12-03—Подача