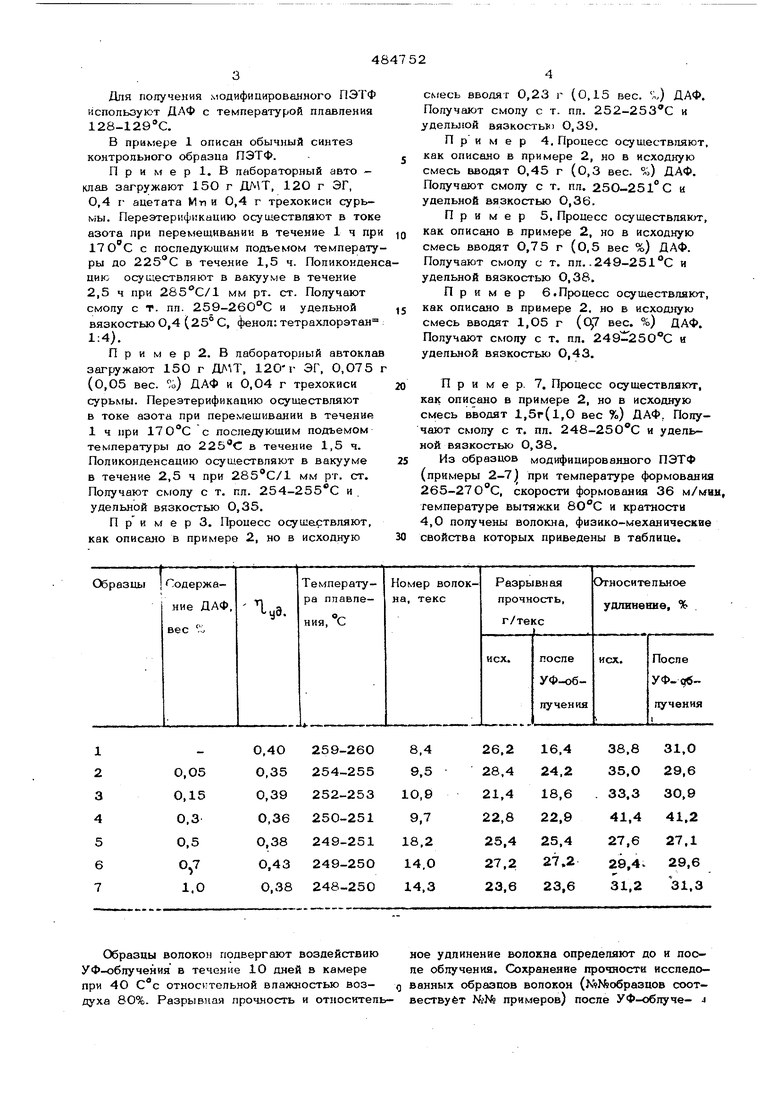

Для получения модифицировалного ПЭТФ 11спользуют ДЛФ с температурой ппавпения 128-129С, В примере 1 описан обычный синтез контрольного образца ПЭТФ. П р и м е р 1. В лабораторный авто клав загружают 15О г , 12О г ЭГ, О,4 г- ацетата Мя и 0,4 г трехокиси сурьмы. Переэтериф1 кацию осуществляют в ток азота при перемешивании в течение 1 ч пр ITOC с последующим подъемом температу ры до 225С в течение 1,5 ч. Поликонден цию осуществляют в вакууме в течение 2,5 ч при 285С/1 мм рт. ст. Получают смолу с Т. пп. 259-260°С и удельной вязкостью О,4 (25°С, фенол: тетрахлорэтан 1:4). Пример 2. В лабораторный автокла загружают 150 г , 120-г ЭГ, 0,075 (о,05 вес. %) ДАФ и 0,04 г трехокиси сурьмы. Переэтерификацию осуществляют в токе азота при перемешивании в течение 1 ч при 170°С с последующим подъемом тe rпepaтypы до 225С в течение 1,5 ч. Поликонденсацию осуществляют в вакууме в течение 2,5 ч при 285С/1 мм рт. ст. Получают смолу с т. пл. 254-255 С и . удельной вязкостью 0,35, П р и м е р 3. Процесс осуществляют, как описано в примере 2, но в исходную CNfecb вводят 0,23 г (0.15 вес. А.) ДАФ. Получают смолу с т. пп. 252-253 С и уделыюй вязкостью 0,39. Пример 4. Процесс осуществляют, как описано в примере 2, но в исходную смесь вводят 0,45 г (0,3 вес. %) ДАФ. Получают смолу с т. пл. 250-251° С и удельной вязкостью 0,36. Пример 5, Процесс осуществляют, как описано в примере 2, но в исходную смесь вводят О,75 г (0,5 вес %) ДАФ. Получают смолу с т. пл. .249-251 С и удельной вязкостью 0,38. Пример 6.Процесс осуществляют, как описано в примере 2. но в исходную смесь вводят 1,О5 г (С вес. %) ДАФ. Получают смолу с т. пл. 249 250°С и удельной вязкостью 0,43. Пример. 7. Процесс осуществляют, как описано в примере 2, но в исходную смесь вводят 1,5г(1,0 вес %) ДАФ, Получают смолу с т. пл. 248-250С и удельной вя зкостью 0,38. Из образцов модифицированного ПЭТФ (примеры 2-7 при температуре формования 265-270 С, скорости формования 36 м/мин, температуре вытяжки 8О°С и кратности 4,0 получены волокна, физико-механическве свойства которых приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилентерефталата | 1977 |

|

SU717087A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТАВ П Т 5ФОНД знооЕРТое | 1973 |

|

SU403702A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРОВ | 1988 |

|

SU1709713A1 |

| Стабилизатор термоокислительной декструкции полиэтилентерефтала | 1974 |

|

SU598913A1 |

| Способ получения полиэтилентерефталата | 1981 |

|

SU1014841A1 |

| Композиция на основе полиэтилентерефталата | 1973 |

|

SU440390A1 |

| Полимерная композиция | 1976 |

|

SU732330A1 |

| Способ получения полиэтилентерефталата | 1975 |

|

SU565044A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 1991 |

|

RU2048484C1 |

| Способ получения модифицированного полиэтилентерефталата | 1979 |

|

SU899583A1 |

1 2 3 4 5 6 7

Образцы вопокон подвергают воздействиюное удлинение волокна определяют до и посУФ-обпучения в течение 10 дней в камерепе облучения. Сохранение прочности исследо-

при 4О относительной влажностью воз- ванных образцов вопокон (N9№o6pa3UOB соотдуха 8О%. Разрывная прочность и относитель-вествуёт №№ примеров) после УФ-обпуче- л ПИЯ в аналогичных условиях составляет: Ks 1 - 63 %, N9 2 - 5%, № 3 -87%, № 4 - 100%. NS 5 - 100%, № 6 - 100%. - 100%, Формула изобретения Способ получения модифицированного полиэтилентерефталата путем поликонденса цин диметнлтерефталата и ;этнлекгликоля1 в присутствии ферроиенсодержащего моди.фикатора, отличающийся тем, что, с цепью упрощения технологии получения полиэтилентерефтапата. в качестве ферроценсодержашего модификатора используют 1д| -диацетилферроцен.

Авторы

Даты

1977-12-25—Публикация

1973-07-23—Подача