(54) СТАБИЛИЗАТОР ТЕРМООКИСЛИТЕЛЬНОЙ ДЕСТРУКЦИИ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА

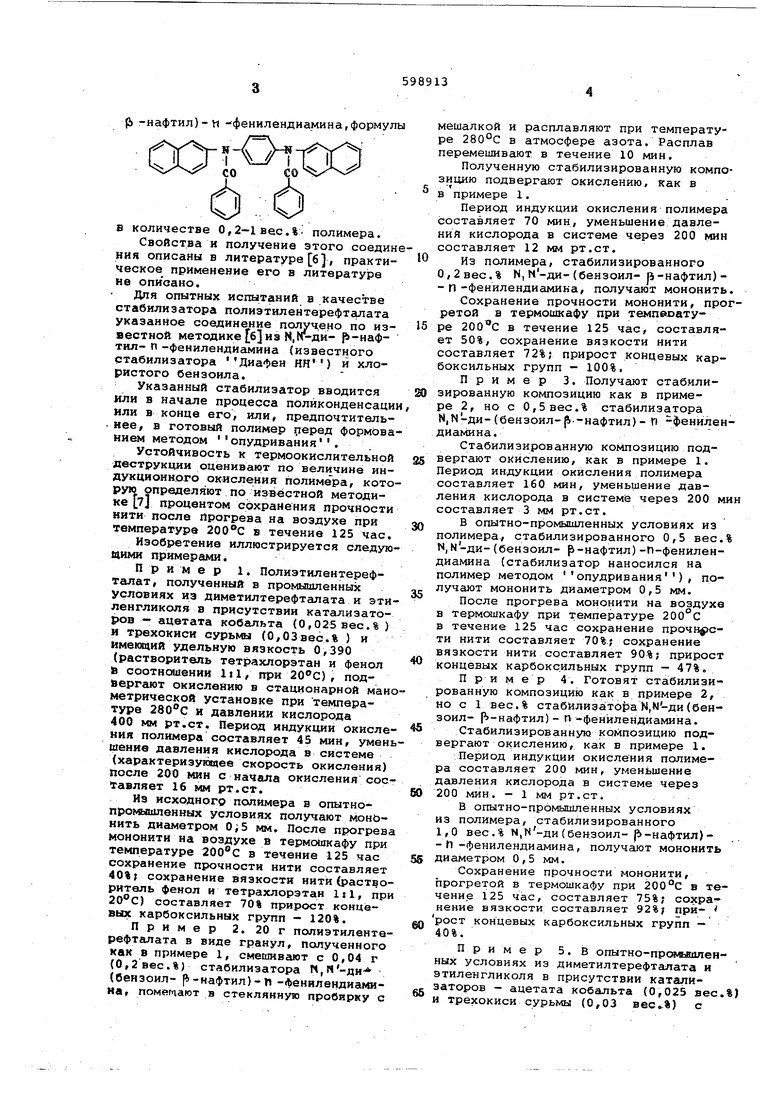

(Ь -нафтил)-м -фенилендиамина,формулы

в количестве 0,2-1 вес.%. полимера.

Свойства и получение этого соединения описаны в литературе 6, практическое применение его в литературе на описано.

Для опытных испытаний в качестве стабилизатора полиэтилентерефталата указанное соединение получ.ено по известной методике б и3 р-нафтил-п-фенилендиамина (известного стабилизатора Диафен НН) и хлористого бензоила.

Указанный стабилизатор вводится или в начале процесса полйконденсации или в конце его, или, предпочтительнее, в готовый полимер теред формованием методом опудривания.

Устойчивость к термоокислительной деструкции оценивак т по величине индукционного окисле-вия полимера, которую определяют по известной методике 7J процентом сохранения прочности нити после прогрева на воздухе при температуре в течение 125 час.

Изобретение иллюстрируется следующими примерами.

Пример 1. Полиэтилентерефталат, полученный в промышленных условиях из диметилтерефталата и этиленгликоля в присутствии катализаторов - ацетата кобальта (0,025 вес.% ) и трехокиси сурь№1 (0,03вес.% ) и имеющий удельную вязкость 0,390 (растворитель тетрахлорэтан и фенол IB соотношении lil, при 20®С) , подйергают окислению в стационарной манометрической установке при температуре 280С и давлении кислорода 400 мм РТ.СТ. Период индукции окисления полимера составляет 45 мин, уменьшение давления кислорода в системе (характеризующее скорость окисления) после 200 мин с начала окисления составляет 16 км РТ.СТ,

Из исходного полимера в опытнопромышленных условиях получают монЬнить диаметром 0;5 мм. После прогрева мононити на воздухе в термошкафу при температуре в течение 125 час сохранение прочности нити составляет 40% сохранение вязкости нити (растворитель фенол и тетрахлорэтан , при ) составляет 70% прирост концевых карбоксильных групп - 120%.

Пример 2. 20 г полиэтилентерефталата в виде гранул, полученного как в примере 1, смешивают с 0,04 г (0,2вес.%) стабилизатора М,Н-ди- (бензоил- р-нафтил)- -фениландиамина, пометают в стеклянную пробирку с

мешалкой и расплавляют при температуре в атмосфере азота. Расплав перемешивают в течение 10 мин.

Полученную стабилизированную композицию подвергают окислению, как в в примере 1.

Период индукций окисления полимера составляет 70 мин, уменьшение давлений кислорода в системе через 200 мин составляет 12 мм рт.ст. Из полимера, стабилизированного О, 2 вес.% N, N-ДИ-(бензоил- ji-нафтил)-П-фенилендиамика, получают мононить.

Сохранение прочности мононити, прогретой в термошкафу при темпеоатуре в течение 125 час, составляет 50%, сохранение вязкости нити составляет 72%; прирост концевых карбоксильных групп - 100%,

Пример 3. Получают стабилизированную композицию как в примере 2, но с 0,5 вес.% стабилизатора Н,Н-ди-(бензоил-|.-нафтил)- П -фенилендиамина.

Стабилизированную композицию подвергают окислению, как в примере 1. Период индукции окисления полимера составляет 160 мин, уменьшение давления кислорода в системе через 200 мин составляет 3 мм рт.ст.

В опытно-промышленных условиях из полимера, стабилизированного 0,5 вес.% Я,Н-ди-(бензоил- р-нафтил)-П-фенилендиамина (стабилизатор наносился на полимер методом опудривания), получают мононить диаметром 0,5 мм.

После прогрева мононити на воздухе в термошкафу при температуре 200°С

в течение 125 час сохранение прочн сти нити составляет 70%; сохранение вязкости нити составляет 90%; прирост концевых карбоксильных групп - 47%.

Пример 4. Готовят стабилизированную композицию как в примере 2, но с 1 вес.% стабйлидато|5аЫ,М-ди (бензоил- р -нафтил) - rv -фенилендиамина. Стабилизированную композицию подвергают окислению, как в примере 1,

Период индукции окисления полимера составляет 200 мин, уменьшение давления кислорода в системе через 200 мин. - 1 мм рТ.ст.

В опытно-промышленных условиях из полимера, стабилизированного 1,0 вес.% ы,М-ди (бенгзоил- p -нaфтил)- П -фенилендиамина, получают мононить диаметром 0,5 мм.

Сохранение прочности моноНити, прогретой в термошкафу при в течение 125 час, составляет 75%; сохра нение вязкости составляет 92%; прирост кон цевых карбоксильных групп - 40%.

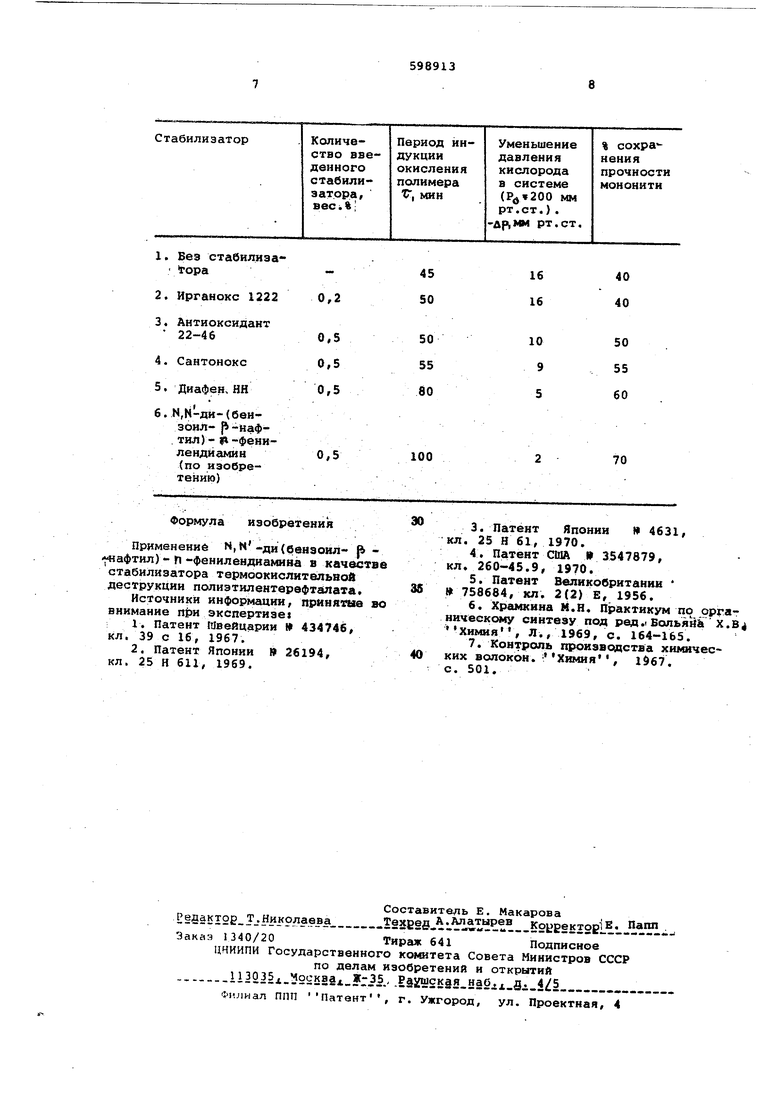

Пример 5. В опнтно-прсдаьшшенных условиях из диметилтерефталата и этилеигликоля в присутствии катализаторов - ацетата кобальта (0,025 вес.%) и трехокиси сурьмы (0,03 ) с добавкой 0,05 вес.% стабилизатора N, Н -ди(бензоил- р-нафтил)- п-фенил диамина введенного в начале процес поликонденсации, получают полимер с удельной вязкостью 0,405 и содержанием концевых карбоксильных групп 44,5// экв/г. Полученный полимер подвергают ок лению как в примере 1. Период индук ции окисления полимера составляет 100 мин, уменьшение давления кислор да в системе через 200 мин составля ет 8 мм рт. ст. Из данного полимера в опытно-про мьвиленных условиях получают мононит После прогрева нити на воздухе в термошкафу при температуре в течение 2 час (по экспресс-методике сохранение исходной прочности составляет 66,5; сохранение вязкости нити - 92%; прирост концевых карбок сильных групп - 35%. . Пример б. Из диметилтерефталата и этиленгликоля в присутстви катализаторов - ацетата к 5бальта (0,025 вес.%) и трехокиси сурьмы (0,03 вес.%) с добавкой 0,2 вес.% Н,М-ди (бензоил- р -нафтил) - п -фёнилен диамина, введенного в начале процесса поликонденсации, получают полимер с удельной вязкостью 0,4000 и содержанием концевых карбоксильных групп экв/г. : Показатели термоокислительной стойкости данного полимера и мононит на его основе следующие: период индукции окисления полимера - 55 мин, уменьшение давления кислорода в системе через 200 мин - 15 мм р-т.ст. После прогрева на воздухе при в течение 2 час сохрание исход ной прочности нити составляет 50%; сохранение вязкости нити - 86%; прирост концевых карбоксильных групп - 50%. Пример 7. Из диметйлтерафталата и этиленгликоля в присутствии катализаторов.- ацетата кобальта (0,025 вес .%) и трехокиси сурьмы (0,03 вес.%) с добавкой 1 вес.й М,М-ДИ (бензоил- р-нафтил)- П-фенилен диамина, введенного в начале процесса поликонденсации, получают полимер с удельной вязкостью 0,410 и содержа нием концевых карбоксильных групп 43 экв/г. Показатели термоокислительной стой ; кости данного полимера и мононити на его основе следующие период индукции окисления полимера - 120 мин, уменьшение давления кислорода в системе через 20,0 мин - 5 мм рт.ст. Сохранение исходной прочности нити после прогрева на воздухе при в течение 2 час - -70 % сохранение вязкости нити - 93,5%; прирост концевых карбоксильных групп - ,25%. Пример 8. Из диметилтерефталата и этиленгликоля в присутствии катализаторов - ацетата кобальта (0,025 вес.%) и трехокиси сурьмы (0,03 вес.%) получают полимер. В конце процесса поликонденсации в атмосфере азота вводят стабилизатор - М,Ы-ди (бензоил- р-нафтил)- п-фенилендиамин в количестве 0,5 вес.%. Полученный полимер имеет следующие показатели: удельная вязкость - 0,410, содержание концевых карбоксильных групп - 45 экв/г. Показатели термоокислительной стойкости полимера и мононити, полученной из данного полимера, следующие: период индукции окисления данного полимера составляет 160 мин, уменьшение давления кислорода в системе через 200 мик - 3 мм рт.ст. После прогрева нити на воздухе при 220°С в течение 2 час сохранение исходной прочности - 70%; сохранение вязкости - 93%; прирост концевых карбоксильных групп - 28%. Пример 9. В опытно-промышленных условиях из диметилтерефталата и этиленгликоля в присутствии катализаторов - ацетата кобальта (0,025 вес.%} и трехокиси сурьмы (0,03 вес.%) без добавок стабилизатора N,N-ди-(бензоил- р-нафтил)-п -фенилендиамина получают полимер,.имеющий удельную вязкость 0,400 и содержание концевых карбоксильных групп 50 зкв/г. Полученный полимер подвергают окислению как в примере 1. Период индукции окисления полимера составляет 40 мин, уменьшение давления кислорода в системе через 200 мин - 20 мм pT.cf. Из нестабилизированного полимера получена нить. После прогрева нити на воздухе при температуре 220°С в течение 2 час сохранение .исходной прочности составляет 47,5%; сохранение вязкости нити - 83%; прирост концевых карбоксильных групп - 53%. В таблице приведена эффективность различных стабилизаторов термоокислительной деструкции полиэтилентерефталата. Стабилизатор по изобретению по эффективности превосходит известные стабилизаторы для ПЭТФ. Это имеет значение при изготовлении и эксплуа- тации изделий из ПЭТФ технического. назначения, работающих в условиях по вышенных температур в атмосфере воздуха. Данный антиоксидант может RaftTti применение для стабилизгщии попяморл идущего на изготовление изделий, к КО торым не предъявляются требования ПО цвету, но предъявляются повышенные требования по стойкости к териюокисШ тельной деструкции.

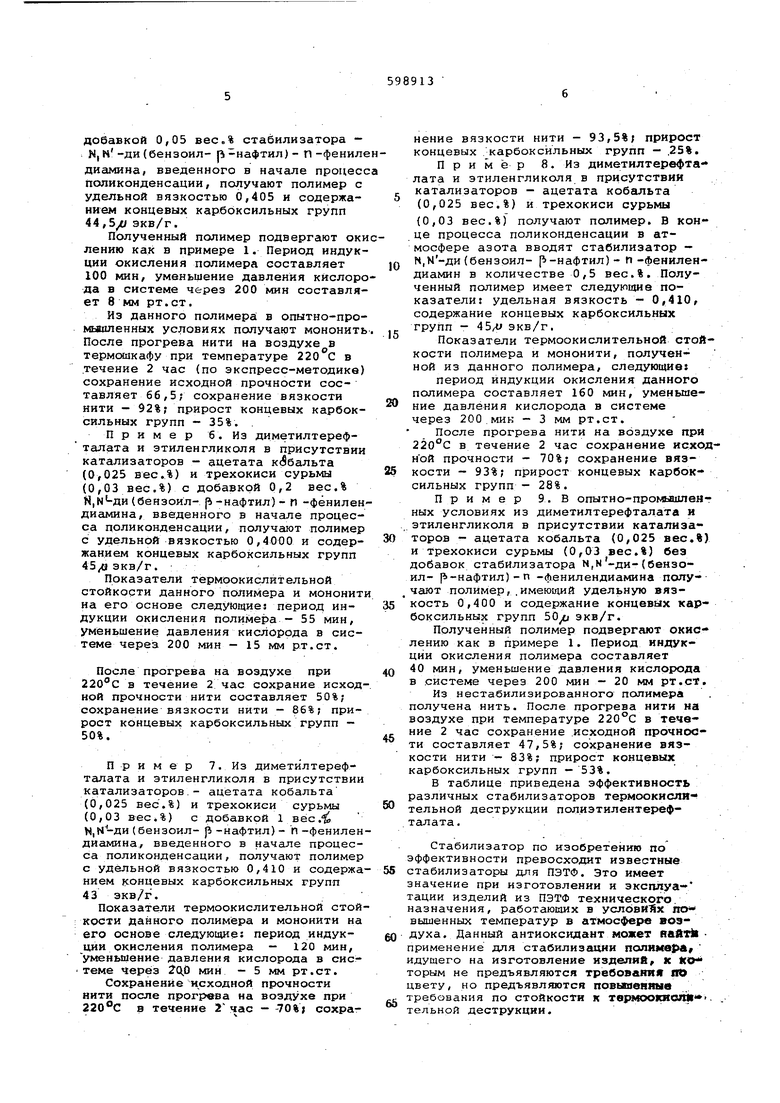

1.Без стабидиэа гора

2.Ирганокс 1222

3.Антиоксидант

22-46

4.Сантонокс

5.Диафен, НИ

6.Н,Н-ди-(бвнзбил- { -наФтил)- | -фенилендйамим(по изобретению)

Формула изобретения

Прнменениб t iN-ди{бвнэоил- ji «4{афтил} - п-фенилендиамина в качестве стабилизатора термоокислительвой деструкции полиэтилентерефталата.

Источники информации, принятые во внимание при экспертизе 1. Патент Швейцарии № 434746, кл. 39 с 16, 1967.

2, Патент Японии 26194, кл. 25 И 611, 1969.

40 40

16 16

50 55 60

10 9 5

70

3.Патент Японии It 4631, кл. 25 Н 61, 1970.

4.Патент США 3547879, кл. 260-45.9, 1970.

5.Патент Великобритании 758684, кл, 2(2) Е, 1956.

6.Храмкина М.Н. Практикум по органическому синтезу под ред . БальяйЬ X. в Химия, Л., 1969, с. 164-165.

7.Контроль произвспства химичес ких волокон. Химия, 1967.

с. 501.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция на основе полиэтилентерефталата | 1973 |

|

SU440390A1 |

| -Бис -(3,5-ди-трет.бутил-4оксибутил-)2,2,6,6-тетраметилпиперидиламин в качестве неокрашивающего свето-, термостабилизатора полимерных материалов | 1977 |

|

SU732257A1 |

| Полимерная композиция | 1976 |

|

SU732330A1 |

| 2,2,6,6-Тетраметилпиперидиламид 2,2,6,6-тетраметилпиперидиламиноуксусной кислоты в качестве неокрашивающего свето-термостабилизатора полимерных материалов | 1978 |

|

SU671245A1 |

| Полимерная композиция | 1979 |

|

SU859398A1 |

| Способ стабилизации полиамидов из лактамов | 1977 |

|

SU799366A1 |

| Стабилизатор термоокислительной деструкции гомо-или сополимеров этилена | 1980 |

|

SU870414A1 |

| Полимерная композиция | 1978 |

|

SU670588A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИОЛЕФИНОВ | 1969 |

|

SU248197A1 |

| Способ термостабилизации полиамидов | 1978 |

|

SU732416A1 |

Авторы

Даты

1978-03-25—Публикация

1974-04-23—Подача