Изобретение относится к производству строительных материалов, в частности к производству кирпичей.

Цель изобретения - снижение водопоглощения, повышение морозостойкости.

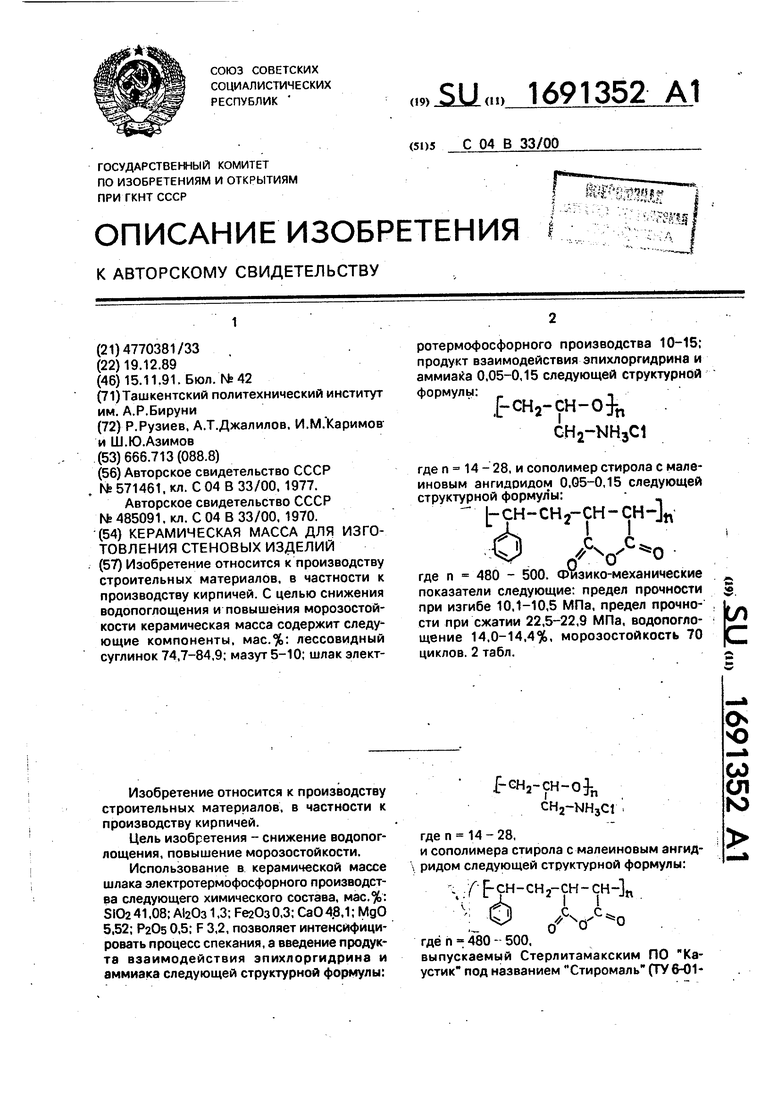

Использование в керамической массе шлака электротермофосфорного производства следующего химического состава, мас.%: SlOa 41,08; А120з 1,3; Рв20з 0,3; СаО 48,1; МдО 5,52; PaOs 0,5; F 3,2, позволяет интенсифицировать процесс спекания, а введение продукта взаимодействия эпихлоргидрина и аммиака следующей структурной формулы:

Г-сн2-сн-о

СН2-МН3С1

Оч

ю

со

(Я

ю

где п 14-28,

и сополимера стирола с малеиновым ангидридом следующей структурной формулы:

Ч/РтН-СНгСН-СН- ;

i

I

о Q

где п 480 - 500.

выпускаемый Стерлитамакским ПО Каустик под названием Сти рома ль (ТУ 6-0102-75), способствует созданию оптимальной консистенции или подвижности формумой массы, создавая -легкоподвижные ассы, обеспечивающие при сушке равноерность влагоотдачи, что обеспечивает наименьшее расслоение, образование пузырей, трещин.

Кирпичи изготавливают по следующей технологии.

Лессовидный суглинок измельчают, пропуская через камневыделительные валь- цы сначала грубого помола, затем тонкого помола, затем лессовидная порода подается в двухвальный смеситель,куда одновременно вводят приготовленную в указанном количестве смесь шлака, измельченного мокрым способом в шаровых мельницах до прохождения через сито 900 отв. /см2 с остатком на сите не более 2 %, мазут и воду для затворения, в которой растворили продукт взаимодействия эпихлор- гидрина и аммиака следующей структурной формулы:

Ј-сн2-сн-оЗ-п

СН2-МН3С1

где п 14 - 28,

и сополимер стирола с малеиновым ангидридом.

Полученная масса имеет влажность 20- 22%, вакуумируется в вакуум-камере ленточного пресса, выходящую ленту разрезают на

кирпичи. Сушка производится в сушильных камерах при 100-110°С, а обжиг- в камерной газовой печи при 950-1050°С.

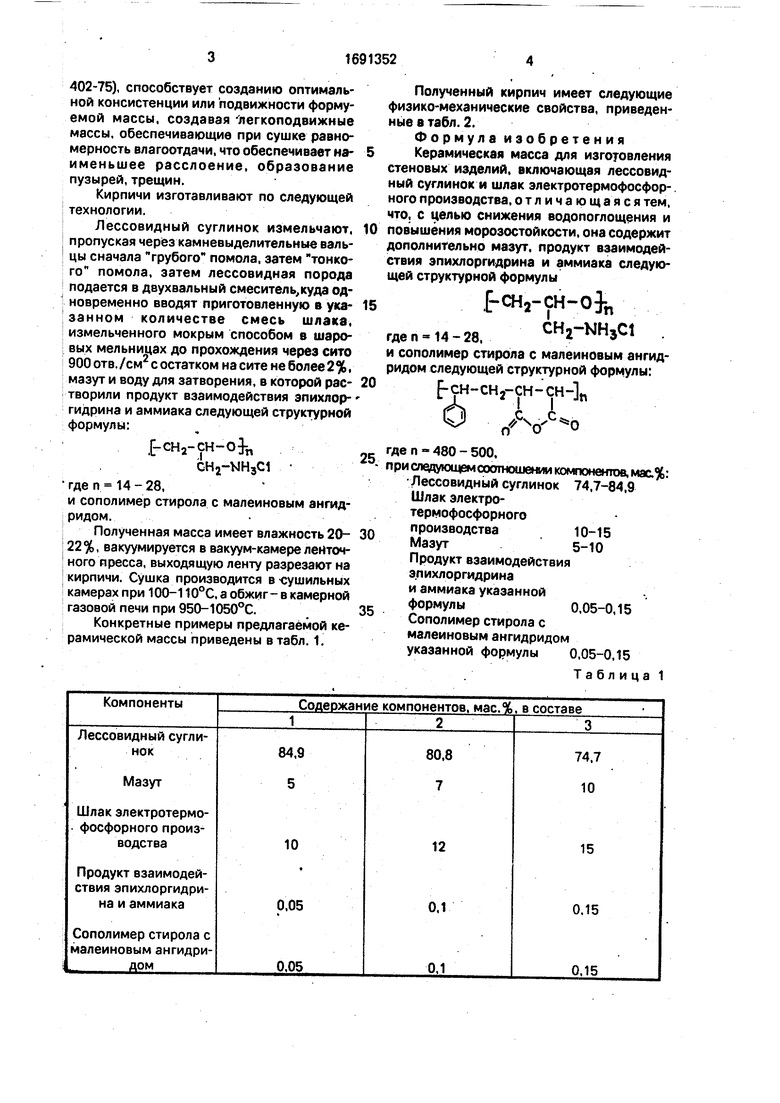

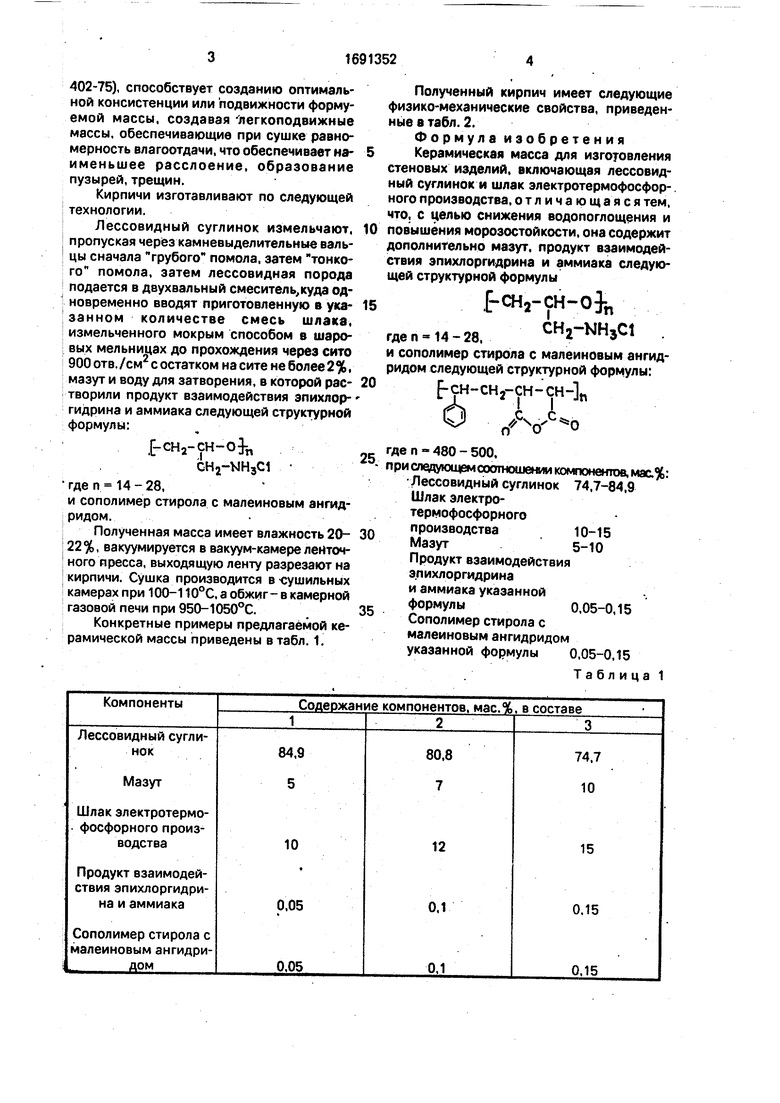

Конкретные примеры предлагаемой керамической массы приведены в табл. 1.

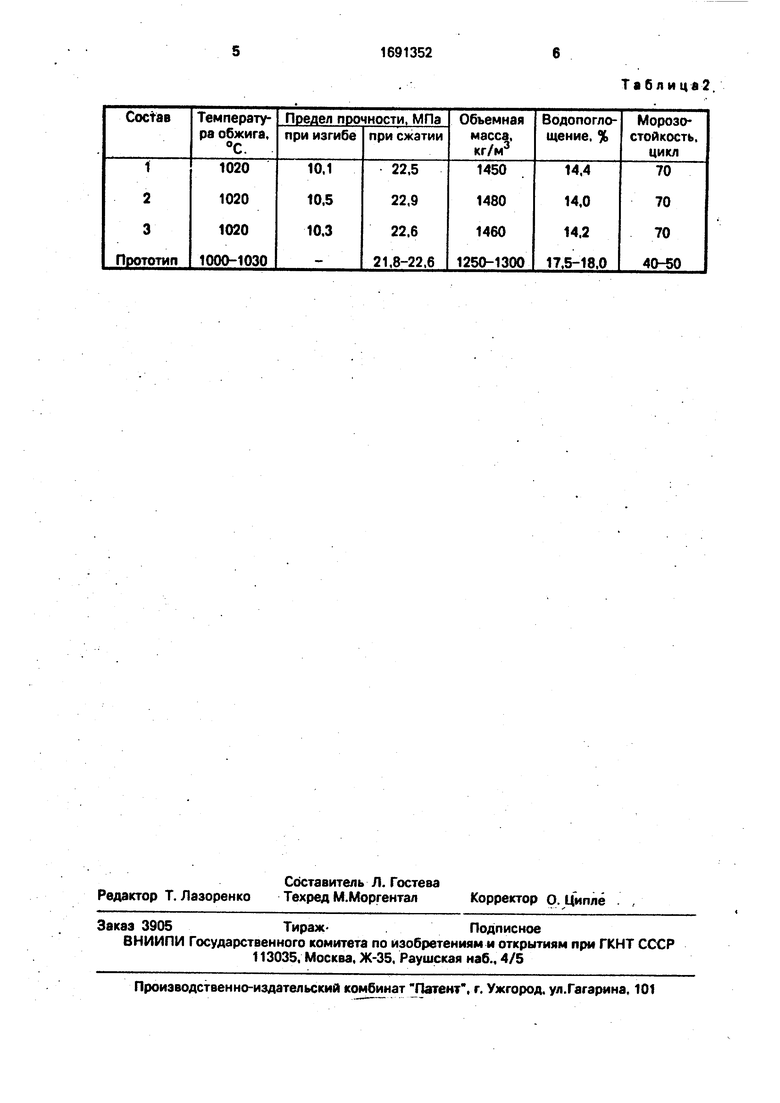

Полученный кирпич имеет следующие физико-механические свойства, приведенные в табл. 2.

Формула изобретения Керамическая масса для изготовления стеновых изделий, включающая лессовидный суглинок и шлак электротермофосфор-. кого производства, отличающаяся тем, что, с целью снижения водопоглощения и повышения морозостойкости, она содержит дополнительно мазут, продукт взаимодействия эпихлоргидрина и аммиака следующей структурной формулы

5

0

Г-сн2-сн о}п

где п 14-28,

и сополимер стирола с малеиновым ангидридом следующей структурной формулы:

сн-снгсн-сн- „

.С;

U

где п - 480 - 500,

- приследующемсоотношениикомпонентов,мас.%: Лессовидный суглинок 74,7-84.9 Шлак электро- термофосфорного п роизводства10-15

Мазут5-10

Продукт взаимодействия эпихлоргидрина и аммиака указанной формулы0,05-0,15

Сополимер стирола с малеиновым ангидридом указанной формулы 0,05-0,15

Таблица 1

0

5

Табл иц«2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для лицевого слоя строительного кирпича | 1989 |

|

SU1678813A1 |

| Сырьевая смесь | 1991 |

|

SU1791421A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2005 |

|

RU2310626C2 |

| Керамическая масса | 1976 |

|

SU571461A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО КИРПИЧА | 1993 |

|

RU2070177C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2313506C1 |

| Керамическая масса | 1970 |

|

SU485091A1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2588988C1 |

| Фарфоровая масса для изготовления санитарных керамических изделий | 1987 |

|

SU1491850A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2536695C1 |

Изобретение относится к производству строительных материалов, в частности к производству кирпичей. С целью снижения водопоглощения и повышения морозостойкости керамическая масса содержит следующие компоненты, мас.%: лессовидный суглинок 74,7-84,9; мазут 5-10; шлак электротермофосфорного производства 10-15; продукт взаимодействия эпихлоргидрина и аммиака 0,05-0,15 следующей структурной формулы: Ј-cH2-cH-o}n CH2-NH3C1 где п 14 - 28, и сополимер стирола с мале- иновым ангидридом 0,05-0,15 следующей структурной формул ы: L-CH-CHj-CH-CH- n p CVC o где п 480 - 500. Физико-механические показатели следующие: предел прочности при изгибе 10,1-10,5 МПа, предел прочности при сжатии 22,5-22,9 МПа, водопогло- щение 14,0-14,4%, морозостойкость 70 циклов. 2 табл. 9. Ё

| Керамическая масса | 1976 |

|

SU571461A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1970 |

|

SU485091A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1991-11-15—Публикация

1989-12-19—Подача