На дорогах СССР до настоящего времени применялись два основных способа сварки рельсовых стыков: термитный и электродуговой. Оба эти способа имеют существенные недостатки, выражающиеся в следующем. Термитный способ, обеспечивая достаточную механическую прочность стыка и надежность при работе в пути, связан с необходимостью изъятия рельсов из пути во время сварки.

Кроме того, термический способ сварки связан с целым рядом весьма трудоемких подготовительных операций, как-то: установка и снятие тяжелых сжимных аппаратов, установка пластин при комбинированном способе, фрезеровка концов рельсов, стягивание стыка и выдержка его под давлением. Эти операции значительно удлиняют время сварки стыка, а следовательно, и время закрытия путей для движения.

Электродуговая сварка стыков выполняется в двух вариантах. На южных железных дорогах производится сварка рельсов в стык с предварительной разделкой фасок по всему поперечному сечению рельса. Способ этот, являясь в техническом отношении чрезвычайно ценным, тем не менее имеет тот же недостаток, что и термитный способ, а

именно связан с необходимостью разборки пути.

Другой способ электродуговой сварка, который получил известное распространение на сети дорог Союза, это, так называемый способ ..АРКОС. Этот способ обеспечивает наиболее простую организацию работы, не связан с изъятием рельсов на пути и дает возможность быстро получить дешевый tBapной стык. Однако, несмотря ка все эти преимущества, стык этот не может быть рекомендован для широкого применения, так как опыт применения его на других дорогах Союза и за грашщей показал ненадежную его работу в пути.

Наблюдения за службой рельсовых стыков „АРКОС в пути и результаты многочисленных испытаний этого стыка в лабораторных условиях (из них последние проведены в сварочной лаборатории ЛИИЖТ по заданию Института пути и строительства НКПС) показали, при превосходной прочности этого стыка на статический изгиб, малую сопротивляемость его удару. Попытки усилить его в этом отношении путем частичного изменения конструкции потерпели неудачу, так как во всех случаях оставалось больное место стыка, а именно резкий переход в сечении

стыка в конце нижней пластины-место, где обычно происходит излом при ударе. Таким образом можно считать, что проблема злектросварного стыка при помощи способа „АРКОС не может быть разрешена и, повидимому, для этого потребуются более радикальные изменения в конструкции, чем те, которые были осуществлены до настоящего времени.

Предлагаемый, согласно изобретению, способ электротермитной сварки рельсов, обеспечивая достаточную прочность сварного стыкового соединения, может быть осуществлен непосредственно в пути (без вынутия из него рельсов). Он объединяет в себе, таким образом, достоинства термитной и электродуговой сварки, не имея присущих им недостатков.

Расход тер.мита, по сравнению с обычным способом термитной сварки рельсов, уменьшается при этом, примерно, на 10%.

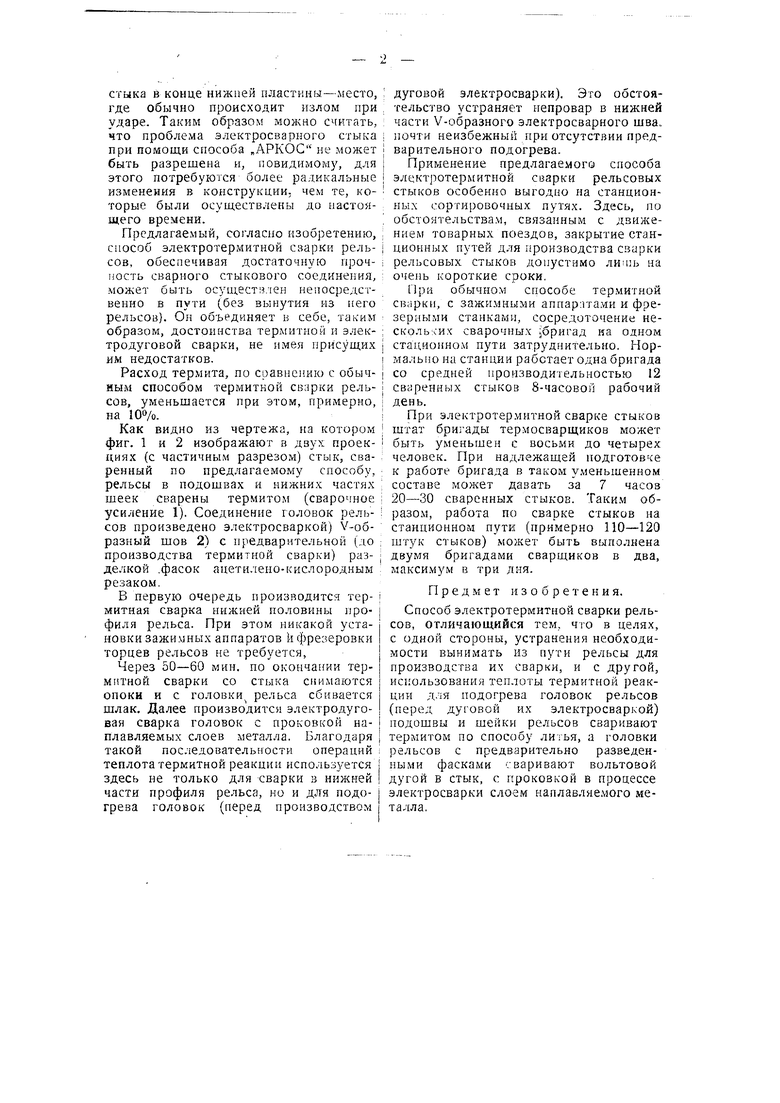

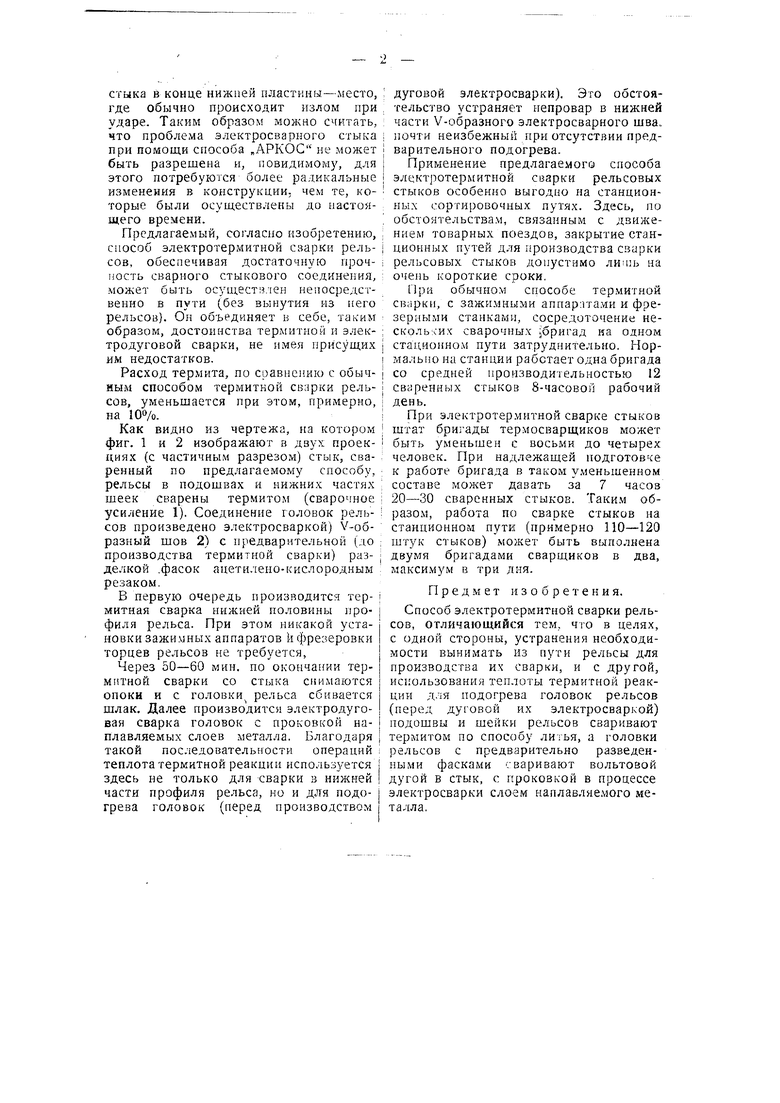

Как видно из чертежа, на котором фиг. 1 и 2 изображают в двух проекциях (с частичным разрезом) стык, сваренный по предлагаемому способу, рельсы в подощвах и нижних частях шеек сварены термитом (сварочное усиление 1). Соединение головок рельсов произведено электросваркой) V-образный шов 2) с предварительной (до производства термитной сварки) разделкой .фасок ацетилено-кислородным резаком.

В первую очередь производится термитная сварка нижней половины профиля рельса. При этом никакой установки зажимных аппаратов k фрезеровки терцев рельсов не требуется,

Через 50-60 мин. по окончании термгггной сварки со стыка снимаются опоки и с головки рельса сбивается шлак. Далее производится электродуговая сварка головок с проковкой наплавляемых слоев металла. Благодаря такой последовательности операций теплота термитной реакции используется здесь не только для сварки з нижней части профиля рельса, но и для подогрева головок (перед производством

дуговой электросварки). Это обстоятельство устраняет непровар в нижней части V-образного электросварного шва. почти неизбежный при отсутствии предварительного подогрева.

Применение предлагаемого способа электротермитной сварки рельсовых стыков особенно выгодно на станционных сортировочных путях. Здесь, по обстоятельствам, связанным с двинсением товарных поездов, закрытие станционных путей для производства сварки рельсовых стыков допустимо лим;ь на очень короткие сроки.

обычном способе термитной сварки, с зажимными аппаратами и фрезерными станками, сосредоточение нескольчи.к сварочных бригад ка одном стадионном пути затруднительно. Нормально на станции работает одна бригада со средней производительностью 12 сваренных стыков 8-часовой рабочий день.

При электротермитной сварке стыков штат бригады термосварщиков может быть уменьщен с восьми до четырех человек. При надлежащей подготов е к работе бригада в таком уменьшенном составе может давать за 7 часов 20-30 сваренных стыков. Таким образом, работа по сварке стыков на станционном пути (примерно 110-120 штук стыков) может быть выполнена двумя бригадами сварщиков в два, максимум в три дня.

Предмет изобретения.

Способ электротермитной сварки рельсов, отличающийся тем, что в целях, с одной стороны, устранения необходимости вынимать из пути рельсы для производства их сварки, и с другой, использования теплоты термитной реакции для подогрева головок рельсов (перед дуговой их электросваркой) подошвы и шейки рельсов сваривают термитом по способу литья, а головки рельсов с предварительно разведенными фасками сваривают вольтовой дугой Б стык, с проковкой в процессе электросварки слоем наплавляемого металла.

:1

Ц-1ИГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для термитной сварки рельсов | 1935 |

|

SU48428A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| Способ термитной сварки рельсов | 1935 |

|

SU48427A1 |

| Способ сварки поперечных стыков фасонных профилей | 1980 |

|

SU948588A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ СТАЛЬНЫХ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬС (ВАРИАНТЫ) | 1998 |

|

RU2136465C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ | 2010 |

|

RU2464141C2 |

| Рельсовый стык, способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья и литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья | 2018 |

|

RU2701528C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ДЕЙСТВУЮЩЕГО СТЫКОВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ | 2008 |

|

RU2378440C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2424092C2 |

Авторы

Даты

1936-08-31—Публикация

1935-11-06—Подача