Изобретение относится к группе изобретений, образующих единый изобретательский замысел, а именно, к конструкции рельсового стыка, способу создания указанного рельсового стыка алюминотермитной сваркой методом промежуточного литья, а также к конструкции литейной формы, используемой для осуществления указанного способа.

Известны технические решения, а именно, рельсовый стык, включающий концы рельсов, соединенные алюминотермитной сваркой методом промежуточного литья и имеющие непрерывную поверхность качения с металлом стыкового зазора, и рельсовые накладки, установленные на сваренные концы рельсов стыка, а также способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья, включающий заливку расплавленного металла в стыковой зазор между концами рельсов рельсового стыка и установку рельсовых накладок на сваренные концы рельсов стыка, причем, перед установкой рельсовых накладок осуществляют фрезеровку рельсовых накладок для обеспечения размещения образующегося при заливке облива (части металла сварного шва, выступающей над видимой поверхностью соединяемых концов рельсов рельсового стыка) в образованных фрезой пазах в местах контакта рельсовых накладок с боковой поверхностью сварного шва и плотного их контакта с рельсами и известна литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья, включающая две полуформы, выполненные с возможностью охвата свариваемых концов рельсов рельсового стыка с образованием сварочной полости (см. ТУ 0921-127-01124323-2005, Сварка рельсов алюминотермитная методом промежуточного литья, дата введения 01.04.2005).

Недостатком известных решений является наличие облива на боковых поверхностях сварного шва и рельсов рельсового стыка, из-за чего появляется необходимость осуществлять фрезерование рельсовых накладок для образования пазов под облив, что приводит к ослаблению рельсовых накладок и, как следствие, к снижению прочности рельсового стыка. Кроме того, необходимость фрезерования рельсовых накладок повышает трудозатраты и затраты времени на создание рельсового стыка.

Технический результат изобретения заключается в исключении образования облива в местах контакта рельсовых накладок с боковой поверхностью сварного шва рельсового стыка, и в повышении прочности рельсового стыка, поскольку отпадает необходимость во фрезеровании рельсовых накладок и, тем самым, не снижается их прочность, увеличивается надежность работы стыка, снижается аварийность и повышается безопасность.

Указанный технический результат достигается конструкцией рельсового стыка, включающего концы рельсов, соединенные алюминотермитной сваркой методом промежуточного литья и имеющие непрерывную поверхность качения с металлом стыкового зазора, и рельсовые накладки, установленные на сваренные концы рельсов рельсового стыка, и в котором внешняя поверхность металла стыкового зазора в зонах расположения контакта рельсовых накладок с боковой поверхностью концов рельсов стыка является продолжением боковых поверхностей концов рельсов рельсового стыка, а в качестве рельсовых накладок использованы стандартные нефрезерованные рельсовые накладки.

А также способом создания рельсового стыка алюминотермитной сваркой методом промежуточного литья, включающим заливку расплавленного металла в стыковой зазор между концами рельсов рельсового стыка и установку рельсовых накладок на сваренные концы рельсов рельсового стыка, и в котором заливку расплавленного металла в указанный стыковой зазор в зонах расположения контакта рельсовых накладок с боковой поверхностью концов рельсов стыка осуществляют в границах контура торцов концов рельсов, образующих указанный стыковой зазор, а в качестве рельсовых накладок используют стандартные нефрезерованные рельсовые накладки.

А также литейной формой для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья, включающей две полуформы, выполненные с возможностью охвата свариваемых концов рельсов рельсового стыка с образованием сварочной полости, при этом, внутренние поверхности полуформ, образующие сварочную полость в зонах расположения контакта рельсовых накладок с боковой поверхностью концов рельсов стыка, в поперечной плоскости выполнены по форме, совпадающей с формой контура боковой поверхности свариваемых концов рельсов стыка, и выполнены с возможность их размещения в одной плоскости с указанной боковой поверхностью при установке полуформ на свариваемые концы рельсов стыка.

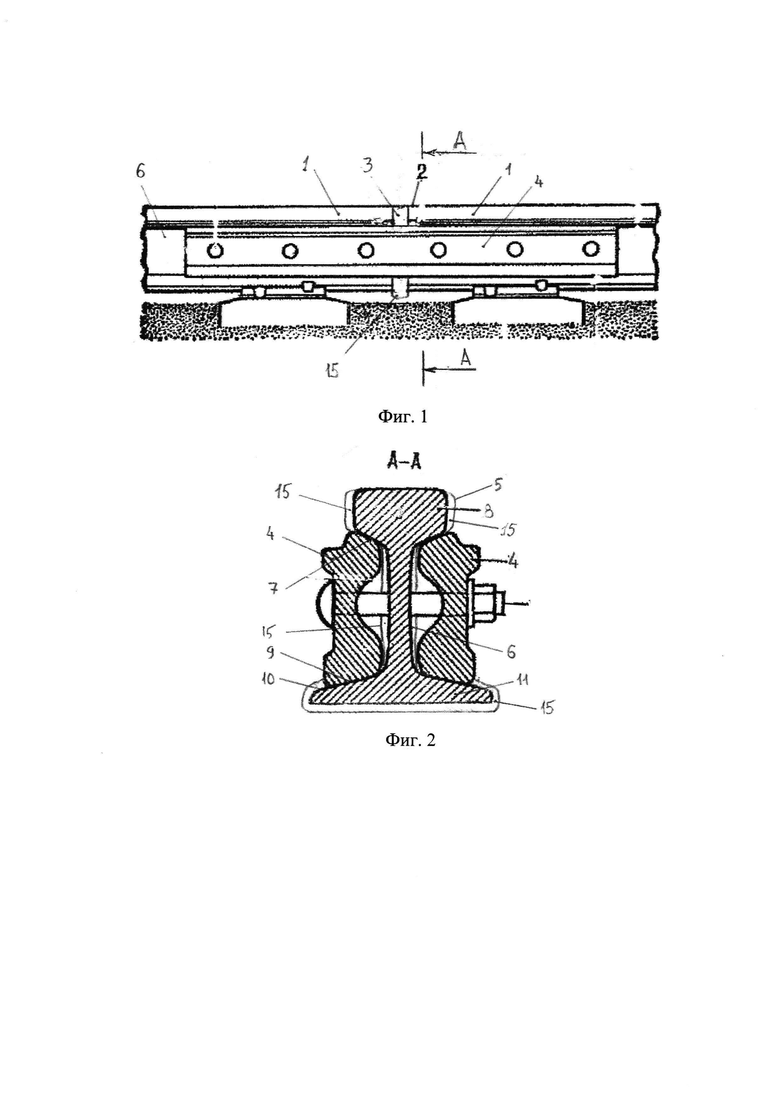

На фиг. 1 изображен рельсовый стык, выполненный патентуемым способом.

На фиг. 2 - поперечный разрез по линии А-А фиг. 1.

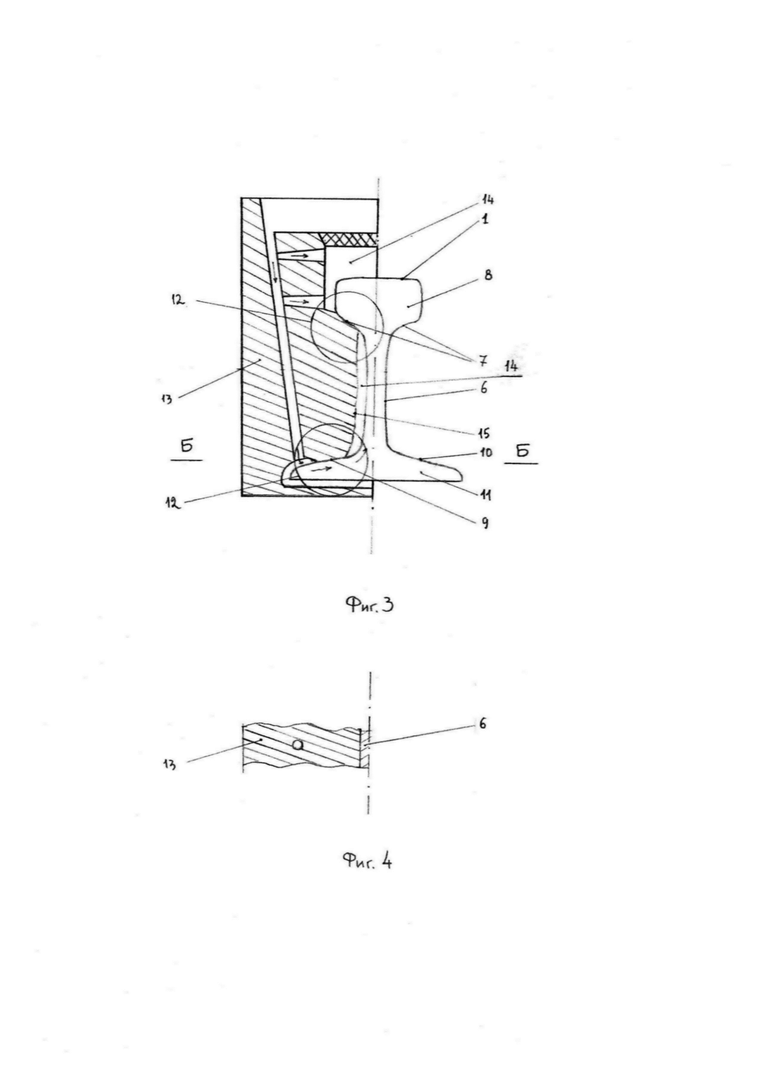

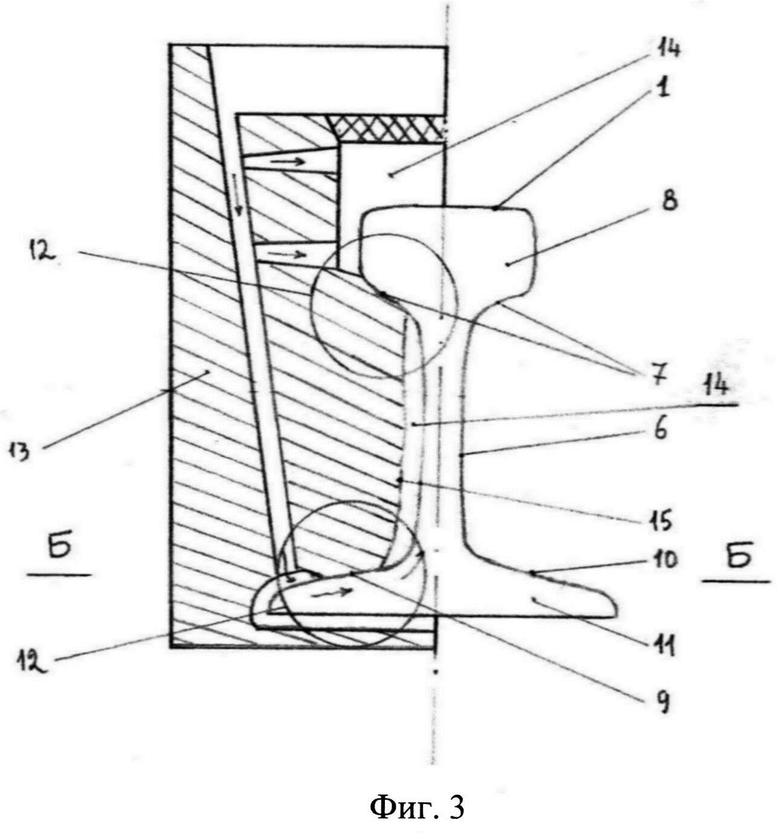

На фиг. 3 - продольный разрез литейной полуформы для осуществления патентуемого способа.

На фиг. 4 - разрез по линии Б-Б фиг. 2.

Конструкция рельсового стыка включает концы рельсов 1, соединенные алюминотермитной сваркой методом промежуточного литья и имеющие непрерывную поверхность качения 2 с металлом стыкового зазора 3, и рельсовые накладки 4, установленные на сваренные концы рельсов 1 рельсового стыка, и в котором внешняя поверхность 5 металла стыкового зазора 3 в зонах расположения контакта рельсовых накладок 4 с боковой поверхностью концов рельсов 1 рельсового стыка является продолжением боковых поверхностей концов рельсов 1 рельсового стыка. Так, например, боковая поверхность 6 нижних граней 7 головок 8 и верхних граней 9 наклонных поверхностей 10 подошв 11 концов рельсов 1 является продолжением боковых поверхностей 6 концов рельсов 1 в указанных зонах 12 (имеет форму боковых поверхностей концов рельсов в указанных зонах и расположена в одной плоскости с указанными боковыми поверхностями концов рельсов), а в качестве рельсовых накладок 4 использованы стандартные нефрезерованные рельсовые накладки, выполненные, например, по ГОСТ Р 33184-2014.

Литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья включает две полуформы 13, выполненные с возможностью охвата свариваемых концов рельсов 1 рельсового стыка с образованием сварочной полости 14, при этом, внутренние поверхности 15 полуформ 13, образующие сварочную полость 14 в зонах нижних граней 7 головок 8 и верхних граней 9 наклонных поверхностей 10 подошв 11 концов рельсов 1, т.е. в зонах расположения контакта рельсовых накладок 4 с боковой поверхностью 6 концов рельсов 1 рельсового стыка в поперечной плоскости выполнены по форме, совпадающей с формой контура боковых поверхностей 6 свариваемых концов рельсов 1 стыка, и выполнены с возможность их размещения в одной плоскости с указанной боковой поверхностью 6 при установке полуформ 13 на свариваемые концы рельсов 1 рельсового стыка.

Способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья включает заливку расплавленного металла в стыковой зазор 3 между концами рельсов 1 рельсового стыка и установку рельсовых накладок 4 на сваренные концы рельсов 1 рельсового стыка. Заливку расплавленного металла в указанный стыковой зазор 3 в зонах нижних граней 7 головок 8 и верхних граней 9 наклонных поверхностей 10 подошв 11 концов рельсов 1 осуществляют в границах контура торцов концов рельсов, образующих указанный стыковой зазор 3. В результате не образуется облив 15 в указанных зонах нижних граней 7 головок 8 и верхних граней 9 наклонных поверхностей 10 подошв 11 концов рельсов 1, т.к. расплавленный металл заполняет сварочную полость 14 в этих зонах внутри стыкового зазора 3, не выходя за контуры торцов концов рельсов 1.

Благодаря тому, что в местах контакта рельсовых накладок 4 с боковыми поверхностями концов рельсов 1 и с металлом, заполняющим стыковой зазор 3, в результате заливки не образуется облив 15, в качестве рельсовых накладок 4 используют стандартные нефрезерованные рельсовые накладки, которые плотно прилегают к боковым поверхностям 6 концов рельсов 1 рельсового стыка.

Это увеличивает прочность стыка, надежность работы стыка, снижает аварийность и повышает безопасность, поскольку нет необходимости фрезерования накладок для плотного их прилегания к боковой поверхности рельсов рельсового стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| Способ обработки сварного рельсового стыка и рельсовый стык, изготовленный этим способом | 2021 |

|

RU2785257C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ | 2010 |

|

RU2464141C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2119854C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2116875C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2000 |

|

RU2163184C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2349433C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2423212C1 |

Группа изобретений относится к конструкции железнодорожного пути, а именно к рельсовому стыку, способу его получения и оснастке для получения такого стыка. Рельсовый стык содержит концы рельсов и две нефрезерованные накладки. Концы рельсов соединены алюминотермитной сваркой методом промежуточного литья. Боковые поверхности рельсов и боковые поверхности сварного шва стыкового зазора расположены вровень друг с другом. Литейная форма для сварки рельсов содержит две полуформы. Форма внутренних поверхностей полуформ совпадает с формой боковых поверхностей рельса. При создании стыкового соединения устанавливают литейную форму вровень с боковыми поверхностями рельса, в стыковой зазор заливают расплавленный металл, удаляют литейную форму и устанавливают рельсовые накладки. Достигается повышение прочности рельсового стыкового соединения. 3 н.п. ф-лы, 4 ил.

1. Рельсовый стык, включающий концы рельсов, соединенные алюминотермитной сваркой методом промежуточного литья и имеющие непрерывную поверхность качения с металлом стыкового зазора, и рельсовые накладки, установленные на сваренные концы рельсов стыка, отличающийся тем, что внешняя поверхность металла стыкового зазора в зонах расположения контакта рельсовых накладок с боковой поверхностью концов рельсов стыка является продолжением боковых поверхностей концов рельсов рельсового стыка, а в качестве рельсовых накладок использованы стандартные нефрезерованные рельсовые накладки.

2. Способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья, включающий заливку расплавленного металла в стыковой зазор между концами рельсов стыка и установку рельсовых накладок на сваренные концы рельсов стыка, отличающийся тем, что заливку расплавленного металла в указанный стыковой зазор в зонах расположения контакта рельсовых накладок с боковой поверхностью концов рельсов стыка осуществляют в границах контура торцов концов рельсов, образующих указанный стыковой зазор, а в качестве рельсовых накладок используют стандартные нефрезерованные рельсовые накладки.

3. Литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья, включающая две полуформы, выполненные с возможностью охвата свариваемых концов рельсов рельсового стыка с образованием сварочной полости, отличающаяся тем, что внутренние поверхности полуформ, образующие сварочную полость в зонах расположения контакта рельсовых накладок с боковой поверхностью концов рельсов стыка, в поперечной плоскости выполнены по форме, совпадающей с формой контура боковой поверхности свариваемых концов рельсов стыка, и выполнены с возможность их размещения в одной плоскости с указанной боковой поверхностью при установке полуформ на свариваемые концы рельсов стыка.

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| СПОСОБ СОЕДИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 2013 |

|

RU2541618C1 |

| RU 80459 U1, 10.02.2009 | |||

| US 9163360 B2, 20.10.2015 | |||

| AU 2010277203 A1, 15.03.2012. | |||

Авторы

Даты

2019-09-27—Публикация

2018-02-16—Подача