ления чугуна ниже температуры нагрева быстрорежущих сталей под закалку.

Удаление наполпителя из отверстий в заготовке происходит в процессе нагрева под закалку, вследствие чего отпадает необходимость в длительных химических реакциях по удалению наполнителя, сокращается продолжительность цикла изготовления сверл и появляется реальная возможность использования описанного способа в промыщленности.

Снижение трудоемкости предлагаемого рещения по сравнению с аналогичным способом с применением алюмината натрия по предварительным данным составляет 30%.

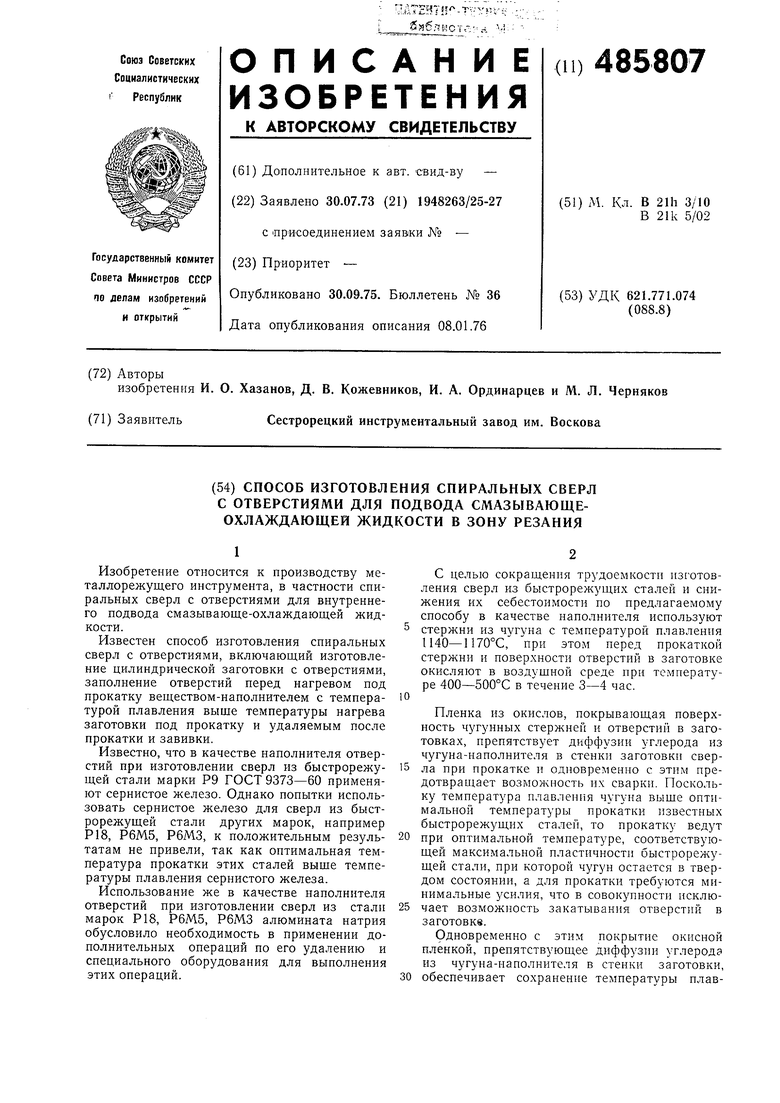

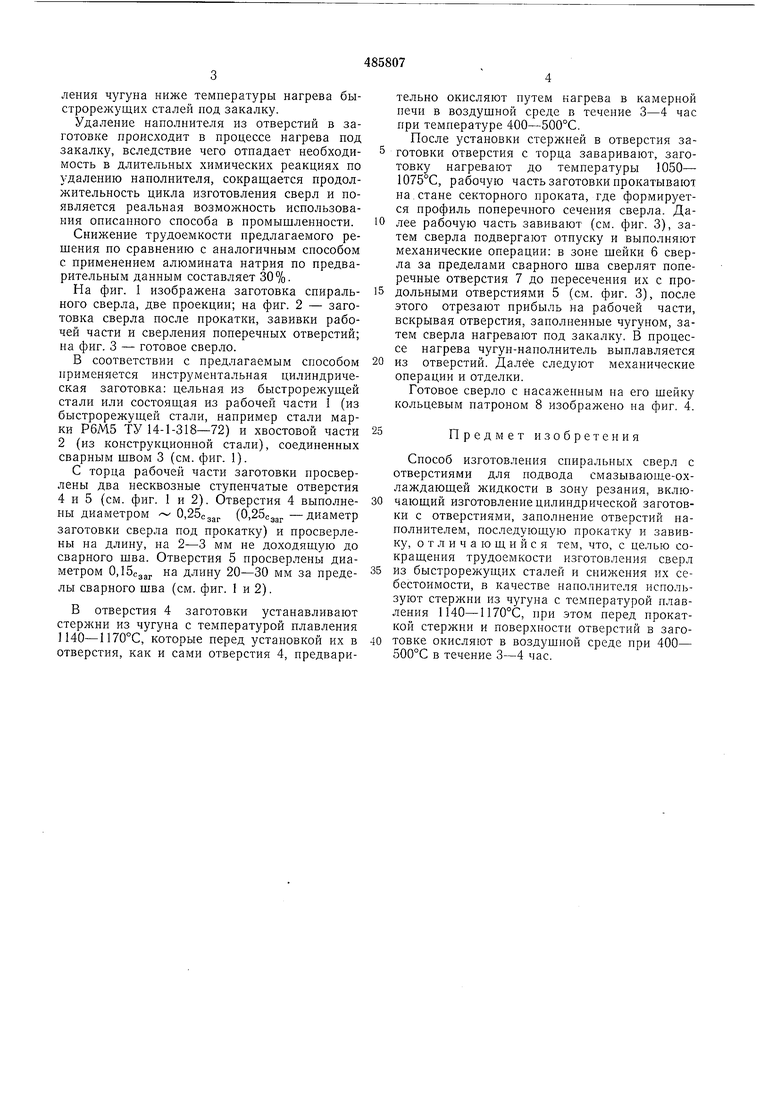

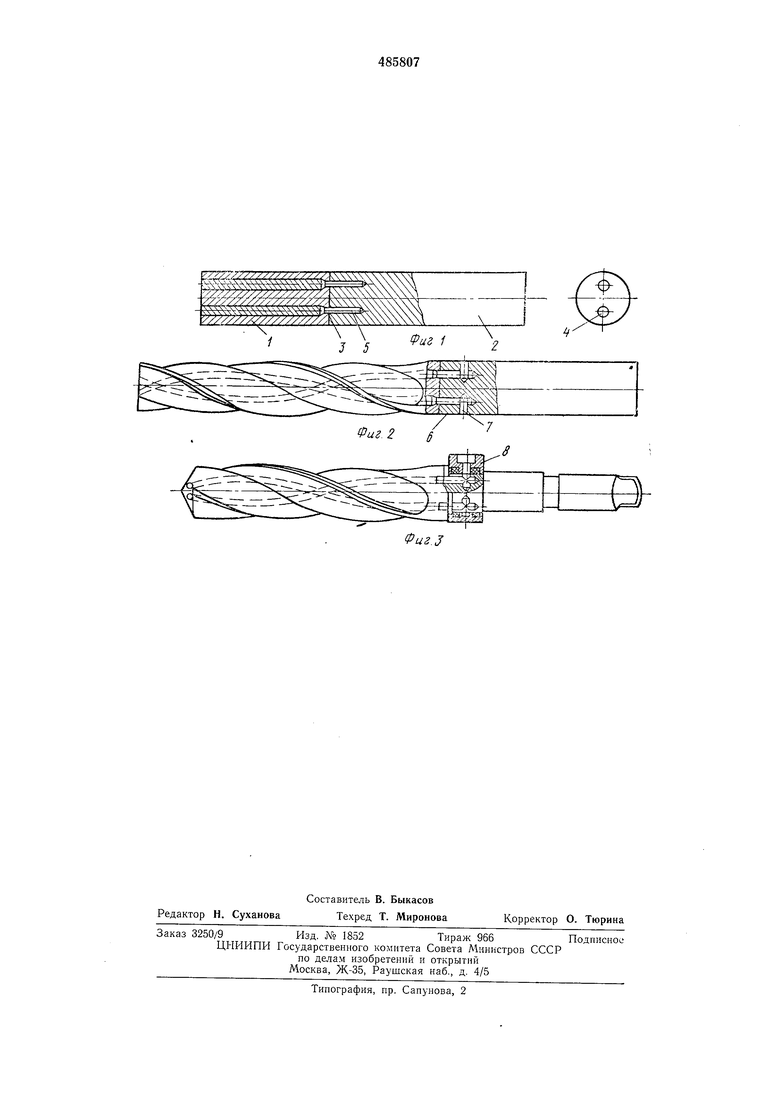

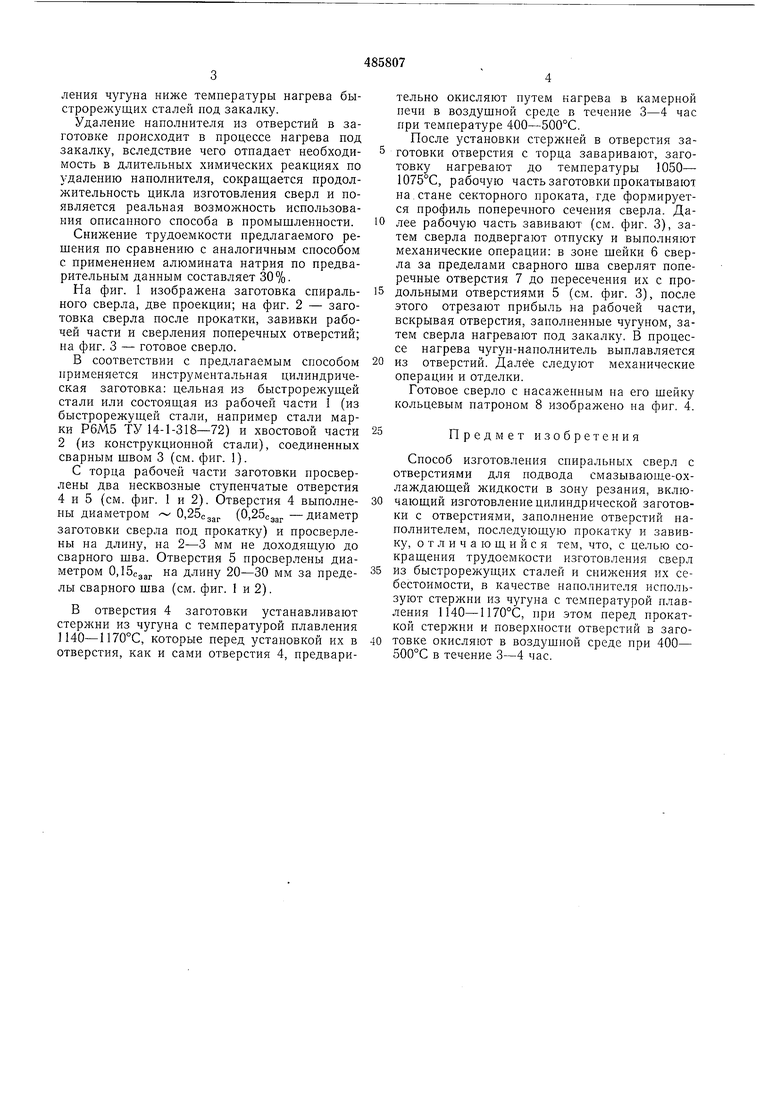

На фиг. 1 изображена заготовка спирального сверла, две проекции; на фиг. 2 - заготовка сверла после прокатки, завивки рабочей части и сверления поперечных отверстий; на фиг. 3 - готовое сверло.

В соответствии с предлагаемым способом применяется инструментальная цилиндрическая заготовка: цельная из быстрорежущей стали или состоящая из рабочей части I (из быстрорежущей стали, например стали марки Р6М5 ТУ 14-1-318-72) и хвостовой части 2 (из конструкционной стали), соединенных сварным щвом 3 (см. фиг. 1).

С торца рабочей части заготовки просверлены два несквозные ступенчатые отверстия 4 и 5 (см. фиг. 1 и 2). Отверстия 4 выполнены диаметром 0,25сзаг (0,25сзаг -диаметр заготовки сверла под прокатку) и просверлены на длину, на 2-3 мм не доходящую до сварного щва. Отверстия 5 просверлены диаметром 0,15сзаг длину 20-30 мм за пределы сварного шва (см. фиг. 1 и 2).

В отверстия 4 заготовки устанавливают стержни из чугуна с температурой плавления J140-1170°С, которые перед установкой их в отверстия, как и сами отверстия 4, предварительно окисляют путем нагрева в камерной печи в воздущной среде в течение 3-4 час при температуре 400-500°С.

После установки стержней в отверстия заготовки отверстия с торца заваривают, заготовку нагревают до температуры 1050- 1075°С, рабочую часть заготовки прокатывают на.стане секторного проката, где формируется профиль поперечного сечения сверла. Далее рабочую часть завивают (см. фиг. 3), затем сверла подвергают отпуску и выполняют механические операции: в зоне шейки 6 сверла за пределами сварного щва сверлят поперечные отверстия 7 до пересечения их с продольными отверстиями 5 (см. фиг. 3), после этого отрезают прибыль на рабочей части, вскрывая отверстия, заполненные чугуном, затем сверла нагревают под закалку. В процессе нагрева чугун-наполнитель выплавляется

из отверстий. Далее следуют механические операции и отделки.

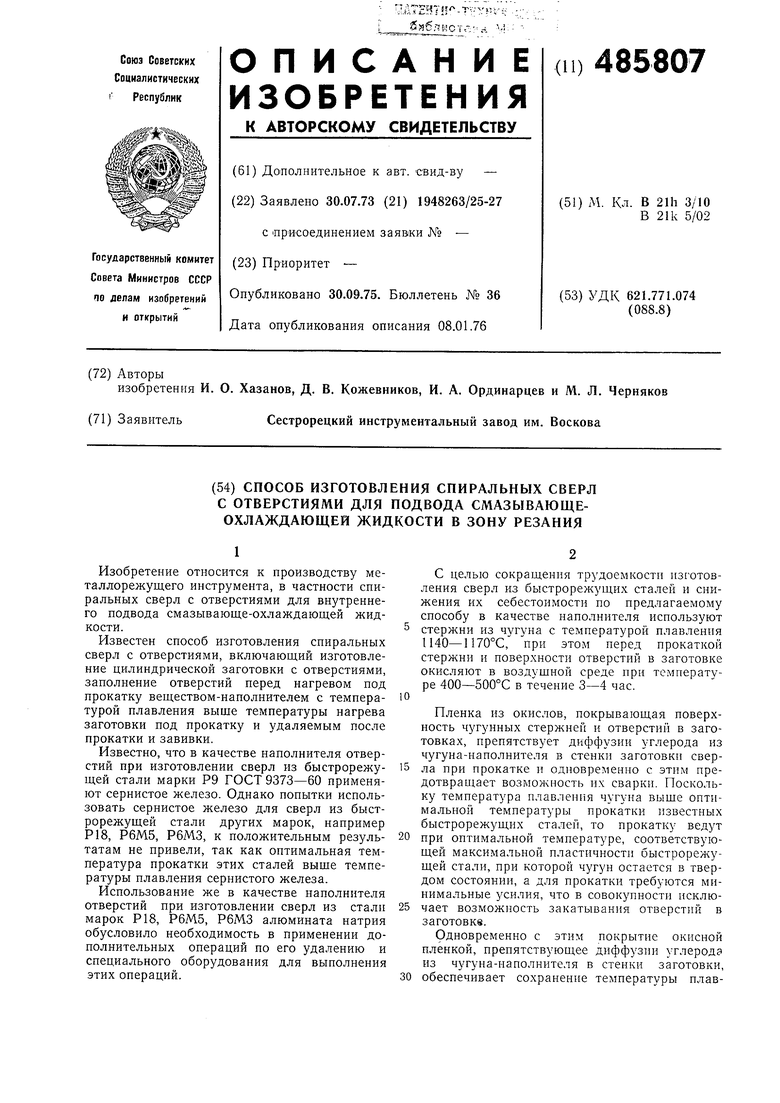

Готовое сверло с пасаженным на его щейку кольцевым патроном 8 изображено на фиг. 4.

Предмет изобретения

Способ изготовления спиральных сверл с отверстиями для подвода смазывающе-охлаждающей жидкости в зону резания, включающий изготовление цилиндрической заготовки с отверстиями, заполнение отверстий наполнителем, последующую прокатку и завивку, отличающийся тем, что, с целью сокращения трудоемкости изготовления сверл

из быстрорежущих сталей и снижения их себестоимости, в качестве наполнителя используют стержни из чугуна с температурой плавления 1140-1170°С, при этом перед прокаткой стержни и поверхности отверстий в заготовке окисляют в воздущпой среде при 400- 500°С в течение 3-4 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сверла | 1952 |

|

SU110871A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| Способ изготовления спиральных сверл | 1973 |

|

SU499017A1 |

| Способ термомеханической обработки быстрорежущей стали | 1978 |

|

SU876747A2 |

| Способ изготовления спиральных сверл | 1975 |

|

SU521054A2 |

| Способ изготовления инструмента избыСТРОРЕжущЕй СТАли | 1979 |

|

SU850684A1 |

| Дозирующее устройство для заполнения порошковым наполнителем отверстий сверла | 1960 |

|

SU132035A1 |

| Способ изготовления спиральных сверл | 1975 |

|

SU615991A1 |

| Литейная металлическая форма для изготовления отливок инструмента с внутренними каналами охлаждения | 1983 |

|

SU1205992A1 |

| Способ изготовления заготовок концевого режущего инструмента | 1985 |

|

SU1274660A1 |

Авторы

Даты

1975-09-30—Публикация

1973-07-30—Подача