54) СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩЕ-Й СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| Способ термомеханической обработки быстрорежущей стали | 1977 |

|

SU637439A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1976 |

|

SU661027A1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ термомеханической обработки быстрорежущих сталей | 1977 |

|

SU729259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ШТАМПОВЫХ ИНСТРУМЕНТОВ ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 2009 |

|

RU2406590C1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Способ термомеханической обработкибыСТРОРЕжущиХ СТАлЕй | 1979 |

|

SU827566A1 |

Изобретение относится к производст ву инструмента, .изготовляемого, из быстрорежущих сталей, и может быть использовано для повышения красностойкости и режущих свойств стали. По основному авт.св. № 637439, известен способ термомеханической обработки, быстрорежущей стали, используемый при изготовлении инструмента например сверл с винтовыми стружечными канавками, и обеспечивающий новы шение и стабилизацию режущих к прочностных свойств инструмента. Этот спо соб включает закалку между двумя переходами пластической деформации, при этом пластическую деформацию производят ниже порога рекристаллизации. Данный способ позволяет повысить красностойкость инструмента на 1 Ij5 ед. HRC (для стали Р6М5 HRC p 5959,5) D. Однако для обработки жаропрочных и нержавеющих сталей этого недостаточ но. Цель изобретения - дальнейшее повышение красностойкости и режущих свойств быстрорежущей стали. Указанная цель достигается тем, что в известном способе по авт. св. № 637439 перед пластической деформацией производят закалку от температуры на 25-30 0 выше температуры аустенизации, принятой для данной стали. .При закалке от температуры на 25ЗО С выше температуры аустенизации, вторичные карбиды полностью раствор ются в аустените, и он получает высокую легированность, а зерно в результате собирательной рекристаллизации вырастает до 7-8 балла. При повторном нагреве такой заготовки под горячую пластическую деформацию и в процессе деформации из аустенита легче вьщеляются карбиды, которые затем при догревании до температуры аустенизации стали снова растворяются в -твердом растворе, определяя красностойкосфь стали.

Перед пластической деформацией при формообразовании инструмента заготовки нагреваются до температуры 1050t20 С и деформируются при этой температуре.

В результате нагрева выше точки АС происходит фазовая перекристаллизация аустенйта, а при пластической деформации происходит д ополнительное измельчение аустенитного зерна за счет протекания процессов полигонизаций и рекристаллизации.

В процессе пластической деформации пересыщенный аустенит частично обедняется легирующими элементами, а выделившиеся очень мелкие карбиды сдерживают рост аустенит-ного зерна при догревании заготовок под закалку, уменьшают склонность аустенйта к рекристаллизации, затормаживают скорость миграции границ, замедляя процессы собирательной рекристаллизации аустенйта. при догревании его под закалку.

Твердость инструмента после его окончательного изготовления и термообработки составляет HRC 65-66, а красностойкость ,n-60,5.

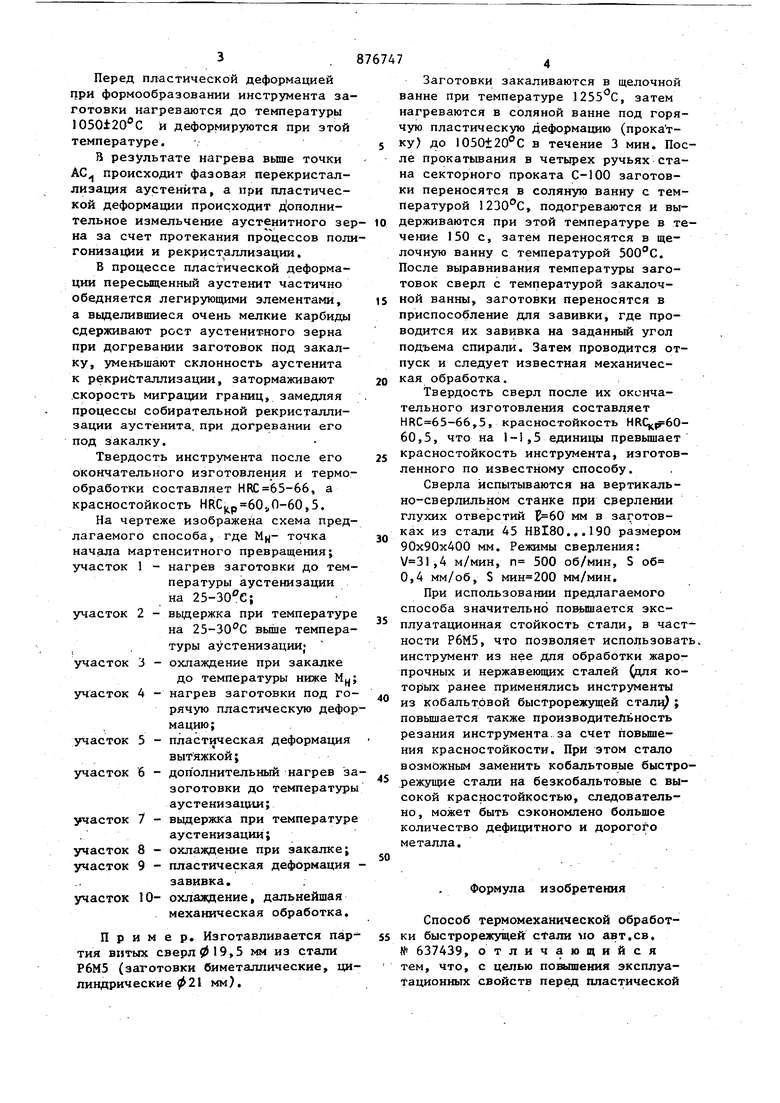

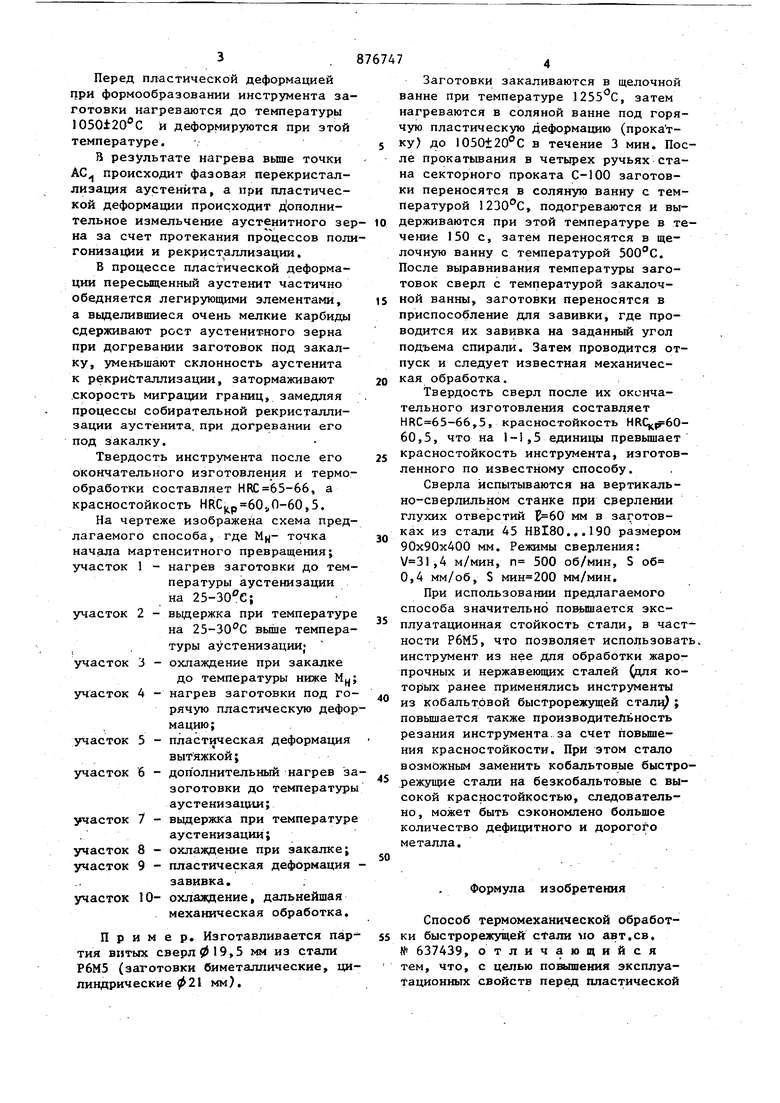

На чертеже изображена схема предлагаемого способа, где точка начала мартенситного превращения; участок 1 - нагрев заготовки до температуры аустенизации на 25-30е;

участок 2 - вьщержка при температуре на 25-30С выше температуры аустенизации; участок 3 - охлаждение при закалке

до температуры ниже участок 4 - нагрев заготовки под горячую пластическую деформацию;участок 5 - пластическая деформация

вытяжкой;

участок 6 - дополнительный нагрев зазоготовки до температуры аустенизагщи; участок 7 - выдержка при температуре

аустенизации;

участок 8 - охлаждение при закалке; участок 9 - пластическая деформация завивка.

участок 10- охлаждение, дальнейшая механическая обработка.

Пример. Изготавливается пар тия витых сверл 019,5 мм из стали Р6М5 (заготовки биметаллические, цилиндрические l 21 мм).

Заготовки закаливаются в щелочной ванне при температуре , затем нагреваются в соляной ванне под горячую пластическую деформацию (прокатку) до 1050±20 С в течение 3 мин. После прокатьшания в четырех ручьях стана секторного проката С-100 заготовки переносятся в соляную ванну с температурой 1230®С, подогреваются и выдерживаются при этой температуре в течение 150 с, затем переносятся в щелочную ванну с температурой 500°С. После выравнивания температуры заготовок сверл с температурой закалочной ванны, заготовки переносятся в приспособление для завивки, где проводится их завивка на заданный угол подъема спирали. Затем проводится отпуск и следует известная механическая обработка.

Твердость сверл после их окончательного изготовления составляет HRC 65-66,5, красностойкость HRC bO60,5, что на 1-1,5 единицы превьпиает красностойкость инструмента, изготовленного по известному способу.

Сверла испытываются на вертикально-сверлильном станке при срерлении глухих отверстий мм в заготовках из стали 45 HBI80...190 размером 90x90x400 мм. Режимы сверления: ,4 м/мин, п 500 об/мин, S об 0,4 мм/об, S мм/мин.

При использовании предлагаемого способа значительно повьпиается эксплуатационная стойкость стали, в частности Р6М5, что позволяет использовать, инструмент из нее для обработки жаропрочных и нержавеющих сталей (цля которых ранее применялись инструменты из кобальтовой быстрорежущей стали) ; повышается также производительность резания инструмента.за счет повьше- ния красностойкости. При этом стало возможным заменить кобальтовые быстрорежущие стали на безкобапьтовые с высокой красностойкостью, следовательно, может быть сэкономлено большое количество дефицитного и дорогого металла. 0

Формула изобретения

Способ термомеханической обработки быстрорежущей стали ио авт.св. № 637439, отличающийся тем, что, с целью повышения эксплуатационных свойств перед пластической

деформацией производят закалку От температуры на 25-ЗОС вьше температуры аустенизации принятой для данной стали.

Источники информации, принятые во внимание при экспертизе

t-Bpefiji

Авторы

Даты

1981-10-30—Публикация

1978-06-21—Подача