Известны способы изготовления спиральных сверл со спиральными каналами в их перьях, служащими для подачи в зону резания охлаждающе-смазывающих веществ под давлением, с применением прокатки и завивки рабочей части заготовки сверла.

Известные конструкпии сверл повыщают стойкость и прочность сверл, но не имеют широкого применения в промышленности, так как конст укции, в ряде случаев, не обеспечивают эксплуатационной надежности, а их изготовление представляет большие технологические трудности.

Описываемый способ изготовления сверл представляет собой дальнейшее усовершенствование технологического процесса их изготовления, которое осуществляется следующим образом.

В заготовке сверлят отверстия большого диаметра и меньщей длины, чем расчетная. Это делается для того, чтобы при прокатке в процессе пластической деформации получить глубокие отверстия на всю длину рабочей части сверла. После прокатки рабочую часть сверла завивают. Для предотвращения перекрытий /сплющивания/ сечения каналов при прокатке и завивке каналы рабочей и хвостовой частей заготовки сверла перед нагревом заполняют веществом, которое имеет температуру плавления выше температуры нагрева заготовки, затем это вещество удаляется из каналов после прокатки и завивки. Для приближения осей сверленых отверстий к периферии сверла и его реж;ущим кромкам, а также для упрочнения сердцевины сверла, заготовку задают в прокатные ручьи ковочных вальцев с предварительным угловым смещением плоскостей осей каналов относительно вертикальной плоскости, проходящей через ось заготовки.

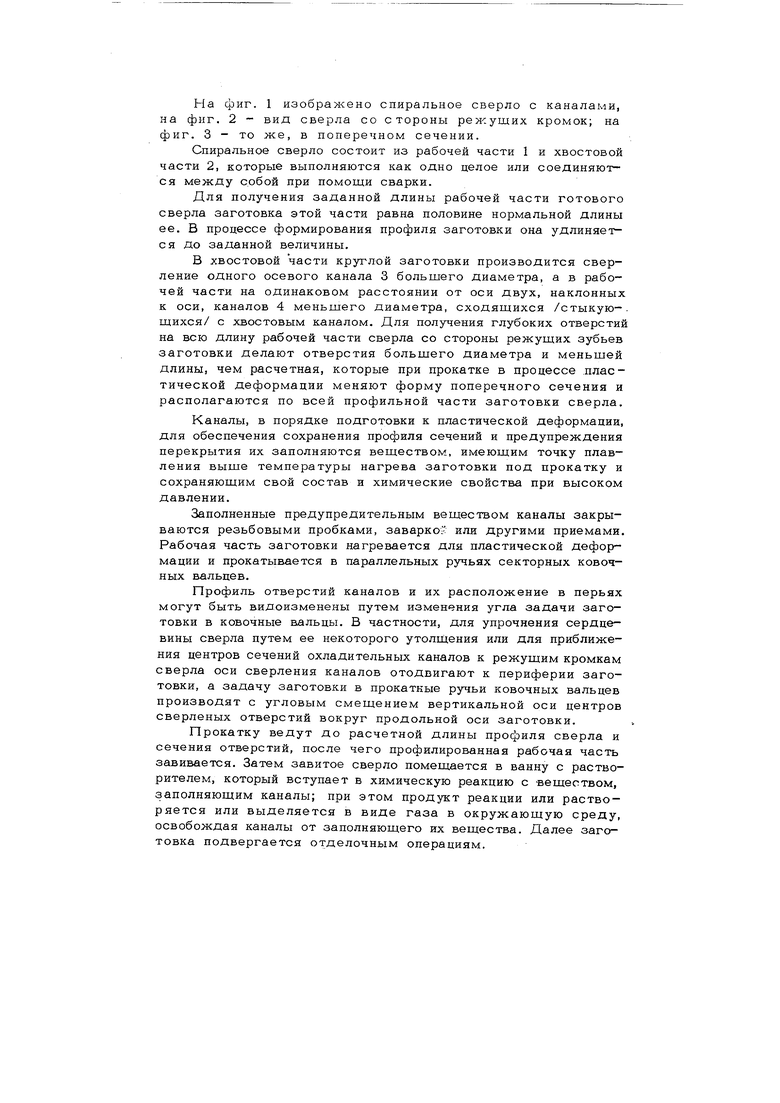

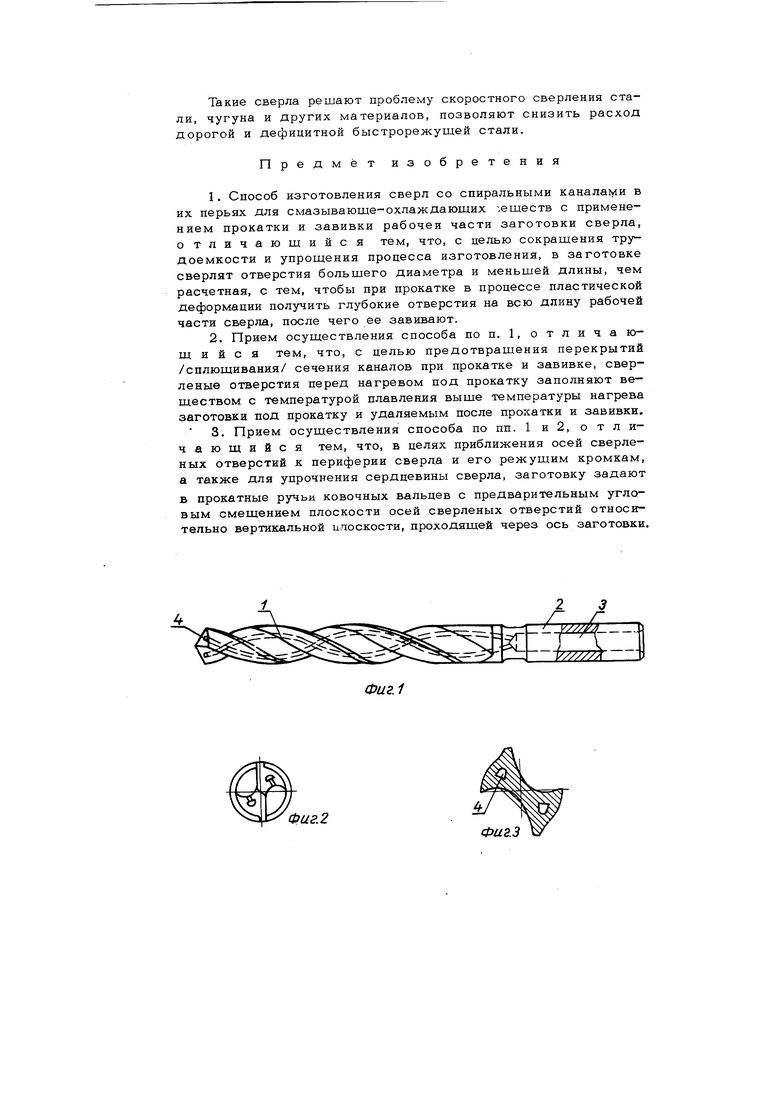

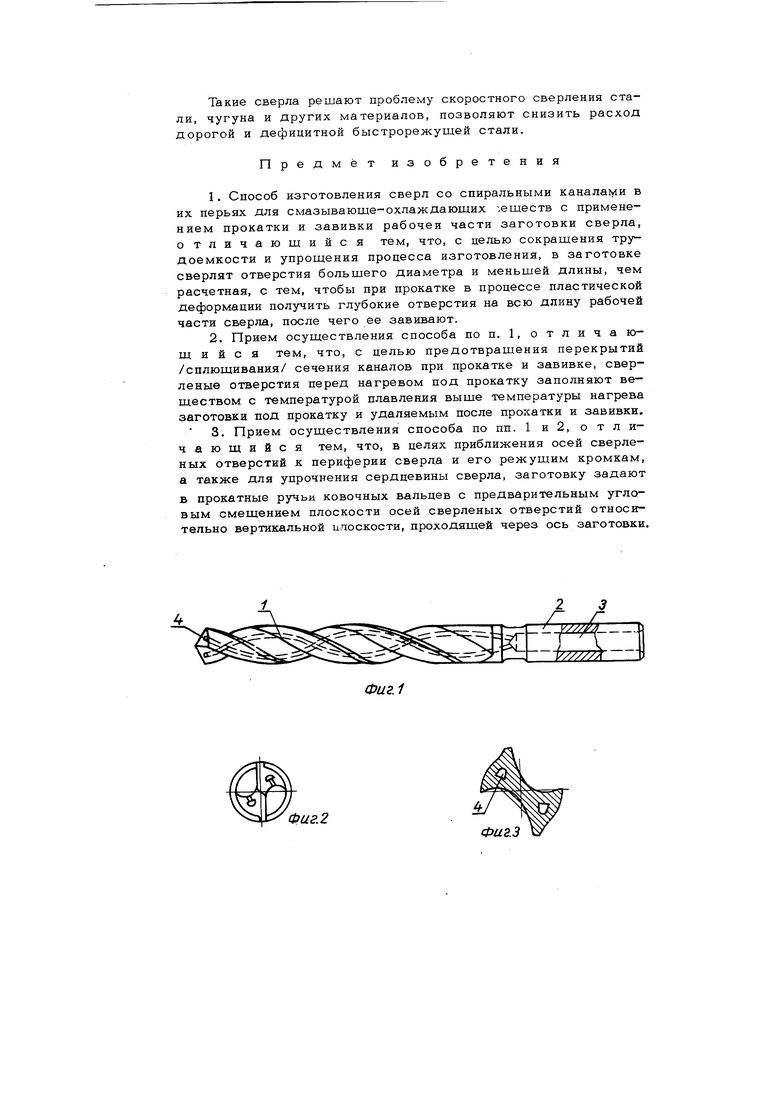

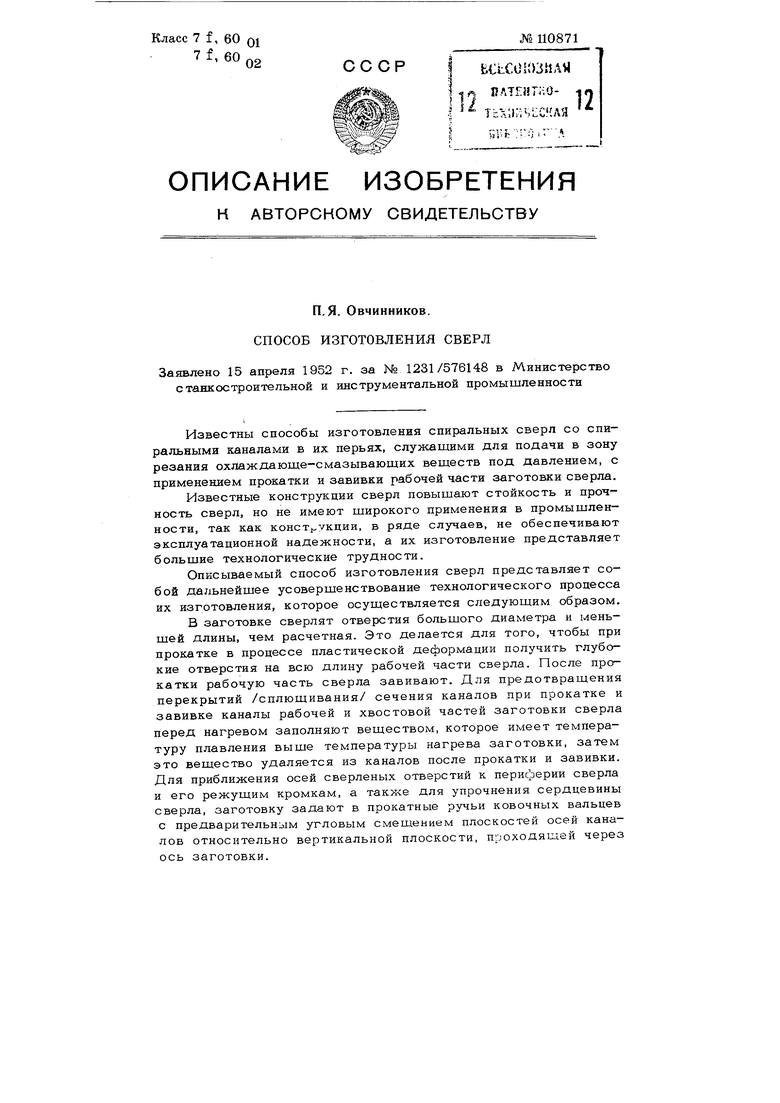

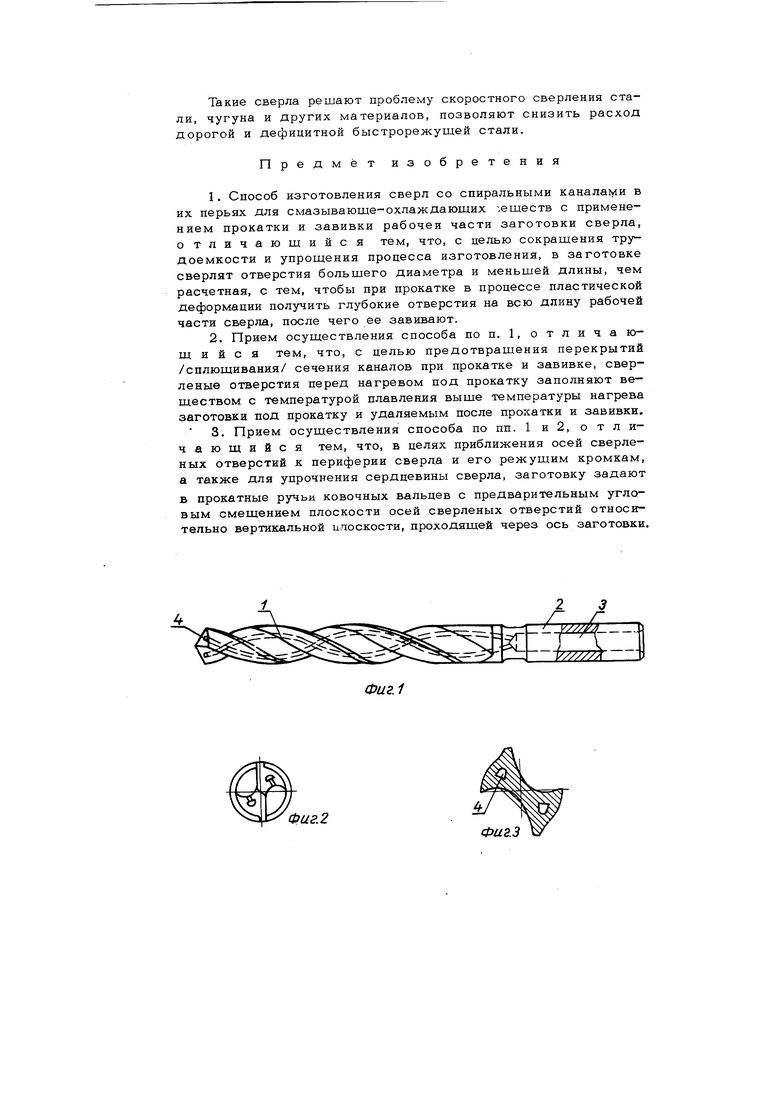

На фиг. 1 изображено спиральное сверло с каналами, на фиг. 2 - вид сверла со стороны режущих кромок; на фиг. 3 - то же, в поперечном сечении.

Спиральное сверло состоит из рабочей части 1 и хвостовой части 2, которые выполняются как одно пелое или соединяются между собой при помощи сварки.

Для получения заданной длины рабочей части готового сверла заготовка этой части равна половине нормальной длины ее. В процессе формирования профиля заготовки она удлиняет с я до заданной величины.

В хвостовой части круглой заготовки производится сверление одного осевого канала 3 больщего диаметра, а в рабочей части на одинаковом расстоянии от оси двух, наклонных к оси, каналов 4 меньшего диаметра, сходящихся /стыкую-, щихся/ с хвостовым каналом. Для получения глубоких отверстий на всю длину рабочей части сверла со стороны режущих зубьев заготовки делают отверстия болыпего диаметра и меньщей длины, чем расчетная, которые при прокатке в процессе пластической деформации меняют форму поперечного сечения и располагаются по всей профильной части заготовки сверла.

Каналы, в порядке подготовки к пластической деформации, для обеспечения сохранения профиля сечений и предупреждения перекрытия их заполняются веществом, имеющим точку плавления выше температуры нагрева заготовки под прокатку и сохраняющим свой состав и химические свойства при высоком давлении.

Заполненные предупредительным веществом каналы закрываются резьбовыми пробками, заварко или другими приемами. Рабочая часть заготовки нагревается для пластической деформации и прокатывается в параллельных ручьях секторных ковочных вальцев.

Профиль отверстий каналов и их располож;ение в перьях могут быть видоизменены путем изменения угла задачи заготовки в ковочные вальцы. В частности, для упрочнения сердцевины сверла путем ее некоторого утолщения или для приближения центров сечений охладительных каналов к режущим кромкам сверла оси сверления каналов отодвигают к периферии заготовки, а задачу заготовки в прокатные ручьи ковочных вальцев производят с угловым смещением вертикальной оси центров сверленых отверстий вокруг продольной оси заготовки.

Прокатку ведут до расчетной длины профиля сверла и сечения отверстий, после чего профилированная рабочая часть завивается. Затем завитое сверло помешается в ванну с растворителем, который вступает в химическую реакцию с -веществом, заполняющим каналы; при этом продукт реакции или растворяется или выделяется в виде газа в окружающую среду, освобож:дая каналы от заполняющего их вещества. Далее заготовка подвергается отделочным операциям.

Такие сверла решают проблему скоростного сверления стали, чугуна и других материалов, позволяют снизить расход дорогой и дефицитной быстрорежущей стали.

Предмет изобретения

1.Способ изготовления сверл со спиральными каналами в их перьях для смазывающе-охлаждающих -.еществ с применением прокатки и завивки рабочей части заготовки сверла, о тличающийся тем, что, с целью сокращения тру доемкости и упрощения процесса изготовления, в заготовке сверлят отверстия большего диаметра и меньшей длины, чем расчетная, с тем, чтобы при прокатке в процессе пластической деформации получить глубокие отверстия на всю длину рабочей части сверла, после чего ее завивают.

2.Прием осуществления способа по п. 1, отлича ю- щ и и с я тем, что, с целью предотвращения перекрытий /сплющивания/ сечения каналов при прокатке и завивке, сверленые отверстия перед нагревом под прокатку заполняют веществом с температурой плавления выше температуры нагрева заготовки под прокатку и удаляемым после прокатки и завивки,

3.Прием осуществления способа по пп. 1 и 2, отличающийся тем, что, в целях приближения осей сверленых отверстий к периферии сверла и его режущим кромкам, а также для упрочнения сердцевины сверла, заготовку задают

в прокатные ручьи ковочных вальцев с предварительным угловым смещением плоскости осей сверленых отверстий относительно вертикальной плоскости, проходящей через ось заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ принудительной завивки заготовок сверл и приспособление для осуществления этого способа | 1952 |

|

SU96643A1 |

| Спиральное сверло | 1952 |

|

SU110870A1 |

| Способ изготовления спиральных сверл путем накатки и устройство для его осуществления | 1957 |

|

SU115501A2 |

| Способ изготовления спиральных сверл | 1973 |

|

SU499017A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| Способ изготовления спиральных сверл с отверстиями для подвода смазывающе-охлаждающей жидкости | 1973 |

|

SU485807A1 |

| Способ изготовления спиральных сверл | 1975 |

|

SU615991A1 |

| Спиральное сверло | 1960 |

|

SU134103A1 |

| Автоматический агрегат для прокатки заготовок сверл и других подобных изделий | 1961 |

|

SU148002A1 |

| Способ термомеханической обработки быстрорежущей стали | 1978 |

|

SU876747A2 |

Авторы

Даты

1957-01-01—Публикация

1952-04-15—Подача