ISD

4 05 05

Изобретение относится к технологи изготовления коицевого режущего инструмента, нанример сверла, и предназначено для использования в инструментальном производстве.

Концевой режущий инструмент тина сверл, зенкеров, разверток и т. д. обычно изготавливается из двух сваренных между собой встык частей заготовок из быстрорежущей и конструкционной сталей. Это делается для экономнн доро|-()стоян1ей быстрорежущей стали. В то же время сварной щов является слабым местом в конструкции, так как в зоне щва присутствует область обезуглероженного слоя феррита, имеюнлего более низкую нрочность но сравнению с перлитом стали 45 и сорбитом стали Р6М5. Поэтому задача новыц|е1И1я ирочности сварного шва для повышения долговечности инструмента является важной и актуальной.

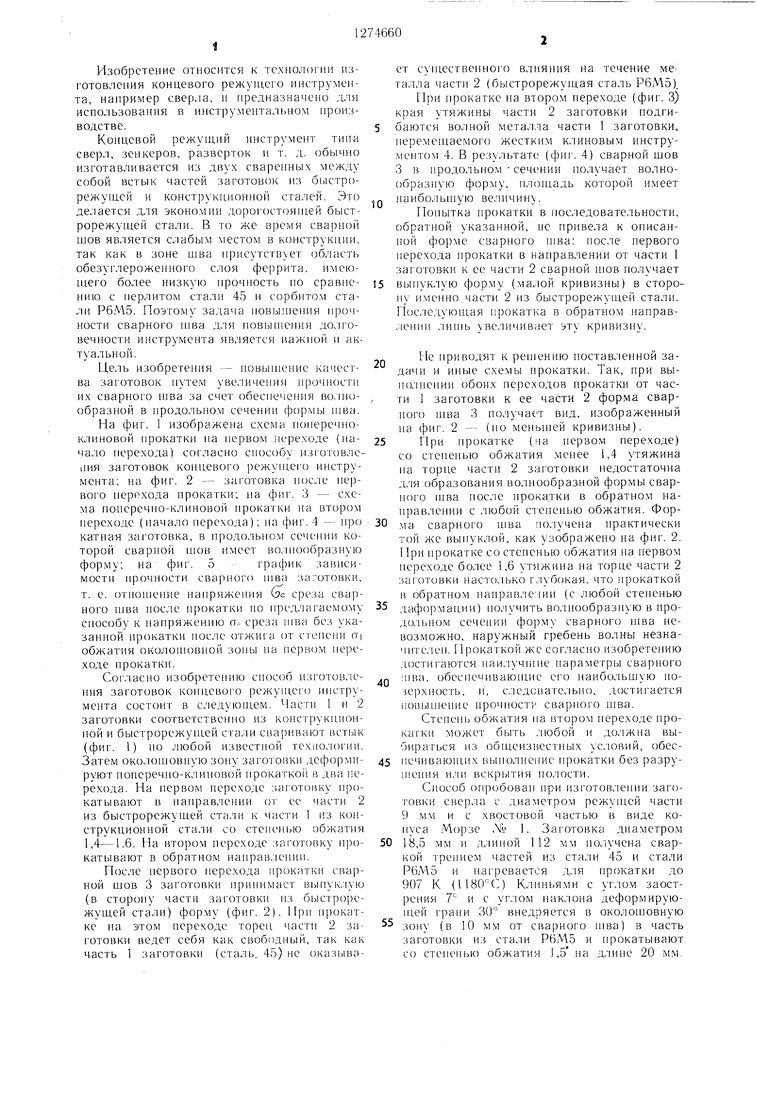

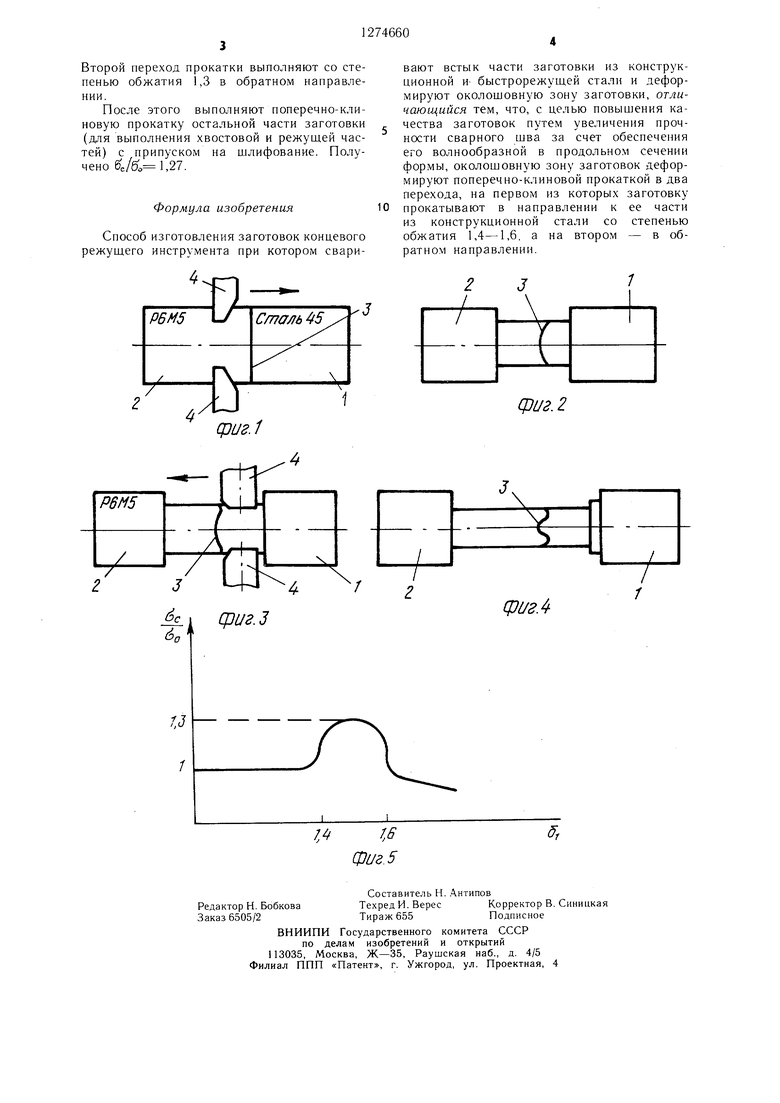

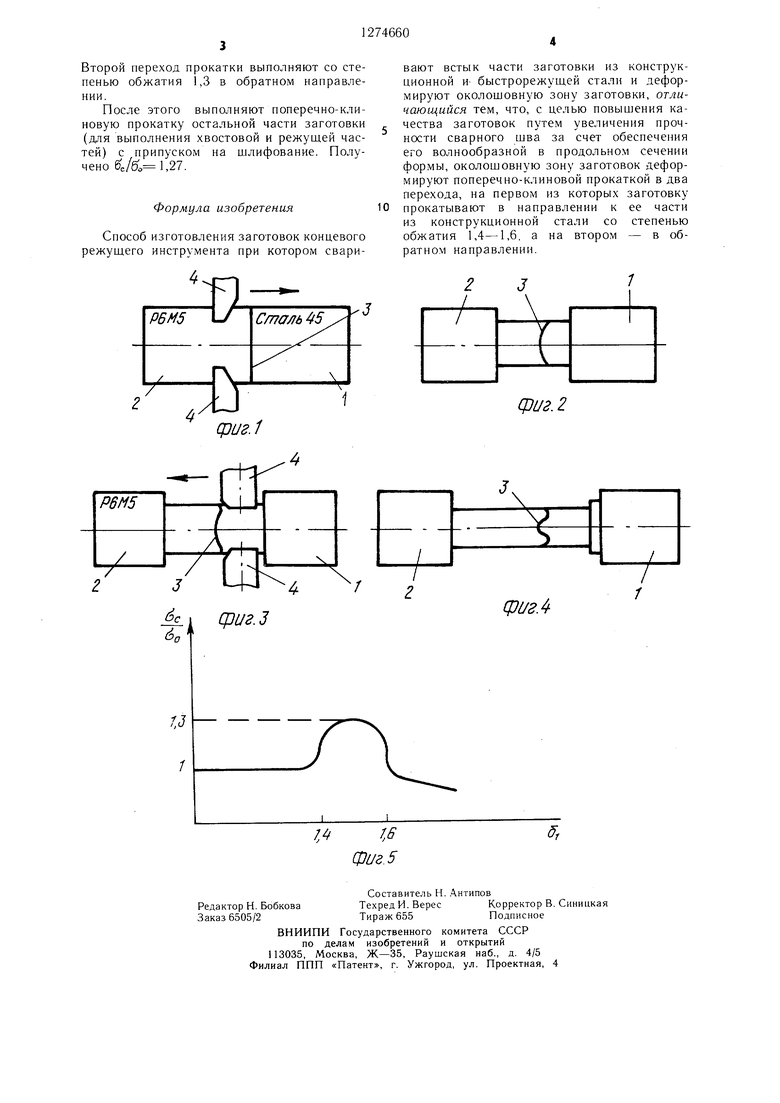

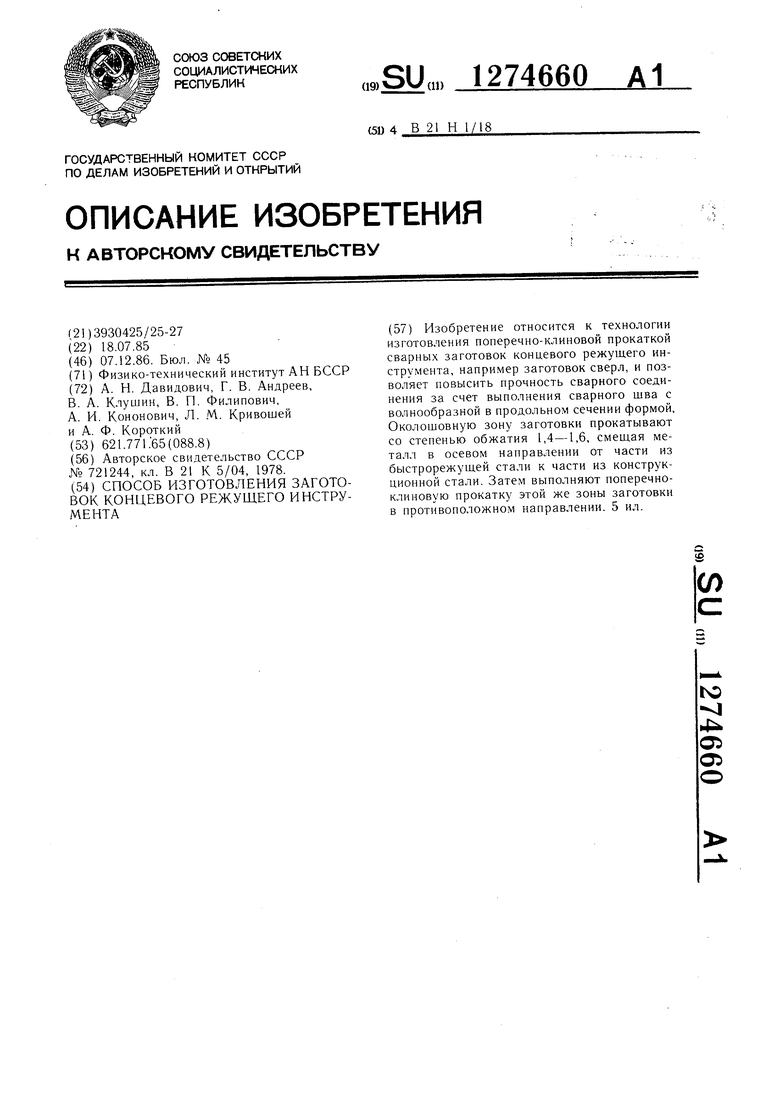

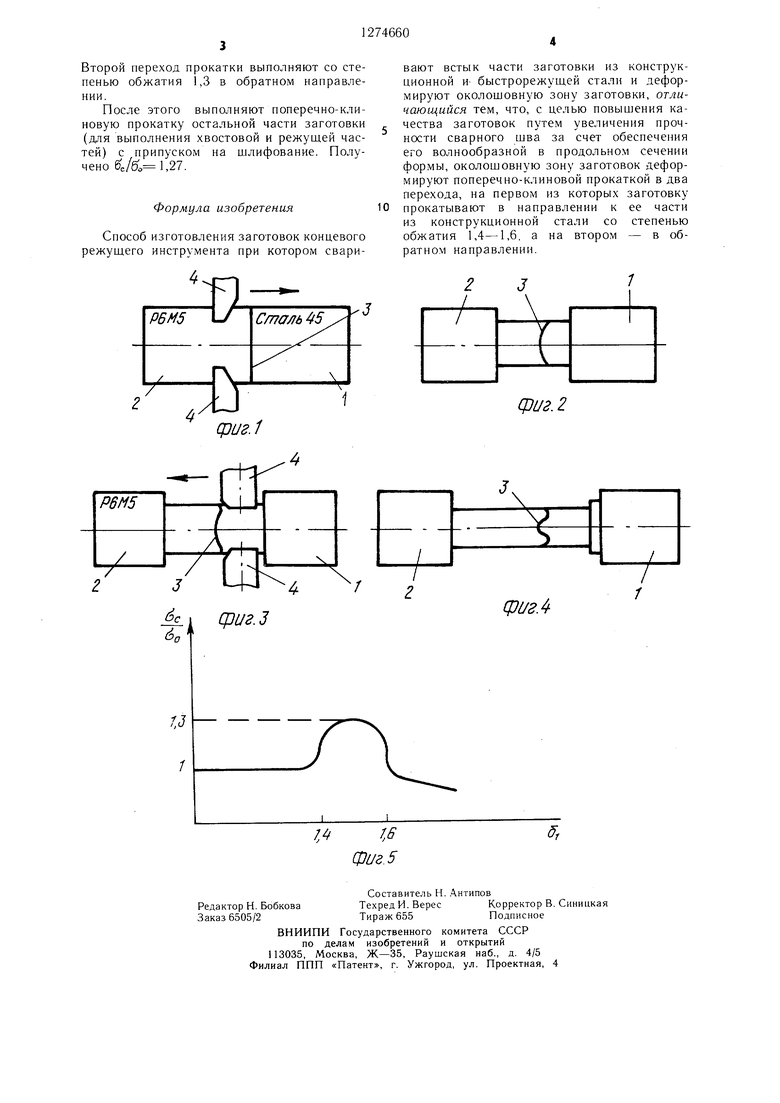

Цель изобретения - повышение качества заготовок путем уве, ичення нрочносП их сварного Н1ва за счет обеспечения BO.IHOобразной в иродольном сечении формы Н1ва. На фиг. 1 изображена схема нонеречноклиновой прокатки иа первом переходе (начало перехода) согласно способу нзготовле1ШЯ заготовок коицевого режущего инструмента; на фиг. 2 - заготовка иосле иервого перехода прокатки; на фиг. 3 - схема поперечно-клиновой ирокатки на втором нереходе (начало перехода); на ()иг. 4 - про катная заготовка, в продольном сечении которой сварной LHOB имеет волнообразную фор.му; на фнг. 5грас|)ик : авпсимости прочности сварпогс П1ва заготовки, т. с. OTHonieinie нанряжения Gc среза сварного HJBa иосле нрокатки но предлагаемому снособу к напряжению о., среза п1ва без указанной прокатки после отжща от степени а обжатия околоиювной зоны на первом переходе прокатки.

Соглаено изобретению способ нзготов,1еиия заготовок коицево1Ч) режхчцего ииструмепта состоит в следующем. Части 1 и 2 заготовки соответственно из конструкционной и быстрорежущей ста.лн сваривают встык (фиг. 1) по любой известиой техио/юпиг Затем околои овиую зону загото15ки де()ормируют поперечно-клиповой прокаткой в два перехода. На первом переходе загото1жу прокатывают в паправлепии от ее части 2 из быстрорежущей стали к части 1 из копетрукциоиной стали со степещло обжатия 1,4-1.6. На втором переходе заготовку прокатывают в обратном иаправлепии.

После первого перехода прокатки сварной щов 3 заготовки принимает выпуклую (в сторопу части за1-отовк11 из быстрорежущей стали) форму (фиг. 2). При п)окатке иа этом переходе торец части 2 заготовки ведет еебя как свободный, так как часть 1 заготовки (сталь. 45) не оказывает сун1.ествеиного влияния на течение металла части 2 (быстрорежущая сталь Р6М5).

При нрокатке на втором переходе (фиг. 3) края утяжины части 2 заготовки подгибаются волной металла части 1 заготовки, нере.мендаемого жестким клиновым инструментом 4. В результате (фиг. 4) сварной щов 3 в продольном сечении получает волнообразную форму, плонгадь которой имеет наибольшую величипу.

По1Из1тка нрокатки в последовательности, обратной указанной, не прпвела к описанной форме сварного Н1ва: носле нервого нерехода нрокатки в нанравлении от части 1 заготовки к ее части 2 сварной щов получает выпуклую форму (малой кривизны) в сторопу именно части 2 из быстрорежущей стали. Последующая прокатка в обратном направлении лип1ь увеличивает эту кривизну.

Не приводят к решению поставленной задачи и иные схемы ирокатки. Так, нри выполпеиии обоих переходов ирокатки от части 1 заготовки к ее части 2 форма сварного щва 3 получает вид, изображенный па фиг. 2 --- (но меныпей кривизны).

5При прокатке (иа первом переходе)

со степепью обжатия .менее 1,4 утяжина па торце части 2 заготовки недостаточна для образования волнообразной формы сварного 1пва носле ирокатки в обратном наиравле1иш с любой степенью обжатия. Фор0 ма сварного иша получена ирактически той же выиуклой, как узображено па фиг. 2. При ирокатке состененью обжатия на нерво.м нереходе более 1,6 утяжина на торце части 2 заготовки настс)лько г.лубокая, что 11рокаткой в обратном наиравлелии (с любой степенью

5 даформации) получить волнообразную в иродольиом сечении форму Сварного И1ва невозможно, наружный гребень волны незначителен. Прокагкой же согласно изобретению .достигаются наилучп1пе параметры сварного

д :ива, обеспечиваюпи1е его паибольщую иоsepxHOCTb, и, следовательно, дости1-ается повышение прочности сварного Н1ва.

Стснепь обжатия па втором переходе прокатки может быть любой и должна выбираться из общеизвестных условий, обес5 печиваюп1их выполнение ирокатки без разрущеиия и,чи вскрытия иолости.

Способ опробоваи при из1Ч)товлеиии заготовки сверла с диаметром режун1ей части 9 мм и с хвостовой частью в виде конуса .Морзе ,NO I. Заготовка диаметром 0 18,5 мм и Л.ЛИНОЙ 112 мм получена сваркой трением частей из стали 45 и стали Р6М5 и нагревается .тля прокатки до 907 К (() Кл1тьями с уг.том заост|)ения 7 и с углом иаклона деформируюН1ей грани 30 внедряется в околопювную 55 зону (в 10 мм от сварного П1ва) в часть заготовки и;5 стали и прокатывают со степенью обжатия 1,5 на длине 20 мм.

Второй переход прокатки выполняют со степенью обжатия 1,3 в обратном направлении.

После этого выполняют поперечно-клиновую прокатку остальной части заготовки (для выполнения хвостовой и режущей частей) с припуском на шлифование. Получено с/бо 1,27.

Формула изобретения

Способ изготовления заготовок концевого режущего инструмента при котором сваривают встык части заготовки из конструкционной и- быстрорежущей стали и деформируют околошовную зону заготовки, отличающийся тем, что, с целью повышения качества заготовок путем увеличения прочности сварного шва за счет обеспечения его волнообразной в продольном сечении формы, околошовную зону заготовок деформируют поперечно-клиновой прокаткой в два перехода, на первом из которых заготовку прокатывают в направлении к ее части из конструкционной стали со степенью обжатия 1,4-1,6, а на втором - в обратном направлении.

(J}l/2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| Способ сварки трением | 1987 |

|

SU1512740A1 |

| Способ изготовления инструмента избыСТРОРЕжущЕй СТАли | 1979 |

|

SU850684A1 |

| Способ изготовления спиральных сверл с отверстиями для подвода смазывающе-охлаждающей жидкости | 1973 |

|

SU485807A1 |

| Автоматическая линия поперечно-клиновой прокатки | 1986 |

|

SU1407647A1 |

| Способ термомеханической обработки быстрорежущей стали | 1978 |

|

SU876747A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1985 |

|

SU1360208A1 |

| Заготовка для биметаллического режущего инструмента | 1982 |

|

SU1424925A1 |

Изобретение относится к технологии изготовления поперечно-клиновой прокаткой сварных заготовок концевого режущего инструмента, например заготовок сверл, и позволяет повысить прочность сварного соединения за счет выполнения сварного шва с волнообразной в продольном сечении формой. Околошовную зону заготовки прокатывают со степенью обжатия 1,4-1,6, смеш,ая металл в осевом направлении от части из быстрорежущей стали к части из конструкционной стали. Затем выполняют поперечноклиновую прокатку этой же зоны заготовки в противоположном направлении. 5 ил.

6с

Сриг.З

6п

ф1/гА

| Способ изготовления концевых режущих инструментов | 1978 |

|

SU721244A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1985-07-18—Подача