(54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ПОЛИМЕРОВ

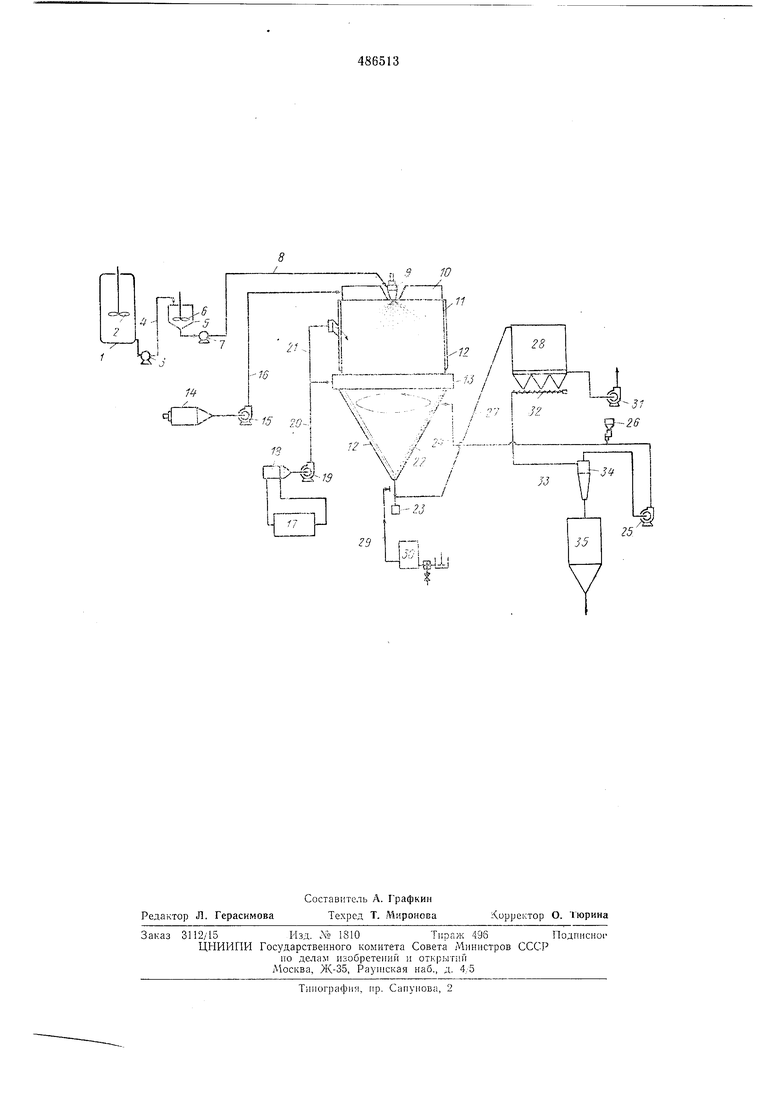

из рабочего бака 5 подается под давлением измерительиым иасосом 7 ио трубе 8 в расиылитель 9, из которого в тонкоизмельченном состояиии иостуиает в сушильный резервуар 10.

Этот резервуар состоит в осиовном из цилиндрической части 11, ось которой расположена вертикально, и конусообразной части 12, соединенной с нижним концом цилиндрической части 11. Цилиидрическая часть 11 окружена охлаждающей рубашкой 12. На границе между цилиндрической и конусообразной частями расиоложена охлаждающая рубащка 13, иредназиаченная для нредотвращения нагревания конусообразной части. В верхнюю часть цилиндра 11 подается горячий воздух из печи 14 с иомощью вентилятора 15 ио трубе 16. Струя холодного воздуха из холодильника 17 поступает через теплообменник 18 с иомощью вентилятора 19 по трубе 20 в охлаждающую рубашку 13. Часть холодного воздуха по трубе 20 и ответвлению ее 21 подается в резервуар по касательной к внутренней стенке цилиндрической части 11 и образует воздушную завесу, предотвращающую прилипание распыленной смолы к этой стенке. Таким образом в верхней части сушильного резервуара ноддерживается высокая температура, а в нижней части и около стенок ее - низкая температура. При воздействии атмосферы с высокой температурой происходит частичное отверждение фенольиой смолы в распылепном продукте; эта температура порядка 100-200°С достаточна для быстрого испарения растворителя и других летучих иигредиентов, содержашихся в смоляном продукте. Низкая температура от 5 до 50°С обеспечивает быстрое охлаждение нагретых частиц.

Таким образом, продукт, поступающий из распылителя 9 в сушильный резервуар 10 образует жидкие сферические частицы в атмосфере с высокой температурой, в которой одновременно испаряется растворитель и другие летучие компоненты. Если распыляется продукт, содержащий резольную смолу, то за счет способности к самоотверждению ускоряется ее частичное отверждение. Затем жидкие частицы онускаются в атмосферу с низкой температурой и охлаждаются до образования твердых гранул, которые подают на внутреннюю поверхность стенки конусообразной части 12 сушильного резервуара.

Конусообразная часть имеет на внутренней периферической поверхности воздушный очиститель 22 с рядом отверстий, снособный вращаться с небольшой скоростью с помощью мотора 23. Воздух, выбрасываемый из отверстий воздушного очистителя 22, предотвращает прилипание твердых частиц к внутренней стенке конусообразной части 12 и удаляет твердые частицы в нижнюю часть конуса 12. Верхний конец этого конуса соединен с трубой 24, через которую поступает воздух из вентилятора 25. Воздух, поступивщий по трубе

24 подает смазываюи1,ее вещество, иапример иарафии, из устройства 26 с заданной скоростью. Воздух, содержащий парафин, поступает в коиусообразиую часть 12, где соприкасается с твердыми частицами смолы, в результате чего каждая частица покрывается смазкой, беспрепятственно перемещается вдол внутренней иоверхности стенки конусообразной части 12, сметается вниз при воздействии

воздушного очистителя 22 и выгружается из сушильного резервуара 10 через отверстие на нижнем конце конусообразной части 12.

Гранулы, выгружаемые из резервуара 10, поступают по трубе 27, представляющей собой

пневматический конвейер, в разделительное устройство 28 в виде рукавного фильтра или цнклона при воздействии сжатого воздуха, подаваемого по трубе 29 из резервуара 30. Отделенный воздух удаляется вентилятором 31,

а твердые частицы из рукавного фильтра передаются шиеком 32 по трубе 33 в циклон 34. Из этого циклона твердые частицы поступают в резервуар 35 для хранения. Отделенный в циклоне воздух поступает в вентилятор 25

и используется для подачи в сушильиый резервуар 10.

Опыты, описанные в примерах, производили с помощью оборудования, изображениого на схеме. Все части в иримерах указаны в процентах по весу.

Пример 1. 1 моль фенола и 1,9 моль формальдегида конденсируют в присутствии 0,15 моль аммиака при температуре 80-100°С

в течение 1 час. К иолучеиному иродукту добавляют воду в количестве 20% от веса продукта и смесь охлаждают до температуры ниже 50°С, чтобы прекратить реакцию коиденсации. После выдержкн этого иродукта отделяют вснлывающую жидкость. К осадку добавляют 5% по весу метанола и получают продукт, содержащий 73% твердых компонентов с вязкостью 800 спуаз. Продукт впрыскивают распылителем центробежного типа (скорость вращеиня диска 1500 об/мин) со скоростью 30 л/час в атмосферу, температура горячей зоны которой , а температура охлал даюшей зоны 35°С.

Получают в основном сферические твердые частицы в количестве 20 кг/час. Каждая частица имела размер 70-100 мк и т. ил. 70- 75°С.

Пример 2. Продукт, описанный в примере 1, распыляют форсункой диаметром 0,9 мм при давлении 8 кг/см и скорости 80 л/час. Температура горячей зоны равна 190°С, а температура охлаждающей зоны 40°С.

Получают частицы диаметром 200-300 мк с температурой плавления 65-70°С в количестве 55 кг/час.

Пример 3. В условиях, описанных в примере 1, используют 2 моль формальдегида и

1 моль фенола. Получают иродукт, содержащий 55% твердых веществ и имеющий вязкость 400 сиу аз.

Продукт распыляют распылителем центробежного типа при скорости вращения диска 20000 об/мип со скоростью 40 л/час в атмосфере, температура горячей зоны которой 185°С, а температура охлаждающей зоиы .

Получают частицы с размерами от 70 до 100 мк и с температурой плавления 70-75°С в количестве 20 кг/час.

Пример 4. При процедуре, описанной в примере 1, непрерывно подают из трубы 26 в конусообразную часть 12 определенное количество бисамида стеариновой кислоты. КоличестЕО бисампда стеариновой кислоты, подаваемой в конусообразную часть, равно примерно 3% от веса смолы, получеппой в единицу времени.

Получают частицы, покрытые бисамидом стеариновой кислоты, сферической формы диаметром 80-ПО мк с повышенной стойкостью в отиощенпи слеживания при хранении.

Пример 5. Проводят реакцию конденсации 1 моль фенола и 0,85 моль формальдегида в присутствии % щавелевой кислоты в пересчете на вес фенола при температуре 100°С в течение 3 час. К полученному продукту добавляют 20% по весу охлаждающей воды, чтобы прекратить реакцию копденсацпи. Охлажденный продукт выдерживают, всплывающую жидкость удаляют декантацией и получают новолачную смолу начальной стадии конденсации. К этой смоле добавляют продукт начальной конденсации резольной смолы при отношении 1 : 1 по весу и получают продукт, содержащий 70% твердых веществ с вязкостью 950 спуаз при 25°С.

Получепный продукт распыляют распылителем центробежного типа при скорости вращения диска 20000 об/мин со скоростью 35 л/час в атмосферу с температурой горячей зоны 200°С и температурой охлаждающей зоны 40°С.

Получают частицы сферической формы в количестве 23 кг/час. Частицы имели размеры 70-100 мк и температуру плавления 65- 75°С.

Пример 6. Продукт начальной конденсации новолачной смолы, иолученный как оиисаио в примере 5, и продукт начальпой конденсации резольной смолы, полученный, как описано в примере 1, смещивают в весовом отнощении 1 : 4 и получают продукт, содержащий 72% твердых компонентов с вязкостью 870 спуаз.

Этот продукт обрабатывают в условиях, указанных в иримере 5, и получают частицы с размером 70-100 мк и с температурой плавлеиия 68-73°С; количество 25 кг/час.

Пример 7. 1 моль фенола, 0,85% формальдегида и 1 % щавелевой кислоты от веса фенола загружают в реакционный сосуд и нагревают при температуре около 100°С в течение 3 час. Затем к реакционной смеси добавляют 20% охлаждающей воды для прекращения реакции и смесь выдерживают в спокойном

состоянии. Удаляют всплывающую жидкость, получают продукт начальной конденсации новолачной смолы в жидком состоянии. К этому продукту добавляют 5% по весу гексаметилентетрамина и эту смесь загружают в бак

для использования в качестве исходного продукта. Смесь имела вязкость около 1200 спуаз при 25°С.

Этот продукт непрерывно подают в центробежный распылитель (скорость вращения диска 15000 об/мин со скоростью 30 л/час) и распыляют в атмосфере, с температурой горячей зопы 150-160°С и температурой охлаждающей зоиы 40-50°С.

В таких условиях получают гранулы в количестве 20 кг/час. Эти частицы имели сфСрическую форму диаметром в пределах от 70 до 150 мк и с температурой плавления 70-ВО С.

Пример 8. 282 части фенола, 216 частей

гексаметилолметаиа и 460 частей 377о-ного формалина смешивают в реакционном сосуде. К смеси добавляют в качестве катализатора аммиачную воду в количестве, равном прпмерно 10% от веса фенола. Смесь нагревают при температуре 60-100°С в течение 2 час. После удаляют вспенивающую жидкость декантацией, полученпую композ1щию иромывают горячей водой и добавляют 50 частей метанола прп ти;ательном перемещпваНИИ. Затем смесь сущат в условиях, описанных в примере 1, и получают твердые частицы размерами от 50-120 мк с температурой плавления 75-85°С. Эти частицы отверждают при нагревании в течение 60 сек при тсмпературе 150°С.

П р и м е р 9. Резольпую смолу, получеиную при реакци } кондепсацпи фенола i формальдегида в условиях, указапных в примере 1. смешивают с динитропентаметнлентетрамином, взятым в количестве 3% от веса резольной смолы. Получеиную смесь подвергают распыленпю и в сущке в условиях, описаипых в примере 1, и получают гранулы.

П р е д м е т и з о б р е т е п и я

Способ полученпя гранул полпмеров путем распыления жидкого продукта и последующего его охлаждения, отличающийся тем, что, с целью осуществления процесса непрерывно и получения гранул в форме почти сферических част1щ, жидкий фенолоформальдегидиый конденсат распыляют в атмосферу, нагретую до температуры более высокой, че температура плавления продукта поликонденсации, и охлаждение капель этого продукта проводят газом с температурой более низкой, чем температура плавления указанного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ''^ ||.'. !сИ1пи • •'^ | 1973 |

|

SU374836A1 |

| СОПОЛИМЕРИЗОВАННАЯ ПОЛИАМИДНАЯ СМОЛА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СМОЛЯНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ СОПОЛИМЕРИЗОВАННОЙ ПОЛИАМИДНОЙ СМОЛЫ ИЛИ СМОЛЯНОЙ КОМПОЗИЦИИ | 2010 |

|

RU2565069C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ ПЕНОПЛАСТОВi-п;с^'Оо:о::иНАЯL:';i:j.^!f'jO 1 1- | 1970 |

|

SU273414A1 |

| ЭФИРНЫЕ СОЕДИНЕНИЯ И СРЕДСТВО ДЛЯ БОРЬБЫ С ВРЕДНЫМИ НАСЕКОМЫМИ | 1995 |

|

RU2137767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАРИЛМЕТАНА ИЛИ ЕГО ПРОИЗВОДНЫХ | 1998 |

|

RU2182896C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1970 |

|

SU284746A1 |

| СЛОЖНОЭФИРНОЕ СОЕДИНЕНИЕ, КОМПОЗИЦИЯ ДЛЯ УНИЧТОЖЕНИЯ ВРЕДНЫХ НАСЕКОМЫХ НА ЕГО ОСНОВЕ, СПОСОБ УНИЧТОЖЕНИЯ ВРЕДНЫХ НАСЕКОМЫХ | 1998 |

|

RU2205182C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОЙ АЛЬФА-ОКИСИ АЛЮМИНИЯ | 1994 |

|

RU2142413C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ КОРДА, КОРД ДЛЯ АРМИРОВАНИЯ РЕЗИНЫ, ИЗГОТОВЛЕННЫЙ С ПОКРЫТИЕМ ИЗ УКАЗАННОЙ КОМПОЗИЦИИ, И ИЗДЕЛИЕ ИЗ РЕЗИНЫ, ИЗГОТОВЛЕННОЕ С ПРИМЕНЕНИЕМ УКАЗАННОГО КОРДА | 2005 |

|

RU2321608C1 |

| Способ получения катионного карбоксамидного полимера | 1973 |

|

SU511016A3 |

Авторы

Даты

1975-09-30—Публикация

1972-10-27—Подача