(54) СПОСОБ ПОЛУЧЕНИЯ КАТИОННОГО КАРБОКСАМИДНОГО ПОЛИМЕРА

получение по 1езных полимеров, модифицированных в отношении катионных свойств.

Найдено, что в случае суспеидирования порошкообразного полиакриламида в смеси воды с органическим растворителем, смешивающимся с водой, но не способным растворять полиакриламид, образуется суспензия.

Если эту суспензию затем подвергать аминоалкилированию, то при этом становится возможным получить полимер, модифицированный в отношении катионных свойств, в порошкообразном виде, причем реакцию можно проводить при таких мягких условиях, как комна1-ная температура; форма частиц полимера при этих условиях не подвергается каким-либо изменениям.

Предлагают процесс получения твердых (порошкообразных) водорастворимых катионных карбоксамидных полимеров путем реакции взаимодействия суспендированного высокомолекулярного карбоксамидного полимера с формальдегидом и амином или же с аддуктом амина и формальдегида. Такая реакция носит наименование реакции аминоалкилирования или реакции Манниха. Проводят ее в смеси волы с органическим растворителем, который сме;пивается с водой, но не способен растворячь карбамоильный полимер. Для собирания твердых частиц полученную суспензию фильтруют.

Примеры оргапического растворителя, смешивающегося с водой, но не способного растворять карбамоильный полимер, включают метанол, этанол, н-пропанол, изопропанол, грег.-бутанол, ацетон, ацетонитрил, этиленгликоль, цропиленгликоль, диоксан, метилцеллозольв, этилцеллозольв и их смеси.

Смешанный растворитель, применяемый для реакции, представляет однородную смесь воды с одним, но меньшей мере, органическим растворителем из числа упомянутых выше, причем содержание воды в смеси может составлять 20-70 вес. %, предпочтительно 30- 00 вес. %.

Применение большего количества оргапического растворителя приводит к невыгодному замедлению скорости реакции аминоалкилирования. С другой стороны, применение избытка воды сверх указанного предельного значения может приводить к ускорению хода реакции, но также к попутному ускорению чрезмерного набухапия или же к чрезмерному растворению получающегося катиопного полимера. По зтим причинам происходит образование блоков за счет агрегироваия частиц полимера, чем затрудняется формирование порошкообразного полимера.

В качестве формальдегида, являющегося реагирующим веществом для реакции Манниха, можно использовать твердый параформальдегид, триоксан, водный раствор формальдегида или подобные им. Амином может быть первичный или вторичный амин. С целью эффективности проведения процесса флокуляции и стабильности продукта, применяют вторичный амин, например диметиламин, диэтиламин, дибутиламин, Д1)Э1аноламин, метиламинэтанол, морфолин, пиперидип.

Карбоксамидным (карбамоильным) полимером может быть полиакриламид, полиметакриламид или продукт совместной полимеризации, состоящий главным образом из акриламида или метакриламида в качестве мономерных звеньев. Этот полимер применяют для

10 реакции в виде суспензии. Суспендированный полимер получают путем проводимой по радикальному типу осадительной полимеризации мономерного карбамоильного соединения в системе растворитель - вода, подобной

15 описанной выше. Полимер подобного рода можно использовать как таковой. Можно порошкообразный карбоксамидный полимер, полученный по любому другому способу, перевести В форму суспензии и затем использовать

0 для реакции. В любом случае применение полимера, имеющего средний молекулярный вес свыше 100000, заслуживает предпочтения с точки зрения эффективности флокулляции. Желательно, чтобы содержание карбоксамид5 ного полимера в суспензии составляло 10- 30 вес. %, считая на общее весовое количество применяемых материалов. Молярное соотношение между Карбоксамидным полимером, формальдегидом и амином должно находиться

0 в пределах 1,0:0,1 - 1,0:0,1 - 1,0.

Реакцию проводят при 20-50°С и перемешивании. При этом получают полимер, имеющий 5-50 мол. % по степени осуществления

5 модификации по Манниху (этот показатель показывает пропорциональное соотношение между аминоалкилированными амидными группами и общим количеством амидных групп). Длительность проведения реакции зависит от температуры реакции и обычно составляет 1-5 ч. При проведении реакции амин можно использовать в эквимолекулярном или превышающем эквимолекулярное количество по отношению к формальдегиду.

5 Применение избыточного количества формальдегида вызывает желатинирование при определенных условиях проведения реакции или же оказывает отрицательное влияние на стабильность порошкообразного продукта с

0 течением времени. По завершении реакции образовавшуюся суспензию фильтруют для отделения полимера, который затем промывают и высушивают с целью получения желательного порошкообразного модифицированного в

5 катионном отношении карбоксамидного полимера.

Порошкообразный катионный карбоксамидный полимер проявляет превосходную флокуллирующую эффективность. Такой полимер

0 может быть также применен после реакции образования четвертичного продукта у аминовой половины, проводимой с участием диметилсульфата, алкилгалоидпроизводного и подобных им. Катионирование можно осуществлять даже в том случае, когда карбамоильный иолимср i:,ieeT макролюлекулярныи вес порядка нескольких ,;гк(и; мткчлионов-.

Возможно получить полимер, имеющий произвольно установленную степепь модификации по Манниху за счет проведения реакции аминоалкилировапия прп условиях, подобранных надлежащим образом. Заслуживает особого внимания достижение эффекта, создающего эпоху в области, в которой эффективно действующих флокуллянтоБ не существовало, например ii области сточных вод, загрязненных органическими суспензиями, а также промышленных сточных вод после бумажно-целлюлозных производств .

П р п м е р 1. В четырехгорлую двухлитровую колбу, снабженную обратным холодильником, термометром и мещалкой, номещают 200 г (2,82 моль) порошкообразного полиакриламида, имеющего средний молекулярный вес - 5-10- и смесь 633 г ацетона и 578 г воды. Затем к полученной смеси добавляют 98,5 г {1,13 моль) морфолина и 35,7 г (1,13 моль) 95%-ного параформальдегида при перемешивании. Реакцию между компонентами смеси проводят при 40°С в течение 90 мин. По завершенпп реакции смесь охлаждают до 20°С и полученную суспензию фильтруют.

Влажный осадок, отжатый на фильтре, промывают несколько раз ацетоном и высушивают. Получают 245 г порошкообразного нолиакриламида, модифицированного в отношенин катионных свойств. Полученный указанным образом полимер, модифицированный в отпошении катионных свойств, имеет показатель степени модифицирования по Мапниху, равный 21 мол. %.

Пример 2. Ааналогично описанному в примере 1, 200 г (2,82 моль) порошкообразного полиакрилампда, имеющего средний молекулярный вес 3,5-10, суспендируют в смеси 840 г метанола п 360 г воды, и затем добавляют к полученной суспензии 63,0 г (0,85 моль) диэтиламина и 27,0 г (0,85 моль) 95%-ного нараформальдегида. Реакцию между компонентами смеси проводят прп 40-45 С в течение 60 мин при перемешивании. По завершении реакции полученную суспензию охлаждают и фильтруют. Влажный осадок, отжатый на фильтре, промывают холодным метанолом и высушивают. Получают 230 г порошкообразного полиакриламида, модифицированного в отношении катионных свойств, с показателем степени модифицирования но Манниху, равНым 17,5 мол. %.

Пример 3. Проводят процесс по примеру 2 с тем от;1ичием, что вместо днэтила1мина и параформальдегида применяют 87,5 г (0,85 моль) диэтиламинометанола. Получают 227 г порошкообразного полнакрпламнда, моднфнцированиого в отношении катионных свойств. Показатель степени модифицирования по Манниху составляет 22,0%.

Пример 4. В четырехгорлую литровую колбу, снабженную обратным холодильником, грубкой для подвода азота, термометром и

мешалкой помещают 130 г (1,38 моль) акрила мпда, 340 г воды, очищенной посредством ионного обмена, н 161 г ацетона. После получения однородного раствора к

нему добавляют 0,065 г персульфата калия и 0,033 г бисульфита натрия в качестве ннпциатора нолимеризации. Затем проводят реакцию полимеризации при 50°С в течение 4 ч при перемешивании и в токе газообразного азота.

По завершении реакции получеииую суспензию полиакриламида, имеющего средний молекулярный вес --2-10, охлаждают до 30°С и добавляют к суспензии 252 г ацетона, 83 г (0,73 моль) 40%-ного диметнламина н 23 г

(0,73 моль) 95%-ного параформальдегида. Далее проводят реакцию Манниха прг: 40°С в течение 30 мин. После этого к реакционной смеси добавляют 41 г (0,37 моль) 40%-ного диметиламина и продолжают реакцию при

40°С дополиительно 90 мин. Полученную суспензию охлаждают и фильтруют. Влажный осадок, отжатый на фильтре, иромывают ацетоном и сушат. Получено 158 г порошкообразного полнакриламида, модифицированного в

отношении катионных свойств. Полученный указанным образом полимер имеет показатель степеии модифицирования по Манннху, равный 25 мол. %.

Пример 5. Полимеризацию и амипоалкилирование проводят, как описано в примере 4 с тем отличием, что в качестве мономеров применяют 117 г (1,65 моль) акриламида и 9,5 г (0,18 моль) акрилонитрила. Получают 150 г водорастворимого полимера, модифицированного в отношении катиоиных свойств. Показатель степени модифицирования по Манпиху составляет для этого полимера 23 мол. % на едииицу акриламида.

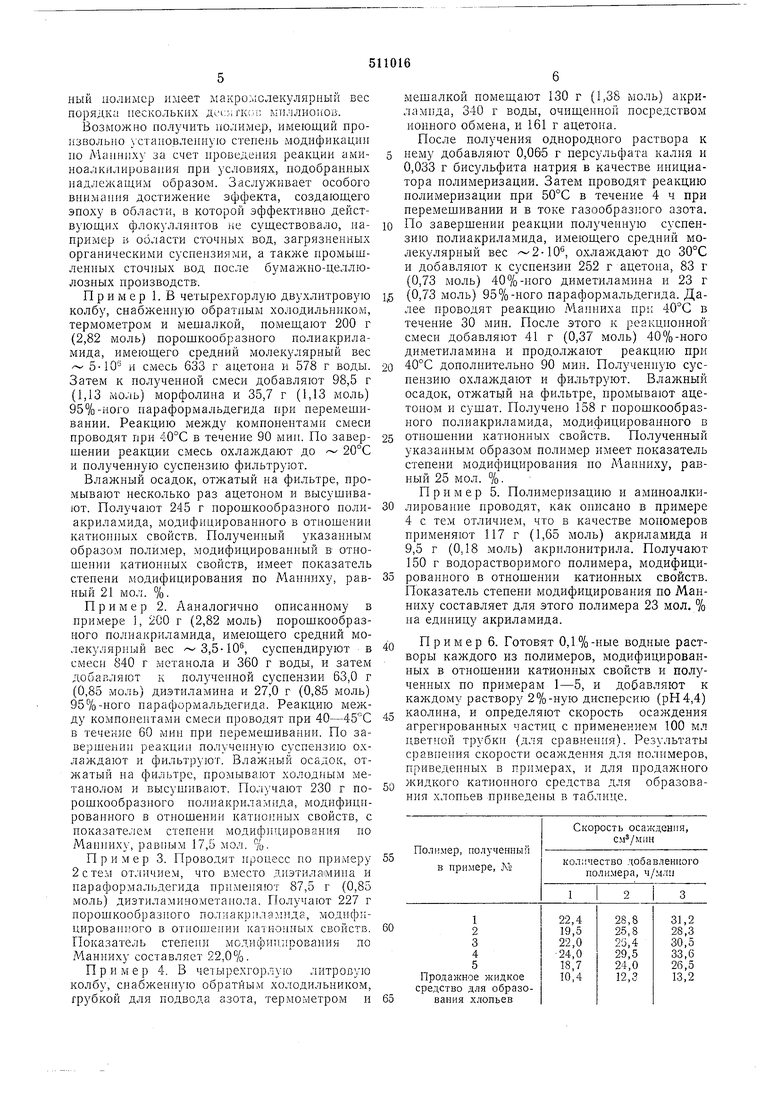

Пример 6. Готовят 0,1%-ные водные растворы каждого из полимеров, модифицированных в отношении катионных свойств и полученных по примерам 1-5, и добавляют к каждому раствору 2%-ную дисперсию (рН4,4)

каолина, и онределяют скорость осаждения агрегированных частиц с применением 100 мл цветной трубки (для сравнения). Результаты сравнения скорости осаждения для полимеров, приведенных в примерах, и для нродажного

жидкого катиоиного средства для образования хлопьев приведены в таблице.

Формула и 3 о б ) е т е и п г;

1.Способ получения катионного карбоксампдного полимера путем аминоалкилироваиия карбоксамидпого полимера формальдегИхТ,ом и амином в среде, состоящей из смеси воды с органическим растворителем, о т л и ч ающ и и с я тем, что, с целью упрощения технологии получения водорастворимого порошкообразного катионного полимера, в качестве органического растворителя используют иолярный растворитель, смешивающийся с водой, но не растворяющий полимер, и реакцию осуществляют при 20-50°С.

2.Способ по п. 1, отличающийся тем. что органический растворитель выбирают из группы, состоящей из метанола, этанола, н-пропанола, изопропанола, г; ег-бутанола, ацетона, ацетонитрила, этиленгликоля, нропиленгликоля, диоксана, метилцеллозольва т: зтилцеллозольва.

3.Способ ПО и. 1, от л и ч а ю ш, и и с я тем, что формальдегид использурот в злде параформальдегида, триоксапа и формалииа.

4.Способ но п. I, о т л и ч а ю щ и и с я тем, мго амии BijOiipaioT нз группы, состоящей из диметнламииа, диэтиламина, дибутиламина, ., мстнламиноэтанола, морфолипа л пиперидина.

5.Способ по нп. }, 3 и 4, отличающийся тем, что реакцию ведут при молярном соотиоше1;ии формальдегида, амина и карбоксампдного полимера, равном 0,1 -1,0:0,1 - 1,0: : 1,0, соответственно.

6.Способ по и. 1, отличающийся тем, что реакцию аминоалкилирования осуществляют до степени модификации от 5 до

мол%.

50

7.Способ по п. 1, отличающийся тем, что реакцию амнноалкилирования осуществл.нют при весово. соотношении вода : органлческий растворитель, равном 20-70 : 80- 30.

8.Способ но п. i, отличающийся 1ем, что реакци;о ведут при концентрации карбоксамнд.того нолимепа в системе, равной 10- 30 пес%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КВАТЕРНИЗОВАННОЙ АМИНОМЕТИЛИРОВАННОЙ МИКРОЭМУЛЬСИИ АКРИЛАМИДНОГО ПОЛИМЕРА, ПОЛИМЕР, ПОЛУЧЕННЫЙ ПРИ ОБРАБОТКЕ КВАТЕРНИЗОВАННОЙ АМИНОМЕТИЛИРОВАННОЙ МИКРОЭМУЛЬСИИ АКРИЛАМИДНОГО ПОЛИМЕРА, И СПОСОБ ФЛОКУЛЯЦИИ СУСПЕНДИРОВАННЫХ ТВЕРДЫХ ЧАСТИЦ | 1994 |

|

RU2126425C1 |

| Способ получения флокулянта | 1980 |

|

SU952856A1 |

| СПОСОБ ОБРАБОТКИ ПОДЗЕМНЫХ ПЛАСТОВ | 2010 |

|

RU2564298C2 |

| ЧЕТВЕРТИЧНЫЕ МИКРОЭМУЛЬСИИ МАННИХА С ВЫСОКОЙ СТАНДАРТНОЙ ВЯЗКОСТЬЮ, СПОСОБ ИХ ПРИМЕНЕНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2160282C2 |

| Способ получения полимера для флокуляции осадков сточных вод | 1982 |

|

SU1085983A1 |

| Смазочная композиция | 1976 |

|

SU617018A3 |

| Способ стабилизации модифицированного полиакриламида | 2002 |

|

RU2222696C1 |

| Способ получения N-[(дибутиламино)метил]метакриламида | 2019 |

|

RU2692770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛАМИНОМЕТИЛПРОИЗВОДНЫХ | 1973 |

|

SU407885A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-АМИНОМЕТИЛ(МЕТ)АКРИЛАМИДОВ | 1996 |

|

RU2104998C1 |

Авторы

Даты

1976-04-15—Публикация

1973-05-10—Подача