Изобретение относится к облаем производства термостойких полимеров - нолиимидов.

Известен способ получения ароматических ПОЛИИМИДОВ путем поликонденсации диангидридов тетракарбоновых кислот и их ди- или тетраэфиров и ароматических диаминов в растворе высокополяриого растворителя, например Н,Ы-диметилформамиде или Ы,Ы-диметилацетамиде. При этом образуется полиамидокислота, как растворимый промежуточный продукт, который может быть превращен в полиимид путем удаления воды и замыкания колец в полимерной цепи.

В качестве диангидридов обычно применяют диангидрид пиромеллитовой кислоты, диангидрид нафталин-2,3,6,7-тетракарбоновой кислоты, диангидрид нафталин-1,2,5,6-тетракарбоновой кислоты, диангндрид нафталин-1,4,5,8-тетракарбоновой кислоты и диангидрид перилен-3,4, 9,10-тетракарбоновой кислоты; диангидрид дифенил-3,3,4,4-тетракарбоновой кислоты; диангидрид дифенил-2,2,3,3-тетракарбоновой кислоты; 2,2-бис- (3,4-дикарбоксифенил) -пропандиангидрид; диангидрид бис-(3,4-дикарбоксифенил) -эфира; бис- (3,4-дикарбоксифенил) сульфондиангидрид; диангидрид бензофенон2,2,3,3-тетракарбоновой кислоты и диангидрид бензофенон-3,3,4,4-тетракарбоновой кислоты. Предпочтительно применять диангидрид пиромеллитовой кнслоты, диангидрид бензофенон-3,3,4,4тетракарбоновой кислоты и диангидриды нафталинтетракарбоновых кислот. Можно применять ангидриды, содержащие в своем составе производные фурана, тпофена, пиридина и пиразина, например тпофен-2,3,4,6-тетракарбоновый ангидрид, пиридин-2,3,5,6-тетракарбоновый ангидрид.

Примерами диамииов являются м- и п-фенилендиамины; 2,2-бис- (4-амипофенил) -пропан; бис-(4-аминофенил)-метан; беизидии; бис(4-аминофеиил) -сульфид; бис- (4-аминофенил) сульфон; бис-(4-аминофенил)-эфир; 1,5-диаминонафталин; 3,3-диметилбензидии; 3,3-диметоксибензидин; 4,4-диамниобензанилид и 2,6диаминопиридин.

Очень подходящими являются также бис- (4аминофепил) -эфир; бис- (3-амипофенил) -сульфон и бис-(4-аминофенил)-сульфон или их смеси.

Ароматические полиимиды обычно нерастворимы н не плавятся, что затрудняет их переработку в изделия. Используют растворы промежуточных полнамидокислот, иапример для изготовления пленок литьем плн прядения волокон, для покрытпя поверхностей или пропитки армирующих материалов или наполнителей, например стекла, асбеста или угольного волокна. Однако полиамидокислоты относительно нестабильны н начинают разлагаться обычно для их растворения растворители (например, Ы,Ы-диметилацетамид) дороги и токсичны. Согласно изобретению нредлагается способ получения полиимидов путем поликонденсации диангидридов ароматических тетракарбоновых кислот, или их ДИ-, или тетраэфиров и уретановых или мочевинных производных диаминов с образованием растворимых и плавких промежуточных соединений. Молярные соотношения диангидрида тетракарбоновой кислоты и производного диамина применяют в реакции обычно в пределах от 2:1 до 1:1. Например, молшо использовать 50 мол. % избыток диангидрида, но желательно, чтобы не было избытка производного диамина. Уретановые или мочевинные производные диамины имеют формулуZ-СО-NH-R-NH-СО-Z, где R - двухвалентный радикал, например арил, который может содержать в своем составе группы О, SO2, SO, S, СО, CONH, или алкиленовый радикал, например -СН2-, С(СНз)2- Z и Z - группы - OY или - NYY, а Y и Y - алифатические или ароматические радикалы, не содержащие концевых или метиленовых групп; Y и Y вместе с атомом N могут образовывать гетероциклическое кольцо, например пирролидино- или пипериднно. Смеси диангидридов, или ди-, или тетрасложных эфиров и уретановые или мочевинные производные диаминов обычно плавятся при температурах ниже 200°С, иногда ниже 120- 130°С, в зависимости от природы соединений, и реагируют с образованием предполимера с выделением двуокиси углерода (так же, как спирта или фенола из уретановых групп и вторичного амина из мочевинной группы) до тех пор, пока выделение двуокиси углерода не достигнет 95% от теоретического. С производными уретана прозрачный расплав обычно образуется при 180-200°С. С производными мочевины реакция идет с большей скоростью, и достаточна температура 120°С. Обычно реагенты нагревают до такой температуры, при которой образуется прозрачная, растворимая или плавкая, смола, и реакция не доводится до такой степени, чтобы получалась нерастворимая смола. Реакцию проводят в расплаве, например, в реакторе шнекового типа. При производстве растворимых, плавких предполимеров целесообразно создавать суспензию реагентов в инертном жидком разбавителе, например в углеводородном, с целью обеспечения равномерного нагрева смеси реагентов в процессе плавления. Особенно подходящим является такой разбавитель, который к моменту окончания реакции получения иредполимера почти полностью испарится из реакционной смеси. С этой целью можно также применять растворитель, инертный по отношению к одному или обоим реагентам, такой как кетон или сложный эфир (например, 4-метилпентан-2-он или амилацетат). Можно также применять и реакционноспособный растворитель такой, как спирт. В этом случае часть спирта реагирует с диангидридом с образованием слоншого диэфира, а последний реагирует с производным диамина, в результате чего образуется предполимер. Для получения растворимого и плавкого предполнмера реакцию требуется приостановить, когда из уретановой или мочевинной группы выделится сравнительно небольшое количество двуокиси углерода (например 5- 10% от теоретического), так как в этом случае образующийся предполимер легко растворяется не только в высокополярных растворителях таких, как третичные амиды (например, N,Nдиметилацетамид), окислы сернистых алкилов (например, окись сернистого диметила) и сульфоны (например, 1,1-диокситиолан), но часто и в менее полярных и менее дорогих растворителях таких, как кетоны и циклические эфиры (например, ацетон, тетрагидрофуран, диоксан). Можно также применять растворители промежуточной полярности такие, как нитрилы (например, этилацетат) игалоидалканы (например, хлороформ). При продолжительном нагревании, особенно при высоких температурах, выделяется двуокиси углерода и образуются нерастворимые полиимиды. Нагревание в течение часа при 220°С может быть достаточным для образования продукта, твердого при этой темпера туре. Но для полного достижения характерных прочностных свойств полиимидов желательно осуществлять термическое отверждение, как и для описанной выше полиамидокислоты. Возможно, что до выделения двуокиси углвл рода происходит реакция, так как смесь реагентов желтеет немедленно после плавления даже при 130°С, причем, по-видимому, обра зуются единицы следующей структуры олигомеры аналогичного строения. Резульаты инфракрасной спектрографии указывают а то, что в легкорастворимых предполимерах огут еще присутствовать ангидридные кольца. Присутствие некоторого количества нерасторимой полиимидной фракции в растворимом олимере не обязательно является нежелательым, так как эта фракция играет роль наполителя на промежуточных стадиях и в резульате укрепляет окончательно изготовленное

Чем ниже молекулярный вес радикалов Z и Z, тем больше скорость реакции образования предиолимера и затем полиамида. Поэтому применяют предпочтительно уретаиовые соединения диаминов формул

СН,О-СО-NH-R-NH-СО-ОСНз

СгНзО-СО-NH-R-NH-СО-ОС-2Н5

(СНз) 2N CO NH-R-NH-СО-N (СНз) 2

(зиачеиия R указаны выше).

Однако иногда желателыю замедлять окончание замыкания колец полиимида, например для сохранения сцепления изделия на стадии отверждения. Для этого некоторые из радикалов Z и Z могут иметь более высокий молекулярный вес. Фенолы, высшие спирты или высшие вторичные амины, не содержащие уретановых или мочевинных групп, могут оказывать хорошее пластифицирующее действие на предполимер в процессе превращения его в нолиимид. Можно применять производные, содержащие высщие группы такие, как фенокси-, изооктилокси- и дибутиламиио-группы, а также смещивать их в любых требуемых пропорциях с более быстро реагирующими низшими уретанами и мочевинами.

Расплавленные предполимеры и даже расплавленные смеси диангидридов с уретановыми или мочевинными диаминами в соответствии с изобретением могут неиосредственно применяться для пропитки и покрытия или для формирования фасонных деталей до стадии отверждения, на которой образуется полиимид.

Плавкие материалы можио использовать для литья. Наполнители можно вводить с исходными реагентами или добавлять их в расплав предполимера или в его раствор в летучем растворителе.

Предварительно подготовленный порощок полиимида можно, таким образом, вводить в качестве наполнителя и доводить до состояния, пригодного для формования. Можно добавлять армирующие наполнители, например стеклянное, асбестовое, угольное или металлическое волокно. В качестве наполнителей молоко применять абразивные или твердые смазки (например, графит и дисульфид молибдена) с

(сн 3),-ен-О - СО - NH-4Q

0,0270 моль). Смесь расплавляют при 170°С и в течение 20 мин поднимают температуру до 200°С. Выделение газа иачинается при 190°С. В течение 20 мин поддерживают температуру 200-210°С; затем янтарную жидкость выливают из реакционной колбы, чтобы она затвердела, образовав хрупкую желтую массу. Этот предполимер легко растворяется в ацетоне и применяется для пропнтки стеклянной ткани, в результате чего после прессования иод давлением 10-20 мн/м при в течение 40 мин образуется прочный иепористый отцелью получения полиимидных изделий, которые служат высокотемпературными абразивами или самосмазывающимися подшипниками. Предполимеры в виде раствора также могут примеияться для литья, покрытий, пропитки или как наполнители. Удобно растворять преднолнмер, полученный после выделения 5-10% двуокиси углерода при содержании твердых частиц 10-20%. В качестве летучего и недорогого растворителя особенно пригоден ацетон. Для некоторых целей, например для производства покрытий проводов, целесообразно применять относительно нелетучий растворитель, такой как 1-метил-2-оксонирролидин.

Можно нрименять один этот растворитель или в смеси с более летучими растворителями.

Выделение из предполимеров двуокиси углерода и других некоррозионных летучих материалов дает простой способ получения полиимидных пен, являющихся ценными высокотемпературными изоляционными материалами. Предполимеры или просто смеси диангидридов, или ди- или тетрасложных эфиров и уретановых или мочевинных производных диаминов могут подвергаться частичному отверждению путем нагревания, таким образом, что при этом происходит выделение основной части (70-95%) летучего материала. Образовавщееся твердое вещество размолоть в

тонкий порощок, и применять его для литья при комнатной или слегка повышенной температуре и высоком давлении (до 700 лш/лга).

Уретановые и мочевинные производные диаминов могут быть получены реакцией диизоцианатов OCN-R-NCO с алифатическими или ароматическими оксисоединениями HOY или вторичными аминами NHYY. Уретановые нроизводные получают реакцией диаминов HaN-R--NHo с эфиром хлормуравьиной кислоты С1-СО-OY.

Приведенные ниже примеры иллюстрируют изобретение.

Пример 1. Путем совместного размалывания и плавления при 145-150°С двух твердых

веществ получают эквимолекулярную смесь бензофенон-3,3,4,4-тетракарбонового диангидрида (8,7 г; 0,0270 моль) и бис-(4-изопроноксикарбониламинофенил)-метана(10,0 г;

НН-СО-0-СН№з),

вержденный полиимидныи нродукт со стеклянным наполнителем.

Пример 2. Повторяют методику, описанную в примере 1, иснользуя по 0,1 моль каждого реагента. В течение часа поднимают температуру со 170 до 220°С (температура выще

210°С в течение 12 мин). Предполимер менее растворим в ацетоне, чем продукт из примера 1 (менее 5%), но легко растворяется в ЛТ,Ы-диметилацетамиде. Анализ выделившейся двуокиси углерода (0,011 моль) и изопропасоставила 6% от теоретически возможной, исходя из уретаиа.

Пример 3. Смесь бензофенон-3,3,4,4-тетракарбоиового диангидрида (103 г; 0,32 моль) н бис- (4-этоксикарбониламинофенил) -метана (109,4 г; 0,32 моль) тщательно растворяют в стуике и расплавляют в атмосфере азота. Температуру расплава иодиимают до 200°С и поддерживают ее иа этом уровне в течение 5 мин. Затем жидкость выливают из реакционной колбы и охлаждают. Получают хрупкую яитариую смолу (191,5 г), легко образующую 30%-ные растворы в ацетоие, тетрагидрофура е и 1-метил-2-оксопирролидине.

Пример 4. Получают смолу из пиромеллитового диаигидрида (72,7 г; 0,33 моль) и бис-(4 - этоксикарбониламинофеиил) - метана (114 г; 0,33 моль), как описано в примере 3. Полученный твердый красновато-янтарный продукт (163,0 г) легко образует 30%-ные растворы в ацетоне, тетрагидрофуране, метилформиате, ацетоиитриле и 1-метнл-2-оксопирролидине.

Пример 5. Смесь пиромеллитового диангидрида (145,3 г; 0,67 моль) с бис-(4-этоксикарбониламинофенил)-метанола (114 г; 0,33 люль) тщательно растирают в ступке и расплавляют в атмосфере азота. Расплав нагревают до 200°С и выдер кивают при этой температуре в течение 10 лшн. Полученный прозрачный расплав выливают из реакционной колбы и охлаждают. Полученная красноватоянтарная смола (214,6 г) легко образует 30% вес. раствор в 1-метил-2-оксопирролидине.

CpHs-O-CO

Пример 6. Получают смолу из пиромеллитового диаигидрида (72,7 г; 0,33 моль), бензофенон-3,3,4,4-тетракарбонового диангидрида (53,6 г; 0,17 моль) и бис-(4-этоксикарбопиламинофенил)-метана (114 г; 0,33 моль), как описано в примере 3. Полученная красновато-янтарная смола (187 г) легко образует 30 вес. % растворы в ацетоне, тетрагидрофуране и 1-метил-2-оксопирролидине. При м ер 7. Получают смолу из бензофенон-3,3,4,4-тетракарбонового диангидрида (107,3 г; 0,33 моль) и 1,3-ди-(этоксикарбониламино)-бензола

C,HS-O-CO-NH -гЛрКН-СО-О- с гН 5

(84,0 г; 0,33 моль), как описано в примере 3.

Полученная коричневая смола дает 30 вес. %

растворы в ацетоне, тетрагидрофуране, метилформиате, ацетонитриле и 1-метил-2-оксопирролидине.

Пример 8. Получают смолу из пиромеллитового диангидрида (72,7 г; 0,33 моль) и 1,3ди-(этоксикарбониламино)-бензола (84,0 г; 0,33 моль) как описано в примере 3. Полученная кроваво-красная смола (141,2 г) образует 30 вес. % растворы в ацетоие и тетрагидрофуране.

Пример 9. Получают смолу из бензофепои-3,3,4,4-тетракарбоиового диангидрида (107,3 г; 0,33 моль) и бис-(4-этоксикарбониламинофенил)-эфира

-Nrt-CO-O-CzHj

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ ПРЕСС-ПОРОШКОВ С ВЫСОКОЙ СТЕПЕНЬЮ ИМИДИЗАЦИИ | 2008 |

|

RU2397973C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИИМИДОВ | 2022 |

|

RU2793036C1 |

| Способ получения полиимидов | 1972 |

|

SU475376A1 |

| Способ получения полиимидофенилхиноксалинов | 1975 |

|

SU552333A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМЫХ ПОЛИИМИДОВ | 1971 |

|

SU309024A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМЫХ ПОЛИИЛ1ИДОВ | 1968 |

|

SU218424A1 |

| Способ получения пенополиуретана | 1975 |

|

SU562989A1 |

| ПОЛИИМИДНЫЕ ОЛИГОМЕРЫ ДВУХСТАДИЙНОГО ОТВЕРЖДЕНИЯ | 2006 |

|

RU2394048C9 |

| ПАТЕНТШ-ТЕХ1-ШНЕГНйЯБИБЛИОТЕКА | 1970 |

|

SU281295A1 |

| БИС-(3-АМИНО-5-ФЕНОКСИ)ФЕНИЛОВЫЙ ЭФИР ГИДРОХИНОНА И ПОЛИИМИДЫ НА ЕГО ОСНОВЕ ДЛЯ ТЕРМОСТОЙКИХ МАТЕРИАЛОВ | 1994 |

|

RU2072350C1 |

(115 г; 0,33 моль), как описано в примере 3. Полученная коричневая смола (189,3 г) образует 30 вес. % растворы в тетрагидрофуране и (-метил-2-оксопирролидиие.

Пример 10. Получают смолу из пиромеллитового ангидрида (73 г; 0,33 моль) и бис(4-этоксикарбопиламинофенцл)-эфира (115 г; 0,33 моль), как описано в примере 3. Полученная кроваво-красная смола (176 г) образует 30 вес. % растворы в тетрагидрофуране и 1метил-2-сксогпфролидине.

Пример 11. Суспензию бензофенон-3,3,4, 4-метракарбонового диангидрида (107,3 я; 0,33 моль) и бис-(4-этоксикарбониламинофенил)-метана (114 г; 0,33 моль) в 4-метилпентан-2-оне (200 смз) перемешивают и нагревают в атмосфере азота; растворитель быстро удаляют путем дистилляции. После полного Здаления растворителя температуру реакционной смеси иоднимают до 200°С и ноддерживают ее в течение 5 мин. Расилав выливают и охлаждают. Получают янтарную смолу (214,4 г), которая легко образует 30 вес. % растворы в ацетоне, тетрагидрофуране, ацетонитриле и 1-метпл-2-оксонирролидине.

Пример 12. Получают смолу, как описано в примере 11, с теми же реагентами, за исключением того, что вместо 4-метил-иентан-2она применяют амилацетат (200 ). Полученная янтарная смола (222 г) легко образует

30 вес. % растворы в ацетоне, тетрагидрофуране и 1-метил-2-оксопирролидине.

Пример 13. Получают смолу, как описано в примере И, с теми же реагентами, но вместо 4-метилпентап-2-она берут бутан-1-она

(200 сжз). Полученная бледно-янтарная смола (241,9 г) легко образует 30 вес. % растворы в ацетоне, тетрагидрофуране и 1-метил-2оксопирролидине. Пример 14. Получают смолу, как онисано Б примере 11, с ирименением бензофенон3,3,4,4-тетракарбонового диангидрида (107з; 0,33 люль), бис-4-(изопропоксикарбониламинофеннл)-метана (123 г; 0,33 моль) и м-кснлола (236 смз). Получеиная янтарная смола (190 г)

легко образует 30 вес. % растворы в ацетоне, тетрагидрофуране и 1-метил-2-оксопирролидине.

Пример 15. Смесь бензофенон-3,3,4,4-тетракарбоноБОго диангидрида (107 г; 0,33 моль) (C HvL-N- CO-NHYVNH-CO-N(C3H,., (102 г; 0,33 моль} тщательно растирают в ступке и расплавляют в атмосфере азота. Смесь нагревают до 120°С н затем дают ей охладиться. Полученная смола (197 г) легко

CaHs-O-CO-NH(78,4 г; 0,2 моль) и бутан-1-ола (150 сжз). Полученная янтарная смола (147 г) легко образует 30 вес. % раствор в 1-метил-2-оксонирролидине.

Пример 17. Смесь бензофенон-3,3,4,4-тетракарбонового ангидрида (1030 г; 3,2 моль) и бис- (4-этоксикарбониламинофенил) -метана (1094 г; 3,2 моль) тщательно растирают в ступке и пропускают через стеклянный винтовой реактор при 200°С. Смесь плавится, и из реактора вытекает прозрачная янтарная смола. Примерное время пребывания реакционной смеси в реакторе составляет мин. Полученная хрупкая янтарная смола (2064 г) легко образует 30 вес. % раствора в ацетоне.

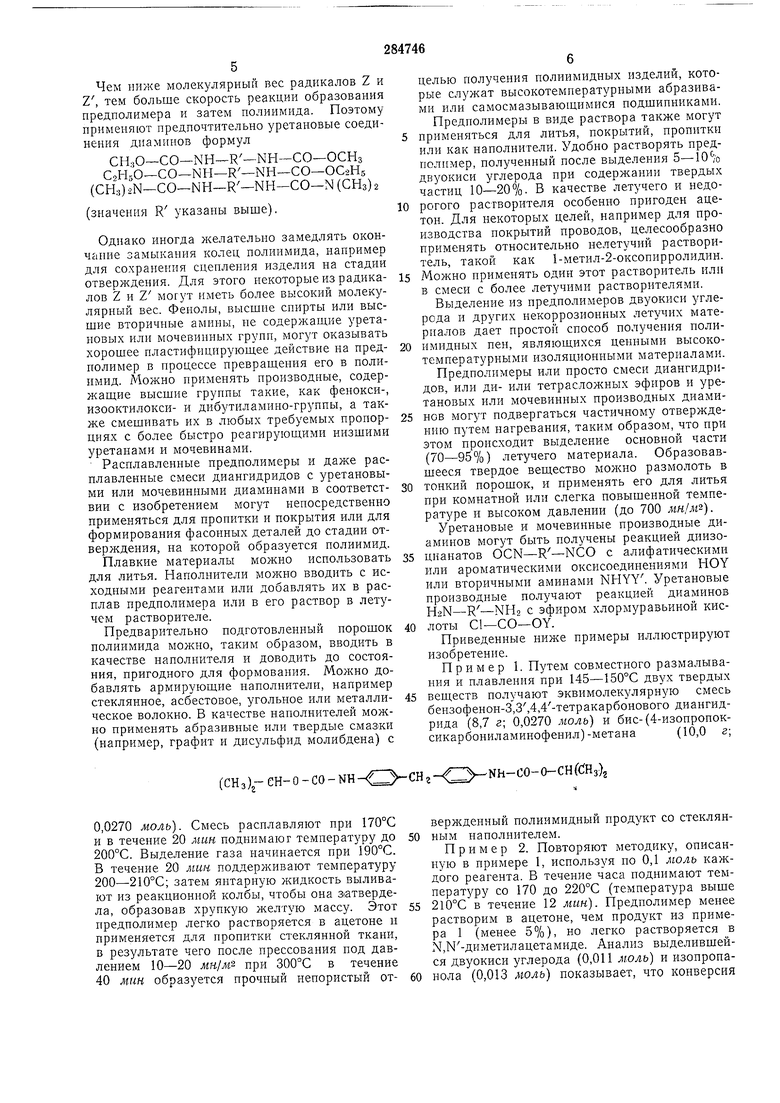

Пример 18. Образец (665 г) смолы, полученной как описано в примере 17, нагревают в атмосфере азота до 300°С в течение 40 мин. Полученную твердую коричневую массу (532,5 г) охлаждают, растирают в ступке и просеивают (размер отверстий 0,045 мм). Образцы (1 г каждый) полученного тонкого порошка прессуют в диски диаметром 19 мм в формах из закаленной стали при комнатной температуре и давлении до 700 лш/м. Давление доводят до максимального значения в течение 3 мин, поддерживают это давление 5 мин, и з-атем снижают давление.

Полученные диски прочны, легко вынимаются и подвергаются спеканию путем нагревания в свободном состоянии в атмосфере воздуха от 80 до 35 °С в течение 9 час. Получены темнокоричневые отливки. Их сопротивление сдвигу определяют с помощью цилиндрического пуансона диаметром 3,2 мм и матрицы. Результаты приведены в таблице.

Пример 19. Смесь бис-(4-этоксикарбониламинофеннл)-метана (10,9 г; 0,032 моль) и бензофенон-3,3,4,4-тетракарбонового диангидрида (10,3 г; 0,032 моль) тщательно растирают в ступке и затем нагревают до 300°С в ат-NH-CO-O-CgHj

мосфере воздуха в течение 40 мин. Полученный твердый коричневый продукт (14,7 г) растирают в ступке и просеивают через сито с размером отверстий 0,045 мм.

Образцы (1 г каждый) полученного тонкого

порошка спрессовывают в диски при давлении

700 МН/Л-Г2, которые подвергают спеканию, как

описано в примере 18. Плотность дисков

1,07 г/смз и сопротивление сдвигу-34,2 мн/м.

Пример. 20. Изготовляют асбестовый

войлок путем диспергирования 60-70 г белого асбестового волокна (хризолита) в 3 л воды и фильтрования полученной пульпы через тонкую сетку из нержавеющей стали (18X36 см). Полученный влажный войлок сущат сначала при 50-60°С, а Затем при 200°С в течение 18 час.

Грубые кромки войлока обрезают и получают мат, весом 63 г. Его пропитывают 63 г смолы, полученной, как описано в примере 3,

растворенной в 150 см ацетона, и высушивают при комнатной температуре. Пропитанный мат подвергают предварительному отверждению при 200°С в течение 60 лшн.

Р1з полученной отливки нарезают прямоугольник (15X5 см). Четыре таких прямоугольника, весом 45 г, помещают в полужесткую стальную форму (15X5 см) и прессуют при 25 мн/м и 225°С в течение 20 мин. Затем температуру поднимают до 300°С в течение

следующих 20 мин. Отливку охлаждают в форме и подвергают окончательному отверждению путем нагревания в свободном состоянии в атмосфере воздуха от 80 до 350°С в течение 9 час.

Прочно сцепленная коричневая отливка имеет размер 14,95X5,00x0,33 - 0,36 см.

Пример 21. Получена смола из бензофенон-3,3,4,4-тетракарбонового диангидрида (483 г; 1,5 моль) и бис-(4-изопропоксикарбониламинофенил)-метана (555 г; 1,5 лголь), как описано в примере 3. Смолу растирают в мелкий порощок. Этот порошок (50 г) и тонко измельченный белый асбест (50 г) тщательно перемешивают, добавляют ацетон (300 см),

и пасту оставляют сохнуть на воздухе. Полученные твердые куски подвергают предварительному отверждению при 200°С в течение 30 мин,, охлаждают, размельчают в порошок и просевают через сито с размером отверстий образует 30 вес. % раствор в 1-метил-2-оксопирролидине, 20%-ный раствор в тетрагидрофуране и 15%-ный раствор в ацетоне. Пример 16. Получена смола, как описано в примере 11, с применением бензофенон3,3,4,4-тетракарбонового ангидрида (64,4 0,20 моль), бис-(4-этоксикарбониламинофенил)-су. (Ьфона

111

Образец порошка (49 г) формуют в прямоугольник 15X5 CJA и последний подвергают окончательному отверждению, как описано в примере 20. Полученная прочная отливка имеет модуль упругости 13,3 KSlCM.

Пример 22. Слой выравненного угольного волокна (тип В, 27 г) пропитывают смолой (30 г), полученной как описано в примере 1, растворенной в ацетоне (100 сжз). Мат высушивают на воздухе и подвергают предварительному отверждению при 200°С в течение 30 мин.

Куски пропитанного мата помещают в полужесткую стальную форму 15X5 см, причем направление волокон продольное или поперечное. Затем образец прессуют при 210°С и 2,8 MHlM в течение 10 мин и при 300°С и 6,2 ЛШ/Ж2 в течение следующих 20 мин. Отливку подвергают окончательному отверждению путем нагревания от 280 до 400°С в течение 2 час и выдерживания при 400°С в течение 30 мин. Полученная готовая отливка прочная и содержит примерно 62 вес. % угольного волокна. Модуль упругости равен 114 кг/сяз.

1,2

Пример 23. Стеклоткань (19 г) пропитывают смолой (30 г), полученной как описано в примере 1 и растворенной в ацетоне (50 см). Мат высушивают на воздухе и подвергают предварительному отверждению при 200°С в течение 30 мин. Полученный пропитанный мат разрезают на куски для заполнения полужесткой стальной формы 15X5 см и прессуют при 210°С и 2,8 мн1м в течение 67 мин, а затем при 300°С и 6,2 MHJM в течение 20 мин. Отливку подвергают окончательному отверждению, как описано в примере 22. Полученная отливка является прочной и связанной.

Предмет изобретения

Способ получения полиимидов путем поликонденсации диангидридов тетракарбоновых кислот или ди- или тетраэфиров тетракарбоновых кислот и диаминного компонента, оготличающийся тем, что, с целью получения плавкого и растворимого полимера, в качестве диаминного компонента применяют уретановые или мочевинные производные диаминов.

Авторы

Даты

1970-01-01—Публикация