1

Р1зобретеиие относится к устро11ствам для гранулирования пластичных материалов, папример термопластов, применимо в нромышлениости переработки полимерных материалов, в химическом и нефтяном мап1ииостроении.

Известно устройство для граиулирования пластичных материалов, содержащее экструдер, закрепленную на нем неподвижную решетку с формуюндими отверстиями и расположенное перед пей приспособление для отделения гранул в виде подвижиого диска, установленного соосно с неподвижной решеткой, с каналами для ненрерывпой или импульсной подачи жидкой среды поперек паправлению выхода материала.

Производительность известпого устройства низка, качество гранул невысокое.

В известном устройстве струя жидкости в процессе среза грапулы охватывает тол1)КО половину периметра жгута гранулируемого материала с одной его стороны, т. е. усилия среза направлепы в сторону, а срез гранулы нроисходит методом сдвига слоев материала на всю величину диаметра жгута, при этом одностороннее отрезание гра}1ул вызывает их деформацию, что приводит к образованию гранул с неровной поверхностью среза, толщина струи при этом остается постоянно и нерегулируемой.

Пель изобретения - попы1понмо роизводнтелыюсти устройства п улучшение качества гранул. Достигается указанная це.11-. благодаря тому, что подвижный диск смонтирован с

возможпостью перемещения вдоль оси неподвяжной penieTKH, иоджат к пей с помондью упругого элемента и имеет отверстия, соосныо с формующими отверстиями неподвижной ретиетки. При этом каналы для подачи жидкой

среды выполнены в виде кольцевых выступов, расположенных вокруг с)гверстия подвижного диска со стороны неподвижной решетки, а ynpyrnii элемент выполнен в виде тороидальной эластичиой оболочки, соединенпой с источником подачи pa6o4ei i среды под давлепием. Такая копструкиия устройства обеспечивает равномерный охват жгута материала струей жидкой среды со всех сторон, срез но всему периметру жгутов, что умепь

пгает усплис, требуемое на отделение гранул, в несколько раз по сравпенпю с известным устройством. Благодаря ра.тиа.чьисму nanpaisлению режундих усилий и переменной толщине режущей струи обеснечивается получение

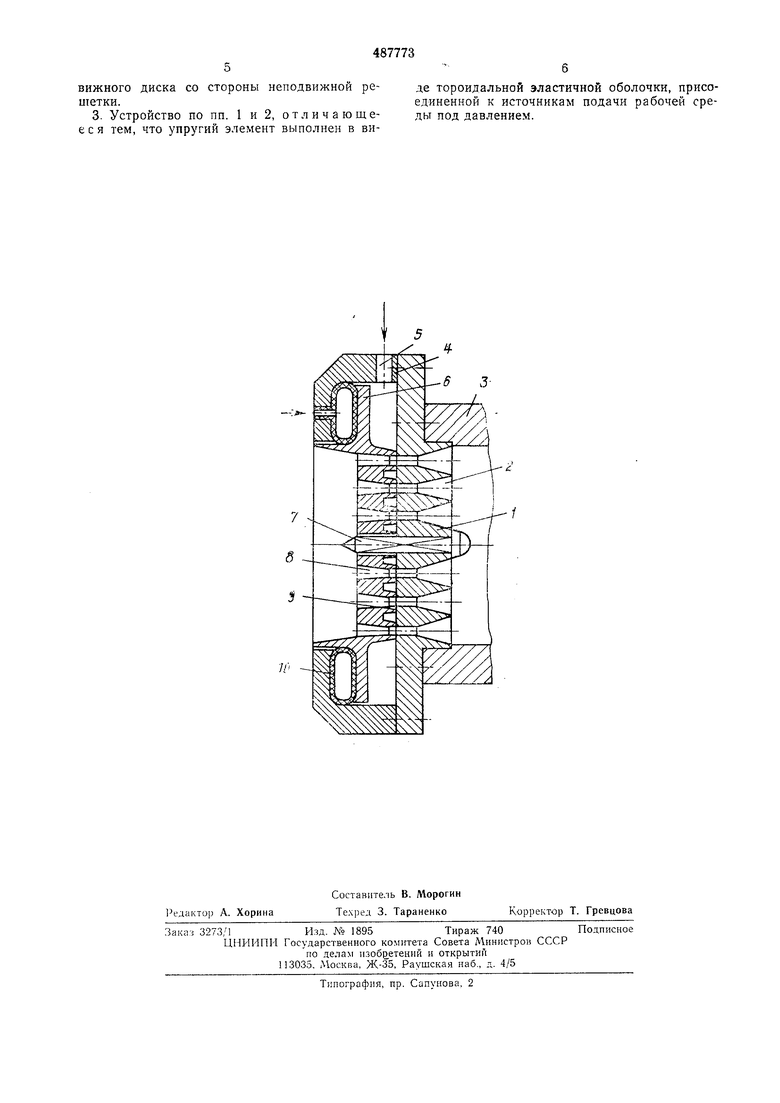

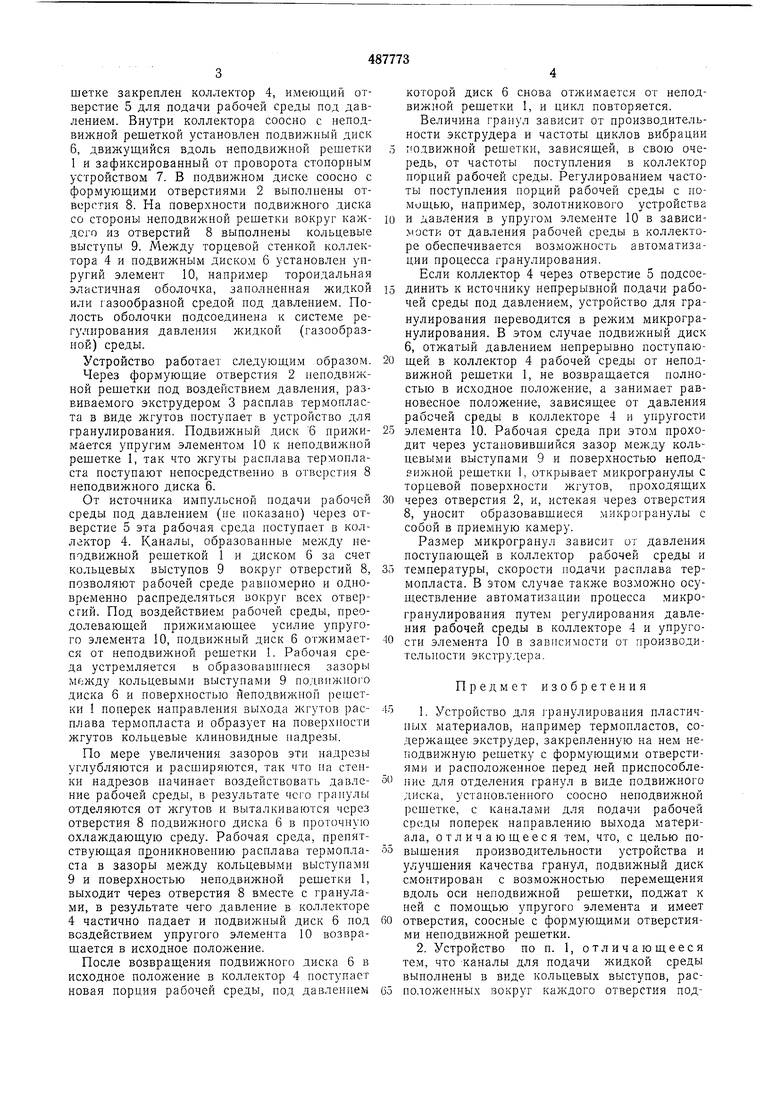

гранул с гладкой сферической поверхностью. Изобретение поясняется чертежом. Устройство для гранулирования термопластов включает неподвижную реи1етку 1 о множеством форму1они-1х OTiiepcTiiii 2, npiiKpon.Riiiiyio

к корпусу экстру.:1,ера 3. Па iie io;ii5;i;-i4i:o;i решетке закреплен коллектор 4, имеющий отверстие 5 для подачи рабочей среды под давлением. Внутри коллектора соосно с неподвижной решеткой установлен подвижный диск 6, двил ущийся вдоль неподвижной решетки 1 и зафиксированный от проворота стопорным устройством 7. В подвижном диске соосно с формующими отверстиями 2 выполнены отверстия 8. На поверхности подвижного диска со стороны неподвижной рещетки вокруг каждого из отверстий 8 выполнены кольцевые выступы 9. Между торцевой стенкой коллектора 4 и подвижным диском 6 установлен упругий элемент 10, например тороидальная эластичная оболочка, заполненная жидкой или газообразной средой под давлением. Полость оболочки подсоединена к системе регулирования давления жидкой (газообразной) среды.

Устройство работает следующим образом.

Через формующие отверстия 2 неподвижной рещетки под воздействием давления, развиваемого экструдером 3 расплав термопласта в виде жгутов поступает в устройство для гранулирования. Подвижный диск 6 прижимается упругим элементом 10 к неподвижной рещетке 1, так что лсгуты расплава термопласта поступают непосредственно в отверстия 8 неподвижного диска 6.

От источника импульсной подачи рабочей среды под давлением (не показано) через отверстие 5 эта рабочая среда поступает в коллектор 4. Каналы, образованные между неподвижной рещеткой 1 и диском 6 за счет кольцевых выступов 9 вокруг отверстий 8, позволяют рабочей среде равномерно и одновременно распределяться вокруг всех отверстий. Под воздействием рабочей среды, преодолевающей прижимающее усилие упругого элемента 10, подвижный диск 6 отжимается от неподвижной рещетки 1. Рабочая среда устремляется в образовавпгиеся зазоры кольцевыми выступами 9 подвижного диска 6 и поверхностью неподвил 11ой решетки I поперек направления выхода л гутов расплава термопласта и образует на поверхности жгутов кольцевые клиновидные надрезы.

По мере увеличения зазоров эти надрезы углубляются и расширяются, так что на стенки надрезов начинает воздействовать давление рабочей среды, в результате чего гранулы отделяются от л :гутов и выталкиваются через отверстия 8 подвижного диска 6 в проточную охлаждающую среду. Рабочая среда, препятствующая пдоникновению расплава термопласта в зазоры между кольцевыми выступами 9 и поверхностью неподвижной решетки 1, выходит через отверстия 8 вместе с гранулами, в результате чего давление в коллекторе 4 частично падает и подвижный диск 6 под воздействием упругого элемента 10 возвращается в исходное положение.

После возвращения подвижного диска 6 в исходное пололсение в коллектор 4 поступает новая порция рабочей среды, под давлением

которой диск 6 снова отжимается от неподвижной решетки I, и цикл повторяется.

Величина гранул зависит от производительности экструдера и частоты циклов вибрации г одвил ной решетки, зависящей, в свою очередь, от частоты поступления в коллектор порций рабочей среды. Регулированием частоты поступления порций рабочей среды с помиц;ью, например, золотникового устройства

и давления в упругом элементе 10 в зависиMOCTii от давления рабочей среды в коллекторе обеспечивается возможность автоматизации процесса гранулирования. Если коллектор 4 через отверстие 5 подсоединить к источнику непрерывной подачи рабочей среды под давлением, устройство для гранулирования переводится в режим микрогранулирования. В этом случае подвижный диск 6, отжатый давлением непрерывно поступающей в коллектор 4 рабочей среды от неподвижной решетки 1, не возвращается полностью в исходное полол ;ение, а занимает равновесное положение, зависящее от давления рабочей среды в коллекторе 4 и упругости

элемента 10. Рабочая среда при этом проходит через установившийся зазор между кольцевыми выступами 9 и поверхностью неподеижной решетки 1, открывает микрогранулы с торцевой поверхности жгутов, проходящих

через отверстия 2, и, истекая через отверстия 8, уносит образовавшиеся микрогранулы с собой в приемную камеру.

Размер микрогранул зависит от давления поступающей в коллектор рабочей среды и

температуры, скорости подачи расплава термопласта. В этом случае также воз.можно осуществление автоматизации процесса микрогранулирования путем регулирования давления рабочей среды в коллекторе 4 и упругости элемента 10 в зависимости от производительности эксгрудера.

Предмет изобретения

1. Устройство для гранулирования пластичных материалов, например термопластов, содержащее экстру-дер, закрепленную на нем неподвижную рещетку с формующими отверстиями и распололсенное перед ней приспособлепие для отделения гранул в виде подвижного диска, устаповленного соосно неподвижной решетке, с каналами для подачи рабочей среды поперек направлению выхода материала, отличающееся тем, что, с целью повышения производительности устройства и улучшения качества гранул, подвижный диск смонтирован с возможностью перемещения вдоль оси неподвижной решетки, поджат к ней с помощью упругого элемента и имеет отверстия, соосные с формующими отверстиями неподвижной решетки.

2. Устройство по п. 1, отличающееся

тем, что каналы для подачи жидкой среды

выполнены в виде кольцевых выступов, располол енных вокруг отверстия подвижного диска со стороны неподвижной решетки.

3. Устройство по пп. 1 и 2, отличающееся тем, что упругий элемент выполнен в виде тороидальной эластичной оболочки, присоединенной к источникам подачи рабочей среды под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования полимерных материалов | 1980 |

|

SU882753A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОМЕХАНИЧЕСКОГО ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538579C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОГРАНУЛИРОВАННОЙ ФОРМЫ ПРЕМИКСА | 2012 |

|

RU2519835C1 |

| Гранулятор | 1973 |

|

SU479635A1 |

| Устройство для гранулирования термопластов в водяной среде | 1975 |

|

SU552202A1 |

| СССРЗависимый от патента № — Заявлено 21.1.1969 (№ 1299757/1386082/23-5) Приоритет 22,1.1968, № WP 39а/129719, ГДР Опубликовано 18.1 V. 1973. Бюллетень № 19 Дата опубликования описания 18.VII.1973М. Кл. В 29Ь 1/02В 29! 3/00УДК 678.054.057.3 (088.8) | 1973 |

|

SU379077A1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2317147C2 |

| Устройство для гранулирования пастообразных материалов | 1986 |

|

SU1489822A1 |

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

| Гранулятор для пастообразных материалов | 1983 |

|

SU1161173A1 |

Авторы

Даты

1975-10-15—Публикация

1974-03-26—Подача