(54) СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ

ь целью упрощения в последующем под мог омером подразумевают как самый мономер, гак и его различные производные или заме :i,cinibie.

В качестве эластомеров, к которым прививают чередующиеся сополимеры, могут быгь использованы все насыщенные или неиасыН1,еь:ные полимерь;, обладающие ЭоТастомерными свойствами. Таким образом, можно применять различные иолимеры и сополимеры диолефигюв, так же как и сополимеры олефинов или различпых олефинов и полиенов. К числу наиболее распространенных эластомеров относятся различные типы полибутадиена, карбоксильный бутадиен, полученный, например, посредством эмульсиониой сополимеризадии бутадиена с кислотой акрилового типа, в частности метакриловой кислотой, полиизопрен, бутилкаучук, полиизобутилен, сополимеры этьлена и пропилена, тройные полимеры этилена, пропилена и диена, в которых диеи представляет собой дициклопентадиеи, этилеидиен-5-иорборен-2, гексадиен-1,4. Можно также применять смеси или соединения таких эластомеров.

По крайней мере один из мономеров, используемых для образования чередующихся сополимеров, выбирают из группы полярных виниловых мономеров, например, из нитрилов, карбоновых кислот, сложных эфиров, кетонов и, по крайней мере, один мономер является винил ароматическим.

Из полярных виниловых мономеров можно использовать сложные эфиры акриловой кислоты (в частности алкилакрилат и алкилметакрилат) как то: этилакрилат, метилакрилат, бутилакрилат, метилметакрилат, бутилметакрилат, акриловую и метилакриловую кислоту, винилкетоны; предпочтительнее в качестве мономеров применять акрилонитрил и метилметакрилат.

Вииилароматические мономеры включают, в частности, стирол, п-хлорстирол, а-метилстирол и ос-бутилстирол.

В качестве комплексообразователя можно использовать галогениды цинка, кадмия, магния, олова и алюминия, так же как и некоторые металлоорганические производные, например, галогенированные или пегалогенированные алюминийалкилы. Предпочтительнее применять хлориды приведенных выше металлов, в особенности хлорид цинка.

Содержание комплексообразователя колеблется от 0,005 до 10 молей на моль полярного мономера, предпочтительно от 0,05-до 1 моля на моль полярного мономера.

Помимо комплексообразователя, в реакционной среде может находиться инициатор радикального типа, что нозволяет увеличить скорость полимеризации. В качестве таких инициаторов используют производные азосоединения и органические перекиси - перекиси ацилов, кетопов, альдегидов и гидроперекиси, хотя возможно и использование других соединений, способных к образованию свободных

. 1вцщ

радикалов в условиях реакции прививки. Предпочтительнее применять перекись бензоила, лаурила, ацетила, гидроперекись диизопропилбензола и гидронерекись грет-бутила. Содержание инициатора радикального типа колеблется от 0,0001 до 0,05 моль на моль общего используемого мономера, иредпочтительпо от 0,005 до 0,01 моля. Хотя чередующиеся сополимеры, образующие привитые продукты, могут быть получены в чередующемся порядке независимо от относительного процентного содержания мономеров (нолярно виниловых или винилароматических), целесообразнее иснользовать почти эквимолекулярные количества этих мономеров. Для осуществления реакции прививки разбавленный или диснергированный в инертной жидкости эластомер вводят в контакт с полярным виниловым мономером и винилароматическим моиомером, комилексообразователем и с инициатором радикального тина, выдерживая смесь при заранее установленной температуре в течение времени достаточного для получения привитого сополимера.

Под инертной жидкостью подразумевают жидкость, которая не реагирует с различными веществами, вступающими в реакцию. В качестве инертной жидкости можно применять: алифатические углевОлДОроды - гексан, гептан; ароматические углеводороды, например, бензол, толуол; циклоалифатические углеводороды - циклогексаи, или смеси этих веществ. Можно проводить процесс и без растворителя или диспергатора, растворяя или диспергируя эластомер в пеполярном мономере.

Кроме того, полимеризацию по предлагаемому способу можно выполнить на первой стадии без растворителя с последующим диспергированием в воде реакционной смеси, полученной по истечении известного времени. В таких условиях образованные на первой стадии сополимеры и привитые продукты отличаются чередующейся структурой, в то время,

как те, которые образуются после суспендирования или эмульгирования, отличаются статической структурой.

Преимуществом такой технологии является автоматическое удаление комплексообразователя из массы полимера во время суспеидирования в воде.

Реакцию прививки проводят при температуре О-200°С, в частности при температуре от О до 150°С и, предпочтительно, от 20 до

100°С.

Комплексообразователь можно вводить в реакционную смесь отдельно, однако предпочтительнее добавлять его к нолярному мономеру в виде раствора. Так же и инициатор радикального типа можно ввести в реакционную смесь отдельно или в виде раствора в винилароматическом мономере.

Если необходимо воздействовать на молекулярный вес нривитых продуктов чередующихся сополимеров и на степень геля привитого сополимера, то реакцию прививки выполняют в присутствии агентов переноса цепей, в особенности меркаптанов с длинной цепью, в частности грег.-додецилмеркаптана. Такой метод нозволяет регулировать и контролировать реакцию и свойства полученных продуктов.

Реакцию прививки обычно проводят в инертной среде, нанример, в среде азота. В зависимости от про.5уктов, которые хотят получить, продолжительность реакции колеблется от нескольких десятков минут до нескольких часов.

В конце реакции реакционную смесь обрабатывают любым обычным методол для выделения привитого сополимера.

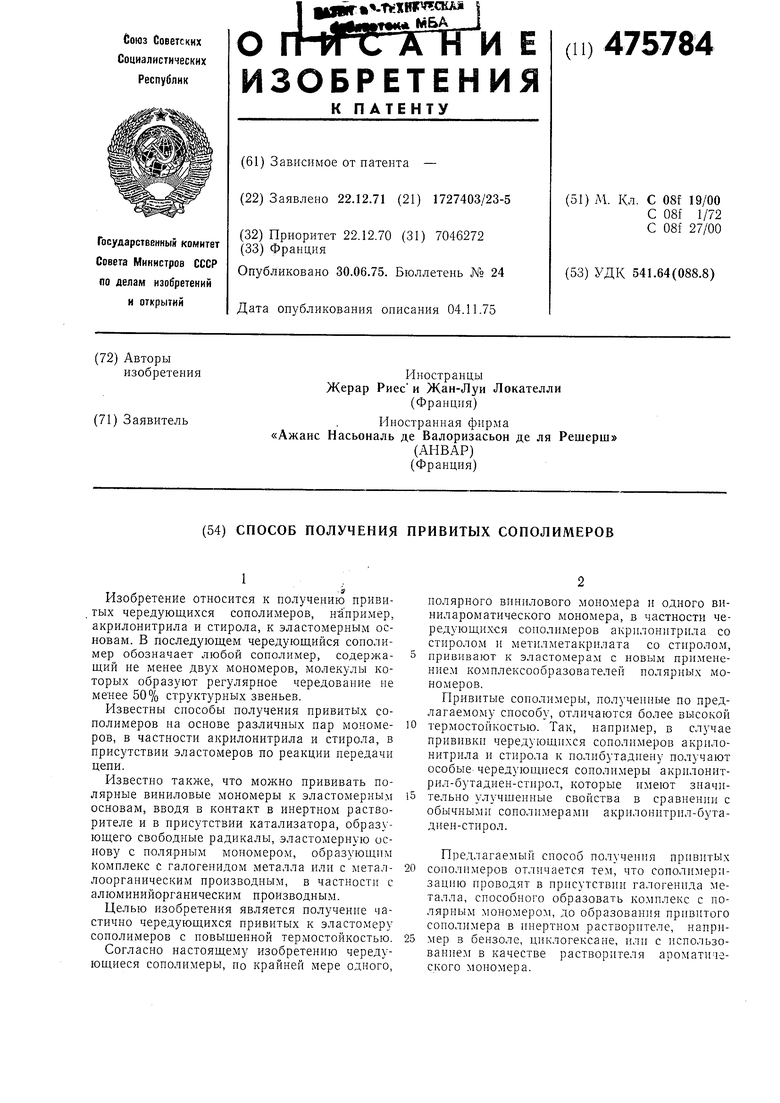

Пример 1. Используя реактор емкостью 1 л, оснащенный мешалкой и погруженный в термостатированную ванну, проводят четыре опыта (А, В, С vi D по прививке чередующегося сополимера акрилонитрил-стирола к карбоксильному полибутадиену, который получен путем эмульсионной сополимеризации бутадиена и метакоиловой кислоты, имеет молекулярный вес 15000 и содержит 0,7-0,8Х карбоксиловых групп на 1 г полимера.

При каждом опыте в реактор вводят 100 мл бензольного раствора, содержащего 5,15 г указанного выще карбоксильного полибутадиена, и добавляют 0,3 моль акрилонитрила и 0,3 моль стирола. Каждый из мономеров предварительно подвергают очистке посредством перегонки в вакууме на гидриде кальция.

В опыте А, который служит контрольным, применяют только инициатор радикального типа, в данном случае перекись бензоила, в количестве 0,2 г. Вводят его в реактор в растворе мономера стирола.

В В и С прививку производят в присутствии 0,03 моль хлорида цинка. Вводят его в реактор в раствопе акрилонптрила.

В опыте D реакцию прививки проводит в присутствии 0,03 моль хлорида цинка и 0,2 г перекиси бензоила. Хлорид цинка вводят в реактор в растворе акрилонитрила, а перекись - п растворе стирол;;.

В кажтом опыте после продувки азотом реактор герметически закрывают и опускают в термостатированную ванну при 60°С, где реакционную смесь перемепп-шают.

Продолжительность реакции прививки для опытов .4-D равна 16 час, для С - 2,3 час.

В опыте А по окончании реакции получают очень вязкий раствор, из которого осаждают совокупность полимеров.

Полученную смесь полимеров растворяют в бензоле с добавкой 5-10% метанола, затс.м подвергают переосажденню в метаноле для удаления оставшихся полимеров. Повторно осажденные полимеры вновь растворяют, чистый привитой продукт отделяют от неиривитого сополимера акрилонитрил-стирол образованием ионного геля путем нейтрализации карбоксильных групп привитого продукта метилатом натрия.

В опытах В-D полученный в конце реакции нродукт представляет собой белый гель. Этот гель подвергают обработке хлороформом для выделения ненривитого нолибутадиена. Затем удаляют сополимер акрилопитрнлстирол путем растворения в смеси бензола и диметилформамида. Остаток извлечений представляет собой чистый привитой сополимер.

Результаты опытов приведены в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения привитых сополимеров | 1978 |

|

SU967277A3 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| НОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ВИНИЛАРОМАТИЧЕСКИХ МАТЕРИАЛОВ С УДАРНОЙ ПРОЧНОСТЬЮ, УЛУЧШЕННОЙ МОДИФИЦИРУЮЩЕЙ СТРУКТУРУ ДОБАВКОЙ | 2010 |

|

RU2578321C2 |

| Способ получения привитых сополимеров | 1969 |

|

SU489342A3 |

| РЕАКТИВНЫЙ БЛОК-СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2478657C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА | 1991 |

|

RU2091404C1 |

| ГИБРИДНЫЙ СОПОЛИМЕР | 1990 |

|

RU2112776C1 |

| Способ получения модифицированных полифениленоксидов | 1970 |

|

SU611592A3 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА И АЗОТСОДЕРЖАЩИЙ ПРИВИТОЙ СОПОЛИМЕР | 1990 |

|

RU2113444C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ, ПРИВИТЫХ НА ЭЛАСТОМЕР | 2005 |

|

RU2401282C2 |

Равна отношению веса привитого сополимера акрилонитрил-стирол к весу исхот,пого эластомгра. Равен отношению веса привитого сополимера акрилонитрпл-стирол к общему весу полимеризованных мономеров .

Определяется титрованиэ.м азота по методу Кельдаля и по содержанию привитого сополимера акрилончтрил-стирол титрованием двойных связей полибутадиена согласно методу деградации посредством осмиевой кислоты и перекиси трет.-6ут1 ла.

Сопоставление результатов опытов В, С и D с результатами опыта А показывает заметное повышение степени и выхода прививки в присутствии хлорида цинка и перекиси. Кроме того, при наличии лии1ь хлорида цинка нолуча40 ют привитые продукты, образованные более

чем на 50% чередующимися со.полимерами и

содержащие в эквимолекулярных пропорциях

стирол и акрилонитрил. При отсутствии хлорида цинка привитые продукты образованы статистическими сополимерами акрилонитрил-стирол.

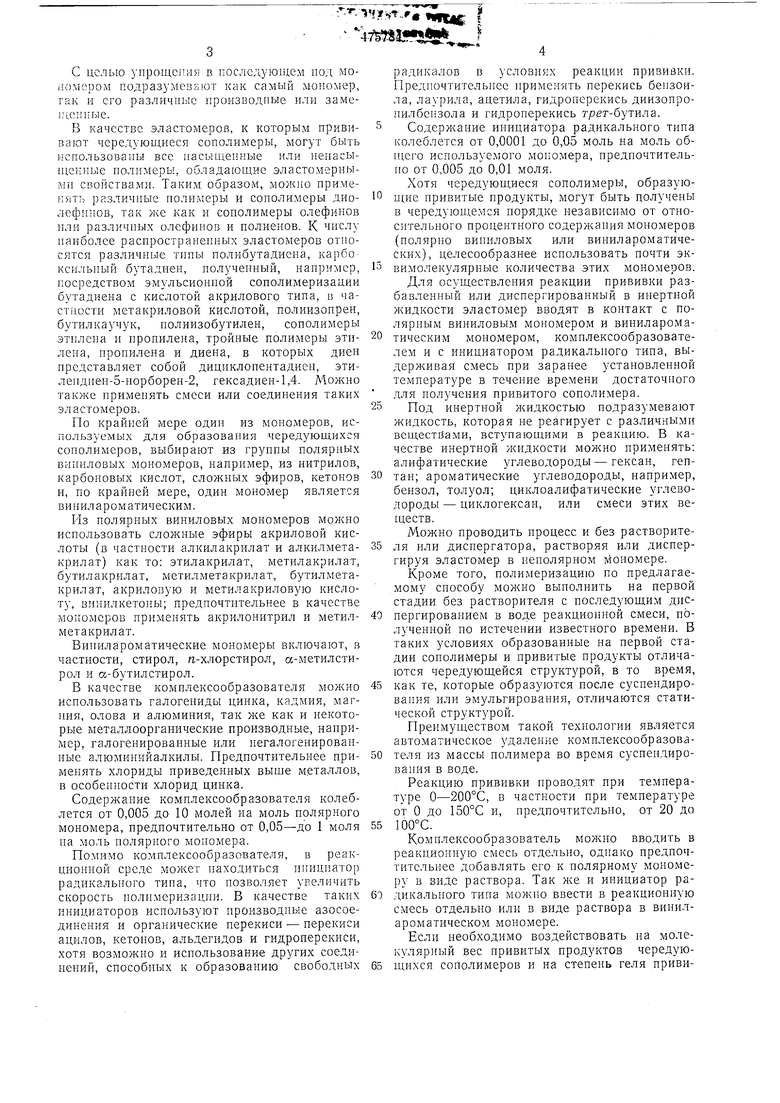

Пример 2. Проводят два опыта по прививке (Е и F), применяя метод опыта С примера 1, при этом в реакционную смесь добавРассмотрение .1х табл. 2 показывает, что чередующийся состав соиолимера акрилонитрил-стирол, привитого к карбоксильному полибутадиену, выдерживается при выполнении реакции прививки в присутствии агента переноса цепей, кроме того, увеличение пропорции агента переноса позволяет снизить содержание геля в привитом сополимере.

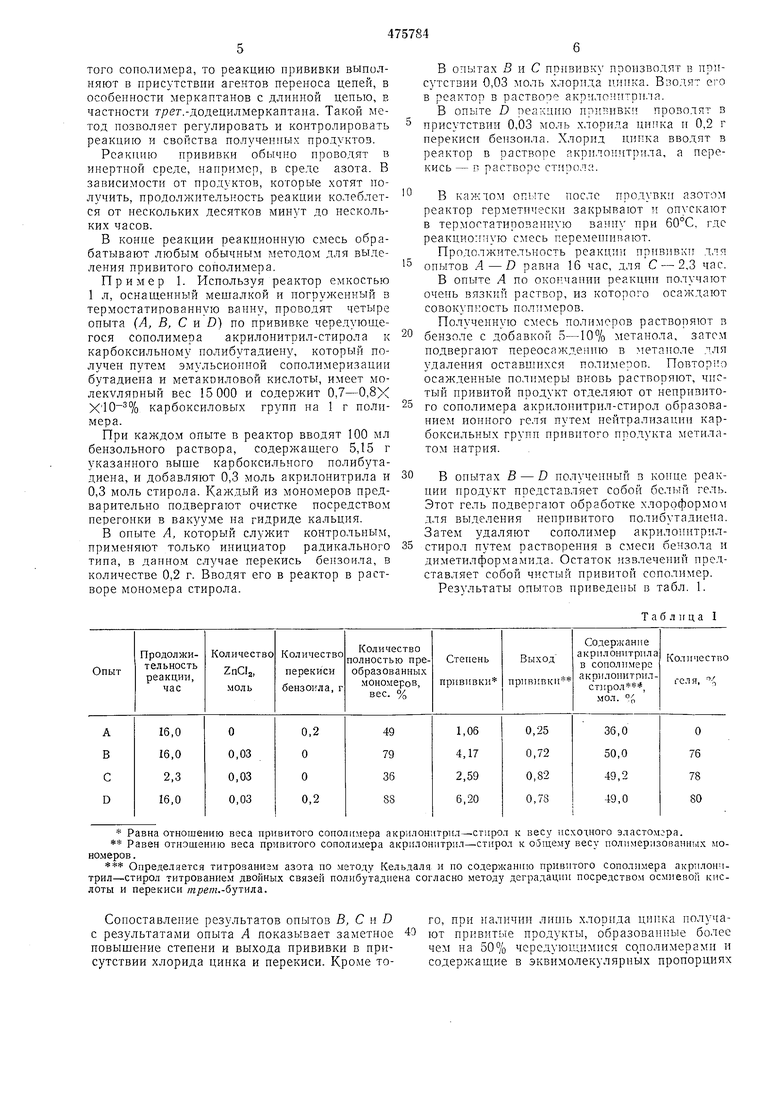

Пример 3. В реакторе, аналогичном реактору в предыдущих опытах, проводят ряд прививок (G, Я, /), используя каждый раз различную эластомерную основу, соответственно: бутилкаучук, полиизобутилен и терполимер типа этилен-пропилен-диеп.

В реактор вводят 100 мл раствора эластомера в циклогексане, затем 0,3 моль акрилоКак видно из табл. 3, прививка к эластомерам также дает положительные результаты, при этом привитые продукты образованы более чем на 50% чередующимися сополимерами акрило-нитрил-стирол.

Можно также отметить, что повыщение прививки наблюдается при содержании двойных остаточных связей, содержащихся в эластомере, который применяют в качестве основы, например, в каучукбутиле.

Пример 4. В реакторе, аналогичном

ляют различные дозы агента переноса цепей, а именно грет.-додецилмеркаптан (tDM), иродолжительность реакции прививки сокращают до 2 час.

Полученные

результаты приведены табл. 2.

Таблица 2

иитрила, содержащего в растворе 0,03 моль хлорида цинка и 0,3 моль стирола.

После продувки азотом реактор герметически закрывают, раствор перемешивают в продолжение 18 час при 63°С. По истечении этого времени на стенках реактора образуется белый осадок.

Полимеры, которые содержатся в реакционной смеси, осаждают посредством метанола, удаляя таким образом оставщиеся мономеры, затем полученную смесь полимеров подвергают обработке ацетоном в течение 24 час для удаления непривитого чередующегося сополимера акрилонитрил-стирол и получения чистого привитого сополимера.

Результаты испытания приведены в табл. 3.

Таблица 3

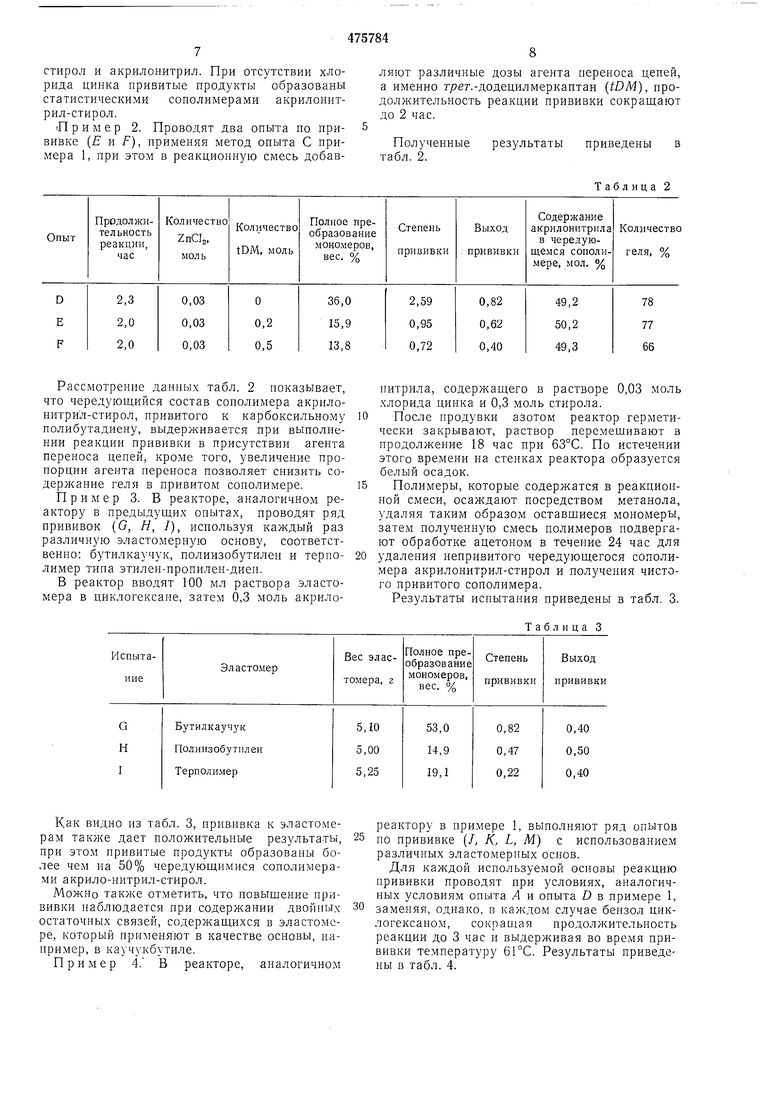

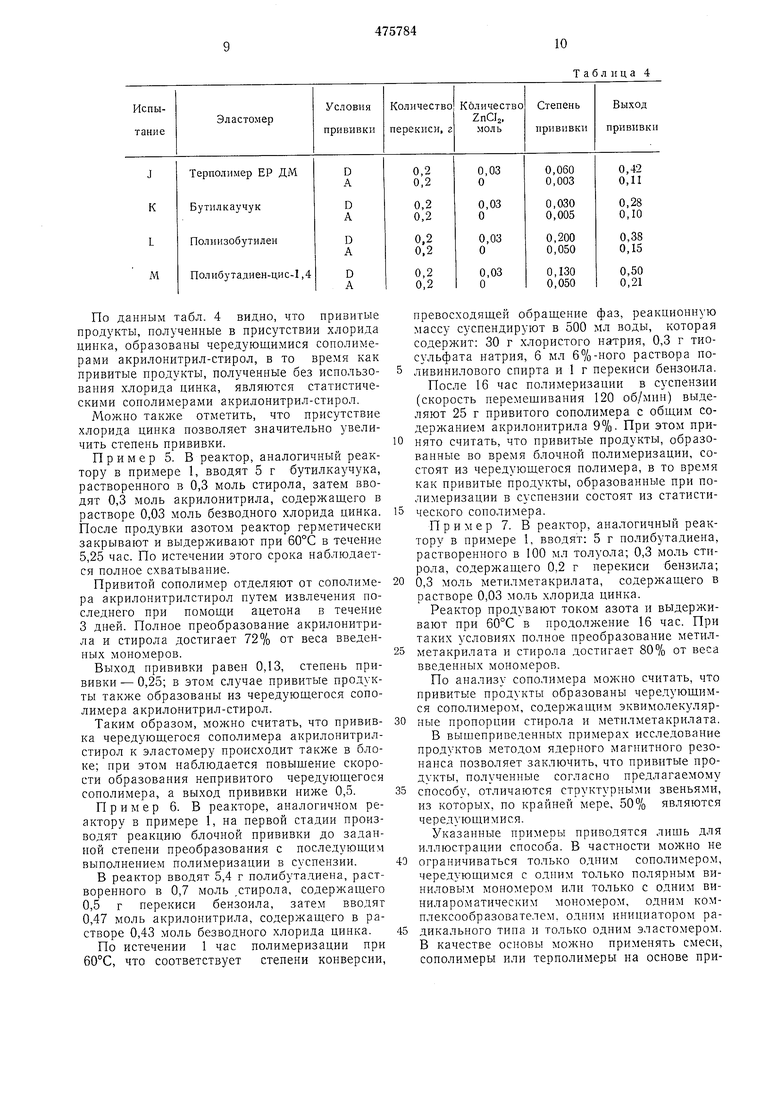

реактору в примере 1, выполняют ряд опытов по прививке (J, К, L, М) с использованием различных эластомерпых основ.

Для каждой используемой основы реакцию прививки проводят при условиях, аналогичных условиям опыта А и опыта D в примере 1, заменяя, однако, в каждом случае бензол циклогексаном, сокращая продолжительность реакции до 3 час и выдерживая во время прививки температуру 61°С. Результаты приведены в табл. 4.

По данным табл. 4 видно, что привитые продукты, полученные в присутствии хлорида цинка, образованы чередующимися сополимерами акрилонитрил-стирол, в то время как привитые продукты, полученные без использования хлорида цинка, являются статистическими сополимерами акрилонитрил-стирол.

Можно также отметить, что присутствие хлорида цинка позволяет значительно увеличить степень прививки.

Пример 5. В реактор, аналогичный реактору в примере 1, вводят 5 г бутилкаучука, растворенного в 0,3 моль стирола, затем вводят 0,3 моль акрилонитрила, содержащего в растворе 0,03 моль безводного хлорида цинка. После продувки азотом реактор герметически закрывают и выдерживают при 60°С в течение 5,25 час. По истечении этого срока наблюдается полное схватывание.

Привитой сополимер отделяют от сополимера акрилонитрилстирол путем извлечения последнего при помощи ацетона в течение 3 дней. Полное преобразование акрилонитрила и стирола достигает 72% от веса введенных мономеров.

Выход прививки равен 0,13, степень прививки - 0,25; в этом случае привитые продукты также образованы из чередующегося сополимера акрилопитрил-стирол.

Таким образом, можно считать, что прививка чередующегося сополимера акрилонитрилстирол к эластомеру происходит также в блоке; при этом наблюдается повыщение скорости образования непривитого чередующегося сополимера, а выход прививки ниже 0,5.

Пример 6. В реакторе, аналогичном реактору в примере 1, на первой стадии производят реакцию блочной прививки до заданной степени преобразования с последующим выполнением полимеризации в суспензии.

В реактор вводят 5,4 г полибутадиена, растворенного в 0,7 моль .стирола, содержащего 0,5 г перекиси бензоила, затем вводят 0,47 моль акрилонитрила, содержащего в растворе 0,43 моль безводного хлорида цинка.

По истечении 1 час полимеризации при 60°С, что соответствует степени конверсии.

Таблица 4

превосходящей обращение фаз, реакционную массу суспендируют в 500 мл воды, которая содержит: 30 г хлористого натрия, 0,3 г тиосульфата натрия, 6 мл 6%-ного раствора поливинилового спирта и 1 г перекиси бензоила.

После 16 час полимеризации в суспензии (скорость перемешивания 120 об/мин) выделяют 25 г привитого сополимера с общим содержанием акрилонитрила 9%. При этом принято считать, что привитые продукты, образо0ванные во время блочной полимеризации, состоят из чередующегося полимера, в то время как привитые продукты, образованные при полимеризации в суспензии состоят из статисти5ческого сополимера.

Пример 7. В реактор, аналогичный реактору в примере 1, вводят: 5 г полибутадиена, растворенного в 100 мл толуола; 0,3 моль стирола, содержащего 0,2 г перекиси бензила; 0,3 моль метилметакрилата, содержащего в растворе 0,03 моль хлорида цинка.

Реактор продувают током азота и выдерживают при 60°С в продолжение 16 час. При таких условиях полное преобразование метилметакрилата и стирола достигает 80% от веса введенных мономеров.

По анализу сополимера можно считать, что привитые продукты образованы чередующимся сополимером, содержащим эквимолекулярные пропорции стирола и метилметакрилата.

В выщеприведенпых примерах исследование продуктов методом ядерного магнитного резонанса позволяет заключить, что привитые продукты, полученные согласно предлагаемому способу, отличаются структурными звеньями, из которых, по крайней мере, 50% являются чередующимися.

Указанные примеры приводятся лищь для иллюстрации способа. В частности можно не

Э ограничиваться только одним сополимером, чередующимся с одним только полярным виниловым мономером или только с одним винилароматическим мономером, одним комнлексообразователем. одним инициатором ра5дикального типа и только одпим эластомером. В качестве основы можно применять смеси, сополимеры или терполимеры на основе при11

веденных выше полимеров, например полибутадиен-полиизопрен.

Предмет изобретения

12

что в качестве галогенида металла используют хлорид металла, выбранный из группы, состоящей из хлорида цинка, хлорида кадмия, хлорида алюминия и хлорида олова, преимущественно хлорид цинка, в количестве от 0,05 до 1 моль на 1 моль полярного мономера.

Авторы

Даты

1975-06-30—Публикация

1971-12-22—Подача