Известны загрузочные приспособления для паровозных топок, состоящие из транспортера, подводящего топливо к забрасывателю, и самого забрасывателя, подающего топливо в топку периодически толчками.

В предлагаемом приспособлении забрасыватель выполнен в форме лопаты, связанной со штоком пружинного порщня, получающего в надлежащие моменты импульсы под действием пара в цилиндре, причем вся эта система имеет прямолинейно-возвратное движение. Для сообщения этих импульсов служит распределительный вал с кулачными дисками. Для передачи угля в забрасыватель применен скребковый транспортер.

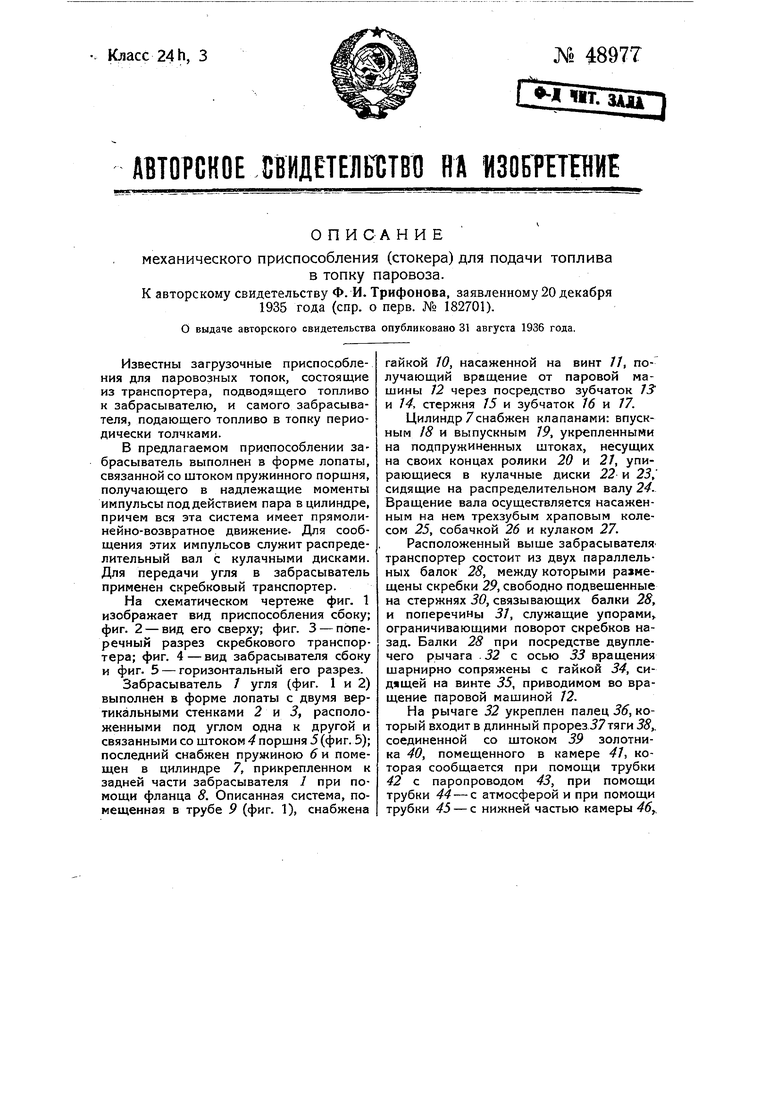

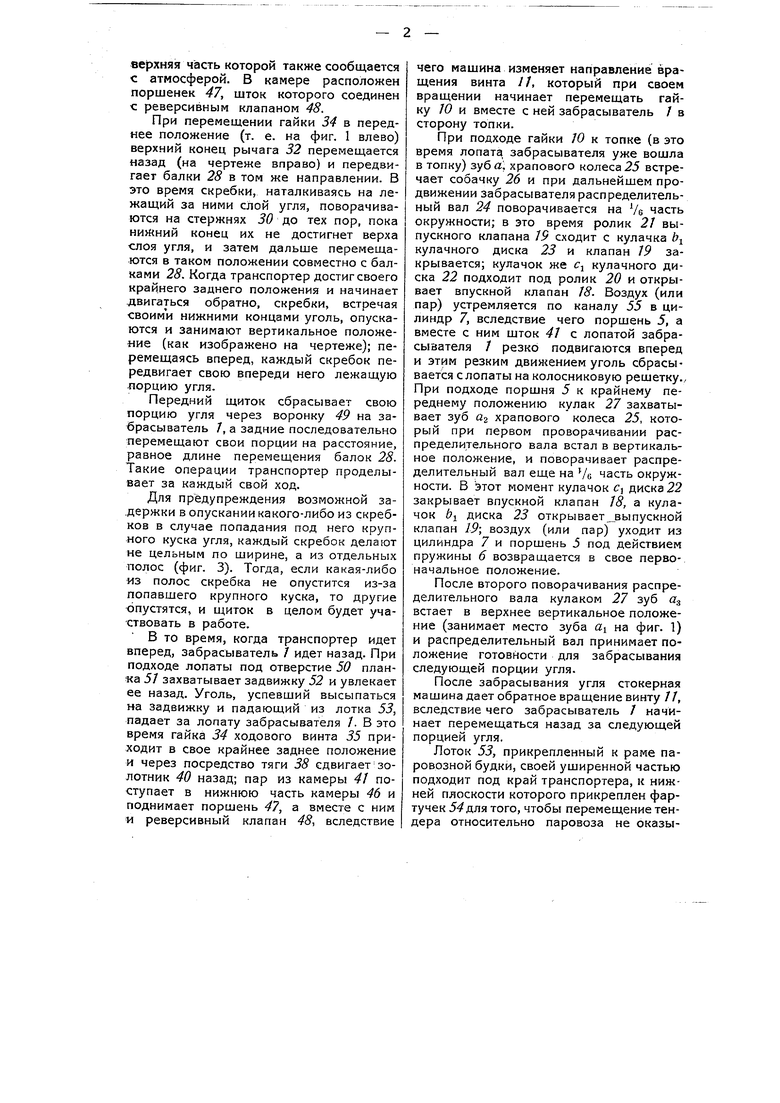

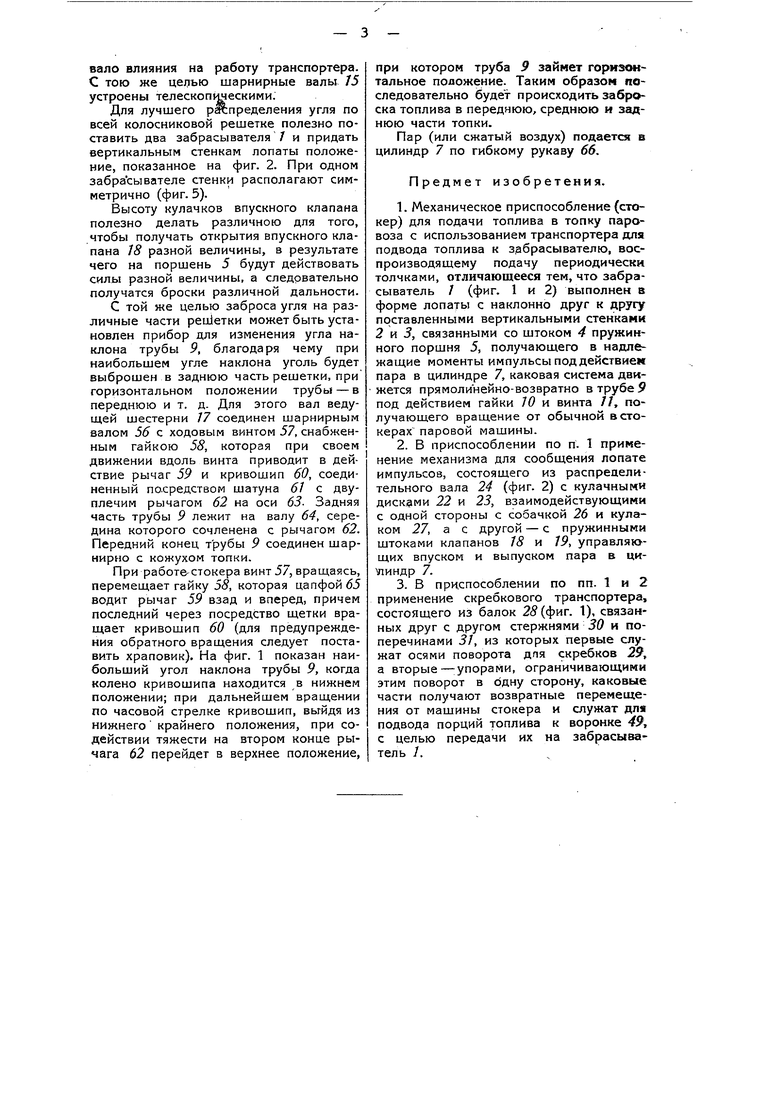

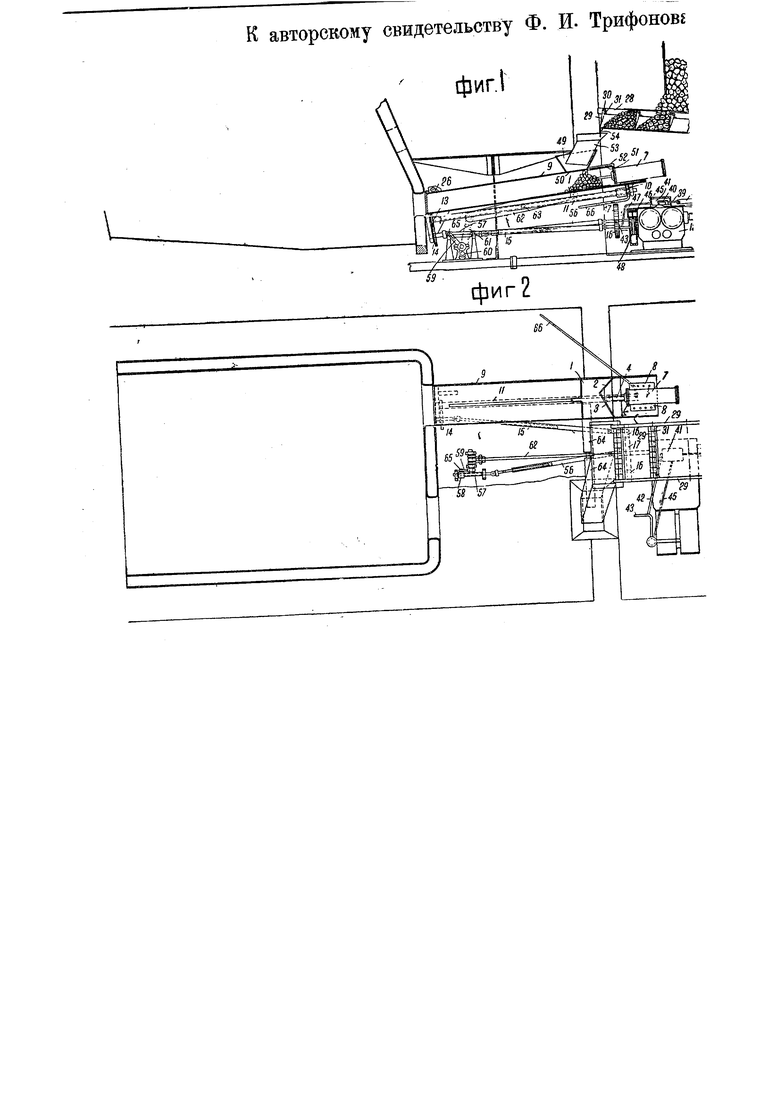

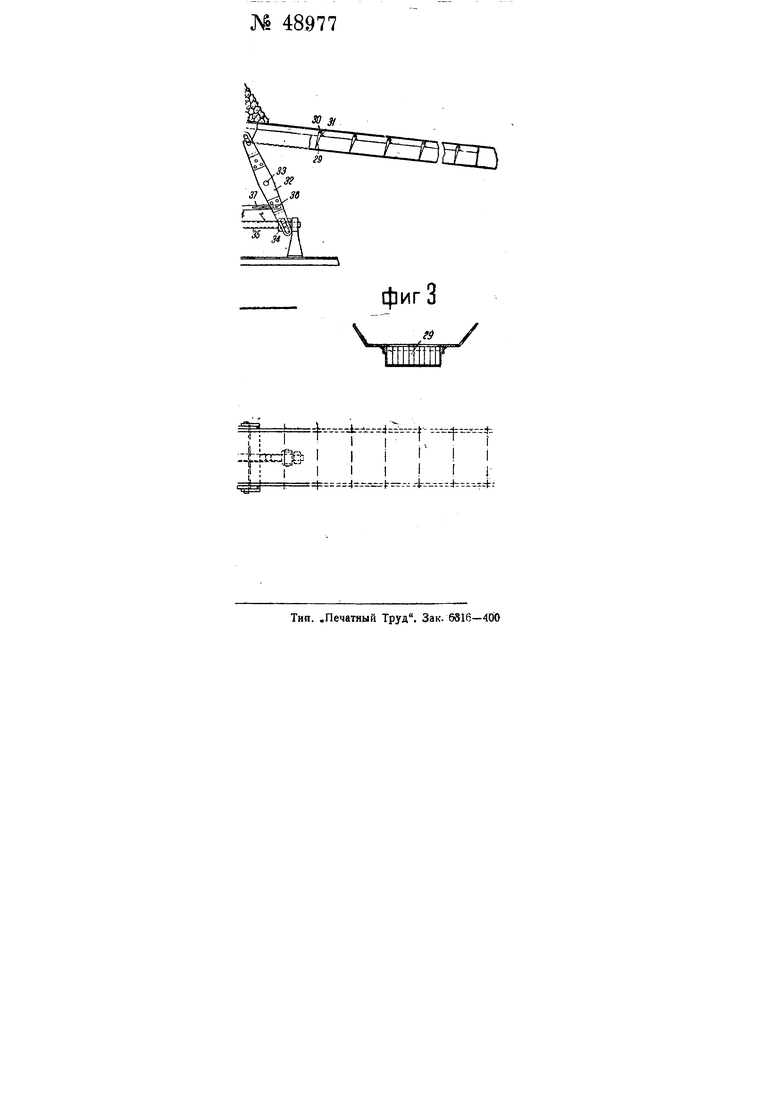

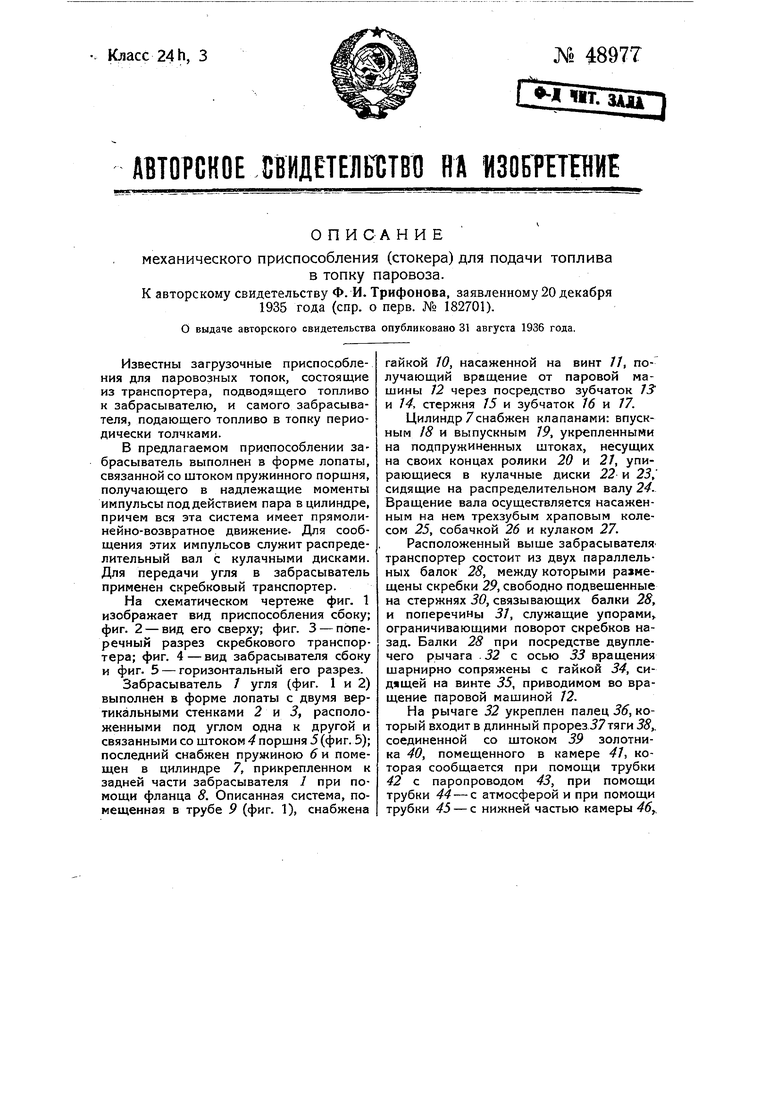

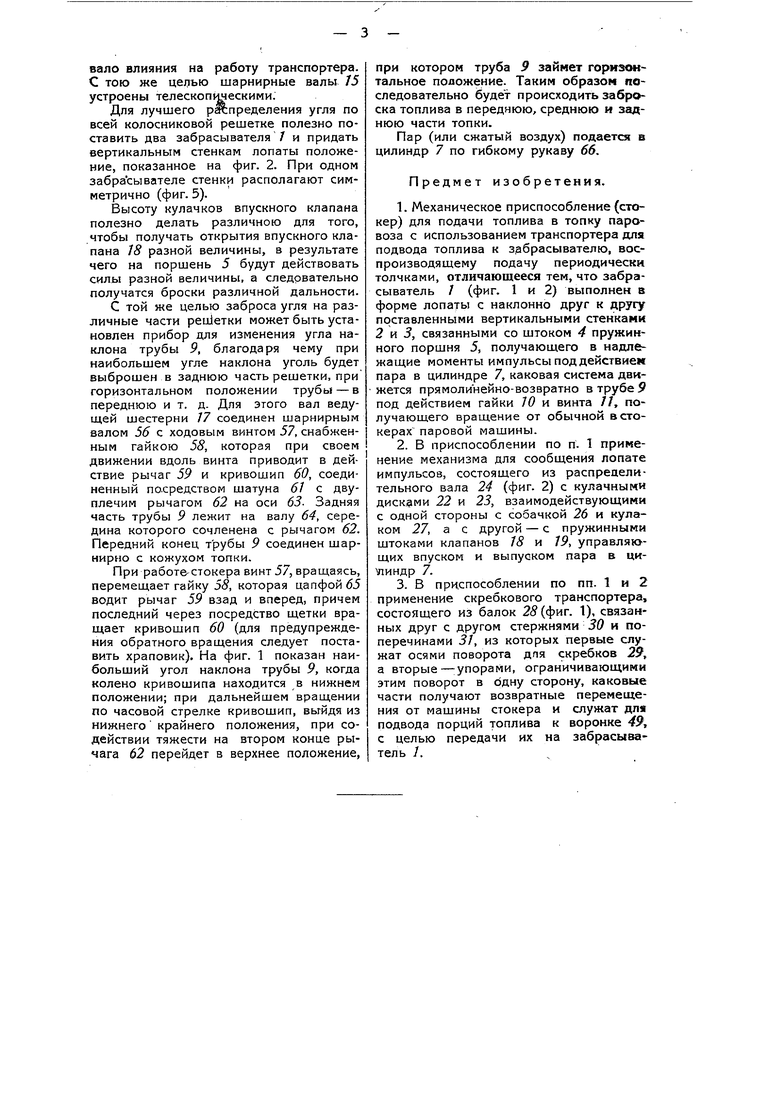

На схематическом чертеже фиг. 1 изображает вид приспособления сбоку; фиг. 2 - вид его сверху; фиг. 3 - поперечный разрез скребкового транспортера; фиг. 4-вид забрасывателя сбоку и фиг. 5 - горизонтальный его разрез.

Забрасыватель 7 угля (фиг. 1 и 2) выполнен в форме лопаты с двумя вертикальными стенками 2 и 3, расположенными под углом одна к другой и связанными со щтоком -# порщня 5 (фиг. 5); последний снабжен пружиною 6 и помещен в цилиндре 7, прикрепленном к задней части забрасывателя / при помощи фланца 5. Описанная система, помещенная в трубе Р (фиг. 1), снабжена

гайкой /, насаженной на винт //, получающий вращение от паровой машины /2 через посредство зубчаток J3 и 7-, стержня 75 и зубчаток 76 и 77.

Цилиндр/снабжен клапанами: впускным 7 и выпускным 7Я укрепленными на подпружиненных штоках, несущих на своих концах ролики 20 и 27, упирающиеся в кулачные диски 22 и 25, сидящие на распределительном валу 2. Вращение вала осуществляется насаженным на нем трехзубым храповым колесом 25, собачкой 26 и кулаком 27.

Расположенный выше забрасывателя транспортер состоит из двух параллельных балок 28, между которыми раякещены скребки 29, свободно подвешенные на стержнях 30, связывающих балки 2S, и поперечины 57, служащие упорами, ограничивающими поворот скребков назад. Валки 25 при посредстве двуплечего рычага .52 с осью 55 вращения шарнирно сопряжены с гайкой 5-, сидшщей на винте 55, приводимом во вращение паровой машиной 72.

На рычаге 52 укреплен палец 55, который входит в длинный прорез57тяги 38,. соединенной со штоком 39 золотника 40, помещенного в камере 4J, которая сообщается при помощи трубки 42 с паропроводом 5, при помощи трубки 44 - с атмосферой и при помощи трубки 45 - с нижней частью камеры 46.

верхняя часть которой также сообщается с атмосферой. В камере расположен поршенек 47, шток которого соединен : реверсивным клапаном 48.

При перемещении гайки 34 в переднее положение (т. е. на фиг. 1 влево) верхний конец рычага 32 перемещается назад (на чертеже вправо) и передвигает балки 28 в том же направлении. В это время скребки, наталкиваясь на лежащий за ними слой угля, поворачиваются на стержнях 30 до тех пор, пока нижний конец их не достигнет верха слоя угля, и затем дальше перемещаются в таком положении совместно с балками 28. Когда транспортер достиг своего крайнего заднего положения и начинает .двигаться обратно, скребки, встречая своими нижними концами уголь, опускаются и занимают вертикальное положение (как изображено на чертеже); перемещаясь вперед, каждый скребок передвигает свою впереди него лежащую лорцию угля.

Передний щиток сбрасывает свою порцию угля через воронку 49 на забрасыватель 7, а задние последовательно перемещают свои порции на расстояние, равное длине перемещения балок 28. Такие операции транспортер проделывает за каждый свой ход.

Для предупреждения возможной задержки в опускании какого-либо из скребков в случае попадания под него крупного куска угля, каждый скребок делают не цельным по ширине, а из отдельных полос (фиг. 3). Тогда, если какая-либо из полос скребка не опустится из-за попавшего крупного куска, то другие опустятся, и щиток в целом будет участвовать в работе.

В то время, когда транспортер идет вперед, забрасыватель / идет назад. При подходе лопаты под отверстие 50 планка 51 захватывает задвижку 52 и увлекает ее назад. Уголь, успевший высыпаться на задвижку и падающий из лотка 53, падает за лопату забрасывателя /. В это время гайка 34 ходового винта 35 приходит в свое крайнее заднее положение и через посредство тяги 38 сдвигаетзолотник 40 назад; пар из камеры 41 поступает в нижнюю часть камеры 46 и поднимает поршень 47, а вместе с ним и реверсивный клапан 48, вследствие

чего машина изменяет направление вращения винта //, который при своем вращении начинает перемещать гайку JO и вместе с ней забрасыватель / в сторону топки.

При подходе гайки 10 к топке (в это время лопата, забрасывателя уже вошла в топку) зуба; храпового колеса25 встречает собачку 26 и при дальнейшем продвижении забрасывателя распределительный вал 24 поворачивается на Vs часть окружности; в это время ролик 21 выпускного клапана 19 сходит с кулачка Ь кулачного диска 23 и клапан 19 закрывается; кулачок же с кулачного диска 22 подходит под ролик 20 и открывает впускной клапан 18. Воздух (или пар) устремляется по каналу 55 в цилиндр 7, вследствие чего поршень 5, а вместе с ним шток 41 с лопатой забрасывателя / резко подвигаются вперед и этим резким движением уголь сбрасывается с лопаты на колосниковую решетку./ При подходе поршня 5 к крайнему переднему положению кулак 27 захватывает зуб аз храпового колеса 25, который при первом проворачивании распределительного вала встал в вертикальное положение, и поворачивает распределительный вал еще на Ve часть окружности. В этот момент кулачок С диска 22 закрывает впускной клапан 18, а кулачок bi диска 23 открывает выпускной клапан 19; воздух (или пар) уходит из цилиндра 7 и поршень 5 под действием пружины б возвращается в свое первоначальное положение.

После второго поворачивания распределительного вала кулаком 27 зуб а встает в верхнее вертикальное положение (занимает место зуба а на фиг. 1) и распределительный вал принимает положение готовности для забрасывания следующей порции угля.

После забрасывания угля стокерная машина дает обратное вращение винту //, вследствие чего забрасыватель / начинает перемещаться назад за следующей порцией угля.

Лоток 53, прикрепленный к раме паровозной будки, своей уширенной частью подходит под край транспортера, к нижней плоскости которого прикреплен фартучек того, чтобы перемещение тендера относительно паровоза не оказывало влияния на работу транспортера. С тою же целью шарнирные валы 15 устроены телескопйлескими.

Для лучшего ртепределения угля по всей колосниковой решетке полезно поставить два забрасывателя 7 и придать вертикальным стенкам лопаты положение, показанное на фиг. 2. При одном забрасывателе стенки располагают симметрично (фиг. 5).

Высоту кулачков впускного клапана полезно делать различною для того, чтобы получать открытия впускного клапана 18 разной величины, в результате чего на поршень 5 будут действовать силы разной величины, а следовательно получатся броски различной дальности.

С той же целью заброса угля на различные части рец1етки может быть установлен прибор для изменения угла наклона трубы 9, благодаря чему при наибольшем угле наклона уголь будет выброшен в заднюю часть решетки, при горизонтальном положении трубы - в переднюю и т. д. Для этого вал ведущей шестерни 77 соединен шарнирным валом 56 с ходовым винтом 57, снабженным гайкою 58, которая при своем движении вдоль винта приводит в действие рычаг 59 и кривошип 60, соединенный по.средством шатуна 61 с двуплечим рычагом 62 на оси 63. Задняя часть трубы 9 лежит на валу 64, середина которого сочленена с рычагом 62. Передний конец трубы 9 соединен шарнирно с кожухом топки.

При работе-стокера винт 57, вращаясь, перемещает гайку 55, которая цапфой 65 водит рычаг 59 взад и вперед, причем последний через посредство щетки вращает кривошип 60 (для предупреждения обратного вращения следует поставить храповик). На фиг. 1 показан наибольший угол наклона трубы 9, когда колено кривошипа находится в нижнем положении; при дальнейшем вращении по часовой стрелке кривошип, выйдя из нижнего крайнего положения, при содействии тяжести на втором конце рычага 62 перейдет в верхнее положение,

при котором труба 9 займет горизонтальное положение. Таким образом последовательно будет происходить заброска топлива в переднюю, среднюю и заднюю части топки.

Пар (или сжатый воздух) подается в цилиндр 7 по гибкому рукаву 66,

Предмет изобретения.

1.Механическое приспособление (стокер) для подачи топлива в топку паровоза с использованием транспортера для подвода топлива к з.абрасывателю, воспроизводящему подачу периодически толчками, отличающееся тем, что забрасыватель / (фиг. 1 и 2) выполнен в форме лопаты с наклонно друг к другу поставленными вертикальными стенками 2 и 5, связанными со штоком 4 пружинного поршня 5, получающего в надлежащие моменты импульсы под действие пара в цилиндре 7, каковая система движется прямолинейно-возвратно в трубе 9 под действием гайки 10 и винта //, получающего вращение от обычной в стокерах паровой машины.

2.В приспособлении по п. 1 применение механизма для сообщения лопате импульсов, состоящего из распределительного вала 24 (фиг. 2) с кулачными дисками 22 и 25, взаимодействующими с одной стороны с собачкой 26 и кулаком 27, а с другой - с пружинными штоками клапанов 18 и 19, управляющих впуском и выпуском пара в цич:индр 7.

3.В приспособлении по пп. 1 и 2 применение скребкового транспортера, состоящего из балок 25 (фиг. 1), связанных друг с другом стержнями 30 и поперечинами 3J, из которых первые служат осями поворота дпя скребков 29, а вторые-упорами, ограничивающими этим поворот в одну сторону, каковые части получают возвратные перемещения от машины стокера и служат для подвода порций топлива к воронке 49 с целью передачи их на забрасыватель /.

0126 фиг 4

а, 24

фиг2

фигЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для автоматической загрузки топлива в топку | 1924 |

|

SU1305A1 |

| ТЕПЛОСИЛОВАЯ УСТАНОВКА ДЛЯ ЛОКОМОТИВОВ | 1937 |

|

SU56778A1 |

| Машина для скалывания льда с мостовых | 1938 |

|

SU55609A1 |

| МАШИНА ДЛЯ ВЫКАЧИВАНИЯ ВОЗДУХА ИЗ ЖЕСТЯНОК И ЗАКРЫВАНИЯ ИХ | 1929 |

|

SU38520A1 |

| Распределительное устройство преимущественно для реверсирных двигателей внутреннего горения | 1930 |

|

SU38981A1 |

| Автоматическая вязальная машина | 1928 |

|

SU38243A1 |

| Парораспределительный клапанный механизм | 1929 |

|

SU20094A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА | 1927 |

|

SU36551A1 |

| Распределительная стокерная плита | 1939 |

|

SU56420A1 |

| АВТО/\^АТИЧЕСКАЯ ЛИНИЯ УПАКОВКИ ИЗДЕЛИЙ | 1973 |

|

SU408741A1 |

t 1 -1--- - t

.тгя&Э I I I I I I I I I I 1

,ф... 4.:.|г.. jf.

Авторы

Даты

1936-08-31—Публикация

1935-12-20—Подача