Изобретеии-е относится к сиособу получения Н|ри1витых сололимбров, например акрило.нитрилбутадиенстирола (АБС).

Известен способ иолуче-ния АБС путем прийивки аирилонитрила и стирола .на латекс л аучукообраэного полибутадиена и/или каучукообраэного сополимера стирола и бутадиена. До прививки латекс обычио смешивают с мономерами, «оторые надо привить на «ем, и смесь перемешивают несколько чаcoiB, чтобы эмульгировать :мономеры и абсорбировать И.х на Ч:аст,ица.х каучука .перед прививкой. Это повышает физические свойства привитого С01поли1мера. Реакцию прививки осущеспвляют периодически с предварительной абсорбцией мономеров на полимере латекса или без нее, причем моиамеры доба1вляют в реактор порцианно.

С целью усовершбНСтвовайия технологии П|ре(дложе.н сопособ получения привитого сополимера, включаюшлй омеши1ва;ние одного или более ви нилароматического мономера и одного или более ненасыщевиого нитрилмономара с латексом каучукообразного полимера, выбранного ,113 группы лолибутадиена и сополи-мера бутадиена и сти|рола, отличающийся тем, что смесь напрерыено падают в первый реактор и ведут сополимеризацию в лерво.м реакторе до достижения конверсии не более 65% по весу iMOiHQMepQB, непрерьлзио переводя реакционную смесь из первого реактора во второй, в котором продолжают сопо.лИМер.изадию до достижения конверсши по крайней мере, 80% по весу мономеров, причем температура в каждом реакторе составляет от 50 до 100° С.

Можно перед сополимерлзацией смесь мономеров подвергнуть абсорбции в течение 90 мин при температуре 20-90° С про условии непрерывного потока смеси латекса и моном epoiB.

Л:атекс каучукообразпого поли.мера, который примеляют по изобретению как исходный .материал, можно лолучить несколькими способами, обычно получают эмульсионной полимеризацией. При применении латекса сополимера бутадиена и стирола (SBR) KO.TOIчество стирола в соиолимере может быть до 30% по весу всех мономеров, но обычно оно равно 5-15%. Можно использовать смесь латакса полибутадиена и SBR. Предпочитают сред1неч и еловой диаметр частиц латекса, по

крайней мере, 1500 А, желательно 2000-

о

2800 А. я среднезесозой диаметр 2500-

о

3000 А. Индекс набухания полимерных частиц (в толуоле, сетка 200 меш.) 10-30. лучше 12-20, содержание геля при растворении 3 толуоле в течение 24 час или более при

20° С и фильтра и-1И через металлическую сетку с диаметром отверстия 200 меш, по -крайней мере 50%, лучше 60-90%.

,В 1качест1ве ви.нилароматического мономера по предлагаемому способу пр.и меняют стирол, а-1метилст№рол и ВИ1Нилто., лучше стирол и а-метилстирол; в качестве нанасыщен1 10РО нит1рила - ал.ифатичеакие ииирилы с :КО рот1КОЙ цепью, например аисрилонитр.ил и лета1крилоиитрил. Количество и тип виииларо;матйче1окого мономера и неиасыщ&нного нитрила МОЖ1ИО менять, чтобы получить широкий диаПазои свойств s привитом сополиыере, причем весовое соопношение вш-шлароматичеокого мономвра и неиасыщениого питрила соста1вляет от 3 : 1 до 1:1.

Чтобы приготовить термопласт|Ичеокий сопол имвр, используют омесь, в которой содаржится каучук обы4 но в преде;1ах 5-40iBec. % винилароматических мономеров 40-80 вес. % и ненасыщенных нитрилов 15-40 вес. % Для получения каучукообраэного привитого саполи мерл обыч1но его используют для смеШ|И за1ния со стекловидны|М термопластом таким, как сополимер стирола и акрилоиитрила (САН) содержа1ние привитого мономера зиачителыио ниже, на1при;мер 60-40 вес. % мотюмйров прививают к 40-60 вес. % каучука.

Стабильность каучукового латекса желательно повышать до смешения с мономерами, которые 1П|р«1ВИ1вают, так как недостаточная стабильность может вьовать .коагуляцию. С другой стороны, изл,иш1НЯЯ стабилизация латекса может привести « недостаточ-ной приви1В ке, TaiK «ак (мономеры сополкмеризуются между собой, а это отражается на физических свойст1вах соиолймара. В некоторых случаях стабильность латекса достаточна и дополнительный эмульгатор не требуется. Однако желательно смешивать с латексом до 4 вес. ч. (сухого) на 100 вес. ч. мономера ллюс латекса одного или более алиояных эмульгаторов, н.а;нрИ|Мер, соли шелоч-ного металла (обычно калиевая ил.и натриевая) карбоновой кислоты с 12-20 и более атомами углерода. Такие соли предпочтительно применять со вторич1ны,м эмульгатором, таким как соль щелоч:ного металла производных лафтал-инсульфокислоты (налриме/р, «атриевая соль кандйнсата нафтали.нсульфакислоты с фор.ма.мьдепидом). Примерами солей карбо:новой кислоты служат соли 1не1насыщзн1ных жир.ных кис.ют с 15-18 атомами углерода, такие -как о.1е шовая, .и соли пальмити новой кислоты (Cis); лучше калиевая соль олеиновой кислоты или омесь калиевых солей олеи1новой и .;и.: олевой .кислот с небольшим количеспБсм других солей. Эмульгатор .пркчменяют в количестве 2,5-4,5 вес. ч. на 00 вес. ч. полимера.

Антиокоидант или стабилизатор предпочлительно рас-рворлют в мономерах до смешени:я с латексом и, если желательно, с модификатсром такиМ, как т ет-додеиил-меркапга:н. iB коли-чест1ве от 0,03 до 0,50 вас. ч. «а

100 вес. ч. мономера и каучука. Текучесть и сопротивление удару конечного привитого сополимера можно изменять, 1меняя количеCTiBO модификатора.

Содержа:н.ие твердых в смеси латекс-люномер обычаю составляет 25-30% (содержание твердых вычислено к концу реакции). Содержание твердых ниже 20% нежелательно изза уме|Иьшения прО1пуокной способности и потери водорастворилЮго -нитрила (например, а11-:|рилонитрила), содержание же их выше 35% приводит к нестабильности смеси.

Смесь латекс-мономер эмульгируют и аб.сор:бируют в течение 90 мин .при температуре 20-90° С в ус.човиях непрерывной циркуляции. В некоторых случаях процесс абсорбции можно .исключить. Абсорбцию можно вести iB /проточном смесителе или проточном смесителе, соеди1пен;ио:м с одной и трубками (иредпочтительно вертнкальньими), или каскадом сосудов, лучше с перемешивающими устройствами. Длительность абсорбции изменяется обратно пропорционально температуре. Реакцию при1витой поли1меризации желательно проводить в две стадии, лучше за отцосителыно короткое в-ремя, например 10- 40 мин. Однако можно применять до 10 стадий, но это обычно нецелесообразно. Стадии могут протекать в отдельных реакторах, лучше при перемешвванйи и регулировании температуры. При использовании двух реакторов их соединяют в каскад и температуру {Т) на первой стадии поддерживают 70-90° С, а на второй стадии температура (Г-з) равна или.

-зыше температуры Г,. При этом конверсия моно.меров «е более 65% в первом реакторе, во втором (или последнем) реакторе лучше более высокая конверсия, на1при-мер 80-90%. Обыч.но в производстве АБС невозможно достичь конверсии выше 95% из-за водорастворнмости акри.тонитрила. Время полимеризации в первом реакторе, т. е. время нервой стадии, может быть 10 мин при температуре 75-80 С и во втором реакторе (время второй стадии) - 20 мин. при той же тем.пературе. Желательно, чтобы скорость конверсии мономеров не превышала 5% в минуту. Реакция прививки экзотер-мичеокая и при желании те1п;1о полимеризации удерживают в реакционной смеси. Скорость реакцни можно изменить, регулируя ее температуру.

Реакция привитой сополимеризации может быть, например, инициирована 0,1-1% (по з.есу мономеров и каучука) инициатора радикалыной полимеризации, например персульфата калия, трег-;пероктоата, перекиси бензоила, перекиси лаурила, гидропереки/си кумола или гидроперекиси |Диизоп1ропилбензола, лоторые МОЖНО активировать, например,

Д1вух|валентны1м железом. Предпочитают активированную гидроперекись кумола. Инициатор смешивают с каучуковым латексом и активатором, который вводят в первый реактор, -при медлея-ном инициировании и.ни-циатор можно добавлять в процеосе абсор-бции.

Изменяя тип и КО.ФИЧ&С-БВО моиомгра У-ловия абсорбции и приви эки, можно получить .при1зитые сополимеры, имеющие различные физические cBofiCTiBa. . мояснэ получить АБС с лепкой текучестью и теплосто,:костью.

После призИВки привитой саполимер может быть извлечен коагуляцией латекса, а затем :промыт и высушен. Привитой сополимер, полученный предлагаемьв способом, мож.по соеди.н.ить, налри-мер, со смазоч1НыМ(И маслами, налолнителя.ми и/или термопластяками, моЖПО использовать его как материал для формован.ия изделий.

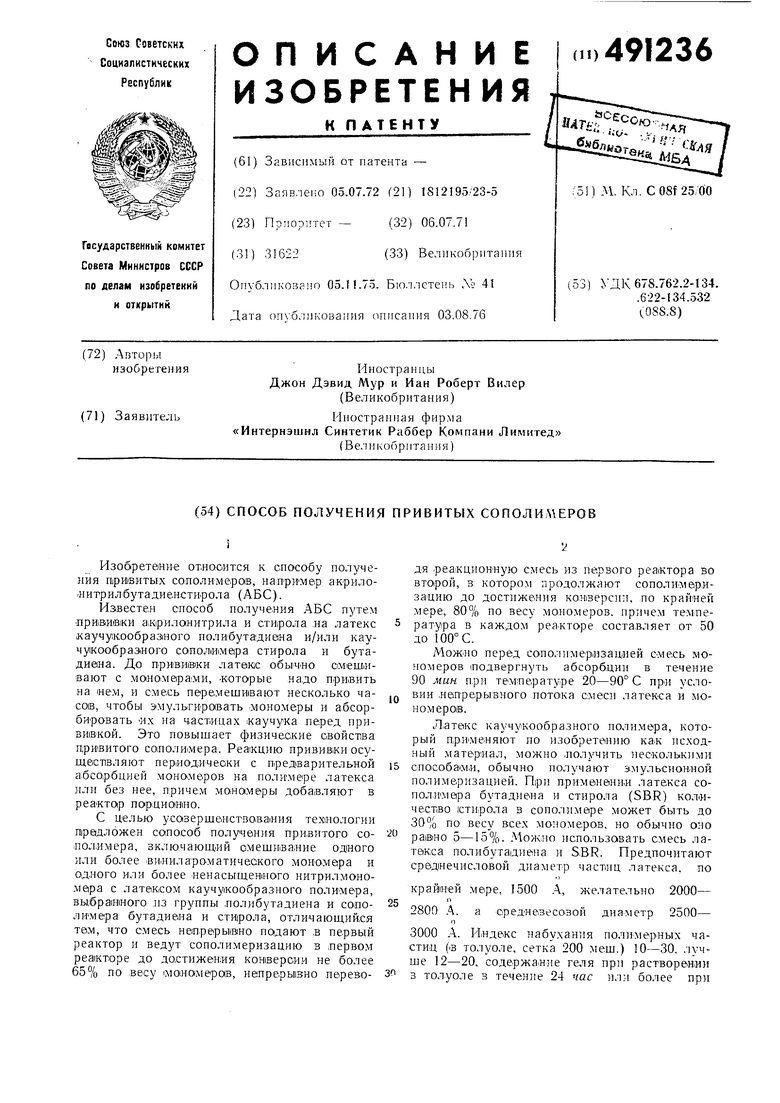

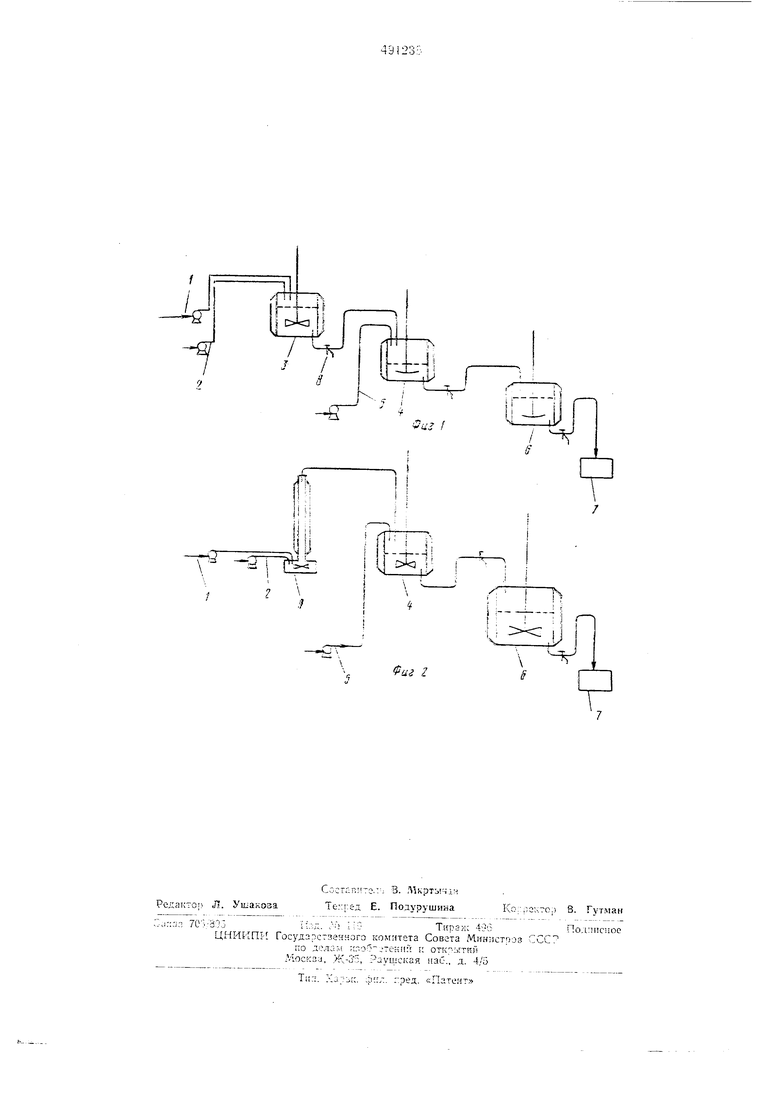

Пример 1. Полибутадиеновый латекс, содержащий 25% твердых, И .меющий среднечисловой диаметр ча.стиц 2237 А, и средпезеоовой диаметр частиц 2800 А, зключающ.ий 95% геля с иидексом ттабуха-ния 12 (измеряют, описало) .получают известным спссобом. Без дальнейшей обработки стирол и акрилолитрил непрерьгвно -подвергают привитой тюлил1еризации на указаиный латекс методом эмульсионной полимеризации, иодавая латекс по трубопроводу / (см. фиг. 1) и мопомер по трубопроводу 2, и объединяют их, пэремешивая, в абсорбере 3 с двойньпги стенками, в iKQTOpOM поддерживают темпергтуэу 65-70° С.

Абсорбер 3 соединен с реактором 4 (с перемещнвающим устройством и двойными сте.И1каМи), темПературу ,в -котором поддерживают лрибл.изительно 80° С. Емкость а-ктизатора соединена трубопроводом 5 с реактором 4. Реалчтор 4 соединяют -в каскад со вторььм реактором 6, имеющилт рубаш ку, з которОМ температура та1кже равна .приблизительно SOС. Отсюда привитой сопо.иилер ;звлекают и направляют -на Xipai i ;iHe в сосуд 7.

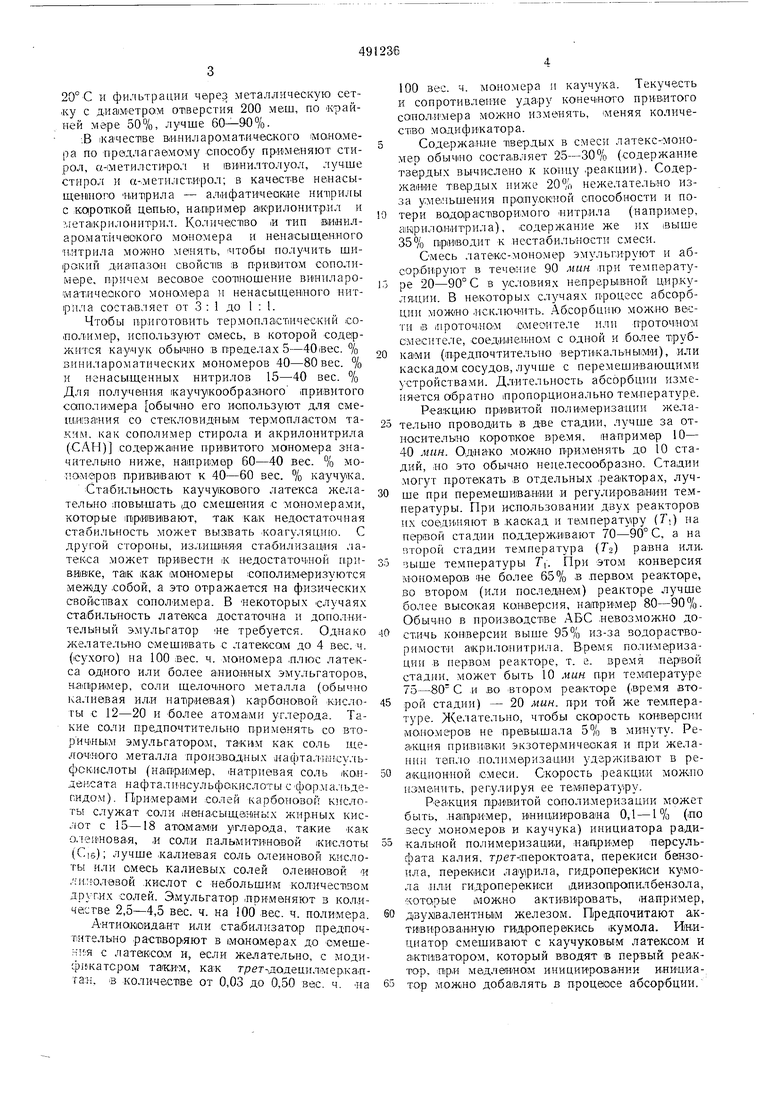

Смесь латекса И мономароз готозят лз ингредиентов, указан1ных -в табл. 1. Эмульгирование мономеров и частрщ латекса производят при 65° С 3 течение 30 мин, а затем подают IB реа-ктар 4. в .который непреры-вно добавляют .И:нициато,р - глюкозу .и сульфат железа (см. табл. 2) , чтобы обеспечить приблизительно 40% 1КОН|Версии Мономеров за 10 мин при 80° С (7|). Частично лре;в,ращенное сырье 1напра;влягот зо -второй -реактор 6,

где iB Следую1Д 1е 30 мин конзерсия достигает 8С--85% 1пр.и 80° С (:).

П- ;в::той латек-с оагулируют .при 95° С з разбавлен-яом -ойстворе хлористого кальция, г:3|Д; мслег:,нс;1М ЕДТА. и сушат s вакуумной пэчн .при 65° С ,в течение 12 час. После смещбхия .при 180° С со смазками - стеаринозокислы-м барием и Армогелем (гидрироза н-ное кдстс|р013ое масло) и со стабилизатором (фосф.ить;) ГОГ05ЯТ образцы для испытания на сжатие. Получают следующие результаты: Удар-ная Прочность образцов сиадрезом (/8 бар) при 23° С, фунт - дюйм7.5

Тзеодость по Рокзеллу птзи

23°С 97

оасплаза (при

200° С5 кг), г/10 мин0.5

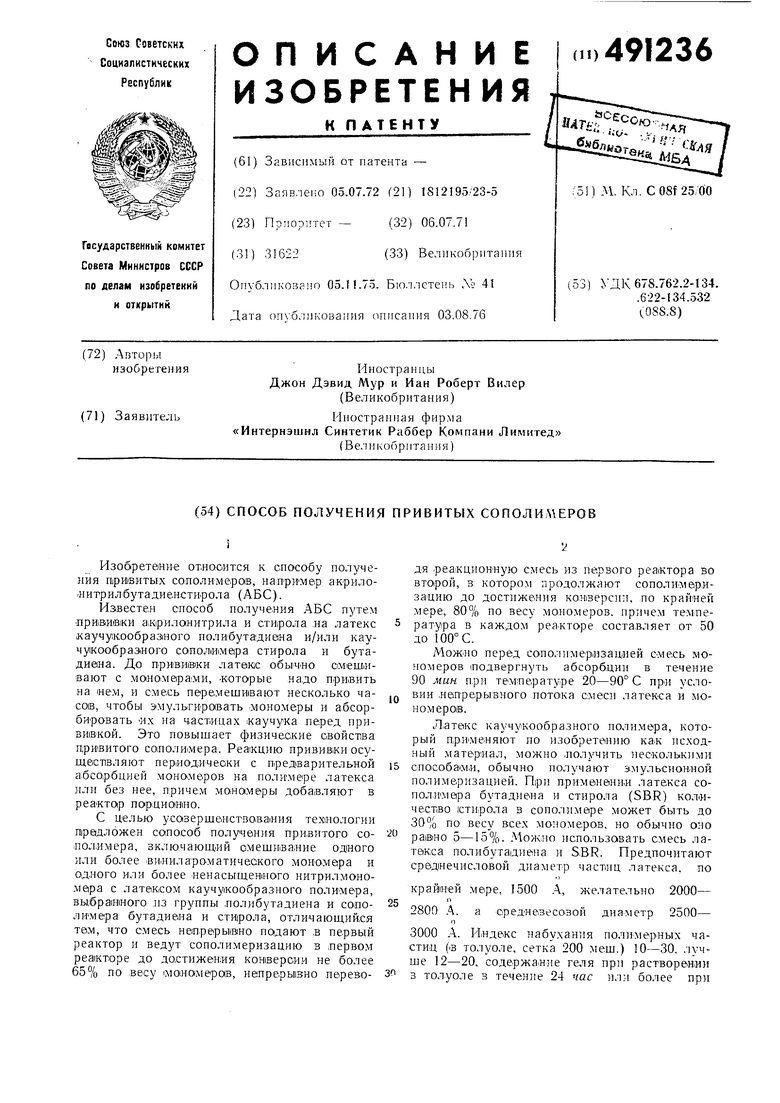

А налоглч.кые результаты получают при павторэнии :При.мера 1, прИ|Мвняя аппаратуру, П0|;;аза.н-ную н.а фиг. 2, в которой абсорбер прадстазляет собой верти-кальную трубку 9 с .дзойны-ми стенками, тем.паратура в которой 65-70° С, оонава-н.ие трубки имеет зоиу с перзмеплиаю.щим устройством.

Сылье

24 2

ОСТГЛЬ 0

Лкт1в. Вллючао (з вое. ч. с глюко.Иг 2,4; тетранатрпй - Г рофосф2та 2; сульфга ж:-лс:.г. О.С4 II поды ICO.

Проводят ряд опытаз по -примеру I. количеспБ-о ПрИ1м-еннемых .компонентов и -условия пр-о-цаоса ука.за.,-:ы з табл. 2.

Стадия I

Время, мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения атмосферостойких ударопрочных сополимеров | 1980 |

|

SU908039A1 |

| Способ получения термопластов | 1974 |

|

SU578010A3 |

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

| Термопластичная композиция | 1973 |

|

SU553937A3 |

| Способ получения акрилонитрилбутадиенстирольных сополимеров | 1989 |

|

SU1700011A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| СПОСОБ ОБРАБОТКИ ЛАТЕКСОВ | 1971 |

|

SU302894A1 |

| Способ получния привитых сополимеров | 1972 |

|

SU524525A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2088611C1 |

| Способ получения модифицированных полифениленоксидов | 1970 |

|

SU611592A3 |

Латекс состоит из 2 вес. ч. полнбзтадиена и 3 иес. ч. SBR.

30 j S5 I

10 ; 80

So

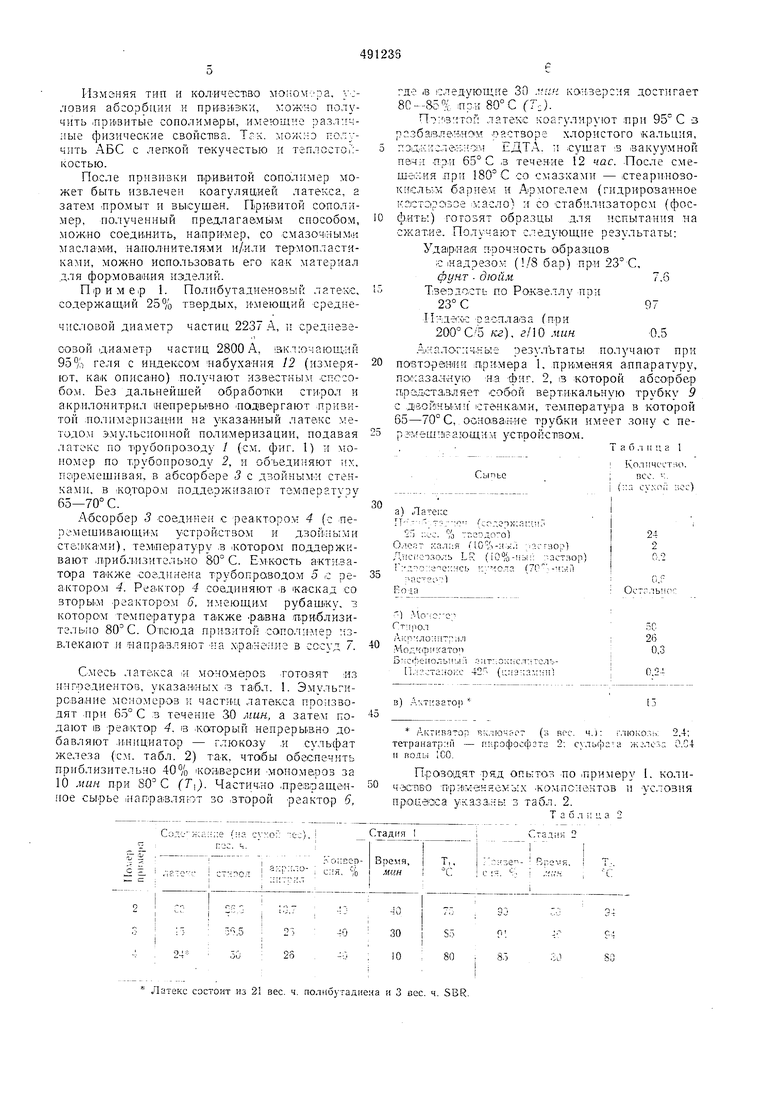

Свойства лризитых саполи.меров, получ&ниых 3 .пр;1мерах 2, 3 н 4, опрадбопелмые как в примере 1, указаны в табл. 3.

Т а б л и ц п 3

Ударная прочность, фунт дюйм

Для ic,paiB.HeiiiHH повторяют пример 1, проводя |Поли1мериза|Ц1Ию в одно-м реакторе (.реактор 4, фиг. I), обходя ,реактор 6. Температура в реа.кторе 4 85-90° С, время реакции Ъ мин. Пр.ив,и;зка iB одну стадию дает продукт ;с худшими свойствами: ударная проч.ность 5,5 фунт дюйм при твердости по Роквеллу 90 и индексе .раоплава 0,4 г/10 мин.

Оптимальный эффект лрввийки ло предлагаемому €1посОбу достигается посре дством контроля в реакторе лршращения «мономеров в лолимер и степени полимеризации ша каждой станции.

Предмет изобретения ; 1. Способ получения лривитых со полимеров путем смешения и прпзитои сополИМеризации виниларо.матического мооюмера и ненасыш,е;НИОго Нитр-ила с латексом каучукообразного полимера, выбрал1ного из группы полибутадиена н сопол.имера бутадиена .н стирола, о т л н ч а ю щ и и с я тем, что, с целью усозершбнствования технологии, привитую сополимеризацпю гаедут путем .непрерьшпой подачи полимеризационной смеси в первый реактор, проведения сополимеризации IB нем до достижения коиверсии ine более 65% по весу мо.Н01меро1В, (НепрерыВНой подачи реакционной амеси из первого реактора iBo второй и дальнейшей сополимеризации во втором реакторе

до достижения конверсии, по крайней мере, 80% iHO весу мо.номероз, причем температура в каждом реакторе составляет 50-100° С.

MOiHOiMepbi абсорбируют на полимере латекса.

Авторы

Даты

1975-11-05—Публикация

1972-07-05—Подача