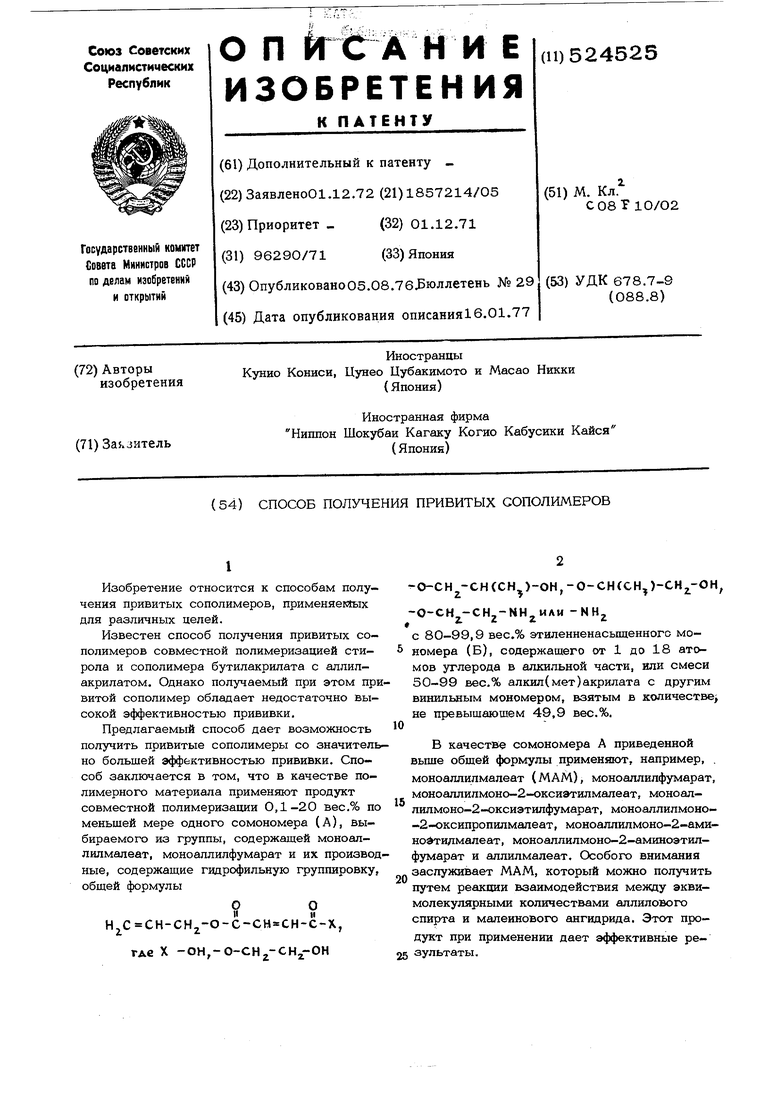

Изобретение относится к способам получения привитых сополимеров, применяеигых для различных целей. Известен способ получения привитых сополимеров совместной полимеризацией стирола и сополимера бутилакрилата с аллилакрилатом. Однако получаемый при этом при витой сополимер обладает недостаточно высокой эффективностью прививки. Предлагаемый способ дает возможность получить привитые сополимеры со значитель но большей эффективностью прививки. Способ заключается в том, что в качестве полимерного материала применяют продукт совместной полимеризации 0,1-20 вес.% по меньшей мере одного сомономера (А), выбираемого из группы, содержащей моноаллилмалеат, моноаллилфумарат и их производ ные, содержашие гидрофильную группировку, общей формулы н,,с сн-сн2-о-с-сн сн-с-х, тле X -ОН,-0-СН2-СН -ОН (СН)-ОН,-О-СН(СН,), -О-СН,-СН,-НН,ИАИ -NH, ftti, с 80-99,9 вес.% этиленненасьшхенного мономера (В), содержащего от 1 до 18 атомов углерода в алкильной части, или смеси 50-99 вес.% алкил(мет)акрилата с другим винильным мономером, взятым в количестве не превышающем 49,9 вес.%. в качестве сомономера А приведенной выше общей формулы применяют, например, моноаллилмапеат (МАМ), моноаллилфумарат, моноаллилмоно-2-оксиэтилмалеат, моноаллилмоно-2-оксиэтш1фумарат, моноаллилмоно-2-оксипропш1малеат, моноаллилмоно-2-аминодтилмалеат, моноаллилмоно-2-амшюэтилфумарат и аллилмалеат. Особого внимания заслуживает МАМ, который можно получить путем реакции взаимодействия между эквимолекулярными количествами аллилового спирта и малеинового ангидрида. Этот продукт при применении дает эффективные результаты. В качестве этиленненасышенного мономера Б, являющегося основным компонентом основного сополимера (АБ), применяют, например, алкилакрилаты, имеющие от 1 до 18 атомов углерода в алкильной части, та- кие как метилакрилат, этилакрилат, пропилакрилат, бутилакрилат и 2-этилгексилакри лат; аралкилакрилаты; алкилметакрилаты, имеющие от 1 до 18 атомов углерода в ал кильной части, такие как метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат и 2-этилгексилметакрилат; аралкилметакрилаты и такие этиленненасьщ1енные мономеры, как акрилонитрил, метакрилонитрил, стирол, сС -метилстиролгалоидированные производные стирола, дивинилбен- зол, хлористый винил, винилиденхлорид,прос тые алкилвиниловые эфиры, имеющие от 1 до 8 атомов углерода в алкильной части, винилацетат, этилен, бутадиен, изопрен, ди- аллилфталат, диакрилаты гликолей, причем упомянутые гликоли имеют от 2 до 8 атомов углерода, диметакрилаты гликолей, при чем эти гликоли содержат от 2 до 8 атомов углерода, триметилолпропантриметакри- лат, малеиновая кислота, сложные диалкиль ные эфиры малеиновой кислоты и фумаровой кислоты, имеющие от 1 до 8 атомов углерода в алкильной части, акриловая кислота, метакриловая кислота, итаконовая кислота и питраконовая кислота. Основные сополимеры А Б могут быть по лучены посредством проведения реакции вза имодействия между смесями до меньшей ме ры одного сомономера А, представленного приведенной выще общей формулой и по мен шей мере одного основного компонента-мономера Б с применением обычных способов полимеризации, таких как эмульсионная полимеризация, суспензионная полимеризация или полимеризация в растворе. Количество сомономера А приведенной выше формулы, такого как МАМ, определяют в зависимости от свойств привитого сополимера, которые хотят получить, и его можно изменять в широких пределах. Температура полимеризации, давление и время не имеют решающего значения. Условия определяют путем подбора. Например, температуру полимеризации устанавливают в за висимости от активности мономеров, характера применяемого катализатора. Реакцию полимеризации ведут при атмосферном или повышенном давлении и предпочтительно в инертной атмосфере. Получаемый основной полимер А Б обладает сопряженными двойными связями; наличие или отсутствие у полученного полимера АБ сетчатых пространственных структур, сшитых поперечными связями, определяется природой основного компонента - мономера Б. Сомономеры А обладают двумя видами двойных связей, одни из которых получают из аллилового спирта (аллиловая двойная связь), а другие - из малеиновой или фумаровой кислоты (малеиновая двойная связь). Среди этих двух видой двойной связи аллиловая двойная связь, подобная алии- ловой двойной связи в составе аллиловых соединений, таких как аллилацетат и диаллилфталат, может легко реагировать с винилацетатом, винилхлоридом или с подобными им соединениями, но она не способна легко вступать в реакцию со стиролом, ме- тилметакрилатом и подобными им веществами. Реакционная способность малеиновой двойной связи сильно отличается от реакционной способности аллиловой двойной связи. Если, например, сложный эфир акриловой кис-лоты в качестве основного компонента мономера Б подвергать совместной полимеризации, в частности, с моноаллилмалеатом в качестве вспомогательного мономерного компонента А при подходящих условиях совместной полимеризации, то можно получить кау- чукоподобный сложный эфир акриловой кислоты, содержащий желаемое количество сопряженных двойных связей, - основной полимер А Б. В этом случае в части моноаллилмалеата А принимают участие в реакции совместной полимеризации оба вида двойных связей, в результате чего в структуре молекулы основного полимера АБ образуются поперечные связи, сшивающие сетчатые молекулярные структуры. Для улучшения ударопрочности полимерных композиций необходимо, чтобы такие поперечные связи содержались в определенной степени в молекуле основного полимера АБ. Согласно изобретению количество поперечных сшивающих связей может быть увеличено или уменьшено посредством изменения условий полимеризации известными приемами. В случае использования полистирольного, поливинилхлоридного, этиленвинилацетатного сополимерного или полибутадиенового латекса, латекса натурального каучука и подобных им, применяемых в настоящее время в качестве затравочного латекса при изготовлении основного полимера, можно получить основной полимер, имеющий ядра, составленные из такого латекса. В качестве прививаемых мономеров В можно использовать ряд винильных мономеров, способных к привитой совместной поли меризации с основным полимером с участи ем его сопряженных двойных связей. В качестве таких мономеров применяют алкилакрилаты, имеющие от 1 до 18 атомов углерода в алкильной части, такие как метипакрилат, этилакрилат, пропилакрилат, бутилакрилат, изобутилакрилат, и 2-этилгек силакрилат; алкилметакрилаты, имеющие от 1 до 18 атомов углерода в алкильной части, такой как метилметакрилат, этилмета- крилат, пропилметакрилат, бутилметакрилат, изобутилметакрилат, 2-этилгексилметакри- пат, изодецилметакрилат, лаурилметакрилат, тридецилметакрилат и стеарилметакрилат; производные акриловой кислоты, такие как глицидилакрилат, 2-оксиэтилакрилат, 2-оксипропилакрилат, 2--аминоэтилакрилат, диметиламиноэтилакрилат и трет-бутил-аминоэтилакрилат; производные метакридовой кислоты, такие как глицидилметакрилат 2-оксиэтилметакрилат, 2-оксипропилметакрилат, 2-аминоэтилметакрилат, диметилами ноэти.гметакрилат и трет-бутиламиноэтилметакрилат; акрилонитрил, метакрилонитрил; акриламид, метакриламид, N -метилолакри ламид, N -метилолметакриламид, N -буток симетилакриламвд и N -бутоксиметилмета криламид; стирол, альфаметилстирол и гало идные производные стирола; винилхлорид и винилацетат; этилен; простые виниловые эфиры, имеющие от 1 до 8 атомов углерода в алкильной части; моно- и диалкильные сложные эфиры малеиновой кислоты и фумаровой кислоты, имеющие от 1 до 8 атомов углерода в алкильной группе, такие как мо- ноизопропилмалеат, моноизобутилмалеат, ди бутилмапеат и дибутилфумарат; малеимид, акриловая, метакриловая, итаконовая, цитраконовая и малеиновая кислоты; далее - ви- нилпиридин, N -винилпирролидон и N -винилкарбазол. Эти мономеры можно использовать отдельно или в смеси. Способ проведения привитой полимеризации, между прививаемым мономером В и основным полимеров А Б по изобретению не имеет рещающего значения : можно применять известные уже процессы - эмульсионную и суспензионную полимеризации, а также полимеризацию в растворе. В качестве прививаемого мономера В по изобретению можно также использовать смесь, состоящую по меньщей мере из одно го сомономера А и по меньщей мере одного мономера Б. В этом случае получают привитой сополимер, имеющий сопряженные двойные связи из сомономера А, Если моно мер или смесь двух и более мономеров дополнительно прививать к полученному указанным выше способом сополимеру, то можно получить привитой сополимер многослойной структуры. Одно из преимуществ предлагаемого способа состоит в том, что реакцию прививки можно эффективно и изибирательно вести короткое время, так как она осуществляется главным образом за счет полимеризации. Это преимущество особенно заметно в случае, когда привитой сополимер получают по способу эмульсионной полимеризации, причем продукт предназначается для ударопрочной смолы или для привитого сополимера, обладающего гидрофильными ответвлениями. Например, при использовании бутилакриалатного каучука в качестве субстрата полимер А Б готовят эмульсионной полимеризацией бутилакрилата в качестве основного компонента-мономера Б с МАМ в качестве сомономера А, так как карбоксильная группировка МАМ является гидрофильной. Благодаря присутствию гидрофильной карбоксильной группировки МАМ распределяется более плотно вблизи от поверхности частиц, образующих эмульсию. У поверхности частиц карбоксильные группировки ориентированы по направлению к водной фазе, а аллильные - по направлению к мономерной фазе. По этой причине малеиновые двойные связи трудно вступают в реакцию совместной полимеризации, в то вермя как аллильные группы принимают участие в процессе сополимеризации внутри частиц, образующих эмульсию. В результате этого получаемый основной полимер еще содержит непрореагировавщие малеиновые двойные связи. Если стирол или другой прививаемый мономер В прививают к упом5шутому сополимеру, то Вследствие наличия таких непрореаги- ровавщих двойных связей привитая совместная полимеризация начинается легко и происходит на поверхности частиц, образующих эмульсию. С другой стороны, внутри эмульсионных частиц процесс совместной полимеризации проходит лишь с трудом. Другое преимущество способа обусловлено тем, что каучукоподобный сложный акриловый эфир в значительной степени обеспечен поперечными сщивающими связями, в связи с чем отпадает необходимость в специальной обработке для формирования таких связей. Для увеличения гидрофильных свойств МАМ можно применять его в форме соли, образованной щелочным металлом, или соли аммония. Если желательно блокировать карбоксильную группу и сохранить при этом гвдрофильные свойства МАМ, можно использовать гидрофильные производные МАМ. По предлагаемому способу можно лолучать привитые сополимеры, обладающие хорошими физико-механическими показателями, ударопрочные привитые сополимеры, мно гослойные и сополимеры, содержащие функционалъные группы. Пример 1. а)Получение основного полимера (латек са бутилакрилатного каучука), В стеклянный реактор, снабженный термометром, мещанкой, капельной воронкой, приспособлением для подачи инертного газа и обратным холодильником, помещают2ООч деионизированной воды, 3,0 ч. натриевого производного лаурилсульфата и 0,4 ч. персульфата калия, после чего вытесняют воздух из реактора азотом. В атмосфере азота мономерную смесь, состоящую из 10О ч. (89,3%) бутилакрилата, 8 ч. (7Д%) акрилонитрила и 4 ч. (3,6%) продукта МАМ, приливают по каплям к находящейся в реак торе смеси, перемещивая, при температуре, поддерживаемой около 7О С в течение 21 мин. Затем реакционную смесь перемешивают еще 6О мин при 7 О С, после чего ее охлаждают до комнатной температуры. Наибольщее количество осадка отделяют фильтрованием. Получают ЗО9 ч. латекса. Если степень полимеризации вычис.-ять по содержанию твердых веществ, в получен ном латексе основного полимера, конверсия составит, как было найдено, 95%. б)Привитая совместная полимеризация. В реактор, описанный вьпие, помешают 100 ч. полимерного латекса, полученного по п. а, 50 ч. дедонизированнойводы, 0,67 ч твердого лаурилсульфата натрия и О,30 ч. персульфата калия. Затем вытесняют воздух из реактора азотом и в атмосфере азота мономерную смесь, состоящую из 15,7 ч. стирола и 6,7 ч. акрилонитрила, приливают по каплям к находящейся в реакторе смеси при температуре, поддерживаемой на уровне 65 С в течение 26 мин. Далее реакционную смесь перемешивают еще 4 час при температуре 65 С, в результате чего моно мерная смесь почти полностью полимеризуется. в)Получение латексного сополимера акрилонитрила со стиролом. В реактор, описанный в п. а, помещают 10ОО ч. деионизированнойводы, 12,5 ч. миристиновой кислоты, 3,1 ч. гидрата окиси калия, 1 ч. натриевой соли продуктакон денсации нафталинсульфокислоты с формальдегидом, 2.5 ч. трикалийфосфата и 1,5 ч. персульфата калия. Затем вытесняют воздух из реактора азотом, и в атмосфере азота смесь, состоящую из 350 ч. стирола, 150ч акрилонитрила и 2,5 ч. третичного додецилмеркаптана, приливаюгг по каплям к находящейся в реакторе смеси при температуре, поддерживаемой на уровне 65 С в течение 1 час. Далее реакционную смесь перемешивают еще 3 час при температуре 65 С. Выход полученного латексного сополимера стирола с акрилонитрилом 99%. г)Получение полимера типа привитой смеси. 103,1 ч. (33,5 ч. в пересчете на полимер) латексного сополимера акрилонитрила со стиролом, полученного по п. в, 51,1 ч. (16,5 ч. в пересчете на полимер) латексного привитого сополимера, полученного по п. б, и О,3 ч.-4,4-.бутилиденбис-(6-трет-бутил-3-крезола) перемешивают в виде эмульсии. Полученную смесь приливают по каплям к разбавленной серной кислоте, нагретой до 8О С. Осадок промывают деионизированной водой и высушивают при уменьшенном давлении при температуре 50 С. Получают 50 ч. порощкообразного полимера. Чтобы стабилизировать полимер, к нему добавляют О,3% (считая на полимер) тринонилфенилфосфата и 0,6% (также считая на полимер) дилаурилтиодипропионата. Стабилизированный полимер перемешивают Ю мин на вальцах, валки которых нагреты до20О С, и формуют путем прессования при 20О С. Получают белую непрозрачную пленку, обладающую хорошими показателями жесткости в сочетании с упругостью. Даже в случае прессования полученной указанным образом пленки при температуре 20О С в течение 6 час на воздухе не наблюдается желатинирования, и пленка остается такой же термопластичной и прочной, как до прессования. Стабилизированный полимер гранулируют с помощью экструдера, полученные гранулы формуют по методу литья под давлением 2ОО кг/см для получения образцов. Механические показатели полученных образцов при 23°С следующие: Прочность на разрыв, (по ASTMD -638),кг/см 390 Ударная прочность по Изэду (noASTMD -256), кг-см/см 20,0 Прочность на изгиб (по ASTMB -790), кг/см 550 д)Измерение эффективности прививки. Латексы, полученные по пп. а и б, осаждают путем добавления солевого раствора по обычной методике. Полученные осадки промывают деионизированной водой и высушивают в вакууме при температуре 55 С Б течение 43 час с целью получения каучука на основе сложного акрилового эфира, а также порошкообразного привитого сополимера. Полученный таким путем каучук и порошкообразный привитой сополимер подвергают экстрагированию ацетоном по методу В. А. Геснера. В случае каучука на основе сложного акрилового эфира 97,0% его остаются неэкст рагированными. Это значит, что каучук на основе сложного акрилового эфира, содержащий МАМ, имеет структуру, по-сущест- ву, полностью содержащую поперечные сши вающие связи. Б случае порошкообразного привитого сополимера 97,0% его остаются неэкстрагированными. Исходя из этих величин вычисляется эффективность прививки акрилонитриластирола при полимеризации по п. б. Установлено, что эффективность прививки 97% (92%, если предположить, что основной полимер-субстрат полностью нерастворим в привитом сополимере). П р : м е р 2. а)Получение основного полимера (латекса бутилакрилатного каучука). В реактор, описанный в примере 1а, по мещают 100 ч. деионизированной воды, 1,5 натриевого производного лаурилсульфата и 0,2 ч. персульфата калия. К этой смеси до бавляют по каплям мономерную смесь, состоящую из 50 ч. бутилакрилата, 4 ч. ак- рилонитрила и 2 ч. МАМ, в течение 1,3 ч в атмосфере азота и при температуре, поддерживаемой на уровне 70 С, Затем реакционную смесь перемешивают при 70 С ещ 60 мин для получения латекса основного полимера-субстрата. Степень конверсии мо- номерной смеси 95%. б)Привитая совместная полимеризация. В реактор, описанный в примере 1а, по мещают 65 ч. (21,7 ч., считая на полиме основного полимерного латекса-субстрата, полученного по п,а, 100 ч. деионизированной .воды, 1,5 ч. натриевого производного лаурилсульфата и О,2 ч. персульфата калия Мономерную смесь, состоящую из 35 ч. стирола и 15 ч. акрилонитрила, добавляют по каплям к указанной смеси в течение 1 час в атмосфере азота при температуре, поддерживаемой на уровне 70 С. Далее реакционную смесь перемещивают при температуре 70°С в течение 2,5 час для получения латекса сополимера.

Полученный таким путем латекс осажда- 55новании этих данных эффективность сополимеют с помощью солевого раствора по обыч-ризации составляет 98% (93%, считая, что

ной методике, осадки промывают деионизиро-основной полимер полностью нерастворим в

ванной водой и высушивают в вакууме припривитом сополимере),

температуре 55 С в течение 48 час. Полу-Пример 4. Процесс ведут по пп. а

чают 69 ч. порошкообразного полимера. Приюи б примера 3 с тем отличием, что при по- формовании этого полимера при температуре 200 С получают прозрачную пленку. в) Измерение эффективности прививки и соотношения прививки. Из основного полимера и привитого сополимера, полученных по пп. а и б, получают ацетоновые экстракты, как описано в примере 1а. При этом 97,4% продукта, полученного по п. а., и 96,8% продукта, полученного по п. б, остаются неэкстрагированными. На основании этих данных эффективность прививки составляет 96,7% (95,4%, считая, что основной полимер полностью нерастворим в привитом сополимере). Вычислено, что соотношение прививки составляет около 220%. Исходя из предьщущего, найдено, что привитая совместная полимеризация проходит с очень высокой степенью эффективности даже при столь высоком значении соотношения прививки. Пример 3. а)Получение основного полимера-субстрата. Процесс ведут по примеру 1а с тем отличием, что по окончании добавления по каплям мономерной смеси в реакционную смесь ее перемешивают при температуре 7О С 5 час с целью получения основного полимера-субстрата в виде латекса. Степень конверсии мономера около 99%. б)Привитая совместная полимеризация. В реактор, описанный в примере 1а, помещают 1ОО ч. латекса основного полимера-субстрата, полученного по п. а, 50 ч. деионизированной воды, 0,69 ч. натриевого производного лаурилсульфата и О,3 ч. персульфата калия. К этой смеси при температуре, поддерживаемой при 65 С, приливают по каплям в течение 27 мин мономерную смесь, состоящую из 16,1 ч. стирола и Далее реакционную 6,9 ч. акрилонитрила. при 65 С 4 час с цесмесь перемещивают лью получения сополимерного латекса. Полученный таким образом латекс осаждают солевым раствором. После обработки, проведенной по примеру 1а, получают 55 ч. порошкообразного привитого сополимера. в)Измерение эффективности прививки. Проводят экстрагирование ацетоном, как описано в примере 1а, основного полимера и привитого сополимера, полученных по пп. а и б. Найдено, что 95,7% продукта п. а и 96,9% продукта п.б не растворяются. На ослучении основного полимера-субстрата взамен 4 ч. МАМ применяют 5 ч. моноаллилмонооксиэтилмалеата. Получают аналогичные результаты. Пример 5. а)Получение основного полимера (латекса бутилакрилатного каучука). В реактор, описанный в примере 1а, помещают 2ОО ч. деионизированной воды, 3,0 натриевого производного лаурилсульфата и 0,5 ч. персульфата калия. В атмосфере азота мономерную смесь, состоящую из 100 ч бутилакрилата, 8 ч. акрилонитрила, 2 ч. МАМ и 2 ч. диакрилата этиленгликоля, добавляют по каплям в реактор в течение 26 мин при температуре 7 О С. Далее реакционную смесь перемешивают при 70 С еще 2 час для получения латекса основного полимера. Степень конверсии мономера 98,7% б)Привитая совместная полимеризация. В реактор, описанный в примере 1а, помещают 100 ч. (36,1 ч. в пересчете на полимер) латекса основного полимера, полу ченного в п.а, 5О ч. деионизированной воды, О,7 натриевого производного лаурил- сульфата и 0,3 ч. персульфата калия, В атмосфере азота мономерную смесь, состоящую из 16,8 ч. стирола и 7,2 ч. акрило- нитрила, добавляют по каплям в реактор в течение 28 мин при температуре, поддержи ваемой на уровне 65 С в течение 4 час, для получения привитого сополимерного латекса. Полученный латекс осаждают солевым раствором, дальнейшую обработку проводят по примеру 1 д. Получают 59,1 ч. порощкообразного полимера. в)Измерение эффективности прививки. Основной полимер-субстрат и привитой сополимер, полученные по пп. а и б, экстра гируют ацетоном по примеру 1 д. Содержание продуктов, полученных по пп. а и б, со ставляет соответственно 98,3 и 97,1%. По этим данным устанавливают, что эффективность прививки 95,6% (92,8%, считая, что основной полимер полностью нерастворим в привитом сополимере). Пример 6. Повторяют пример 5 а, с тем отличием, что при получении основно го полимера-субстрата взамен диакрилата этиленгликоля применяют диаллилфталат. По лучают результаты, аналогичные результатам в примере 5. Пример 7. а) Получение основного полимера-субстр та. Латекс основного полимера-субстрата получают в условиях примера 1а. Степень кон версии мономеров около 94%. б)Привитая сополимеризация. В автоклав из нержавеющей стали помещают 100 ч. (33,4 ч., считая на полимер) латекса основного полимера-субстрата, полученного по п.а, 5О ч. деионизированной воды, 0,22 ч. натриевого производного лаурилсульфата, 0,30 ч. персульфата калия и 0,11 ч. тринатрийфосфата, после чего воздух, находящийся в автоклаве, вытесняют азотом. Затем в автоклав вводят под давлением 22,4 ч. хлористого винила и смесь перемешивают 3,5 час. при температуре 65-7О С для получения сополимерного латекса. Полученный латекс осаждают солевым раствором, последующую обработку проводят по примеру 1д. Получают 54,9 ч. порощкообразного полимера. в)Смещение привитого сополимера с по ливинилхлорвдом. 25 ч. порощкообразного привитого сополимера, полученного по п.б, 1ОО ч. имеющегося в продаже полимера винилхлорида и 3 ч. стабилизатора типа соединения олова смешивают, и смесь вальцуют 5 мин на валках, разогретых до 190 С. Полученную смесь формуют в виде пленки на горячем прессе при температуре 19О С. Получают непрозрачную жесткую пленку, в которой порошкообразный привитой сополимер распределен равномерно. Пример 8. а)Получение основного полимера-субстрата (латекс бутилакрилатного сополимера). В реактор, описанный в примере 1а, помешают 1 830 ч. деионизированной воды, 30 ч. натриевого производного лаурилсульфата и 3,4 ч. персульфата аммония, после чего воздух, находящийся в реакторе, вытесняют азотом. В атмосфере азота мономерную смесь, состоящую из 1000 ч. бутилакрилата, 8О ч. акрилонитрила, 4О ч. МАМ и 170 ч. 1%-ного водного раствора бисульфита натрия, добавляют раздельно по каплям к содержимому реактора при перемешивании в течение 30 мин при температуре 5О С. Далее реакционную смесь перемешивают при 62 С еще 3 час. Степень конверсии мономеров 97%. б)Привитая совместная полимеризация. В реактор, описанный в примере la,, помещают 200 ч. латекса основного полимера-субстрата, полученного по п.а, 100 ч. деионизированной воды, 1,38 ч. натриевого производного лаурилсульфата и 0,6 ч. персульфата аммония, после чего воздух, находящийся в реакторе, вытесняют азотом. В атмосфере азота мономерную смесь, состоящую из 19,87 ч. стирола и 20,28 ч.

моноизобутилмалеата (МИМБ), добавляют по кахшям в реактор в течение 20 ин при температуре . Далее реакционную смесь перемешивают при температуре 75 С еще 4 час. Степень конверсии мономерной смеси со стиролом 87,1%.

Основной полимер-субстрат и привитой сополимер вьщеляют из латексов, полученных по пп.а и б, высушивают и экстрагируют ацетоном. Найдено, что 96% полимера-субстрата и 92% привитого сополимера остаются неэкстрагированными. Эффективность прививки для стирола и МИМБ составляет 83%.

Латекс привитого сополимера, полученный по п.б, разбавляют деионизированной водой до содержания твердых веществ 15%, При добавлении водного раствора аммиака к разбавленному латексу его вязкость увеличивается с 43 до 17 500 сиз (измерена вискозиметром Брукфильда),

Пример 9,

а)Получение основного полимера-субстрата (латекса продукта совместной полимеризации метилметакрилата с бутилакрилатом).

В стеклянный реактор, описанный в при мере 1а, помещают 20ОО ч, деионизированной воды, 55 ч. продукта Эмар КС и

6.0ч. персульфата аммония. Затем воздух, находящийся в реакторе, вытесняют азотом,

и в атмосфере азота мономерную смесь, состоящую из 500 ч. метилметакрилата, 50Оч бутилакрилата, 80 ч. акрилонитрила и 4О ч МАМ, добавляют по каплям в реактор, пере мешивая в течение 30 мин при температуре 67 С. Далее реакционную смесь перемешивают при 70 С еще 4 час. Степень конверсии мономера 96%.

б)Привитая совместная полимеризация, В реактор, описанный в примере 1а, помешают 200 ч. латекса полимера, полученного по п.а, 1ОО ч. деионизированной воды,

1.1ч. продукта Эмар НС и О,6 ч. персульфата аммония. Затем воздух, находящий- ся в реакторе, вытесняют азотом, и в атмосфере азота мономерную смесь, состоящую из 15,9 ч. стирола, 4,0 ч. метилакрилата и 20,3 ч. МИБМ, добавляют по каплям

в реактор в течение 20 мин при температу- ре 75 С. Далее реакционную смесь перемешивают при 75 С еще 4 час. Степень конверсии смеси мономеров 94%.

Полученный латекс привитого сополимера разбавляют деионизированной водой с таким расчетом, чтобы содержание твердых веществ составляло 15%. При добавлении водного раствора аммиака к разбавленному латексу его вязкость увеличивается с 5 до

700О спз. Латекс, нейтрализованный водным раствором аммиака, формуют, получают прозрачную однородную пленку при температуре, превышающей 25 С.

Пример 10. В реактор, описанный в примере 1а, помещают 200 ч. полимерного латекса, полученного по примеру 8а, 100 ч. деиониаированной воды, 1,38 ч, натриевого производного лаурилсульфата и 0,6 ч, персульфата аммония, после чего воздух, находящийся в реакторе, вытесняют азотом, В атмосфере азота мономернуюсмесь, состоящую из 19,9 ч, стирола, 20,3 продукта М.ИБМ и 4,0 ч, глихщдилметакрилата (ГМА), добавляют по каплям к содержимому реактора в течение 24 мин при температуре 75 С. Далее реакционную смесь перемешивают еще 4 час при температуре 75 С. Степень конверсии мономерной смеси 89,3%.

Полученным латексом привитого сополимера покрывают слоем толщиной 4О мк стальную пластину, которую высушивают при температуре 15О С в течение 30 мин. Получают прозрачную прочн ю химически устойчивую пленку.

Пример 11. В реактор, описанный в примере 1а, помещают 2ОО ч. латекса сополимера, полученного по примеру 9а, 100 ч. деионизированной воды, 1,1 ч. продукта Эмар НС к 0,6 ч. персульфата аммония, после чего воздух, находящийся в реакторе , вытесняют азотом. В атмосфере азота мономерную смесь, состоящую из 19,9 ч. стирола, 20,3 ч, МИБМ и 4,0 ч. ГМА, добавляют по каплям к содержимому реактооа в течение 25 мин при температуре 75 С, Далее полимеризацию продолжают, перемешивая реакционную смесь в течение 4 час при температуре 75 С. Степень конверсии мономерной смеси 92%,

Полученный сополимерный латекс наносят в виде пленочного покрытия на металлическую пластину, которую затем высушивают, как указано в примере 10, Получают прозрачную прочную химически устойчивую пленку.

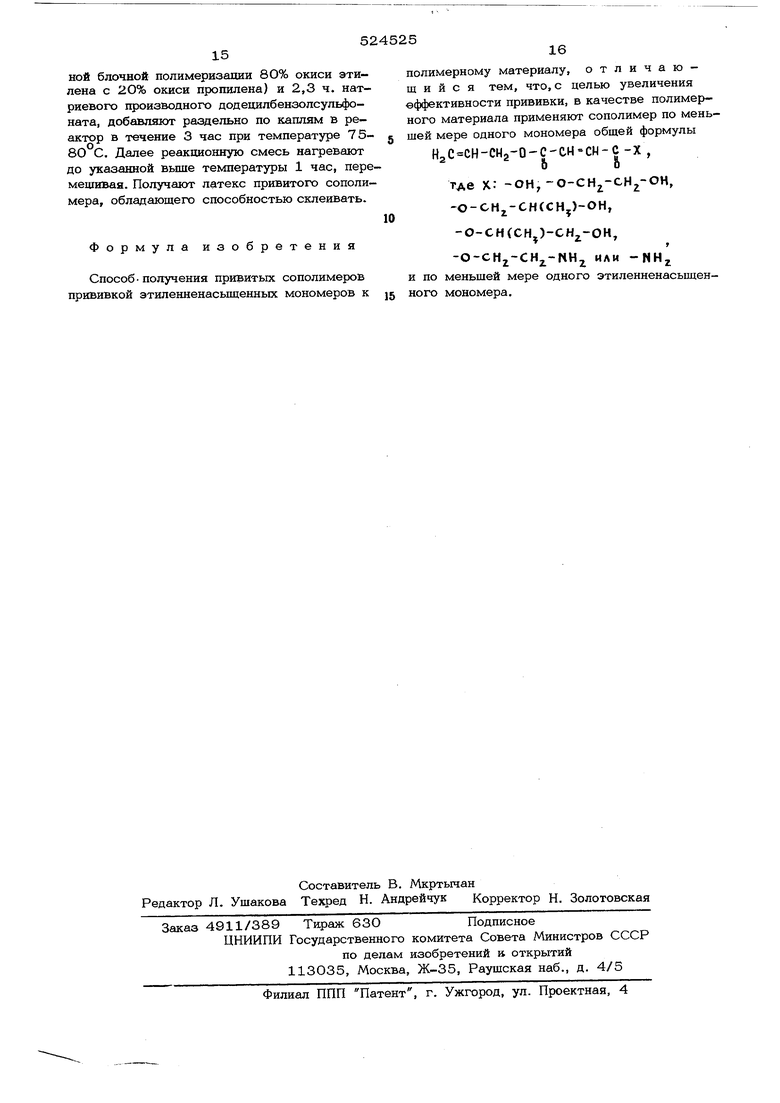

Пример 12. В реактор, описанный в примере 1а, помешают 200 ч, латекса, полимера, полученного по примеру 9а, ЮОч деионизированной воды и 0,11 ч. персульфата калия. В атмосфере азота мономерную смесь, состоящую из 16О ч, 2-этилгексилакрилата, 9 ч, метилакрхотата, 5,4 ч, метакриловой кислоты и 5.4 ч. 2-оксипропилакрилата, а также водный раствор, содержащий 70 ч, воды, 0,11 ч, персульфата калия 11ч, Плюроник-Ф 68 (продукт созместной блочной полимеризации 8О% окиси этилена с 20% окиси прогашена) и 2,3 ч. натриевого производного додецилбензолсульфоната, добавляют раздельно по каплям в реактор в течение 3 час при температуре 7580 С. Далее реакционную смесь нагревают до указанной выше температуры 1 час, пере мещивая. Получают латекс привитого сополимера, обладающего способностью склеивать. Формула изобретения Способ- получения привитых сополимеров прививкой этиленненасыщенных мономеров к полимерному материалу, отличающийся тем, что,с целью увеличения еффективности прививки, в качестве полимерного материала применяют сополимер по меньшей мере одного мономера общей формулы и с см-СН -Q -ССИ СН-С-X && тле х: -он,-0-сн., -о-сн -сн(сн,)-он, -0-СН(СН), -0-СН -СН.-ГЧН. или -NHj и по меньшей мере одного этиленненасыщенного мономера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичная композиция | 1973 |

|

SU553937A3 |

| КОНЦЕНТРАТ УСИЛИВАЮЩЕГО КАУЧУКА | 1992 |

|

RU2044008C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU390721A1 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1976 |

|

SU584523A1 |

| КОМПОЗИЦИЯ СМОЛЫ НА ОСНОВЕ ВИНИЛХЛОРИДА | 2001 |

|

RU2258073C2 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1980 |

|

SU908039A1 |

| МОДИФИКАТОР УДАРНОЙ ПРОЧНОСТИ, ИМЕЮЩИЙ МНОГОСЛОЙНУЮ СТРУКТУРУ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ВКЛЮЧАЮЩАЯ ЕГО ТЕРМОПЛАСТИЧНАЯ СМОЛА | 2002 |

|

RU2282637C2 |

| Способ получения привитых сополимеров | 1978 |

|

SU967277A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU312423A1 |

| КОМПОЗИЦИЯ АКРИЛ-СИЛИКОНОВОГО КОМПЛЕКСА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2006 |

|

RU2348658C2 |

Авторы

Даты

1976-08-05—Публикация

1972-12-01—Подача