Кроме того, процесс может проводиться в пр сутствии 4-26 вес.% каучукоподобных полимеров (в расчете на их смесь с полифениленоксидом) и по ходу процесса может проводаться отгонка сткрольного мономера или смеси его с альфа-метилстнрольным мономером. Преимуществом предлагаемого способа по сравнению с известными является то, что процесс проводится в гомогенной системе за счет использования определенных количеств стабилизатора дисперсии. Это приводит к предотвращению ингибирующего действия молекул полифениленоксида на про цесс полимеризации стзфольных мономеров и, как следствие этого, к увеличению степе1ш графт-сопо;шмеризации и молекулярного веса привитых звеньев в графт-сополимере. При большой степею прививки стирольного мономера получаемый привитой полимер обладает лучцшми модулем текучести крипом, релаксацией напряжений, Модулемупрутости при растяжении, тё тературой размягчеш1я по Вику и прозравдость чем простая смесь полифегошеноксида с полимерами стирольных мономеров нпи модд фицированлый полифениленоксид с небольшой степенью прививки стирольного мономера. Такой привитой полимер обладает благоприяпой зависимостью физических свойств от телтературы и хорошей способностью к перерабоже. Эти свойства ил1еют важное значение, поскольку полифениленоксид - полимер, который можно применять при повышенной температуре. Кроме того, больший молекулярный вес привитых звеньев в графт-сополимере приводит к увеличению прочности на разрыв и других показателей графт-сополимера. Стирольные мономеры по изобрете5шю имею общую формулу , Bi Кг СНг СН RS где RI-RS каждый представляет собой атом водорода, галогена, циано-, нитро-, aNfflHo-, окси-или карбоксильную группу, или незамещенную, г лоидзамещенную или цианозамеще1шую углеводородную группу, имеющую 12 или менее атомов углерода, или незамещенную, галойдозамещенную или гидрокарбоноксизамещенную гидрокарбонокси гругшу, имеющую 12 или менее атомов углерода. Применяемь е а-метилстирольные мономеры имеют общую формулу 1. ,2 сн с RS где RI-RS имеют указанные значения. Примерами R,-R5 могут быть водород, хлор RnoM нпп. пиано-, нитпо-, амино-, карбоксигруппы метил, зтил, пропил, гептил, додецил, винил, аллил, бензил и метилбензил; галоидо- или цианозамещенные углеводородные группы - хлорметид, бромметил и цианоэтил; и такие незамещенные, галоид- замещенньне шш гидрокарбоноксизамещенные гидрокарбоиоксигр ппы, как метокси, этокси, фенокси, монохлорметокси метоксигруппы. Типичными примерами стирола являются стирол, 2,4-дихлор-«-метокси-,7-нитро, я-метал-,3,4-диметил, -м-трег.-бутил-, «-додецил, и-фенил, n-aueтоксистиролы, дивинилбензол, и-аминол, п-хлормеТОКСИ-, .м-цианостиролы, п-винилбензойная кислота и о-оксистирол. Типичными примерами а-замещенного стирола явллются а-метил-, о-метил-а-метил-, л4-метил-а-метил, «-метил-а- метил-, л-метокси-а-метил-, г-циaнo-o:-метил, л1-бром-а-метил-, я-хлор-а-метилстиролы. Такие производные стирола или а - замещенные стиролы можно применять каждьш отдельно шш в ввде смеси двух и более производных. К каучукоподобным полимерам, применяемым по изобретению, мошсо отнести полибутадиен, пошшзопрен, (включая. натуральный каучук), полихлоропрен, бутадиенстирольные сополимеры, бу- тадиенстирольиые блок-сополимеры, привитые бутадиенстирольные сополимиры, привитые потшизопренстирольные сополимеры, изопренстирольные сополимеры, изобутире1{изопреновые сополимеры, привитые полибутадиенакрилонитрилстирольные сополимеры, бутадиенакрилонитрильные сополимеры, привитые полибутадиенстирол- а-метилстирольные сополимеры, привитые полибутадиенстиролметилмеракрилатные сополимеры привитые поли (бутадиенстирол) Стирольные сополимеры, привитые поли(бутадиенс1ирол) стиролакрилонитрильные сополимеры, привитые полих;юропренс-шрольные сополимеры, привитые поли(бутадиенакрилонитрил) Стирольные сополимеры и этиленстирольные сополимеры. Полифе1шленоксиды, применяемые по изобретению, имеют следующую общую формулу: Г Вг, /.RI где Ri-R4 каждый представляет собой - водород, галоген, незамешенную, галоидзамеще ную или цианозамещениую углеводородную группу, имеющую 12 или менее атомов углерода, или незамещенную, галоидзамещенную или цианозамещенную гадрокарбоноксигруппу, имеющую 12 или менее атомов углерода; и я-целое сисло 50, Примерами Rj-R являются водород, хлор, бром, йод, метил, этил, пропил, а.1лил, фенил, бензил метилбензил, хлорметил, бромметил, 2-хлорэтил, цианоэтил, метокси-, монохлорметокси-, этокси- и феноксигруппы. К типичным примерам полифениленоксидов относятся поли-2,6-диметил-1,4-фениленоксид, поли 2,6-диэтил-1,4-фениленоксид, поли2,6-дипропил-1,4-фенш еноксид, поли-2-метил-1,4-фениленоксид, поли-2,6-диметокси-1 .Ффениленоксид, поли-2,6-дих; орметил- 1,4-фениленоксад, поли-2,6-дибромметйл- 1,4-фениленоксид, поли-2,6-ди(2-хлорг)тил)-1,4-фениленоксид, поли-2,6-дитолил-1,4-феш1леноксид, поли- 2,6-дихлор-1,4-фею1леноксид, поли- 2,6-дифенил-1,4-фе1Шленоксид и поли-2,5-диметил-1,6-фениленоксид.

В качестве радикальных инициаторов предпочтительио используют органические перекиси, например перекиси деканоила, бензоила, лауроила, октаноила, стеароила, 3,5,5-триметилгексаноила, трег.бугалпербензоат, трег.бутилперацетат, трет.бутилперпивалат, гидроперекись диизопропилбензола, 2,5-диметал-2,5-ди-77 7-.бутштероксигексан, перекись ди-трег.бутила, перекись циклогексанона, перекись дикумила «5 а-азобисизобутиронитрил, трет. бутилпероксиизобутират и трег.бутилпероксилаурат.

Эти инициаторы можно применять в виде комбинации двух или более перекисей, например комбинации перекиси, действующей при низкой температуре, и перекиси, действующей при высокой температуре. При применении комбинации двух перекисей полимеризацию проводят вначале при температуре ниже 90С и потом после достижения определенной степени полимеризации температуру повышают и полимеризацию проводят по существу до конца при высокой температуре.

Предпочтительными комбинаадями инициаторов являются комбинации перекиси лауроила с перекисью дикумила, перекиси лауроила с перекисью ди-трег.бутила, перекиси лауроила с трет. бутилпероксибензоатом, перекиси лауроила с 2,5-диметил-2,5-ди-7рег.бутилпероксигексаном, перекиси лауроила с перекисью беизоила, перекиси 3,5,5-триметилгексаиоила с перекисью дикумила, перекиси 3,5,5-триметилгексанойла с .бутилперсксибензоатом, перекиси 3,5,5-триметилгексаноила с перекисью бензоила; перекиси 3,5,5-триметилгексаноила с перекисью ди-грег.бутила, .бутилпероксипивалата с перекисью ди-трег.бутила, трет. бутилпероксипивалата с ггерекисью дикумила, трег.бутилпероксипивалатр с . бутилперокскибенератом, перекиси 2,4-дихлорбенарила с перекисью ди-тргг.бутила, перекиси 2,4-дихлорбензоила с 2,5-диметил-2,5-ди- 7 -бутилгексана, перекиси сктаноила с перекисью дикумила и перекиси октаноила с перекисью ди-трег-бутила.

Для повышения скорости полимеризации можно применять окислительно-восстановленную систему, приготовляемую при сочетании любого из указанных выше инициаторов с восстановителем. Пригодными восстановителями являются, например диметиланнлин, л-хлорбензолсульфокислота. бензоин и ацетон.

Инициаторы применяются в количестве, достаточном для полимеризации стирольного мономера. При практическо.и осуществлении применяют 0,0110% инициатора или пре.члочтительно 0,3--109f от веса исходного производного стирола.

В соответствии с изобретением можно применять любое количество воды, поскольку целесообразно применение KONmoHCHroB во взвешенном состоянии. Однако, как правило, воду применяют не менее 0,7 вес.ч. или предпочтительно 1 - 10 вес.ч. на 1 вес.ч. смеси полифениленоксида, каучукоподобного полимера и стирольного мономера.

Водная дисперсия, грименяемая но изобрете-. кию, содержит стабилизатор дисперсии. Примерами таких стабилиза1Оров могут быть поливиниловый спирт, желатин, агар, крахмал, глицерин, натриевая соль полиакриловой и полиметакриловой кислот, полизтиленгликоль, полиакриламид и сополимер стирола и малеииового ангидрида.

Кроме того, когда в сочета1ши со стабилизатором дисперсии применяют также катионные, анионные или неио1шые поверхностно-активные вещества, как оксиэтилцеллюлоза, карбоксиметнлцеллюлоза, метилцеллюлоза, канифольное мыло, додецилбензолсульфонат натрия, стеарат натрия,моноолеат полиоксиэтилена, ди геарат полиоксиэтилена, пауриловый зфир иодоксизтилена или хлорид паурилтриметиламмония, достигается стабильность водной дисперсии и получается полимер в форме гранул с гладкой поверхностью. Количество поверхностно-активного вещества составляет 0,000050,5% или, предпочтительно 0,0005-0,5%, от веса примененной воды.

Одлако применять такоо вещество не всегда требуется в присутствии стабилизатора дисперсии. Дополнительно можно применять реагенты, предотвращающие адгезию, неорганические нерастворимые в воде соединения, например карбонаты, силикаты, сульфаты или фосфаты кальция, магния, свинца или бария; такие окиси, как окись алюминия, бентонит, тальк, глину, окись титана или окис свинца, которые повышают сгабильность гранул. Применение реагентов, предотвращающих адгезию, не всегда требуется. В случае применения такого реагента его количество составляет предпочтительно 0,01-5% от веса воды, хотя вообще оно не ограничивается. .Пля равномерного протекания реакции полимеризации можно добавлять также растворимые в воде неорганические соли, например сульфат натрия. При добавлении солей предотвраидается эмульгирование, обусловленное образованием очень мелких гранул. Стабилизаторы дисперсии можно применять каждый отдельно или в смеси двух или более веществ в воде. В некоторы случаях при применении стабилизаторов происходит вспенивание во время отгонки избытка производного стирола, что нарушает ход реакции. Чтобы избежать образование пены, применяют, например, октиловый спирт и силиконопое масло.

К реакционной системе можно добавлять также пластификаторы, смазочные вещества, окрашивающие вещества и стабилизаторы, если они не

оказьшают неблагоприятное влияние на полимеризацию стирольных мономеров.

Регулировать содержание привитого стирольного мономера в гранулах получаемого полимера можно подачей исходных материалов.

ДЪш образования требуемого состава получаемого модифицированного полифениленоксида, а также для более равномерного хода реакции полимеризации, желательно, чтобы производное стирола, подаваемое вначале в систему с избытком удалялось в виде азеотропной смеси с водой.

На второй стадии количество стирольного мономера, подаваемого вначале, можно не ограничивать. Однако, если это количество превышает необходимое, становится чрезвычайно большим

и появляется необходимость его 01тонять, чтобы его количество соответствовало желательному конечному составу, то стирольный мономер следует брать в количестве не менее 20 вес.ч. на 1 вес.ч. полифениленоксида или смеси последнего с каучукоподобным полимером.

Таким образом, на второй стадии можно не только отгонять иепрореагировавший стирольный мономер тфи низкой температуре в виде азеотроп ной смеси с водой, которая является диспергирующей средой, но также получать модифицирова1шы полифениленоксид в форме мелких гранул с хорошей поверхностью. Модифидарованный полифениленоксид, получаемый в фор.ме мелких гранул, дает возможность равномерно диспергировать такие добавки, как стаби;шзатор, смазочное вещество, пластификатор и краситель, во время последующей обработки, например при удалении доды во время формова гая.

На второй стадии реакция полимеризации протекает в водной дисперсии, во время которой отгоняется избыток стирола.

При недостаточно тщательном разделении процесса на стадии он может проходить двояко. Из водной дисперсии, приготовленной при диспергировании полифениленоксида (в виде масляных капель) и стирольного мономера в воде в присутствии или отсутствии каучукоподобного полимера избыток мономера может отгоняться ) когда стирольный мономер еще не полимеризовался или полимеризовался в недоста1Х)Шой степени или, 2) когда полимеризация произошла уже до определенной степени.

Для отгонки непрореагирова1шого стирольного мономера применяют азеотрогшую отгонку при атмосферном или повышенном давлении. Если избыток мономера нужно отгонять, когда полимеризация произонш;а до определегшой степени, то начальную полимеризацию производаого стирол надо проводить до небольшой степени, чтобы усилить способность стирольного мономера к прививке. Учитывая это требование, отгонку избытка стирольного мономера и полимеризацию можно ,UiTb одновременно.

Существует тесная зависимость между временем отгонки избытка стирольного мономера, первоначальной степенью полимеризации мономера, выбранными стабилизатором дисперсии и инициатором.

Например, если избыток мономера отгоняют после протекания полимеризации до определенной степени при температуре ниже 90° С и применении инициатора, действующего при низкой температуре в сочета1Ши с инициатором, действующим при высокой температуре, то остальной мономер полимеризуют по существу до конца при более высокой температуре. Если полимеризацию вначале проводят при высокой температуре, применяя инициатор, действующий при высокой температуре, непрореагировавщий мономер отгоняют во время полимеризации, а затем полимеризацию доводят до конца при более высокой температуре. При применении системы, содержащей низкотемпературный инициатор в сочетании с высокотемпературньш инициатором, избыток мономера отгоняют на начальной стадю полимеризации при температуре ниже 90° С до достижения определенной степени полимеризации, а затем доводят до конца при более высокой температуре. Процесс йолимеризаши проводят, используя только высокотемпературный инищитор, тогда избыток мономера отгоняют на начальной стадии полимеризация.

Все сказанное выше не означает, что способ получе шя модифицированных полифенилеиоксидов нельзя осуществлять при применении только низкотемпературного инициатора. В таком случае процесс можно осуществлять при увеличении количества инициатора.

По изобретению порядок и способ добавле1шя полифениленоксида, каучукоподобного полимера, стирольного мономера, стабилизаторов дисперсии и других компонентов не имеет принципиального значения. Однако с целью равномерного распределения И шциатора и каучукоподобнстго полимера их необходимо предварительно растворять или диспергировать в стирольном мономере или в растворе по;п1феииленоксида в стирольном мономере.

Если св рольный мономер применяется в не-, большом количестве и подается при комнатной температуре, то смесь полкфениленоксида и мономера получается в виде влажного порошка, а не раствора. Для беспрепятственного протекания реакции полимеризации желательно, чтобь полифениленоксид бьш достаточно хорошо смочен мономером. При этом условии реакциопная смесь превращается в однородную суспензию и температура ее повышается до температуры плавления.

Для получения ударостойкого модифишфованногр полифениленоксида желательно, чтобы каучукоподобный компонент участвовал в реакции полимеризации прививкой при coxpaiieitnH агломерированного состоя)11я его частиц, имегопщх определенный диаметр, нре/шочгигельно 0,1 -)0 мкм.

Способ по изобретению можно проводить при нормальном, повышенном и по1шже)ном давпении.

Молекулярный вес стирола мономера, привитого на полифениленоксиде или каучукоподобном полимере, можно регулировать, изменяя температуру, количество и тип мономера полифениленоксида, каучукоподобного полимера и инициатора. Молекулярный вес можно {зегулировать также путем добавления передатчиков цепи, например меркаптанов, спиртов и т.д. При регулировании молекулярного веса и количества цепей привитого стирольного мономера можно изменять также физические свойства получаемого привитого полифениленоксида.

Графт-сополимеры, получаемые по изобретению, обладают не только повышенной теку юстью при неизменных свойствах, присуидих полифешшеноксиду, но также увеличенной стойкостью к окислению и ударной вязкостью. Например, даже, если три гидрокрильные группы примененного полифениленоксида не обработаны, получаемые привитые полимеры меньше подвержены измене1ш

В том случае, когда каучукоподобн

(Вес привитого полимера)

Степень привив ки стирола, % В примене1шя каучукоподобного полимера: Степень при- - вивки ртирола, %

Для двухстадийного процесса вес исходного стирола в знаменателе относится к весу стирола на второй стадии.

Молекулярный вес привитого стнрола.

Экстракт, получеш ый при экстрагировашш циклогексановым раствором: для вычислешш степени прививки стирола, переосаждают метаноло и определяю: истинную вязкость получе1шого гомополистирола в бензоле при 25°С. По этой вязкости ВЫЗД1СЛЯЮТ средний молекулярный вес по уравнению Майо:

МЬл.весср. 1,67 X lOMlJl 1,37

Этот молекулярный вес рассматривают как молекулярный вес привитого стирола.

Содержание непрореагировавшего стирола в гранулах привитого полимера.

Содержа1ше непрореагировавшего стирола определяют методом газовой хроматографии и выражают в %% по весу.

Прочность на разрыв и модуль упругости при растяжении.

и обладают хороишм сопротивлением о1сиспению при высокой TeNmepaType.

Способы оценки полил1еров и определение их свойств описаны ниже. Образцы для определения физических свойств приготовлялись из листа, полученного при вальцевании про11укта в течение 5 мин, при температуре 220°С и последующем прессовании в течение 10 мин при температуре 240° С и давлении 100 кг/см. Степень прививки определяли следующим способом.

Образец полимера экстрагировали при нагревании с обратным холодильником ацетоном, содержащим 20 вес.% циклогексана. После фильтрования при повышенной температурке к экстракту добавляли свежий ау,етон, содержащий 20 вес.% циклогексана, и экстрагировали. Эту процедуру повторяли 10 раз и экстрагировали в течение 30 ч. Экстракционный остаток представлял собой привитой полимер.

По выходу привитого полимера вычисляли степень прививки стирояа по следующему уравнению.

имер не применяется

(Вес исходного полифениленоксида)

Вес исходного стирола

° i .

Эти параметры измеряют при комнатной TeNtnepaType при скорости растяжения, равной 10 мм/мин, методом JlS -6745 (Японский промленный стандарт).

Ударная вязкость.

Измеряют при 20°С на образце с надрезом методом 3 13 -6745.

Температура размягчения по Вика.

Измеряют методом A&TMD-i525-65T.

Окраска.

Цвет тонкого листа (то;шдана 1 мм), приготовленного при прессовании образца при температуре 270° С, давлении 100 кг/см в течение 10 мин, определяют визуально.

В примерах все части указаны в вес. %%, кроме особо отмеченных случаев; поли-2,6-диме-. тил-1,4-феши1еноксид указан как ПФО.

Пример 1 . В круглодонный, рассчитанный на давление, реактор для полимериз щии емкостью 500 мл, снабженный термометром, трубко г для впрыскивания азота и магнитной мешалкой „ /Вес исходного N/Вес исходного - полифенилен- Ь(каучукоподобного полимера /V/ / оксида у полимера Вес исходного стирола -X 100

11

загружают определенные количества поли (2,6-димегил-1,4-фениленоксида),(« 0,65, измерена в хлороформе при 25°С), строла, перекиси лауроила и перекиси дикумила. Все компоиеиты тщательно смешивают.

Затем добавляют водный раствор, содержащий поливиниловый спирт (степень полимеризации 2000, степень омыления 86-89 мол,%) и додецилбензолсульфонат натрия и систему перемешивают со скоростью 620 об/мин. Во время перемешивания в реактор вводят азот в количестве, достаточном для удаления кислорода. Реакцию полимеризации вначале проводят при 90° С, а затем при 13(f С при непрерьтном перемешивании до получения

12

продукта в ферме гранул с одинаковым диаметром. Продукт отфильтровьшают, промьтают водой, высушивают на воздухе и определяют его физические свойства. Данные результато в приведены в табл.1.

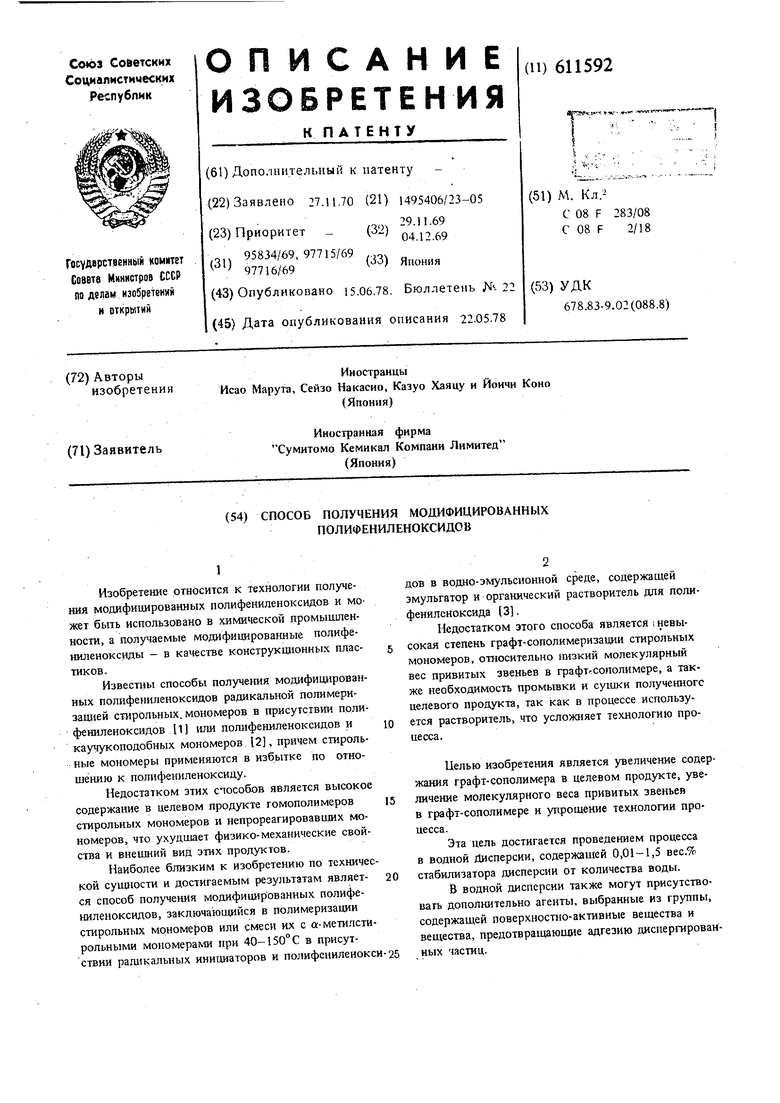

В таблицах отношение стирол: ПФО и вода; стирол указаны по весу; количество поливинилового спирта и додецнлбензолсульфоната натрия даны в %% от веса воды; количества катализатора, перекиси лауроила и перекиси дикумила указаны в процентах от веса мономерного стирола.

Указанные в таблицах в скобках значения температуры И времени полимеризации означают время и температуру полимеризации на второй стадии.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАНУЛЯТА | 1990 |

|

RU2044749C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИФЕНИЛЕНОКСИДОВ | 1971 |

|

SU305660A1 |

| Способ получения привитых сополимеров | 1974 |

|

SU604501A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1991 |

|

RU2081889C1 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| Способ получения модифицированных полифениленоксидов | 1969 |

|

SU470968A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2171821C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА | 1991 |

|

RU2021292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ, ПОКРЫТИЙ И ПЛЕНОК ИЗ РАСТВОРОВ ПОЛИФЕНИЛЕНОКСИДА | 1994 |

|

RU2069674C1 |

| Способ получения привитых сополимеров | 1978 |

|

SU967277A3 |

; Исходные прогуасты Стирол/ПФО

Вода/сти{юл

Поливиниловый

спирт, %

Додецилбензолсуль Продукт полимеризации

Количество непрореагировавшего стирола, %

Степень прививки, %

Молекулярный вес

привитого стирола

1Н|зические свойства

Прочность на разрыв, кг/см

Модуль упругости при растяжении, кг/см

0,95

J.5

5 5

5

0,5

0,1

0,5

0.08

0,15

0,10 95,3 94,8 90,1

7400072000

76000

1000

1200

1310

14000

13000

155,8160,8

151,0

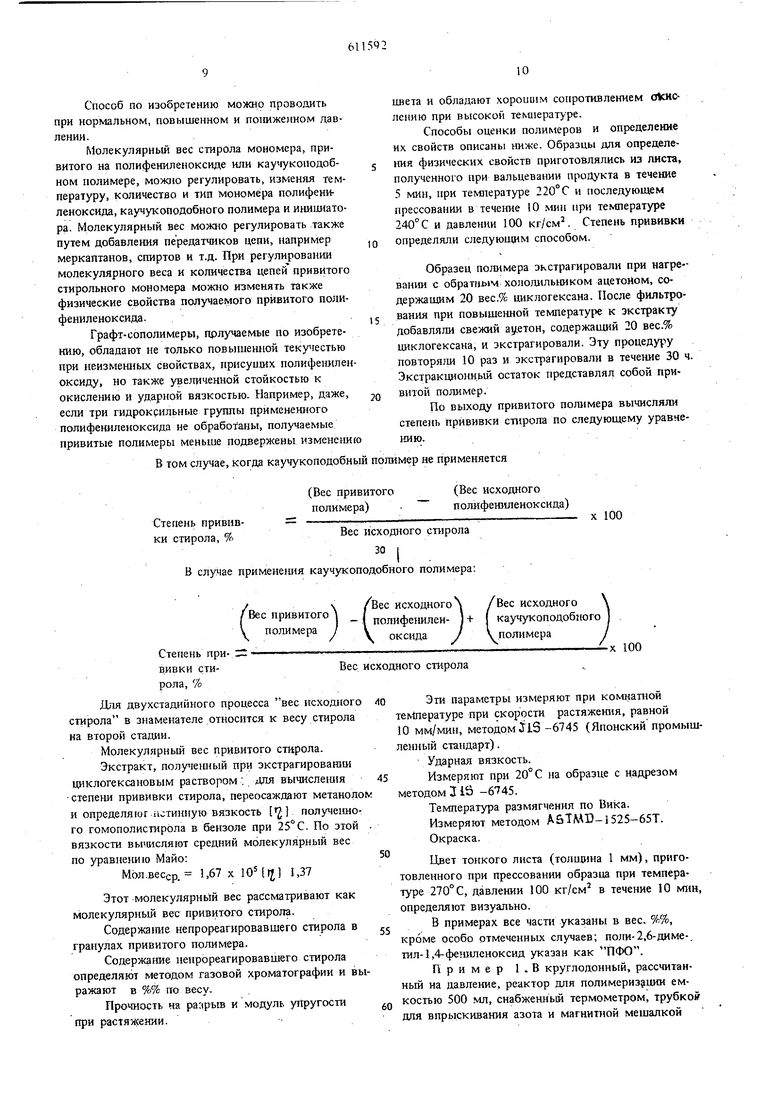

Пример 2. Опыты проводят по методике примера 1. В качестве исходных компонентов берут стирол и смесь п-метил-о-метилстиропа н Af-метил-а-метилстирола при их молярном соотнопиении 4:6800

800 12100

12000

Продолжение табл. 1

168,8

164,1

Светло-желтая

Данные результатов приведены в табл. 2.

Пример 3. Опыты проводят по методике примера 1. Катализатор и условия реакции изменяют. Полученные результаты приведены в табл.3.

i

Таблица 2

1190

1200

980

1000

14500 14600 14800

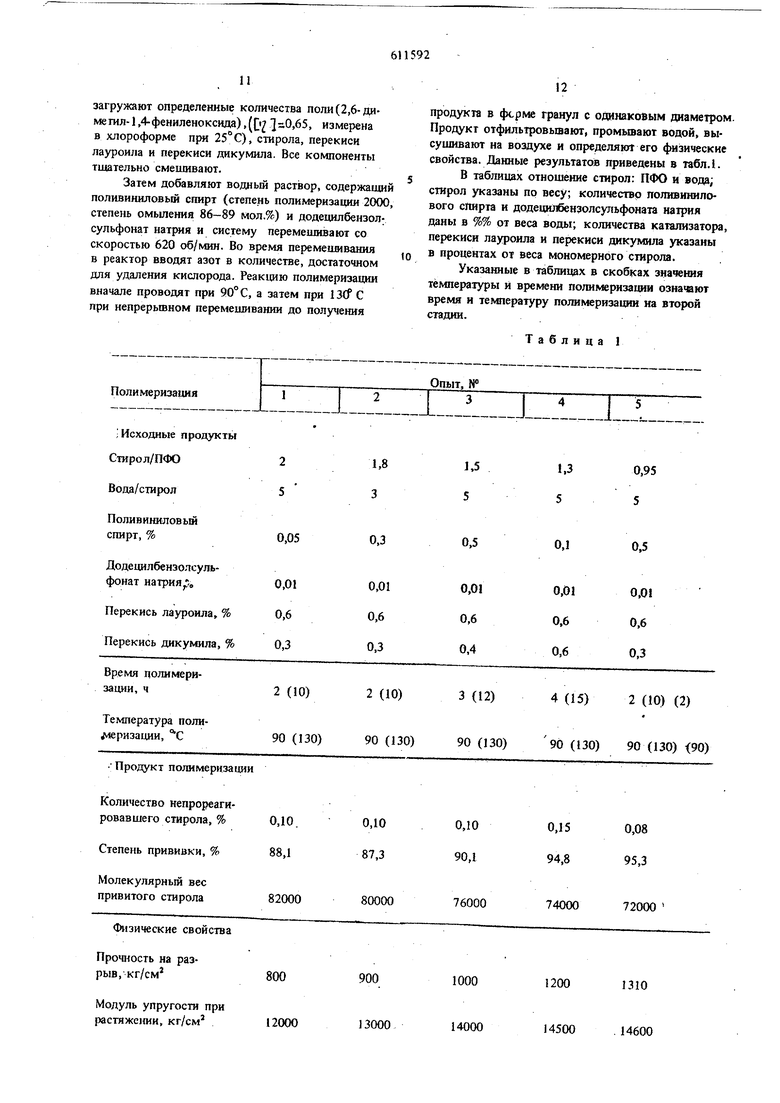

14100 Температура размяг158,3 чения по Вика, °С Окраска Исходные продукты Стирол/ПФО Вода/стирол Поливиниловый 0,6 0,5 0,5 спирт, % Лодедилбензолсульфонат натрия, % Продукт полимеризации. Количество непрореагировавшего стирола в гра0,10 0,10 нулах, 0,09 86,0 89,0 87,0 Степень прививки, % Молекулярный вес 79500 78000 77000 привитого стирола

165,0

171,8 163,8161,6 Светло-желтая 0,5 0,5 0,5 О,} 0,5 0,10 0,40 0,30 0,15 0,10 90,0 85,0 86,0- 88,0 90,0 75000 72000 73000 72000 70000 Полимеризация1 .-,-- - Физические свойства Прочность на разоыв, кг/см100012001000 Модуль упругости при растяжении, кг/см 14000 14500 14100 Температура размягчения по Вика, °С 160,8165,1162,0 Окраска Пример 4. В реактор, описшшый в примере 1, загружают поли (2,6-диметш1-1,4-фе1шленоксид 7 0,65. Исходный продукт диспергируют в воде. Затем при энергичном перемешивании добавляют раствор перекиси лауроила и перекиси дикумила 25 в стироле, который рависмерно абсорбируется поВ этой системе растворяют поливиийловый спирт (степень полимеризации 2000, Полимеризация|

Исходные продукты Стирол/ПФО Вода/стирол

Поливиниловый спирт, % Додецилбензолсульфонат натрия, % Перекись лауроила, % Перекись дикумила, %

Время полимеризации, ч Температура полимеризации, °С

Продукт полимеризации

Количество непрореагировавшего стирюла в гранулах, % I j

1,5

5

0,5

0,01

0,6

0,4

3 (12)

2 (10) 90 (130) 90 (130)

0,10

0,10 Продолжение табл. 3 i1200100010001000100014600 14000 14000 14000 14500 165,3160,0161,0 169,0170,0 Светло-желтая степень омыления 86-89 мол.%) и додецилбензолсульфонат натрия и кислород в реакторе вытесняют газообразным азотом. Реакщ1ю полимеризации проводят при перемешивагош вначале при темлературе 90° С, а затем при 130° С до получения продукта в форме гранул однородного по существу диаметра. Продукт отфильтровывают, промьшают водой, сушат на воздухе и определяют его свойства. Данные результатов приведены в табл. 4. Таблица 4 Опыт, № .„ J.1

19

Степень прививки, %

Молекулярный вес привитого стирола

Физические свойства

Прочность на разрыв , кг/см

Модуль упругости при растяжении, кг/см

Температура размягчения по Вика, °С

Окраска

Пример 5. В круглодонный реактор для полимеризаи ии емкостью 500 мл, рассчитанны на давление и оборудованный термометром, трубкой для впрькживания азота и магнитной маша; кой, загружают иоли-2,6-диметил-1,4-фениленоксид 4 ,65. перекись лауроила, перекись дикумила и раствор каучукоподобного полимера в стироле. Компоненты тщательно смешивают до получения однородной системы.

После, добавления водного раствора поливинилового спирта (степень полимеризации 2000, степень омыления 86-89 мол.%) и додецилбензолсульфоната натрия «{стему перемешивают со скоростью 620 об/мин. Во время перемешивания впрыскивают азот в количестве, достаточном для удаления кислорода. Реакцию полимеризации проводят вначале при температуре 90° С, а затем

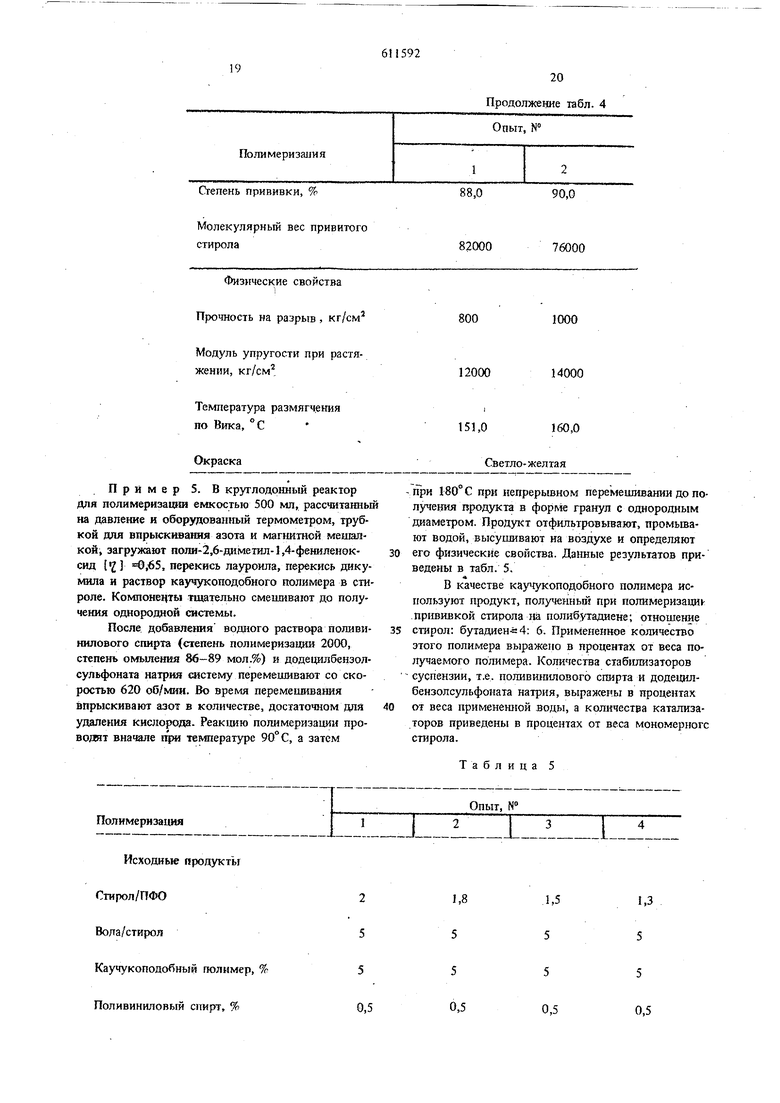

20 Продолжение табл. 4

88,0

90,0

82000

76000

1000

800

14000

12000

160,0

151,0

Светло-желтая

при 180° С при непрерывном перемешивании до по. лучения продукта в форл4е гранул с однородным диаметром. Продукт отфильтровывают, промьюают водой, высушивают на воздухе и определяют его физические свойства. Данные результатов приведены в табл. 5.

В качестве каучукоподобного полимера используют продукт, полученный при полимеризацик .пргшивкой стирола на полибутадиене; отношение стирол: бутадиен-«4: 6. Примененное количество этого полимера выражено в процентах от веса получаемого полимера. Количества стабилизаторов суспензии, т.е. полившпмового спирта и додецилбензолсульфоната натрия, выражены в процентах от веса применешгой воды, а количества катализаторов приведены в процентах от веса мономерногс стирола.

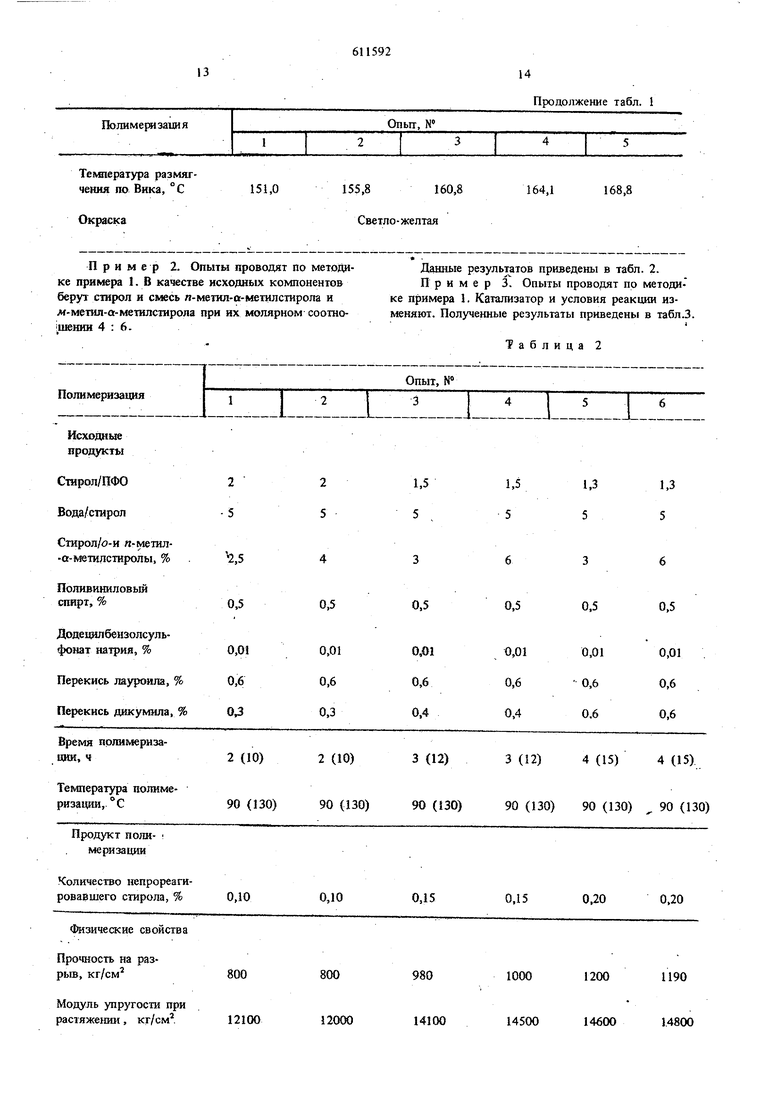

Таблица 5

Время полимеризации, ч

Температура полимеризации, °с.

Продукт полимеризации

Количество непрореагировавшего

Молекулярный вес привитого полимера

Средний диаметр гранул полимера, мм

Физические свойства Прочносгь на разрыв, кг/см

Модуль упругости при растяжевди.кг/см

Температура размягчения по Вика, °С

Показатель ударной прочностИ;КГ см/см (Ь раска Пример 6. Опыты проводят по приме|)у 5. Вместо стирола берут смесь и-а-метилстирола и л -метил-а-метилстирола (молярное отношение ° парапроизводного к мета-производному равно 4:6) в сочетании со стиролом. Данные результатов приведены в табл. 6.

П1Х)должеиие табл. 5.

2 (10)

2 (Ш)

2 (10) 90 (130) 90 (130) 90 (130)

80000

81000

75000

74000

0.9

1,0

1,1

820

12200

11800

157

159

18,0

19,0

Светло-желтая Пример 7. Повторяют процедуру примера 5, изменяя тип каучукоподобиого полимера, Полученные результаты показаны в табл. 7. Пример 8. Опыты проводят по примеру 5, меняют инициатор и условия полимеризации, Данные результатов приведены в табл. 8.

, Исходные прог укты

Вода/стирол.

Стирол/л - и и-метил-о метилстирол

Поливитшовый спирт, %

Додецилбензолсульфощт натрия, %

Перекись лауроила, %

Перекись дикумила, %

Каучукоподобный полимер, %

Время полимеризации, ч Температура полимеризации, С

Продукт полимеризации

Количество непрореагировавшего стирола в гранулах, %

Степень прививки.

Средний диаметр гранул, мм

Физичес1 ие свойства Прочность на разрыв, кг/см

Модуль ynpjTocTH при растяжеяни, кг/см

Температура размягчения по Вика, °С

Показатель ударной прочности,

кг« см/см

Окраска

Таблица 6

1,3

1,5

3

3

3

3

0,5

0,5

0,005

0,1

0,6

0,6

0,6

0,4

5

5

4 (15)

2 (12)

2 (10) 90 (130) 90 (130) 90 (130)

0,15

0,10

0,10

89,8

88,0

3,2 1,2

1,0

0,8

820

800

12900

ПОО 164

162

18

17

-желтая

С

Показатель ударной прочности, кг. см/см

Окраска

Таблица 7

17,0

18,0

17,018,0

Светло-желтая

27

Физические свойства

П|ючность на разрыв, кг/см

Модуль упругости при растяжении, кг/см

28 Таблица 8

810

830

850

840

12100

12000

1200012100

Полимеризация

159,0

160,0 17,0

18,0

Пример9. В круглодога1ый реактор для полимеризации емкостью 500 мл, рассчитанный на давление и с шбжеиный термометром, трубкой для впрыскивания азота и мапшткой мешалкой, загружают поли- (2,6-диметил-1,4-фенилсноксид) -0.65 , стирол, перекись лауроила и перекись дикумила. Компоненты тщательно смешивают до получения одд(ородной системы.

Таким же способом готовят смешан1гую систему, содержащую каучукоподобный полимер, к которой добавляют водный раствор поливишлового спирта (степе гь полимеризаши 2000, степень омьшения 86-89 мол.%) и nony ieimyio смесь

Каугукоподобиый

Усяония noj n iepKjai,mH

Продолжение табл. 8

158,0

155,0

162,0

161,0

19,015,0

15,0

15,0

Светло-желтая

пе{ емещивают со скоростью 620 об/мин. При перемешивании впрыскивйют азот до полного удаления к51слорода из системы. Полимеризацию на первой стадаш ведут при. 90°С и непрерьшном перемешкваmm, а затем при 94°С отго1ШК)Т азертропную смесь стирола и воды для удаления определенного количества стирола из cncTeNn. На второй стадаш реакЦию проводят при температуре 130°С и получают продукт в форме rpaiiyji примерно оданакового диаметра. Продукт отфилыровьшают, промьтают водой, суийт на воздухе и определяют его физические свойства. Данные результатов приведены в табл. 9.

Таблица 9

Старол/ПФО на 2-ой стадии реакции

1 (10)

Время, ч

Продзлкт полимеризации

Количество иеп1юреагировавшего стирола в гранулах, %

Степень прививки, %

Молекулярный вес

привитого стирола

Физические свойства

Прочность на разрыв, кг/см

Модуль упругости при растяжении, кг/см

Температура размягчения по Вика, ° С

Показатель ударной прочности, кг«см/см

Каучукоподобный полимер - привитой сополимер полибутадиена и стирола, полученный при полимеризации прививкой стирола на полибутадиене, взятых в соотношении стирол: бутадиен 4:6, использованное количество его указано в процентах от веса полученного полимера. Количества стабилизаторов дисперсии, т.е. поливинилового спирта и доде1щлбензолсульфаната натрия, указаны в процентах от веса примененной воды, а количества каПолимеризация

Исходные продукты Стирол/ПФО Вода/стирол

Стирол/л - и «-метил-а-метил стирол

11

1,0 (10)

0,4 (10)1,5 (10)

0,12

0,09 89,8 94,1

70000

70000

780

960

790

14000

13700

13800

160,2

164,4

158,9

18

18

тализатора - в процентах от веса исходного количества стирола.

40П р и м е р 10. Опыты проводят по примеру 9, но вместо стирола используют и-метил-а-метилстирола и л-метил-а-метилстирола (молярное отношение пара-производного к мета-производному равно 4:6) в комбинации со стиролом. Дан45 ные результатов приведены в табл. 10.

Таблица 10

Опыт. №

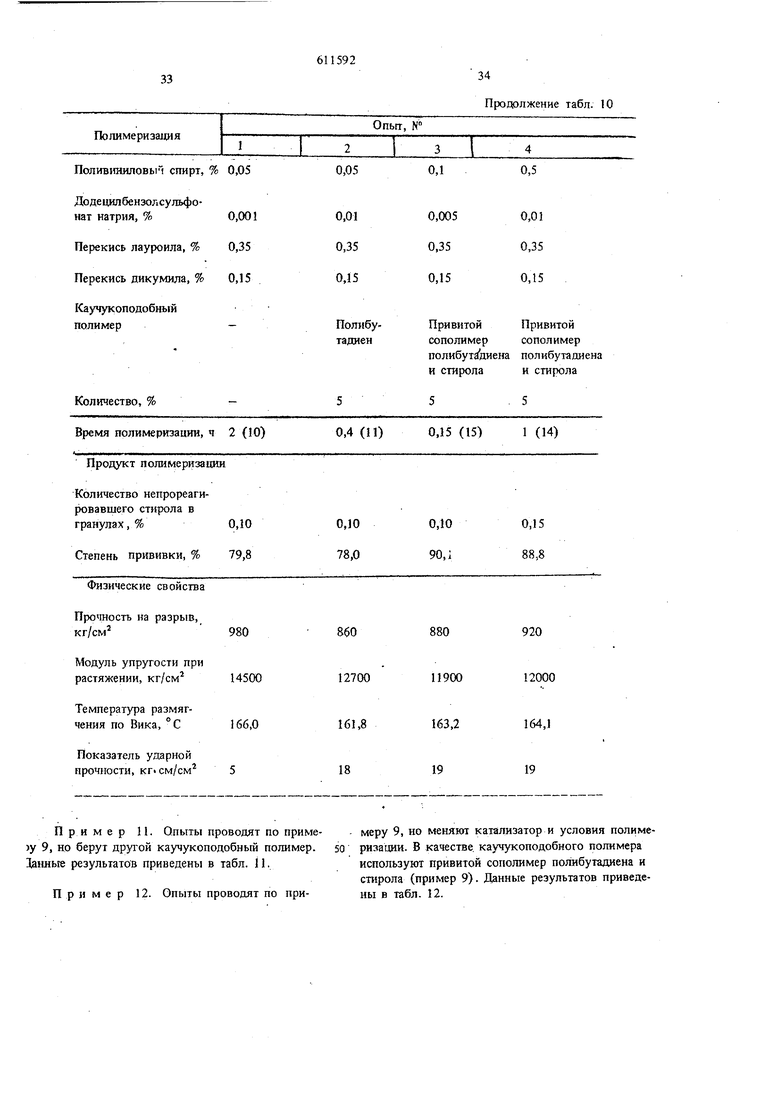

rzzz± Пример 11. Опыты проводят по приме- )у 9, но берут дру1ой каучукоподобньш полимер. 50 Данные результатов приведены в табл. П. Пример 12. Опыты проводят по приПродолжение табл. 10 меру 9, но меняют катализатор и условия полимеризации. В качестве, каучукоподобного полимера используют привитой сополимер полибутадиена и стирола (пример 9). Данные результатов приведеиы в табл. 12.

35

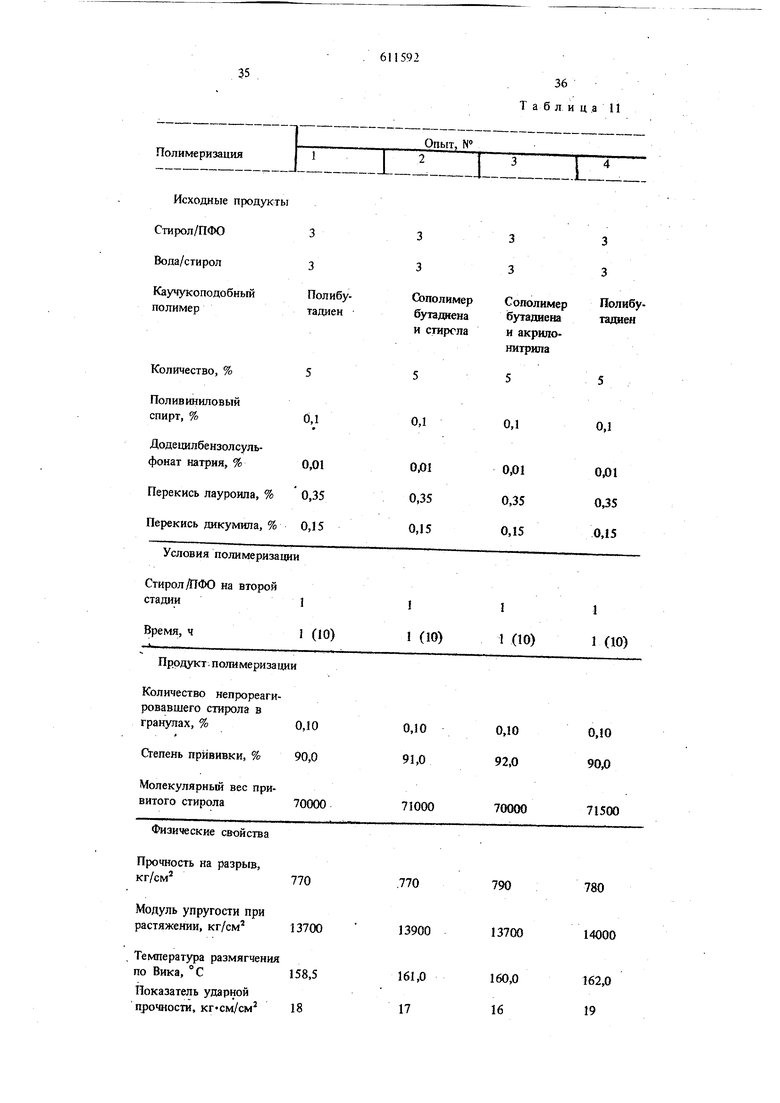

36 Т а б л и ц .а 11

Продукт полимеризации

Количество непрореагирой.авшего стирола в гранулах, %ОИО

Таблица 12

0,10

0.15

39

Молекулярный вес

70000 привитого стирола

Физические свойства

Прочность на разрыв, кг/см

Модуль упругости при растяжении, кг/см

Температура размягчения по Вика, °С

Показатель ударной прочности, кг-см/см17 Пример 13. Опыты проводят по примеру 1, но используют разные полифениленоксиды, ИЕШЦиаторы, диспергаторы, условия реакции отличаются от предьщущих. Данные результатов приведены в табл. 13.

Полимеризация

140 Температура, С

40 Г11Х5должение табл. 12

71000

70000

70000

780

790

14000

13800 160,2 160,0

17

18

Таблица 13

140

100

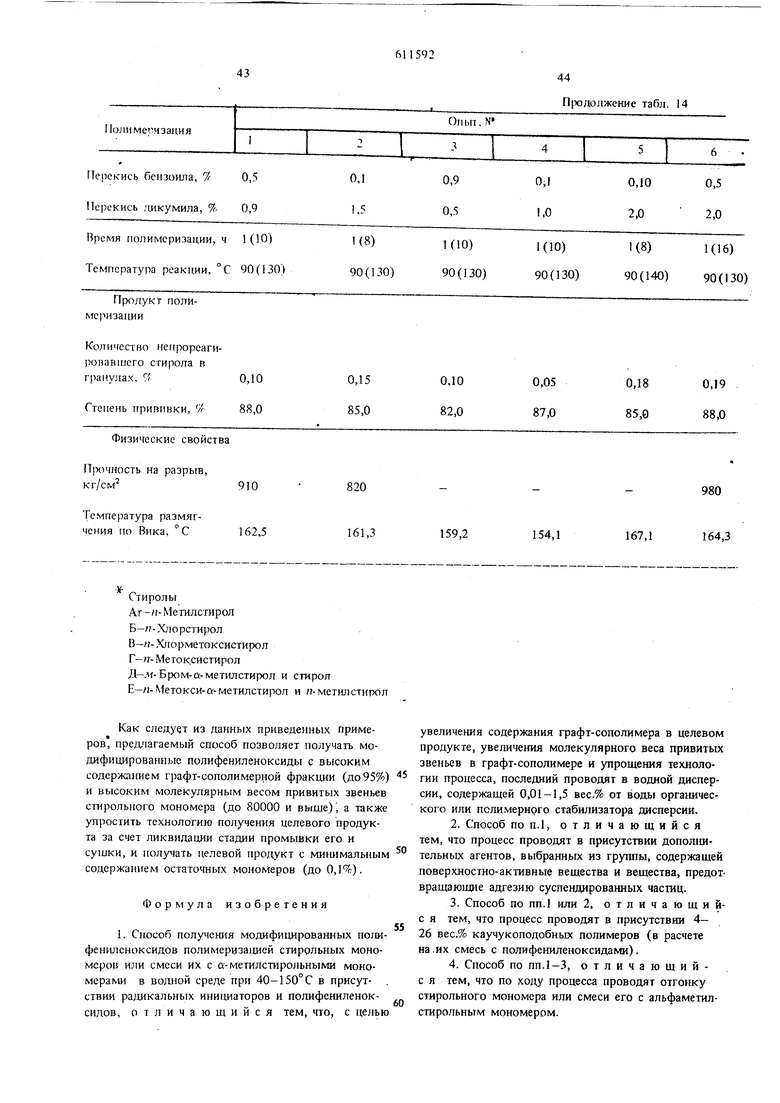

120 25П р и м е р 14. Опыты проводят по примеру 1. Стиролы, диспергаторы, катализаторы и уеловия реакции отличаются от предыдущих. Данные результатов приведены в табл. 14.

41

Полифениленоксид

А-Поли-2,6-дихлор-1,4-фениленоксид; Б-Поли-2,6-ди(2-хлорэ-гал)- ,4-фениленокс1Щ Вг-Поли-2,6-ди(2-хлорэтил)-1,4-феннленоксид Г-Поли-2-алил-6-метил-1,4-фениленоксид Д-Поли- 2,6-ди (бромэтоксж)-1,4-фениленоксид

Стабилизатор дисперсии

а- Натриевая соль полиметакриловой кислоты

б-желатин

в-натриевая соль сополимера стирола и малеинового ангидрида

г-полиакрилакшд

Поверхностно-активные вещества

д-Моноолеат пол юксиэтилеив

е-Стеарат натрия

ж-Канифольное мыло

э-Натриевая соль карбокснметилцеллюлозы

42 Продолжение табл. 13

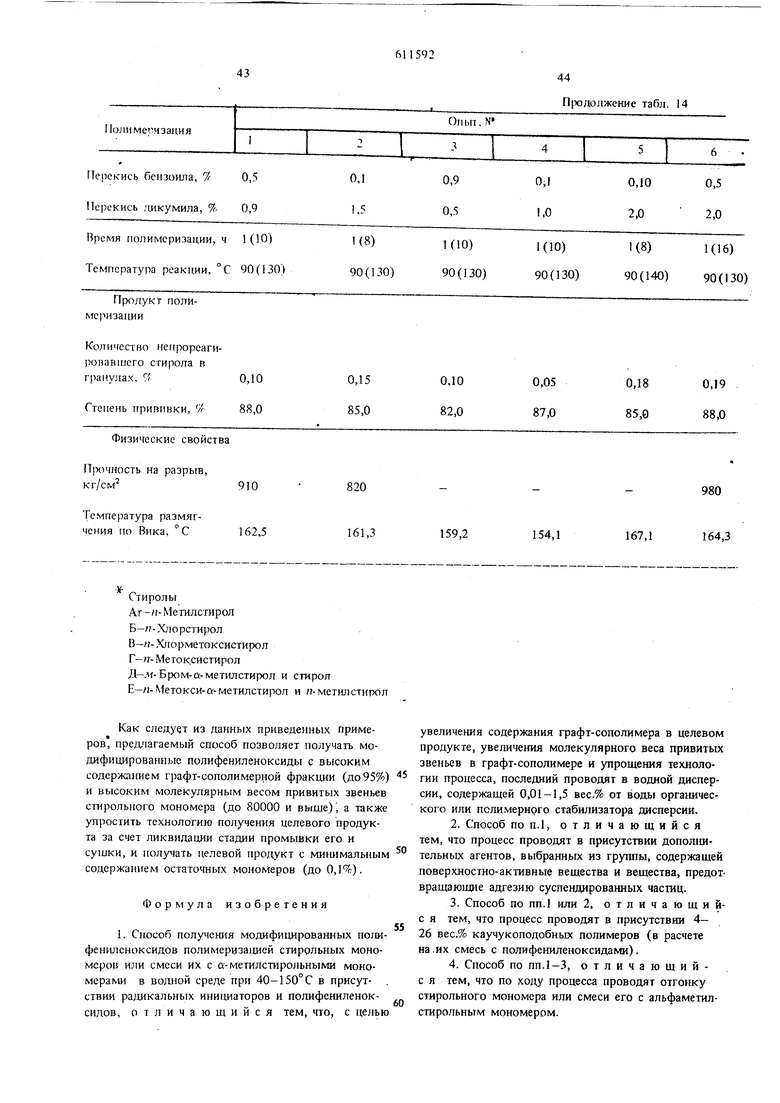

Таблица 14

43

Продукт полимеризации

Количество непрореагиронавшего стирола в

Физические свойства

Пртчность на разрыв,

кг/см

Температура размягчения по Вика, °С

Стиролы

Аг-«-Метилстирол

Б-/ -Хлорстирол

В-«-Хлорметоксистирол

Г-«- Метоксистирол

Д-Л1-Бром-а-метилстирол и стирол

Е-«-Метокси-а-метилстирол и п-метил стирол Как следует из данных приведенных примеров прец-пагаемьт способ позволяет получать модифицированные полифениленоксиды с высоким содержанием графт-сополимерной фракшп (до95%) и высоким молекулярным весом привитых звеньев сгиролыюго мономера (до 80000 и выше), а также упростить технологию получения целевого продукта за счет ликвидации стадии промывки его и сушки, и получать целевой продукт с ми1шмальным содержанием остаточных мономеров (до 0,1). Фop(yлa изобретения 1. Способ получения модифицирова1шых полифенш1еноксидоБ полимеризацией стирольных мономеров или смеси их с а-метилстирольными мономерам в водной среде при 40-150° С в присутствии радикальных инициаторов и полифениленоксидов, отличающийся тем, что, с целью

44 Продолжение табл. 14

980

164,3

167,1

154,1

159,2 увеличения содержания графт-сополимера в целевом продукте, увеличения молекулярного веса привитых звеньев в графт-сополимере и упрощения технологии процесса, последний проводят в водной дисперсии, содержащей 0,01-1,5 вес.% от воды органического или полимерного стабилизатора дисперсии. 2.Способ по П.1, отличающийся тем, что процесс проводят в присутствии допол1Штельных агентов, выбранных из группы, содержащей поверхностно-активные вещества и вещества, предотвращающие адгезию суспендированных частиц. 3.Способ по ПП.1 или 2, отличающийс я тем, что процесс проводят в присутствии 426 вес.% каучукоподобных полимеров (в расчете на .их смесь с полифениленоксидами). 4.Способ по пп.1-3, отличающийс я тем, что по ходу процесса проводят отгонку стирольного мономера или смеси его с альфаметилстирольным мономером.

4546

Приоритет по пунктам:1. Патент США № 3384682. кл. 260-874, 1968.

Источники информации, принятые во внимашк3. Патент СССР по заявке № 1355328/23-5,.

при экспертазе:5 М.кл. С 08 F 238/08, приоритет 1968 (прототип).

Авторы

Даты

1978-06-15—Публикация

1970-11-27—Подача