Изобретение относится к промышленности пластических масс, а именно к получению акрилонитрилбутадиенстирольных (АБС) сополимеров, являющихся конструкционными материалами.

Целью изобретения является упрощение технологии.

Общий способ получения сополимеров АБС включает прививку стирола и акрило- нитрила (АН) на полибутадиеновый каучук в

эмульсии, коагуляцию полученного привитого сополимера в присутствии коагулянта, суспендирование привитого сополимера в водной среде с добавлением стабилизатора суспензии - трикзльцийфосфата (ТКФ) и завершение полимеризации в суспензии; одновременно с введением коагулянта к эмульсии привитого сополимера добавляют форполимер, отдельно полученный сополи- меризацией в массе до конверсии 1.020 мас,%, раствора полибутадменового каучука в стироле и АН.

При одновременном добавлении к эмульсии привитого сополимера коагулянта и форполимера сразу же (со скоростью пе ремешиванмя содержимого реактора, т.е. за 5-10 мин) образуется однородная гидрофобная белая масса, всплывающая над водным слоем. При добавлении стабилизатора суспензии эта масса, представляющая со- бой смесь форполммера с привитым сополимером, быстро диспергируется в водной среде в частицы диаметром , Если форполимер ввести после введения коагулянта, гидрофобная белая масса образует- ся, но значительно медленнее, чем при одновременном введении компонентов. Если форполимер ввести до введения коагулянта, то гидрофобную белую массу можно получить только, при двукратном увеличе- нии количества коагулянта, а полученная масса получается более жесткой, дольше диспергируется в водной среде, менее гид- рофобна и поэтому налипает на стенки.

Для получения привитого сополимера используют, например, полмбутадиеновый каучук в виде готового латекса (марки AL-12) или стиролбутадиеновый каучук с содержанием стирола 10 мае.% также в виде готового латекса (марка AL-10). Привитой сополимер получают обычно сополимериза- цией в эмульсии стирола и АН, взятых в соотношении 70:30 мас.ч., в присутствии латекса каучука.

При получении форполимера мсполь- зуют промышленные марки полибутадиенового каучука, например, литиевой полимеризации, которые содержат 36- 40 мол.% групп 1,4-цис, 45-50 мол.% групп 1,4-транс и 8-12 мол.% 1,2- групп, марок СКД-ЛП и СКД-ЛПР. При полимеризации в массе стирол и акрилонитрил берут в соотношении примерно 75:25 мас.ч.

П р и м е р 1. Синтез привитого каучука эмульсионным способом.

В реактор емкостью 50 л при перемешивании со скоростью 100 об/мин загружают воду, мономеры, латекс каучука, трет-додецилмеркаптан (ТДДМ). Реакционную массу нагревают до 50°С, выдерживают в течение 2 ч при этой температуре. Затем температуру повышают до 65°С, вводят персульфат калия и проводят полимеризацию при данной температуре в течение 6 ч. Рецептура загрузки, мас.ч.:

Стирол и АН в соотношении 70:30, в сумме30 Латекс каучука А-12 70(в пере- (со среднечисленным счете на размером частиц 0,2 мкм, сухой камассовой долей геля бо-учук)

лее 70%, индексом набухания 4 с содержанием эмульгатора калиевой солидиспро- порционированной канифоли 4,2 мас.%) ТДДМ0,24 Персульфат калия1,24 Вода 200 Полученный латекс содержит 40% привитого каучука с размером частиц 0,2- 0,25 мкм, массовой долей геля 86%, степенью набухания геля не более 25%.

Для форполимеризации в массе в реактор емкостью 50 л при перемешивании со скоростью 100 об/м загружают стирол и каучук. Растворение каучука проводят при 50°С в течение 3 ч. По окончании растворения в реактор загружают АН, перекись бензола (ПБ), тринонилфенилфосфат (полигард), диоксилфталат (ДОФ) и первую порцию воды. ТДДМ вводят двумя порциями с интервалом в 1 ч. Процесс проводят при 72°С и останавливают при конверсии 16% введением второй порции холодной воды. Рецептура загрузки, мас.ч.: Стирол73,5

АН24.5

Каучук СКД-ЛПР2,0

ПБ0,05

Полигард0,4

ДОФ2,0

ТДДМ0,2

1-я порция воды10.0

2-я порция воды15.0

Коагуляцию привитого сополимера проводят следующим образом.

В реактор емкостью 100 л при перемешивании (100 об/мин) загружают 100 мас.ч. латекса привитого каучука, полученного нз первой стадии, 100 мас.ч. воды и затем одновременно вводят 1 мас.ч 10%-ного водного раствора хлористого кальция и 80 мас.ч. форполимера, полученного на второй стадии.

Для суспензированной полимеризации в реактор вводят 0,5-1,5 мас.ч. ТКФ и диспергируют реакционнуюю массу при скорости перемешивания 100 об/мин. В реактор загружают 0,55 мас.ч. ПБ, 0,1 мас.ч. трет-бу- тилпербензоат (ТБПБ). Процесс проводят при 78 С в течение 3-4 ч до твердого бисера. Затем температуру поднимают до 130°С и выдерживают при данной температуре в течение 3-4 ч. Температуру снижают до 50°С. В охлажденную пульпу вводят соляную кислоту до рН 3 для разрушения ТКФ. Полученный бисер промывают, отфильтровывают и сушат при 70°С. Продукт гранулируют в червячном экструдере. Основные физико-механические свойства полученных сополимеров,

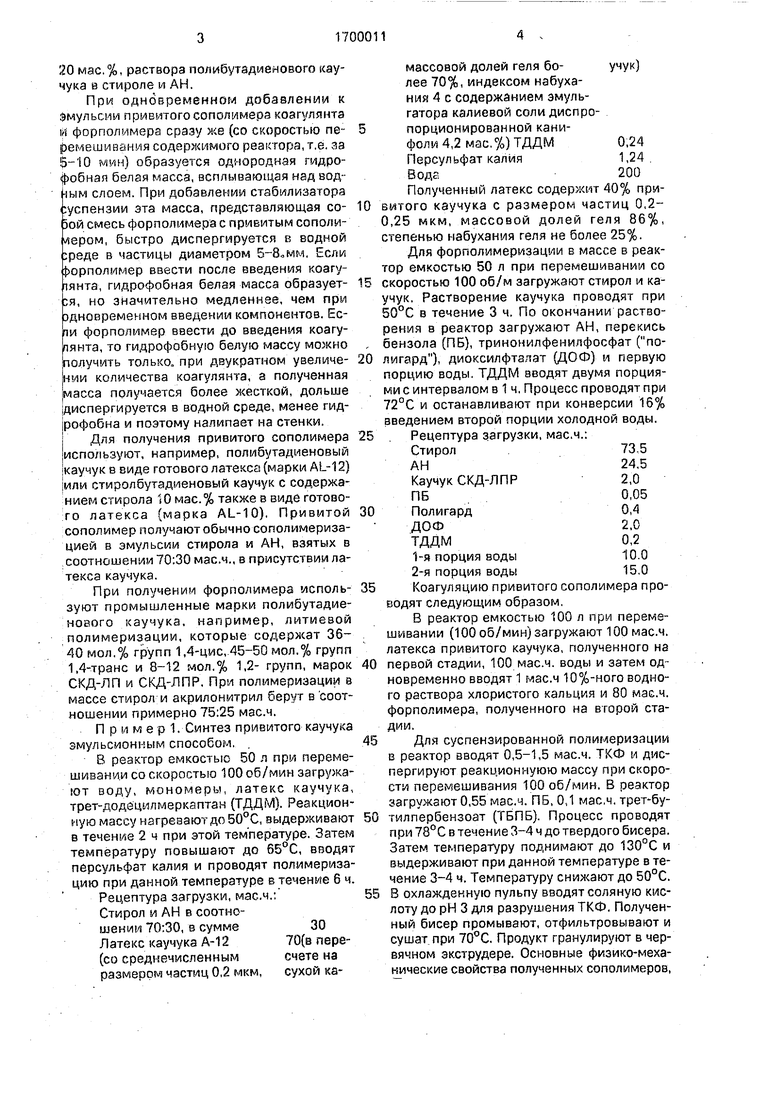

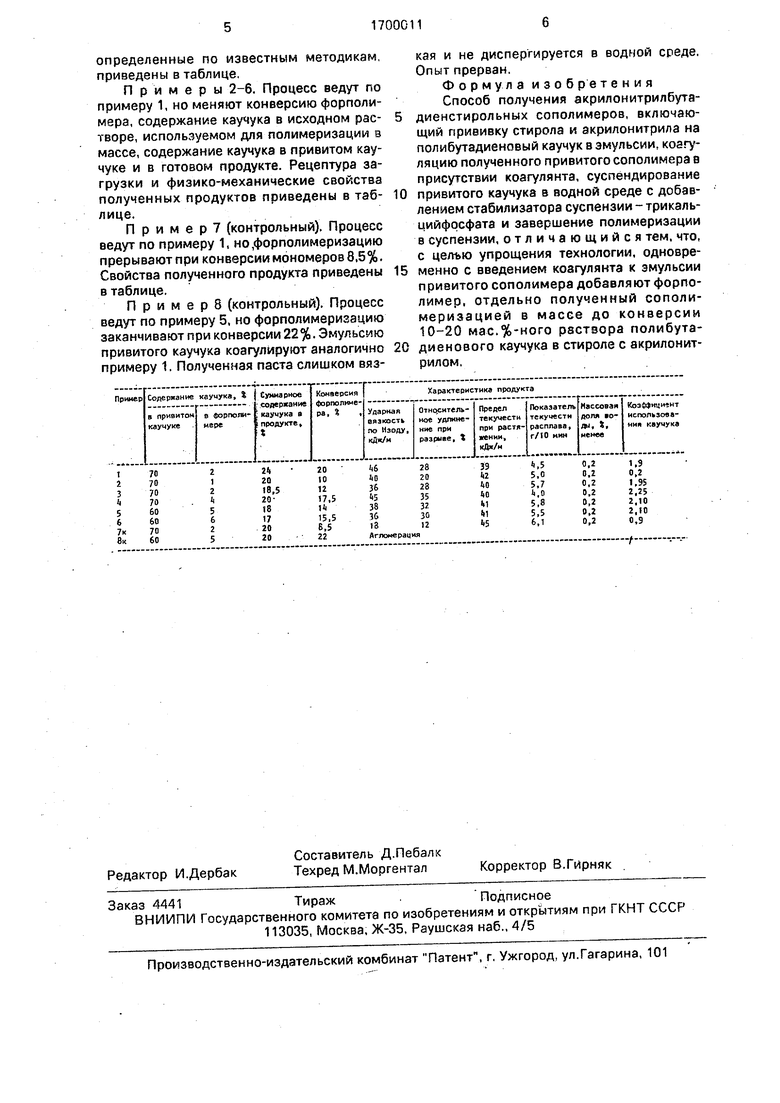

определенные по известным методикам, приведены в таблице.

Примеры 2-6. Процесс ведут по примеру 1, но меняют конверсию форполи- мера, содержание каучука в исходном рас- творе, используемом для полимеризации в массе, содержание каучука в привитом каучуке и в готовом продукте. Рецептура загрузки и физико-механические свойства полученных продуктов приведены в таб- лице.

Пример (контрольный). Процесс ведут по примеру 1, но,форполимеризацию прерывают при конверсии мономеров 8,5%. Свойства полученного продукта приведены в таблице.

Примерб (контрольный). Процесс ведут по примеру 5, но форполимеризацию заканчивают при конверсии 22%. Эмульсию привитого каучука коагулируют аналогично примеру 1. Полученная паста слишком вязкая и не диспергируется в водной среде. Опыт прерван.

Формула изобретения Способ получения акрмлонитрилбута- диенстирольных сополимеров, включающий прививку стирола и акрилонитрила на полибутадиеновый каучук в эмульсии, коагуляцию полученного привитого сополимера в присутствии коагулянта, суспендирование привитого каучука в водной среде с добавлением стабилизатора суспензии - трикаль- цийфосфата и завершение полимеризации в суспензии, отличающийся тем, что, с целью упрощения технологии, одновременно с введением коагулянта к эмульсии привитого сополимера добавляют форпо- лимер, отдельно полученный сополи- меризацией в массе до конверсии 10-20 мас.%-ного раствора полибутадиенового каучука в стироле с акрилонит- рилом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU312423A1 |

| Способ получения ударопрочных сополимеров | 1982 |

|

SU1014839A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1980 |

|

SU860474A1 |

| Способ получения прозрачного привитого ударопрочного сополимера | 1975 |

|

SU615093A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1986 |

|

SU1438196A1 |

| Способ получения прозрачного ударопрочного сополимера | 1981 |

|

SU1002304A1 |

| Способ получения ударопрочных привитых сополимеров | 1978 |

|

SU745908A1 |

| АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2164232C2 |

Изобретение относится к получению ак- рилонитрилбутадиенстирольных сополимекл кл кл кл ров (АБС), являющихся конструкционными материалами. Цель изобретения - упрощение технологии. Изобретение позволяет получить АБС-сополимеры с ударной вязкостью по Изоду 36-46 кДж/м , относительным удлинением при разрыве 28-35%, пределом текучести при растяжении 39- 42 кДж/м, без вспенивания или агломерации полимеризуемой реакционной смеси. Способ включает прививку стирола (С) и ак- рилонитрила (АН), С:АН 70:30 мае.ч., к полибутадиеновому каучуку в эмульсии при суммарном содержании смеси С-АН 30 мае.ч, и каучука 70 мае.ч., в присутствии коагулянта - хлористого кальция (1 мас.ч.); суспенди- рование привитого сополимера в воде с добавлением стабилизатора суспензии - трикальцийфосфата (0,5-1,5 мас.ч.) и завершение полимеризации в суспензии. Одновременно с введением коагулянта к эмульсии привитого сополимера добавляют форполимер, отдельно полученный сополи- меризацией в массе до конверсии 10-20 мас.% раствора полибутадиенового каучука в стироле и АН при содержании каучука в форполимере 2-6 мас.% и соотношении С:АН примерно 75:25 мае,ч. 1 табл. Чшз . XI о о о

| Состояние и тенденции развития производства многокомпонентных ударопрочных сополимеров стирола./Обзорная информация - М.: НИИТЭХИМ, 1982, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США Ne 4151128, 260-17А,1979 | |||

| Патент США № 4205019, 525-243, 1980 | |||

| Патент Великобритании № 1476703, СЭР, 1977 | |||

| Патент СШ AN 4141932, 260-880Р, 1979. | |||

Авторы

Даты

1991-12-23—Публикация

1989-12-22—Подача