1

Изобретение касается переработки полимерных материалов.

Известна установка для непрерывного изготовления профильных блоков из термопласта, содержащая пластикатор, охлаждаемую форму с заливочным поршнем и гидроцилиндрамн его перемещения и тормозные колодки с гидроцилиндрами поджатия их к блоку.

Такая установка применима только при небольших скоростях литья и для некоторых термопластов.

Цель изобретения - повышение производительности установки и качества блоков.

Это достигается тем, что установка снабжена смонтированной на колонках, соединенных с заливочным поршнем, «ареткой с приводом ее возвратно-поступательного перемещения, на которой установлены тормозные колодки с гидроцилиндром их поджатия и гидроцилиндры перемещения заливочного поршня, штоки которых жестко соединены с колонками.

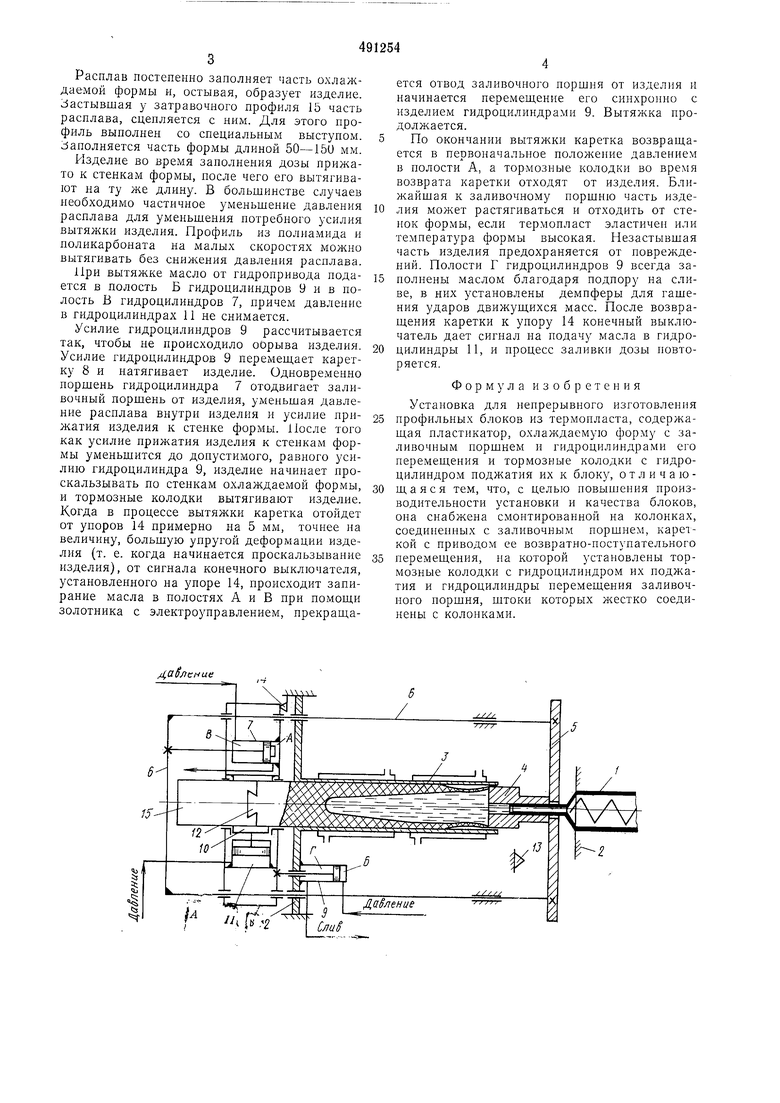

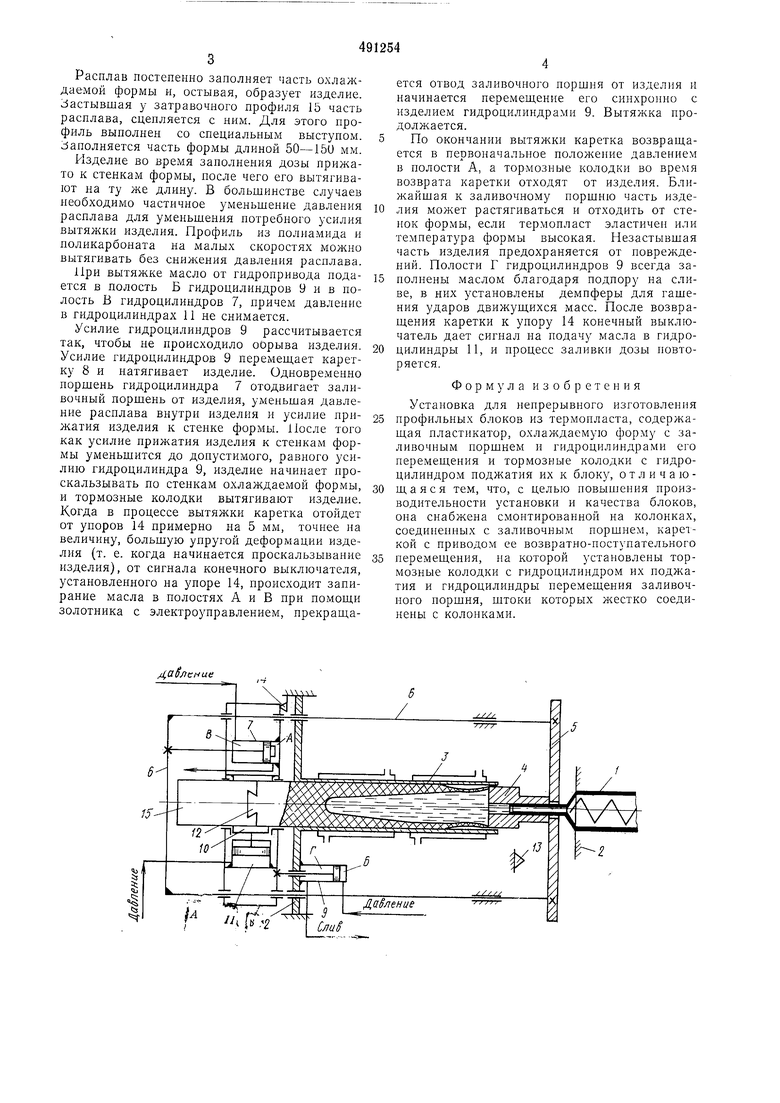

На чертеже изображена предлагаемая установка.

Установка содержит пластикатор 1, установленную на станине 2 охлаждаемую форму 3, заливочный поршень 4, который укреплен на траверсе 5, соединенной с колонками 6. Для перемещения поршня 4 служат гидроцилиндры 7 (условно показан один), штоки которых жестко соединены с колонками 6. На последних смонтирована каретка 8 с гидроцилиндрами 9 (условно иоказан один) ее возвратно-поступательного перемещения. На каретке устаиовлены тормозные колодки 10 с гидроцилиндрами 11 (условно показан один) их поджатия к блоку 12. На станине установлены также упоры 13 и 14 с конечными выключателями.

При пуске устаиовки используется затравочный профиль 15, который перед началом работы вводят в форму 3.

Установка работает следующим образом. Перед формованием каретка и траверса

устанавливаются в положение, при котором они касаются соответственно упоров 14 и 13. При этом заливочный поршень вводится в охлаждаемую форму. С противоположной стороны от поршня в форме устанавливают затравочный профиль 15, который удерживается тормозными колодками 10. Каретка н траверса удерживаются в начальном положении давлением в гидроцилиндрах 7.

Расплав под давлением подается из пластикатора 1 в охлаледаемую форму через заливочный поршень и, преодолевая усилие гидроцилиндров 7, выдвигает поршень из формы, заполняя ее. Давление расплава можно регулировать путем изменения давления

масла в полостях А гидроцилиидров 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Установка для контактной стыковой сварки концов движущихся металлических полос | 1990 |

|

SU1824271A1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| Станок для чистовой обработки профилей зубьев цилиндрических зубчатых колес | 1981 |

|

SU1223831A3 |

| Машина для формования стельки и прикрепления ее к следу колодки | 1982 |

|

SU1321359A3 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1537557A1 |

| Установка для автоматической наплавки | 1973 |

|

SU524635A1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| Податчик бурильных труб | 1982 |

|

SU1035185A1 |

Авторы

Даты

1978-06-30—Публикация

1974-02-21—Подача