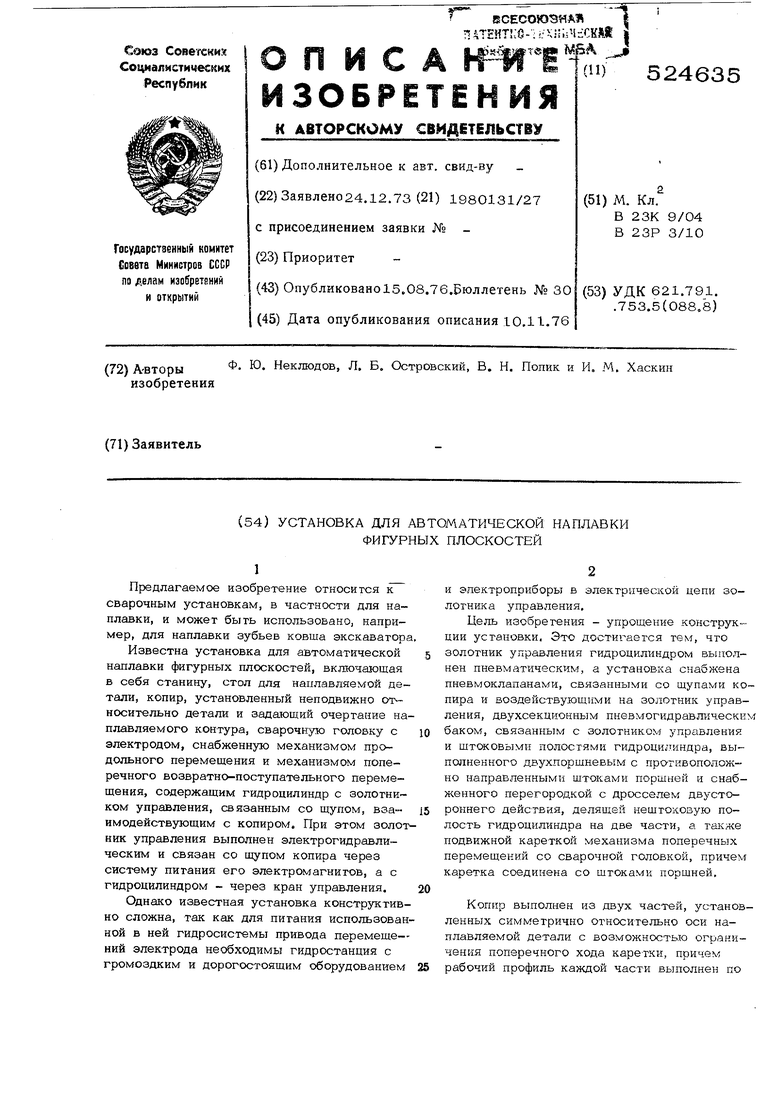

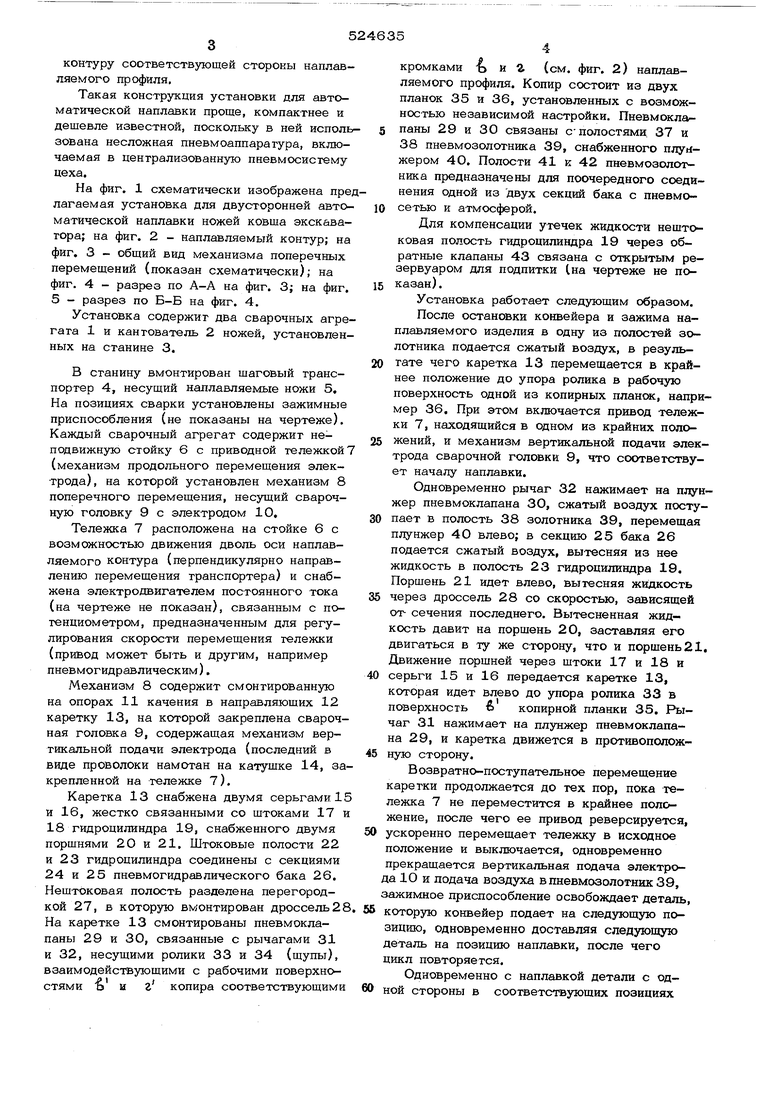

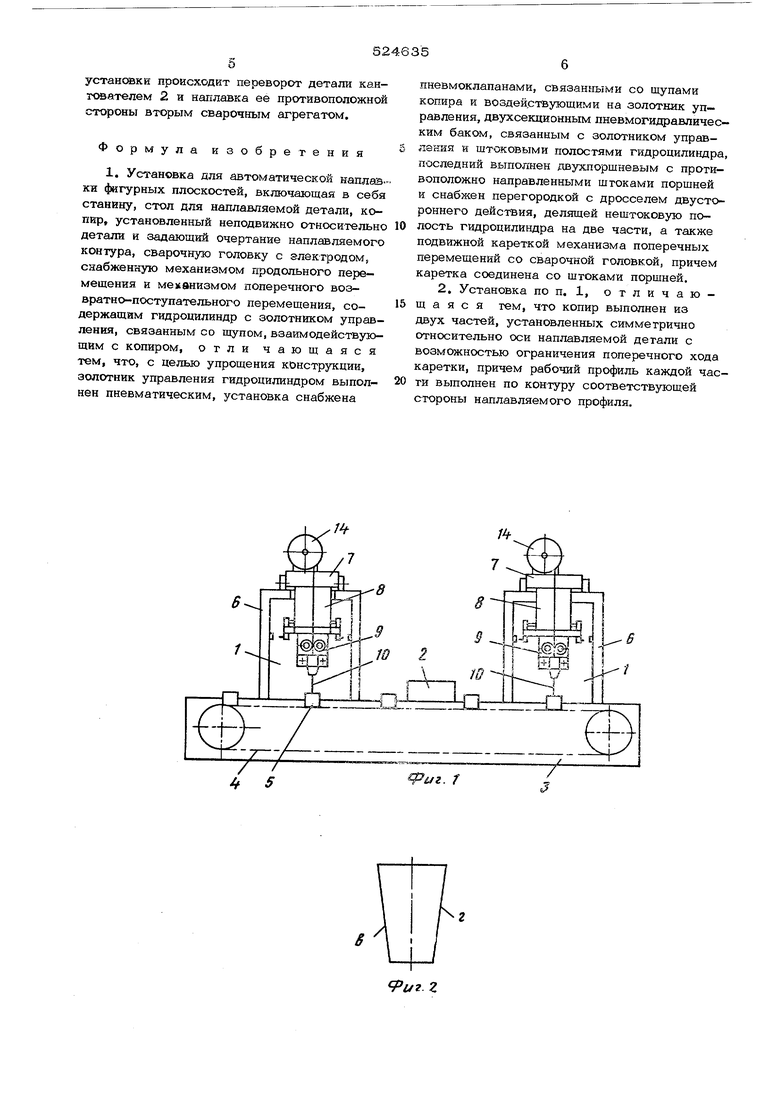

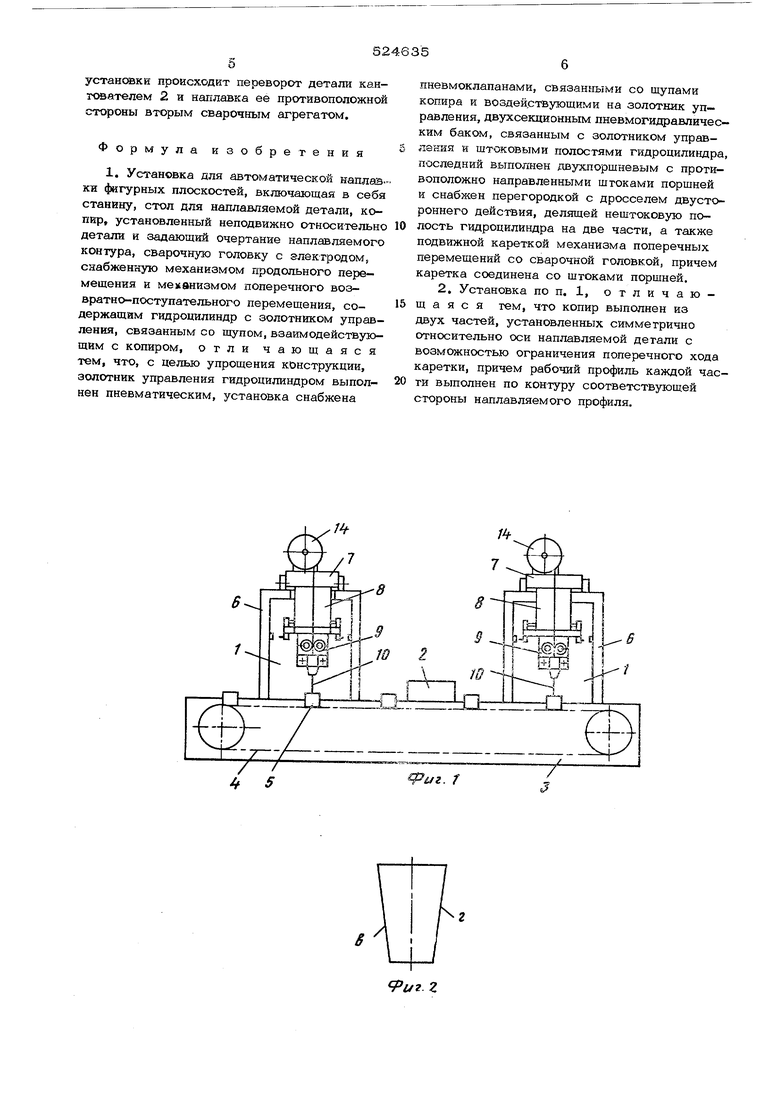

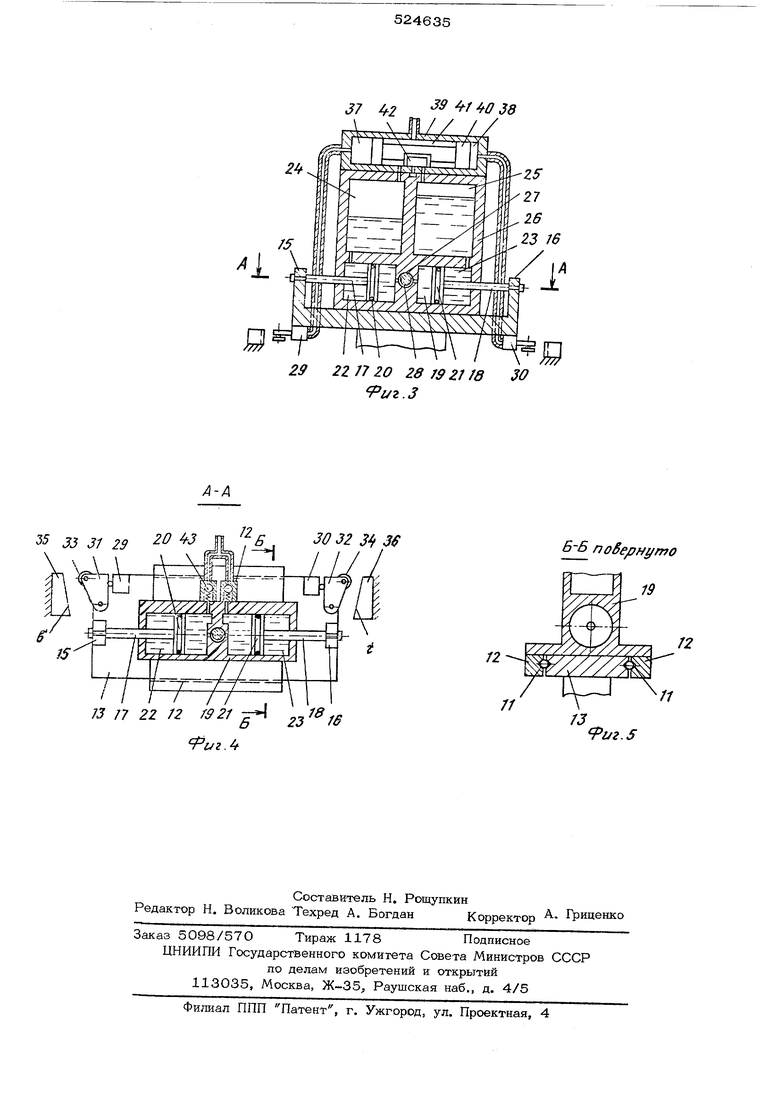

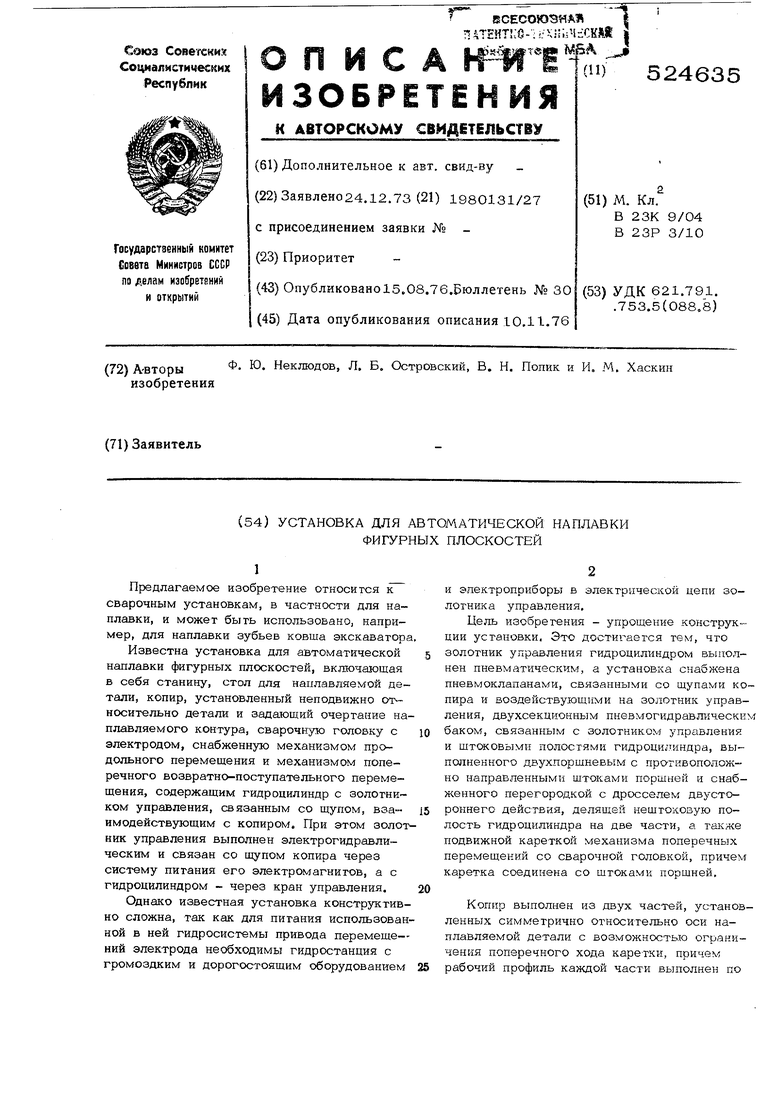

контуру соответствующей сторокы наплавляемого профиля. Такая конструкция установки для автоматической наплавки проще, компактнее и дешевле известной, поскольку в ней исполь зована несложная пневмоаппаратура, включаемая в централизованную пневмосистему цеха. На фиг. 1 схематически изображена пре лагаемая установка для двусторонней автоматической наплавки ножей ковща экскаватора; на фиг. 2 - наплавляемый контур; на фиг. 3 - общий вид механизма поперечных перемещений (показан схематически), на фиг. 4 - разрез по А-А на фиг. 3; на фиг. 5 - разрез по Б-Б на фиг. 4. Установка содержит два сварочных агре гата 1 и кантователь 2 ножей, установленных на станине 3. В станину вмонтирован щаговый транспортер 4, несущий наплавляемые ножи 5, На позициях сварки установлены зажимные приспособления (не показаны на чертеже). Каждый сварочный агрегат содержит неподвижную стойку 6 с приводной тележкой 7 (механизм продольного перемещения электрода), на которой установлен механизм 8 поперечного перемещения, несущий сварочную головку 9 с электродом 10, Тележка 7 расположена на стойке 6 с возможностью движения дволь оси наплавляемого контура (перпендикулярно направлению перемещения транспортера) и снабжена электродвигателем постоянного тока (на чертеже не показан), связанным с потенциометром, предназначенным для регулирования скорости перемещения тележки (привод может быть и другим, например пневмогидравлическим). Механизм 8 содержит смонтированную на опорах 11 качения в направляющих 12 каретку 13, на которой закреплена сварочная головка 9, содержащая механизм вертикальной подачи электрода (последний в виде проволоки намотан на катушке 14, за крепленной на тележке 7). Каретка 13 снабжена двумя серьгами 15 и 16, жестко связанными со щтоками 17 и 18 гидроцилиндра 19, снабженного двумя порщнями 20 и 21. Штоковые полости 22 и 23 гидроцилиндра соединены с секциями 24 к 25 пневмогидравлического бака 26. Нещтоковая полость разделена перегородкой 27, в которую вмонтирован дроссель 28 На каретке 13 смонтированы пневмоклапаны 29 и 30, связанные с рычагами 31 и 32, несущими ролики 33 и 34 (щупы), взаимодействующими с рабочими поверхнос-тями о и г копира соответствующими кромками ъ и 2. (см. фиг. 2) наплавляемого профиля. Копир состоит из двух планок 35 и 36, установленных с возможностью независимой настройки. Пневмоклврпаны 29 и 30 связаны с-полостями. 37 и 38 пневмозолотника 39, снабженного плунжером 40. Полости 41 к 42 пневмозологника предназначены для поочередного соединения одной из двух секций бака с пневмосетью и атмосферой. Для компенсации утечек жидкости нештоковая полость гидроцилиндра 19 через обратные клапаны 43 связана с открытым резервуаром для подпитки (на чертеже не показан). Установка работает следующим образом. После остановки конвейера и зажима наплавляемого изделия в одну из полостей золотника подается сжатый воздух, в резуль- тате чего каретка 13 перемещается в крайнее положение до упора ролика в рабочую поверхность одной из копирных планок, например 36. При этом включается привод -тележки 7, находящийся в одном из крайних положений, и механизм вертикальной подачи электрода сварочной головки 9, что соответствует началу наплавки. Одновременно рычаг 32 нажимает на плунжер пневмоклапана 30, сжатый воздух поступает в полость 38 золотника 39, перемещая плунжер 40 влево; в секцию 25 бака 26 подается сжатый воздух, вы-тесняя из нее жидкость в полость 23 гидроцилиндра 19. Порщень 21 идет влево, вытесняя жидкость через дроссель 28 со скоростью, зависящей от сечения последнего. Вытесненная жидкость давит на поршень 20, заставляя его двигаться в ту же Сторону, что и поршень 21, Движение поршней через штоки 17 и 18 и серьги 15 и 16 передается каретке 13, которая идет влево до упора ролика 33 в поверхность в копирной планки 35. Рычаг 31 нажимает на плунжер пневмоклапана 29, и каретка движется в противоположную сторону. Возвратно-поступательное перемещение каретки продолжается до тех пор, пока тележка 7 не переместится в крайнее положение, после чего ее привод реверсируется, ускоренно перемещает -тележку в исходное положение и выключается, одновременно прекращается вер-тикальная подача электроа 10 и подача воздуха в пневмозолотник 39, ажимное приспособление освобождает деталь. которую конвейер подает на следующую позицию, одновременно доставляя следующую деталь на позицию наплавки, после чего цикл повторяется. Одновременно с наплавкой детали с одной с-тороны в соотве-тотвующих позициях

установки происходит переворот детали кангователем 2 и наплавка ее противоположной стороны вторым сварочным агрегатом.

Формула изобретения

1. Установка для автоматической наплаз.ки фигурных плоскостей, включающая в себя станину, стол для наплавляемой детали, копир, установленный неподвижно относительно детали и задающий очертание наплавляемого контура, сварочную головку с электродом, снабженную механизмом продольного перемещения и механизмом поперечного возвратно-поступательного перемещения, содержащим гидроцилиндр с золотником управления, связанным со щупом, взаимодействующим с копиром, отли чающаяся тем, что, с целью упрощения конструкции, золотник управления гидродилиндром выполнен пневматическим, установка снабжена

пневмоклапанами, связанными со щупами копира и воздействующими на золотник управления, двухсекционным пневмогидравлическим баком, связанным с золотником управленйя и щтоковыми полостями гидроцилиндра, последний выполнен двухпорщневым с противоположно направленными штоками поршней и снабжен перегородкой с дросселем двустороннего действия, делящей нештоковую полость гидроцилиндра на две части, а также подвижной кареткой механизма поперечных перемещений со сварочной головкой, причем каретка соединена со штоками поршней. 2. Установка по п. 1, отличающ а я с я тем, что копир выполнен из двух частей, установленных симметрично относительно оси наплавляемой детали с возможностью ограничения поперечного хода каретки, причем рабочий профиль каждой части выполнен по кон-туру соответствующей стороны наплавляемого профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1973 |

|

SU372046A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ФИГУРНЫХ ПЛОСКОСТЕЙ | 1999 |

|

RU2175024C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЛИНОВИДНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2347846C2 |

| Пневмогидравлическое устройство защиты инстумента для глубокого сверления | 1973 |

|

SU467793A1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ АДАПТИВНЫМ ПНЕВМОГИДРАВЛИЧЕСКИМ РОБОТОМ | 2008 |

|

RU2463156C9 |

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ РОБОТ | 2002 |

|

RU2224637C1 |

| Копировально-сварочный автомат | 1985 |

|

SU1303343A1 |

| Устройство для автоматической ориентации рабочего инструмента по краю материала | 1972 |

|

SU476869A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ НА КЛЕПАЛЬНОМ И СВАРОЧНОМ ОБОРУДОВАНИИ | 1991 |

|

RU2027574C1 |

| Устройство для шаговой подачи | 1986 |

|

SU1395440A1 |

6

:г:ЬЬгг Ъг

/

J

22/720 28r92J/8 30

30 32 3 3$

33 31 29 °

.V,

I 13 /7 22 J2 Г321

L

fuz.f

37 2 0 38

// 1/г.З

поёерн1/то

/

11

/J

l/2.S

Авторы

Даты

1976-08-15—Публикация

1973-12-24—Подача