В предлагаемом строгальном шпалорезном станке, имеющем целью механизировать трудоемкий процесс ручной обработки шпал, рабочие ножи, согласно изобретению, сделаны новоротными ка патроне в соответствии с формой профиля обрабатываемой шпалы, что дает возможность обработки на станке шпал различных профилей. Перестановка ножей осуществляется при помощи отдельного приспособления, обрабатываемая шпала располагается в коретке и может быть при помощи соответствующих механизмов перевернута и установлена в требуемом положении.

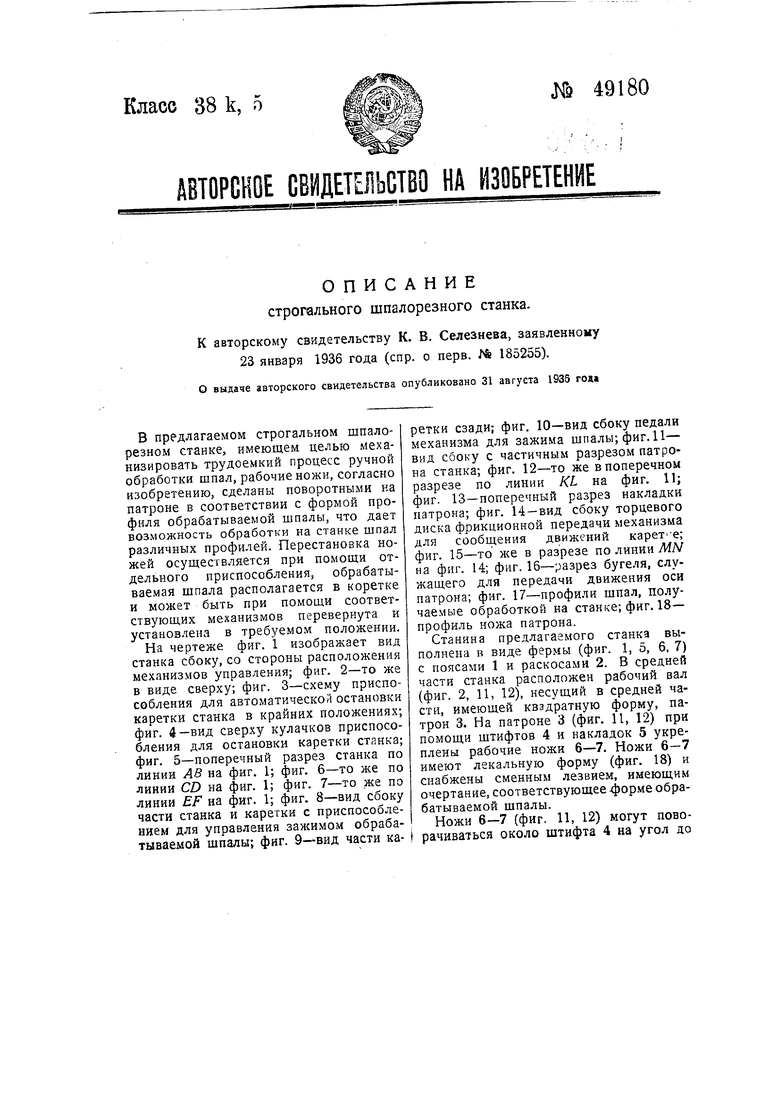

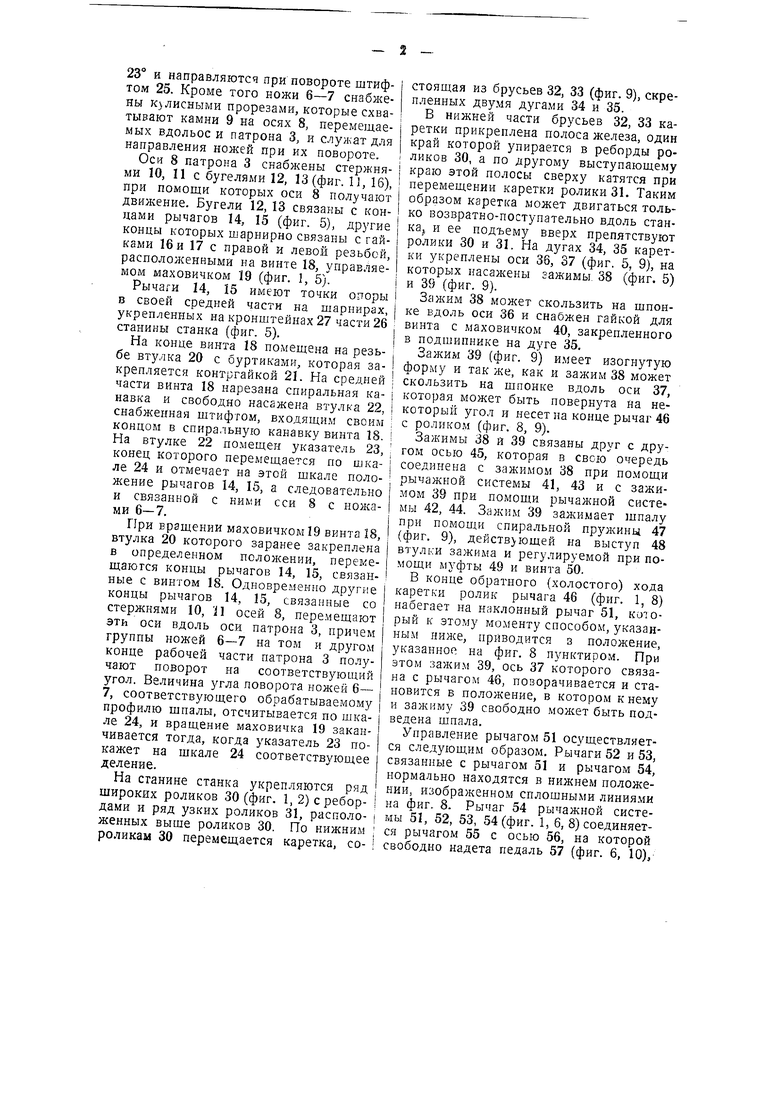

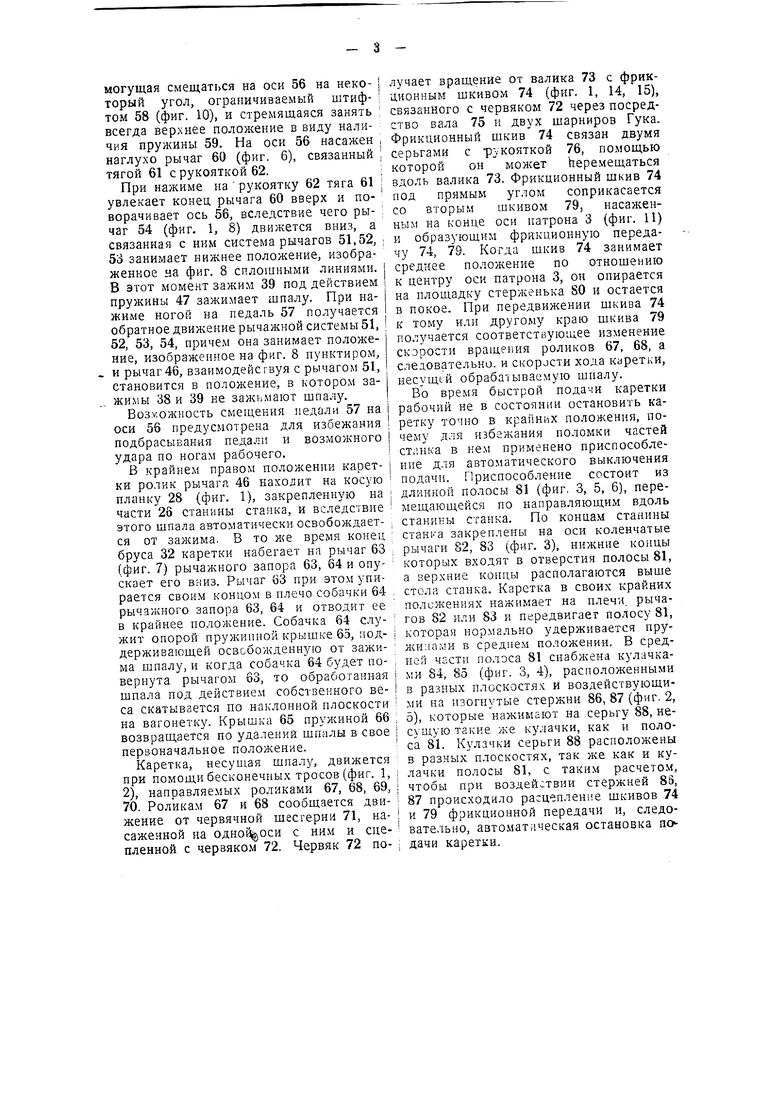

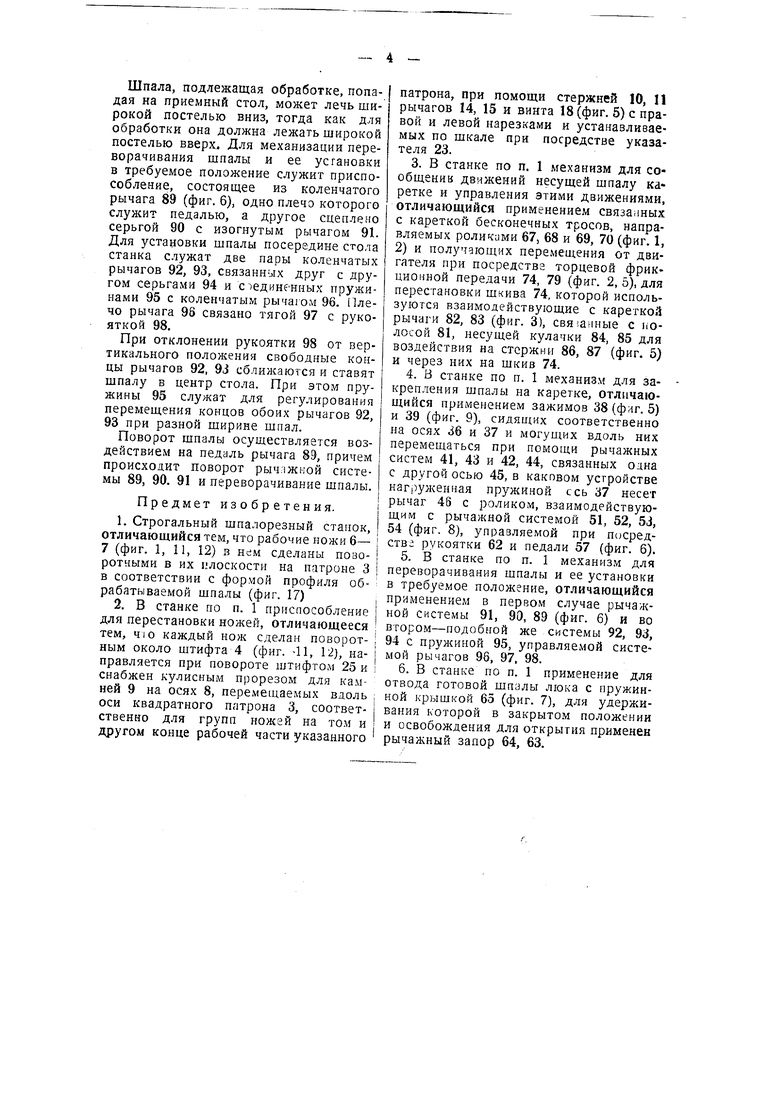

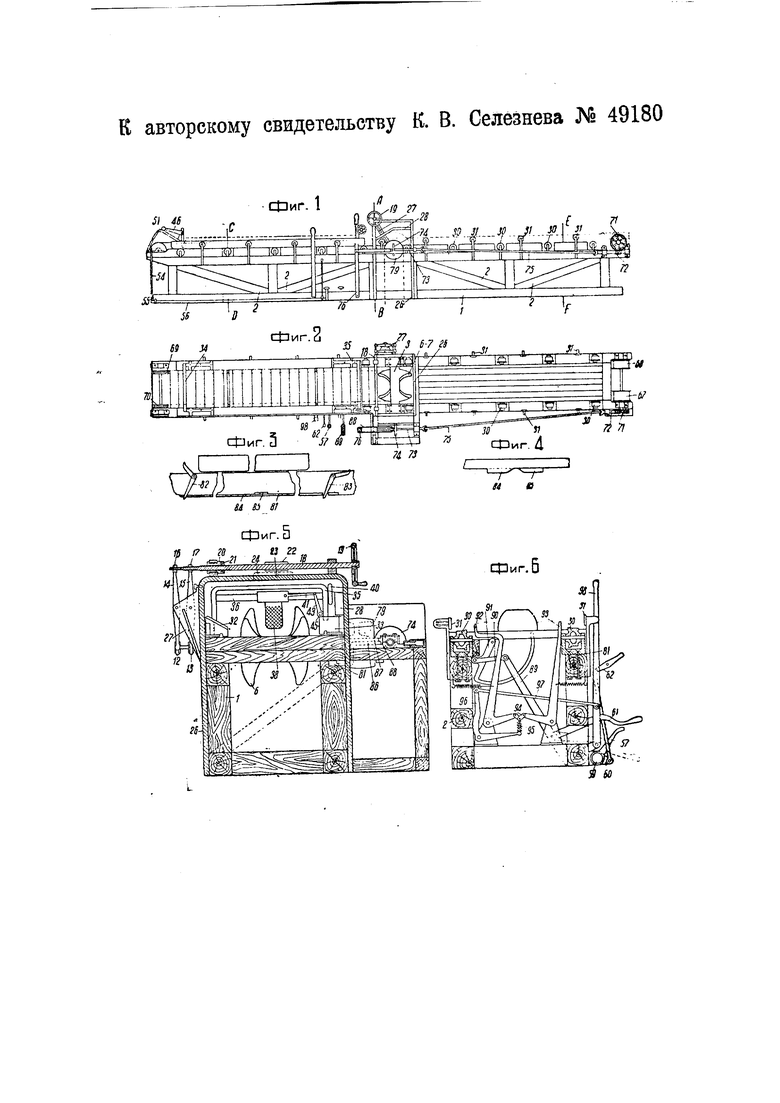

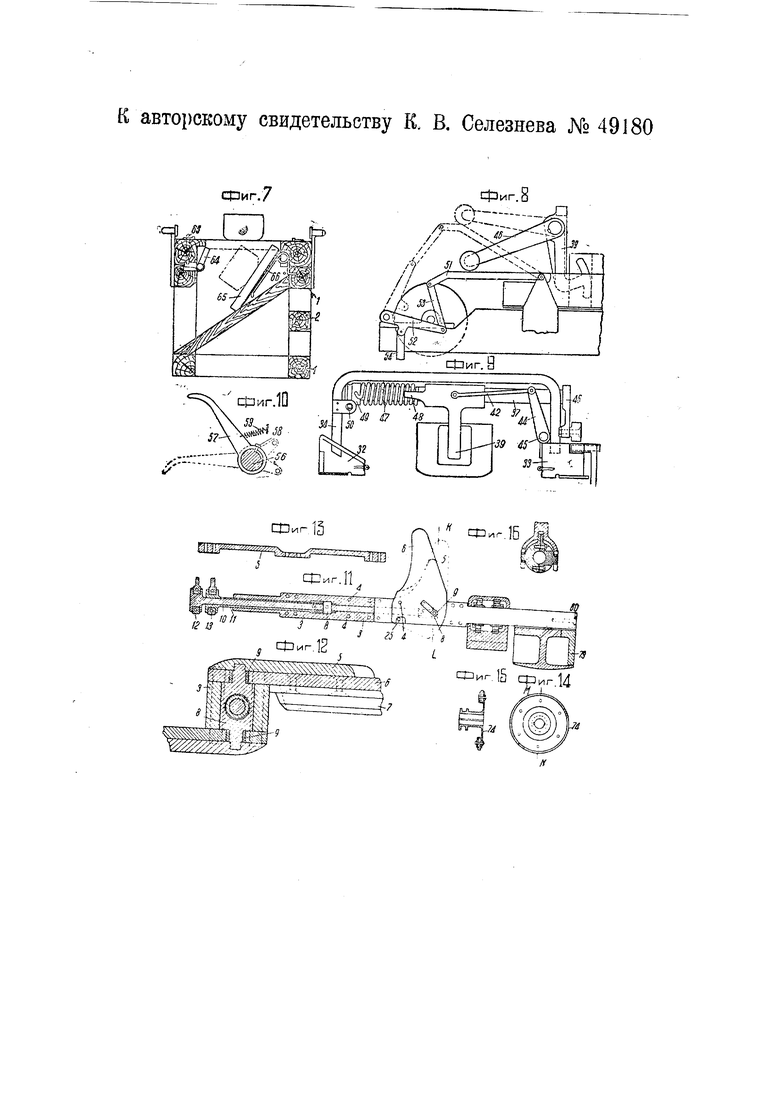

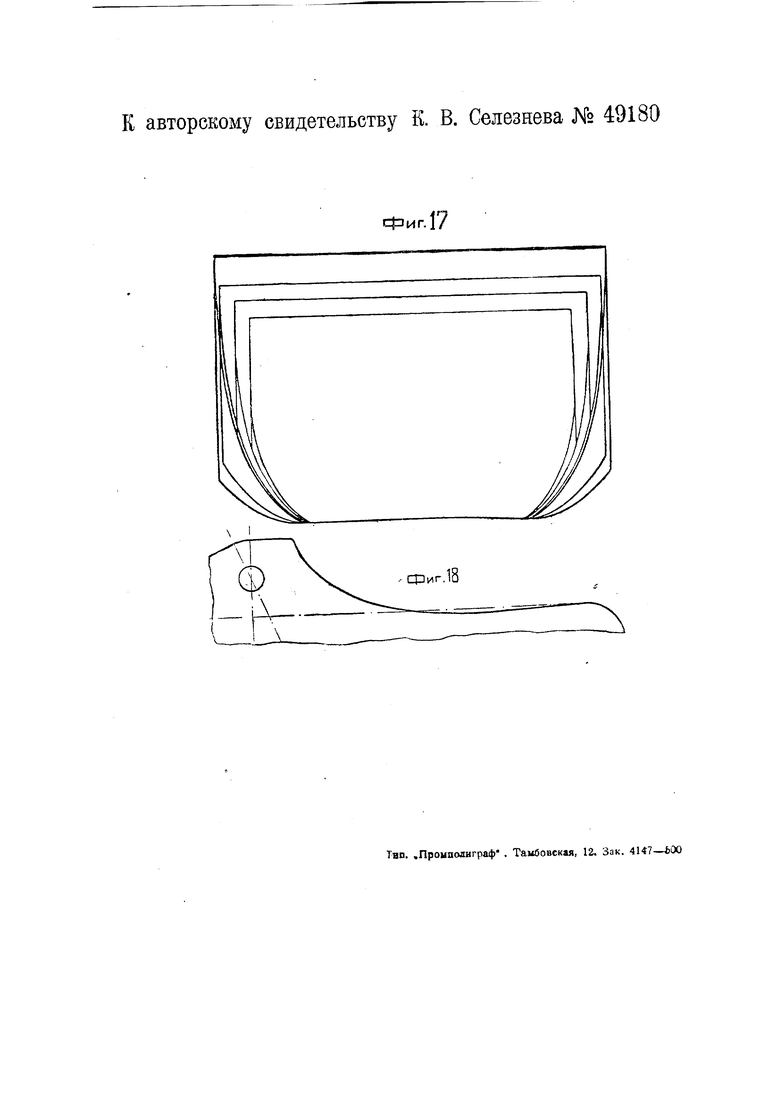

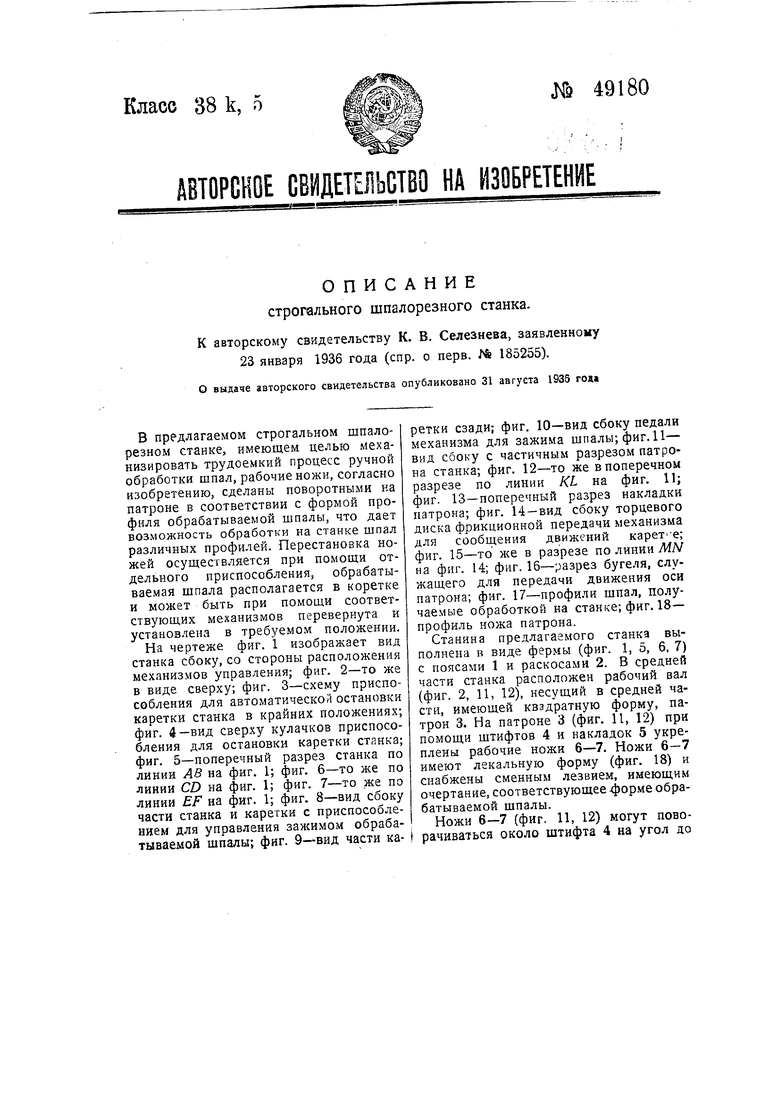

На чертеже фиг. 1 изображает вид станка сбоку, со стороны расположения механизмов управления; фиг. 2-то же в виде сверху; фиг. 3-схему приспособления для автоматической остановки каретки станка в крайних положениях; фиг. 4-вид сверху кулачков приспособления для остановки каретки станка; фиг. 5-поперечный разрез станка по линии АВ на фиг. 1; фиг. 6-то же по линии CD на фиг. 1; фиг. 7-то же по линии EF на фиг. 1; фиг. 8-вид сбоку части станка и каретки с приспособлением для управления зажимом обрабатываемой шпалы; фиг. 9-вид части каретки сзади; фиг. 10-вид сбоку педали механизма для зажима шпалы; фиг. 11- вид сбоку с частичным разрезом патрона станка; фиг. 12-то же в поперечном разрезе по линии KL на фиг. И; фиг. 13-поперечный разрез накладки патрона; фиг. 14-вид сбоку торцевого диска фрикционной передачи механизма для сообщения движений карет-е; фиг. 15-то лее в разрезе по линии ЖЛ/ на фиг. 14; фиг. 16-разрез бугеля, служащего для передачи движения оси патрона; фиг. 17-профили шпал, получаемые обработкой на станке; фиг. 18- профиль ножа патрона.

Станина предлагаемого станка выполнена в виде фермы (фиг. 1, 5, 6, 7) с поясами 1 и раскосами 2. В средней части станка расположен рабочий вал (фиг. 2, 11, 12), несущий в средней части, имеющей квадратную форму, патрон 3. На патроне 3 (фиг. 11, 12) при помощи щтифтов 4 и накладок 5 укреплены рабочие ножи 6-7. Ножи 6-7 имеют лекальную форму (фиг. 18) и снабжены сменным лезвием, имеющим очертание, соответствующее форме обрабатываемой шпалы.

Ножи 6-7 (фиг. 11, 12) могут поворачиваться около штифта 4 на угол до

23° и направляются при повороте штифтом 25. Кроме того ножи 6-7 снабжены к лисными прорезами, которые схватывают камни 9 на осях 8, перемещаемых вдольос и патрона 3, и служат для направления ножей при их повороте.

Оси 8 патрона 3 снабжены стержнями 10, 11 с бугелями 12, 13 (фиг. II, 16), | при помощи которых оси 8 получают движение. Бугели 12, 13 связаны с концами рычагов 14, 15 (фиг. 5), другие концы которых шарнирно связаны с гайками 16 и 17 с правой и левой резьбой, расположенными на винте 18, управляемом маховичком 19 (фиг. I, 5).j

Рычаги 14, 15 имеют точки опоры в своей средней части на шарнирах, укреп.1енных на кронштейнах 27 части 26 станины станка (фиг. 5).

На конце винта 18 помещена на резьбе втулка 20 с буртиками, которая за- j крепляется контргайкой 21. На средней I части винта 18 нарезана спиральная ка- j навка и свободно насажена втулка 22, I снабженная щтифтом, входящим своим I концом в спиральную канавку винта 18. I На втулке 22 помещен указатель 23, I конец которого перемещается по шка- j ле 24 и отмечает на этой шкале поло- ; жение рычагов 14, 15, а следовательно j и связанной с ними оси 8 с ножами 6-7.

При вращении маховичком 19 винта 18, втулка 20 которого заранее закреплена в определенном положении, перемещаются концы рычагов 14, 15, связанные с винтом 18. Одновре.менно другие концы рычагов 14, 15, связанные со стержнями 10, Л осей 8, перемещают эти оси вдоль оси патрона 3, причем группы ножей 6-7 на том и другом конце рабочей части патрона 3 получают поворот на соответствующий УГОЛ. Величина угла поворота ножей 6- 7, соответствующего обрабатываеморлу профилю щпалы, отсчитывается по шкале 24, и вращение маховичка 19 заканчивается тогда, когда указатель 23 покажет на шкале 24 соответствуюндее деление.

На станине станка укрепляются ряд широких роликов 30 (фиг. 1, 2) с ребордами и ряд узких роликов 31, расположенных выще роликов 30. По нижним ; роликам 30 перемещается каретка, со- I

стоящая из брусьев 32, 33 (фиг. 9), скрепленных двумя дугами 34 и 35.

В нижней части брусьев 32, 33 каретки прикреплена полоса железа, один край которой упирается в реборды роликов 30, а по другому выступающему краю этой полосы сверху катятся при перемещении каретки ролики 31, Таким образом карегка может двигаться только возвратно-поступательно вдоль станка, и ее подъему вверх препятствуют ролики 30 и 31. На дугах 34, 35 каретки укреплены оси 36, 37 (фиг. 5, 9), на которых насажены зажимы. 38 (фиг. 5) и 39 (фиг. 9).

Зажим 38 может скользить на щпонке вдоль оси 36 и снабжен гайкой для винта с маховичком 40, закрепленного в подшипнике на дуге 35,

Зажим 39 (фиг. 9) имеет изогнутую форму и так же, как и зажим 38 может скользить на щпонке вдоль оси 37, которая может быть новернута на некоторый угол и несет на конце рычаг 46 с роликом (фиг. 8, 9).

Зажимы 38 и 39 связаны друг с другом осью 45, которая в свою очередь соединена с зажимом 38 при по.мощи рычажной системы 41, 43 и с зажимом 39 при помощи рычажной системы 42, 44. Зажим 39 зажимает шпалу при помощи спиральной пружины 47 (фиг. 9), действующей на выступ 48 втулки зажима и регулируемой при помощи муфты 49 и винта 50.

В конце обратного (холостого) хода каретки ролик рычага 46 (фиг. 1, 8) набегает на наклонный рычаг 51, который к этому моменту способом, указанным ниже, приводится з положение, указанное на фиг. 8 пз-нктиром. При этом зажим 39, ось 37 которого связана с рычагом 46, поворачивается и становится в положение, в котором к нему и зажиму 39 свободно может быть подведена щпала.

Управление рычагом 51 осуществляется следующ.им образом. Рычаги 52 и 53, связанные с рычагом 51 и рычагом 54, нормально находятся в нижнем положении, изображенном сплошными линиями на фиг. 8. Рычаг 54 рычажной системы 51, 52, 53, 54 (фиг. 1, 6, 8) соединяется рычагом 55 с осью 56, на которой свободно надета педаль 57 (фиг. 6, 10),

могущая смещаться на оси 56 на некоторый угол, ограничиваемый штифтом 58 (фиг. 10), и стремящаяся занять всегда верхнее положение в виду наличия пружины 59. На оси 56 насажен наглухо рычаг 60 (фиг. 6), связанный тягой 61 с рукояткой 62.

При нажиме на рукоятку 62 тяга 61 увлекает конец рычага 60 вверх и поворачивает ось 56, вследствие чего рычаг 54 (фиг. 1, 8) двин ;ется вниз, а связанная с ним система рычагов 51,52, 53 занимает нижнее положение, изображенное на фиг. 8 сплошными линиями. В этот момент зажим 39 под действием пружины 47 зажимает шпалу. При пажиме ногой на педаль 57 получается обратное движение рычажной системы 51, 52, 53, 54, причем она занимает положение, изображенное на фиг. 8 пунктиром, и рычаг46, взаимодействуя с рычагом 51, становится в положение, в котором зажимы 38 и 39 не зажьмают шпалу.

Возможность смещения педали 57 на оси 56 предусмотрена для избежания подбрасывания педали и возможного удара по ногам рабочего,

В крайнем правом положении каретки ролик рычага 46 находит на косую планку 28 (фиг. 1), закрепленную на части 26 станины станка, и вследствие этого шпала автоматически освобождается от зажима. В то же время конец бруса 32 каретки набегает на рычаг 63 (фиг. 7) рычан ного запора 63, 64 и опускает его вниз. Рычаг 63 при этом упирается своим концом в плечо собачки 64 рычажного запора 63, 64 и отводит ее в крайнее положение. Собачка 64 служит опорой пружинной крышке 65, поддерживающей освобожденную от зажима шпалу, и когда собачка 64 будет повернута рычагом 63, то обработанная шпала под действием собственного веса скатывается по наклонной плоскости на вагонетку. Крышка 65 пружиной 66 возвраш,ается по удалений шпалы в свое первоначальное положение.

Каретка, несун1ая шпалу, движется при помощи бесконечных тросов (фиг. 1, 2), направляемых роликами 67, 68, 69, 70. Роликам 67 и 68 сообщается движение от червячной шестерни 71, насаженной на одно1%оси с ним и сцепленной с червяком 72. Червяк 72 получает вращение от валика 73 с фрикционным шкивом 74 (фиг. 1, 14, 15), связанного с червяком 72 через посредство вала 75 и двух шарниров Гука. Фрикционный шкив 74 связан двумя серьгами с рукояткой 76, помощью которой он перемещаться вдоль валика 73. Фрикционный шкив 74 под прямым углом соприкасается со вторым шкивом 79, насаженным на конце оси патрона 3 (фиг. 11) и образующим фрикционную передачу 74, 79. Когда шкив 74 занимает среднее положение по отношению к центру оси патрона 3, он опирается на площадку стерженька 80 и остается в покое. При передвижении шкива 74 к тому или другому краю шкива 79 получается соответствующее изменение скорости вращения роликов 67, 68, а следовательно, и скорости хода каретки, несущей обрабатываемую шналу.

Во время быстрой подачи каретки рабочий не в состоянии остановить каретку точно в крайних положения, почему для избежания поломки частей станка в нем применено приспособление для автоматического выключения подачи. Приспособление состоит из длинной полосы 81 (фиг. 3, 5, 6), перемещающейся по направляющим вдоль станины станка. По концам станины станка закреплены на оси коленчатые рычаги 82, 83 (фиг. 3), нижние концы которых входят в отверстия полосы 81, а верхние концы располагаются выше стола станка. Каретка в своих крайних положениях нажимает на плечи, рычагов 82 или 83 и передвигает полосу 81, которая нормально удерживается прулсинами в среднем положении. В средней ЧЕСТИ полоса 81 снабжена кулачками 84, 85 (фиг. 3, 4), расположенными в разных плоскостях и воздействующими на изогнутые стержни 86, 87 (фиг. 2, о), которые нажимают на серьгу 88, несущую такие же кулачки, как и полоса 81. Кулачки серьги 88 расположены в разных плоскостях, так же как и кулачки полосы 81, с таким расчетом, чтобы при воздействии стержней 81э, 87 происходило расцепление шкивов 74 и 79 фрикционной передачи и, следовательно, автоматическая остановка ао дачи каретки.

Шпала, подлежащая обработке, попадая на приемный стол, может лечь широкой постелью вниз, тогда как для обработки она должна лежать широкой постелью вверх. Для механизации переворачивания шпалы и ее усгановки в требуемое положение служит приспособление, состоящее из коленчатого рычага 89 (фиг. 6), одно плечо которого служит педалью, а другое сцеплено серьгой 90 с изогнутым рычагом 91. Для установки шпалы посередине стола станка служат две пары коленчатых рычагов 92, 93, связанных друг с другом серьгами 94 и с единбнных пружинами 95 с коленчатым рычагом 96. 1 ле40 рычага 96 связано тягой 97 с рукояткой 98,

При отклонении рукоятки 98 от вертикального положения свободные концы рычагов 92, 93 сближаются и ставят шпалу в центр стола. При этом пружины 95 служат для регулирования перемещения концов обоих рычагов 92, 93 при разной ширине шпал.

Поворот шпалы осуществляется воздействием на педаль рычага 89, причем происходит поворот рычлжной системы 89, 90. 91 и переворачивание шпалы.

Предмет изобретения.

1.Строгальный шпалорезный стапок, отличающийся тем, что рабочие ножи 6- 7 (фиг, 1, 11, 12) в нем сделаны новоротными в их 1лоскости на патроне 3 в соответствии с формой профиля обрабатываемой шпалы (фиг. 17)

2,В станке по п. 1 приспособление для перестановки ножей, отличающееся тем, Ч1О каждый нож сделан поворотным около штифта 4 (фиг. -И, 12), направляется при повороте штифтом 25 и снабжен кулисным прорезом для камней 9 на осях 8, перемещаемых вдоль оси квадратного патрона 3, соответственно для групп ножей на том и другом конце рабочей части указанного

патрона, при помощи стержней 10, II рычагов 14, 15 и винта 18 (фиг. 5) с правой и левой нарезками и устаназливаемых по шкале при посредстве указателя 23.

3.В станке по п. 1 механизм для сообщенив движений несущей шпалу каретке и управления этими движениями, отличающийся применением связанных с кареткой бесконечных тросов, направляемых роликими 67, 68 и 69, 70 (фиг. 1, 2) и получающих перемещения от двигателя при посредстве торцевой фрикционной передачи 74, 79 (фиг. 2, 5), для перестановки шкива 74, которой используются взаимодействующие с кареткоЯ рычаги 82, 83 (фиг. 3), свяшкные с полосой 81, несущей кулачки 84, 85 для воздействия на стержни 86, 87 (фиг. 5) и через них на шкив 74.

4.В станке по п. 1 механизм для закрепления шпалы на каретке, отличающийся применением зажимов 38 (фаг. 5) и 39 (фиг. 9), сидящих соответственно на осях 36 и 37 и могущих вдоль них перемещаться при помощи рычажных систем 41, 43 и 42, 44, связанных одна с другой осью 45, в какпвом устройстве нагруженная пружиной ссь 37 несет рычаг 46 с роликом, взаимодействующим с рычажной системой 51, 52, 53, 54 (фиг. 8), управляемой при посредстве рукоятки 62 и педали 57 (фиг. 6).

5.В станке по п. 1 механизм для переворачивания шпалы и ее установки в требуемое положение, отличающийся применением в первом случае рычажной системы 91, 90, 89 (фиг. 6) и во втором-подобной же системы 92, 93, 94 с пружиной 95, управляемой системой рычагов 96, 97. 98.

6.В станке по п. 1 применение для отвода готовой шпалы люка с пружинной крышкой 65 (фиг. 7), для удерживания которой в закрытом положении и освобождения для открытия применен рычажный запор 64, 63. Сриг. 1 i4 Л 8J фиг. 5 16 I го „ и 22 „ а // , . Ш ГУ ь д 1 ЩрУ - 1ЖCDnr. 4 м 0 рИиг. 6

Сриг.7

ей

| название | год | авторы | номер документа |

|---|---|---|---|

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ЛЫЖ, ПРОПЕЛЛЕРОВ И Т. П. | 1930 |

|

SU35107A1 |

| Автомотический поводковый патрон | 1986 |

|

SU1388197A1 |

| Прибор для учета количества тепла и воды, потребляемых абонентом теплофикационной сети | 1932 |

|

SU34192A1 |

| СТАНОК ДЛЯ ВСТАВКИ И ЗАКРЕПЛЕНИЯ ПРОБОК ВО ВТУЛКАХ КАТУШЕК | 1928 |

|

SU20801A1 |

| СТРОГАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДЕРЕВА ПО ШАБЛОНУ | 1927 |

|

SU6588A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| Электрические часы | 1925 |

|

SU3620A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Автомат для изготовления иголок Миллера | 1929 |

|

SU27369A1 |

Шиг 13

/г 13

ctfnr.lS

Чс

-

г.7

I

- Сриг.Ю

Авторы

Даты

1936-08-31—Публикация

1936-01-23—Подача