Изобретение относится к станкостроению, может быть использовано в машиностроении при автоматизации токарных универсальных станков и является дополнительным к основному авт. св. № 867620.

Цель изобретения - расширение технологических возможностей станка путем одновременной обработки на станке как наружных, так и внутренних поверхностей.

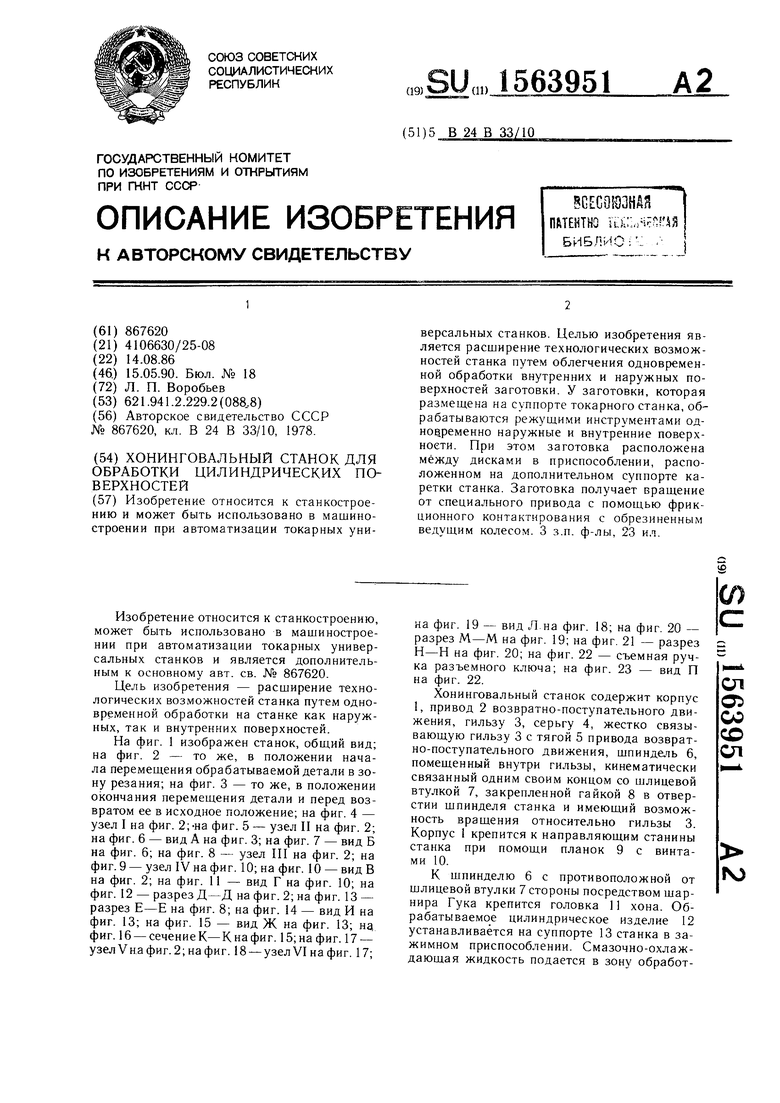

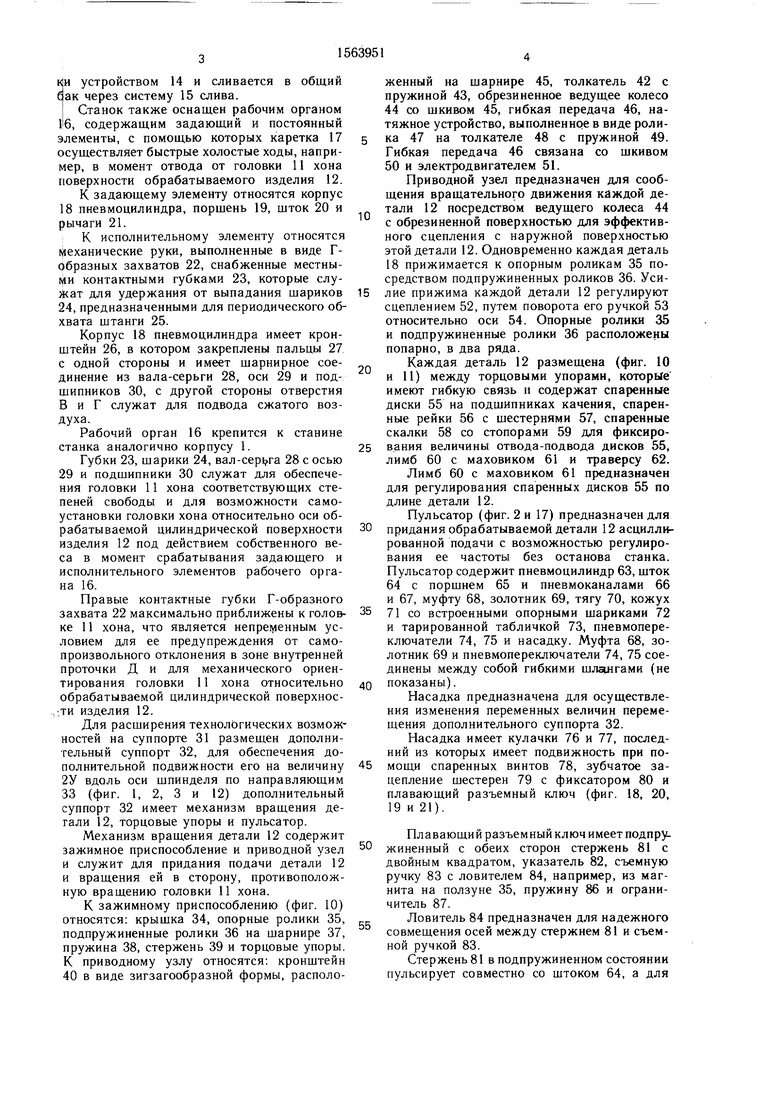

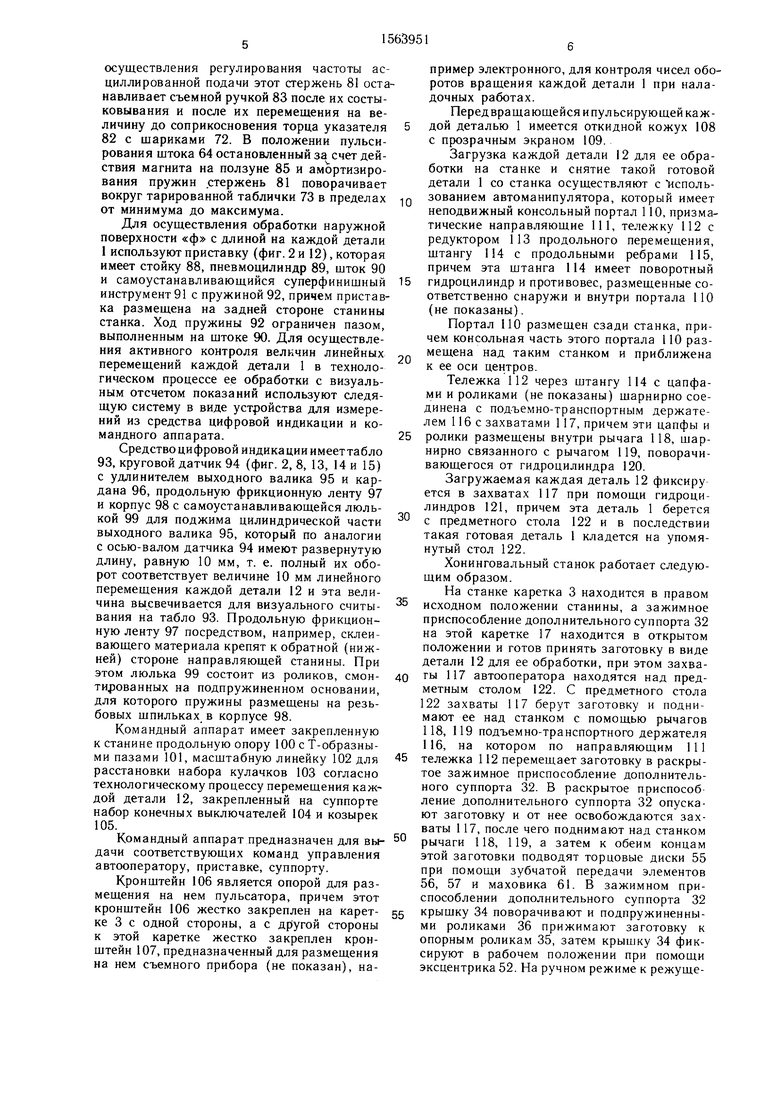

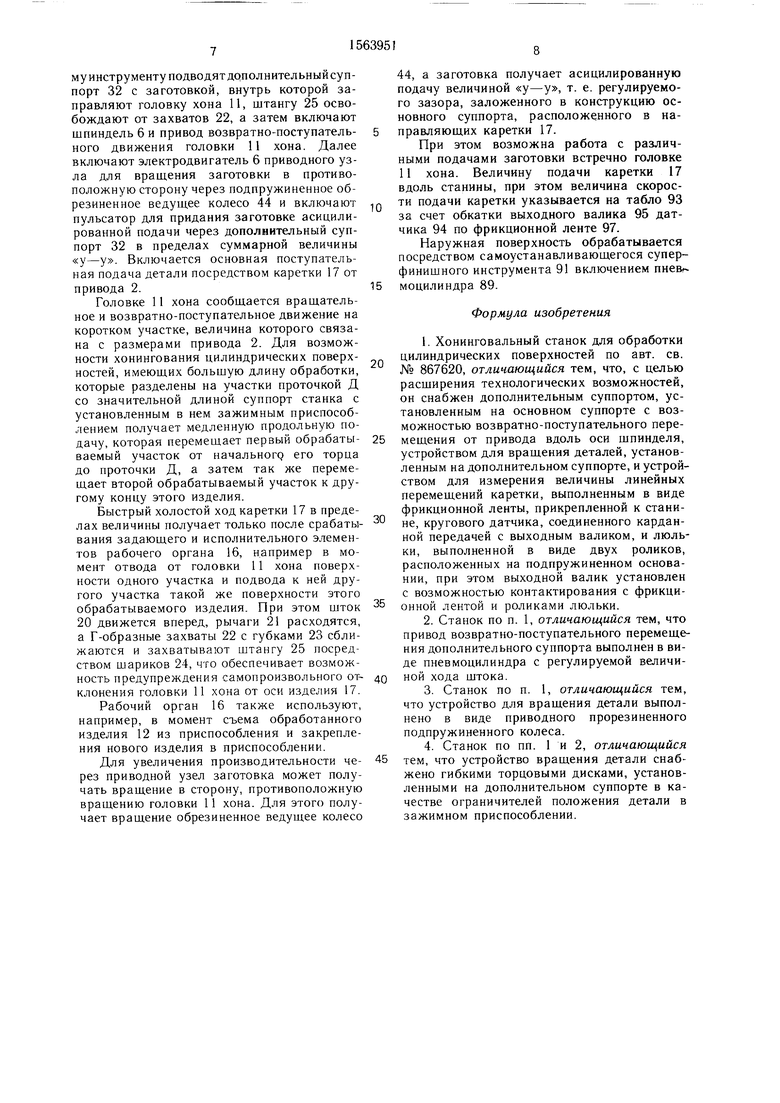

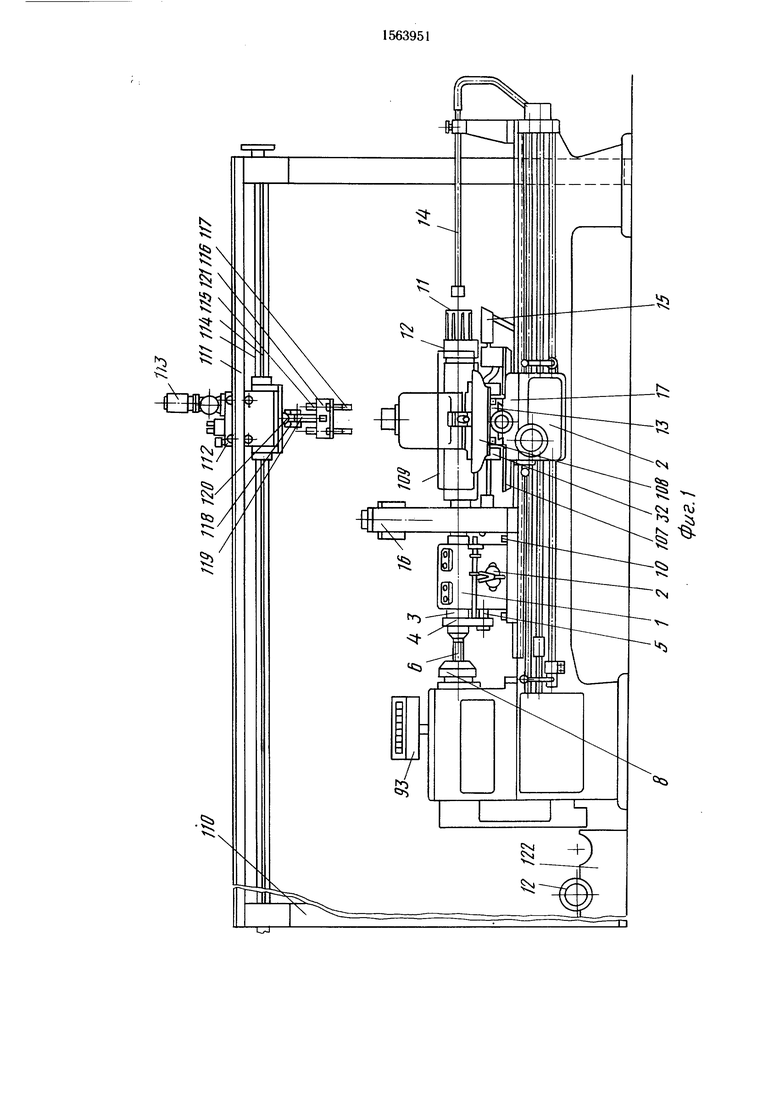

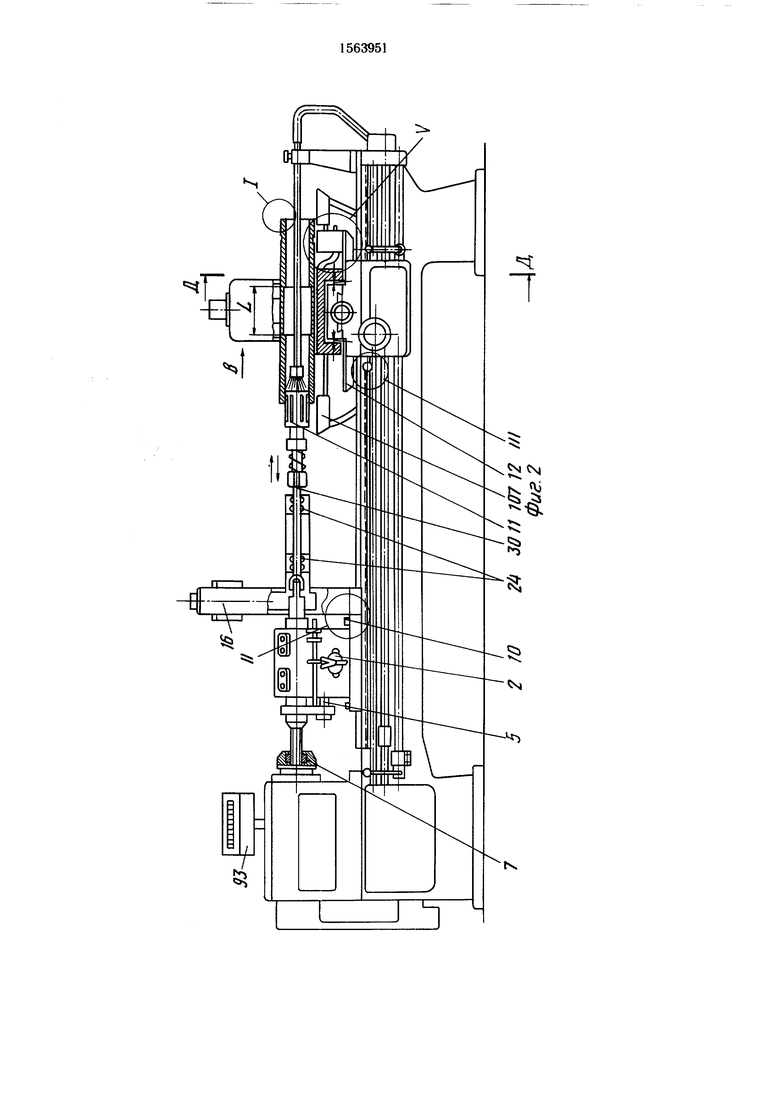

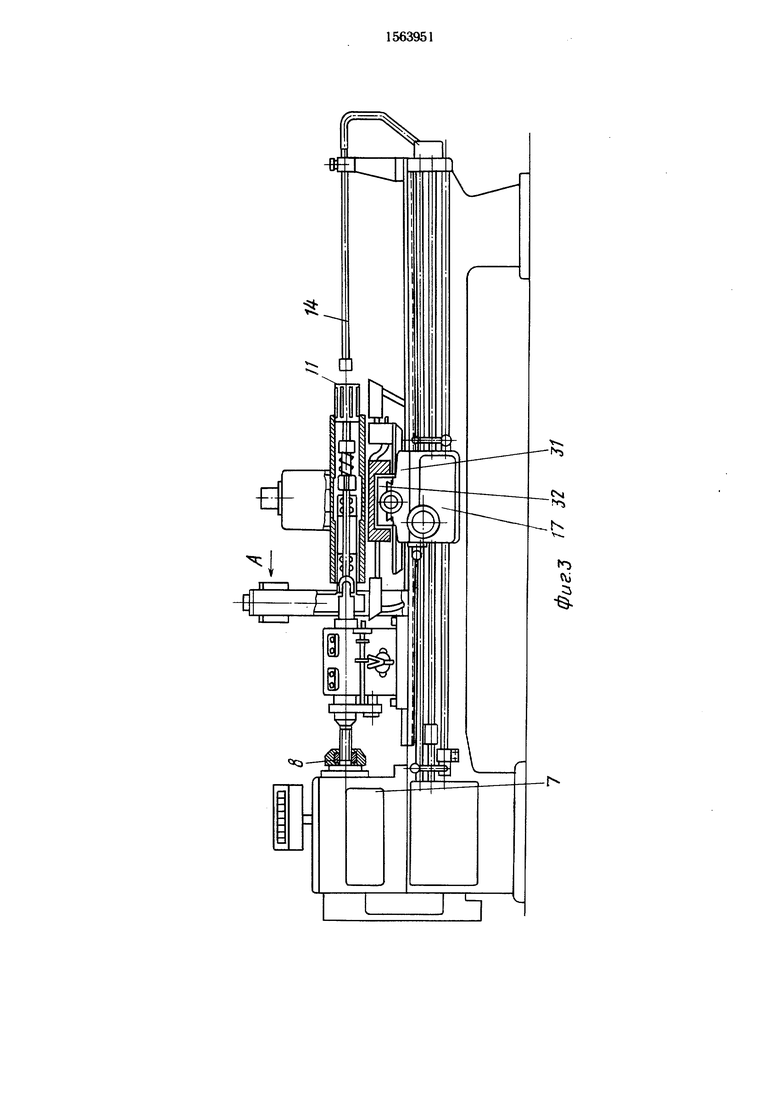

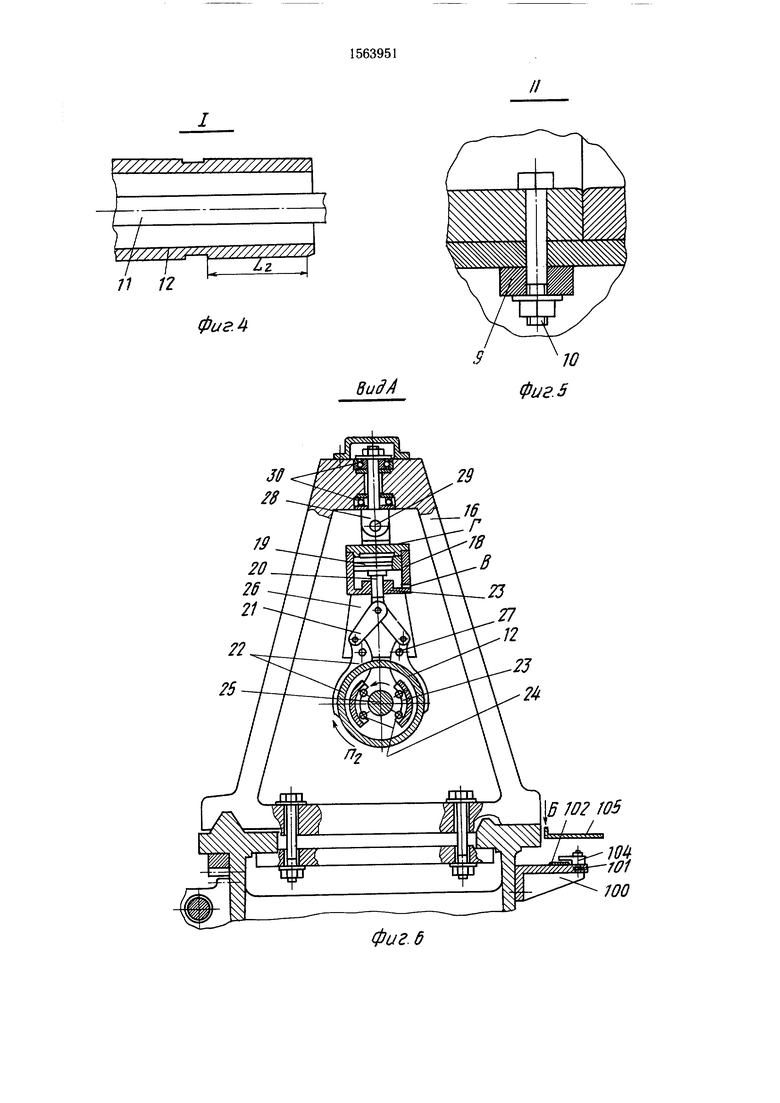

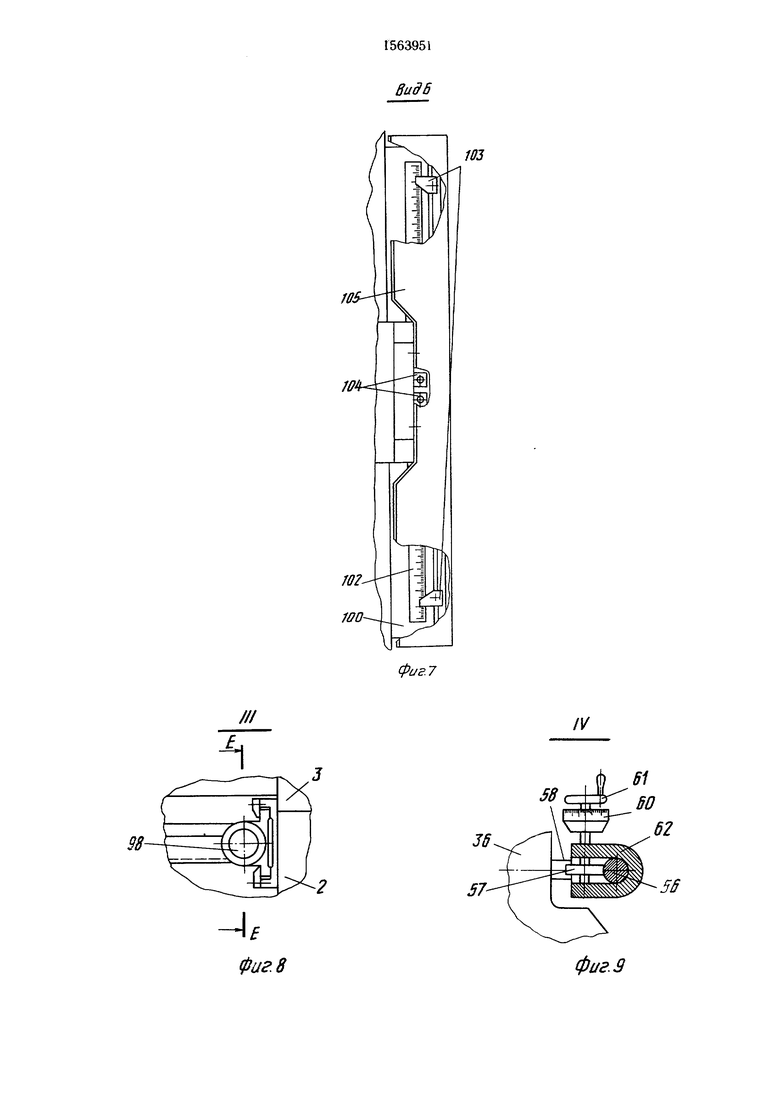

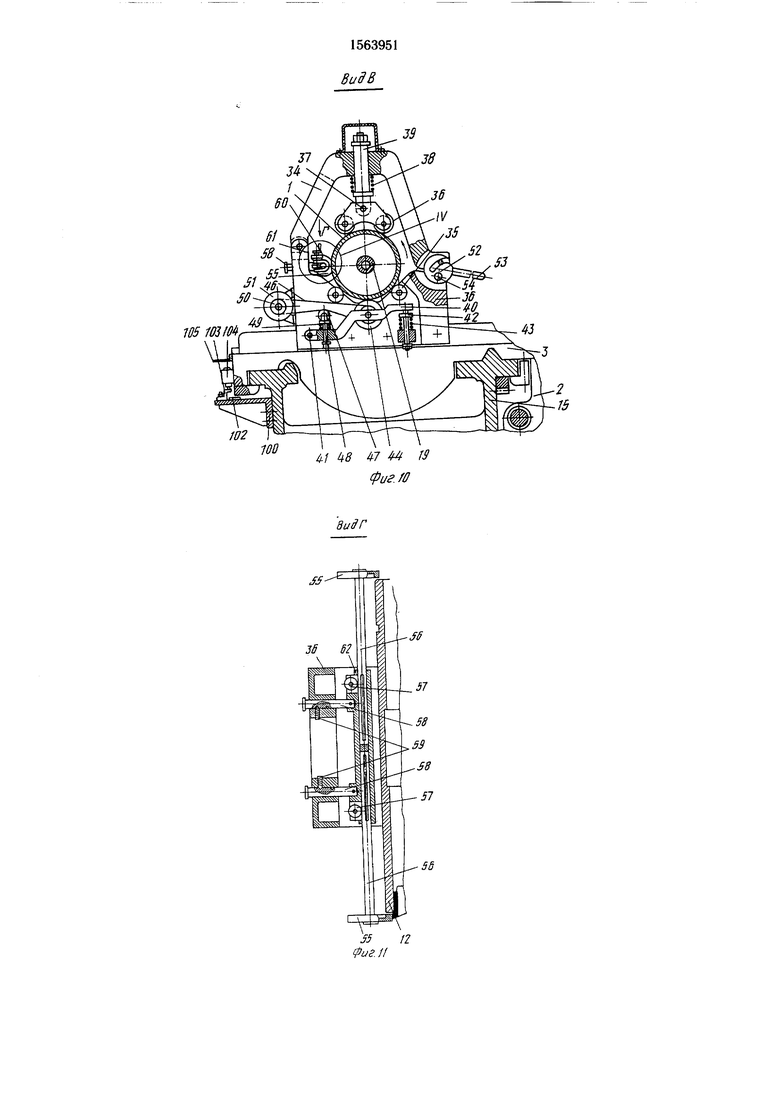

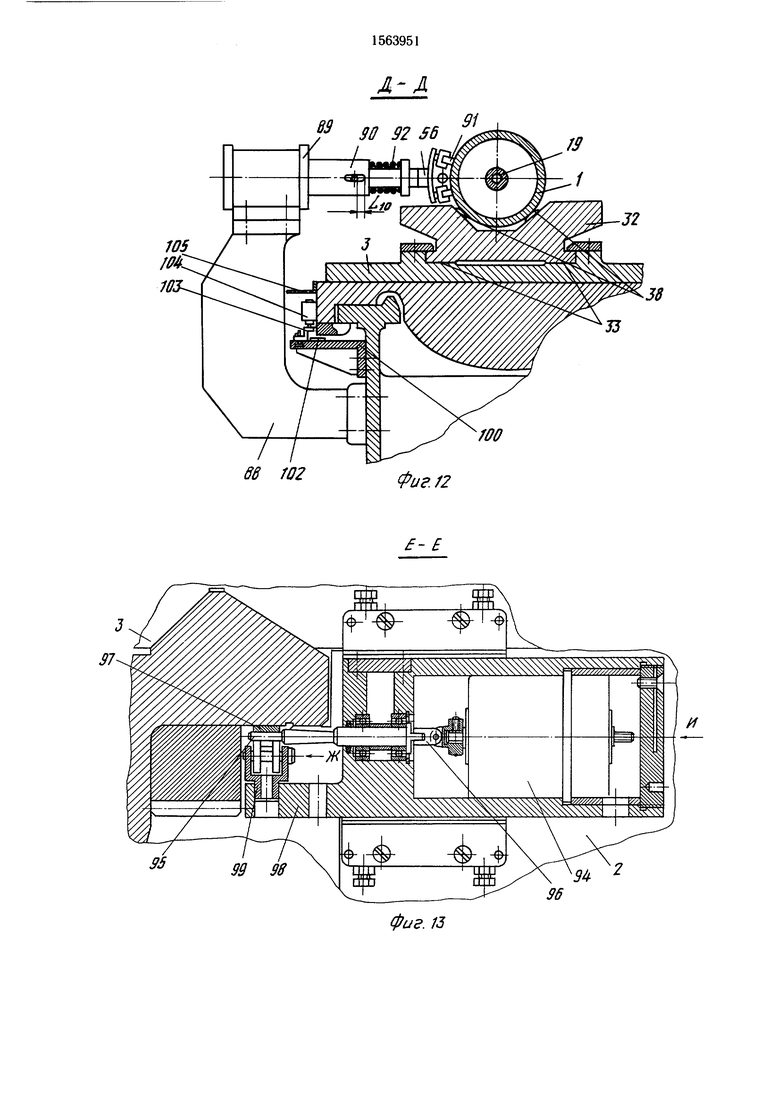

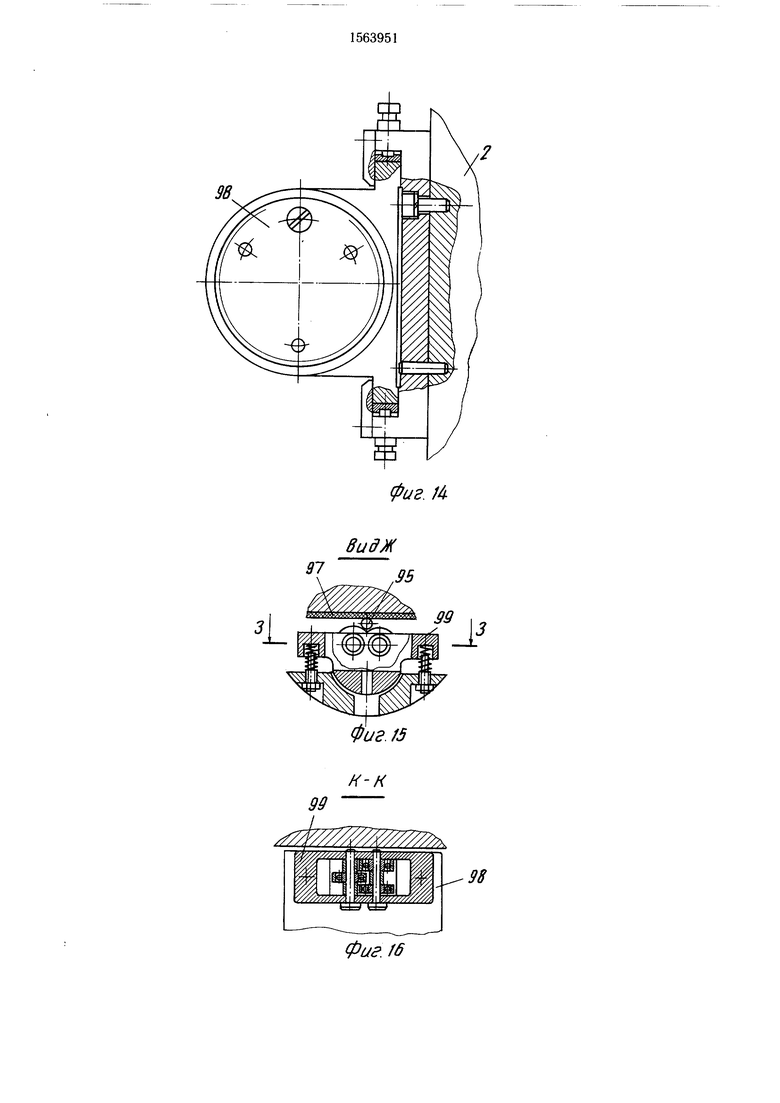

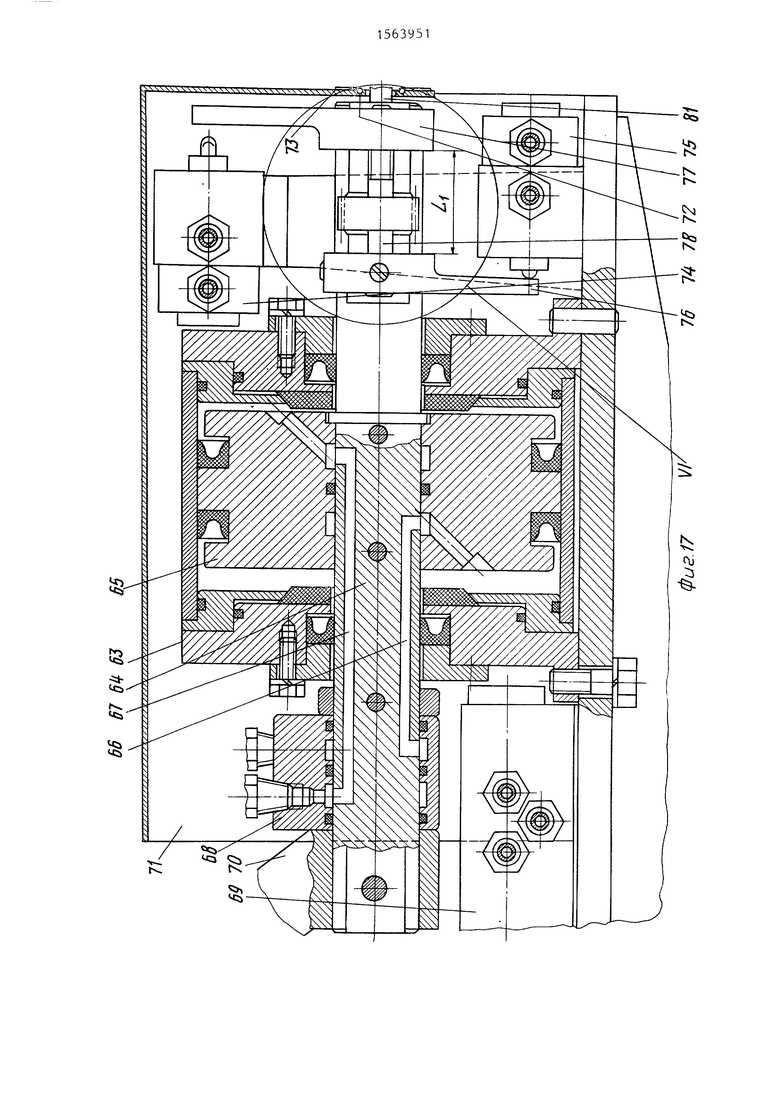

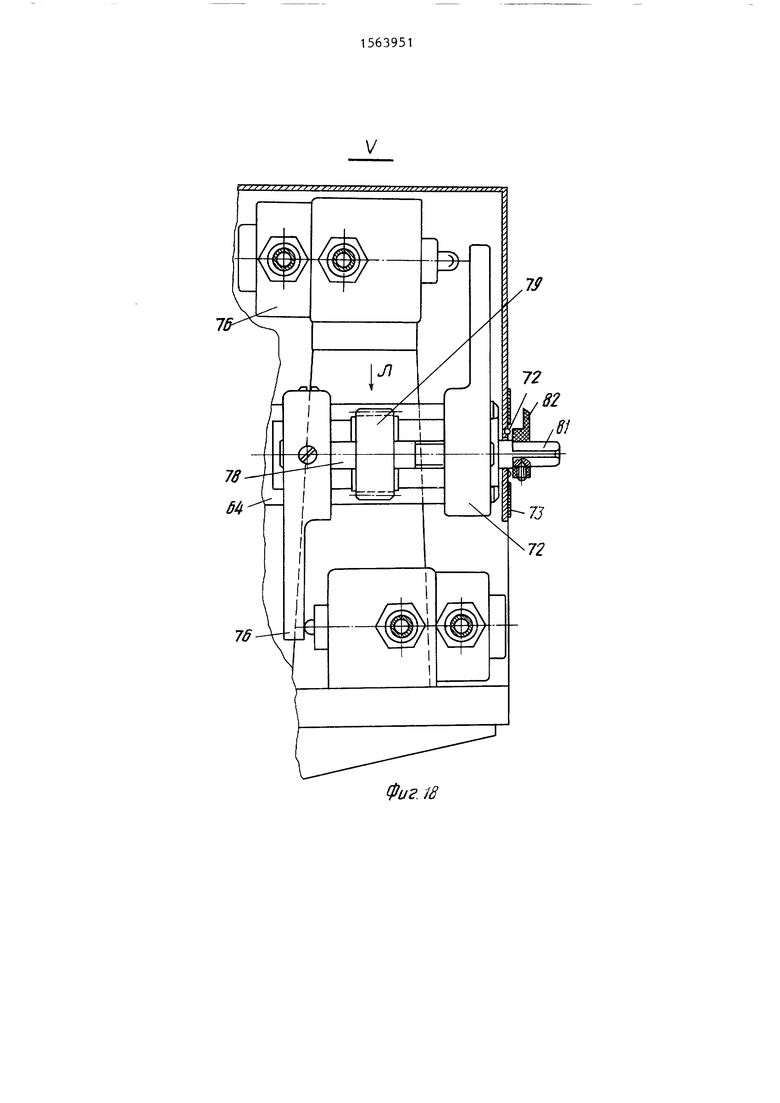

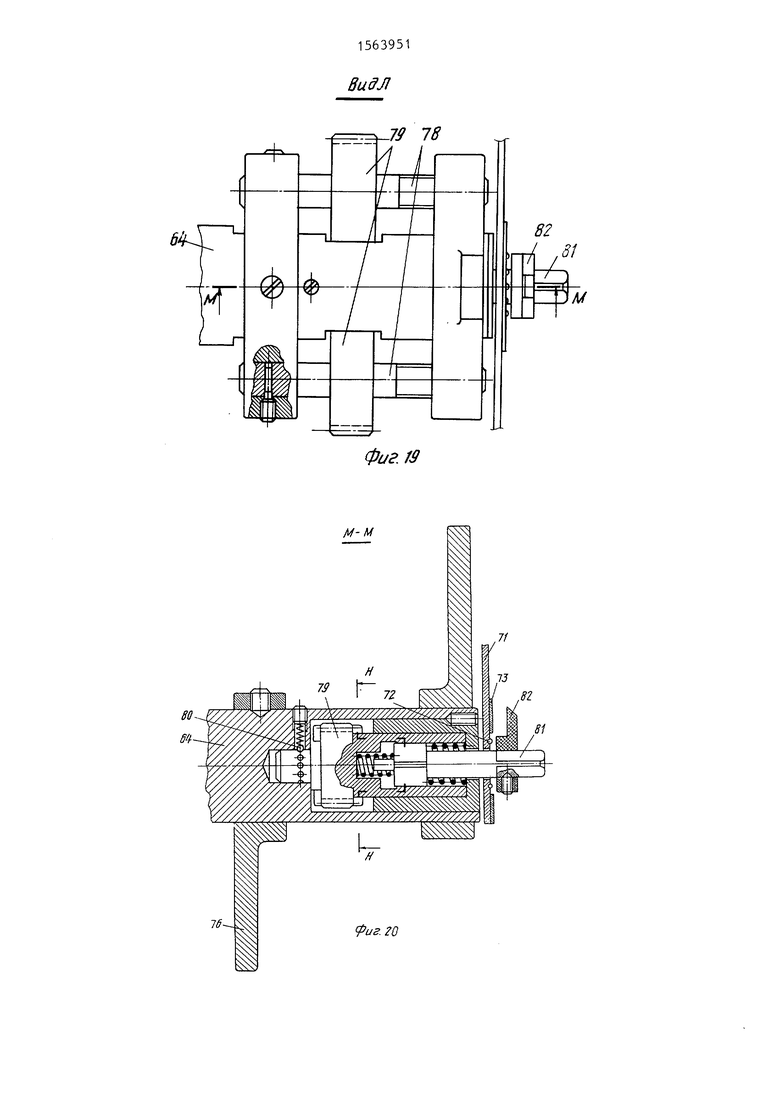

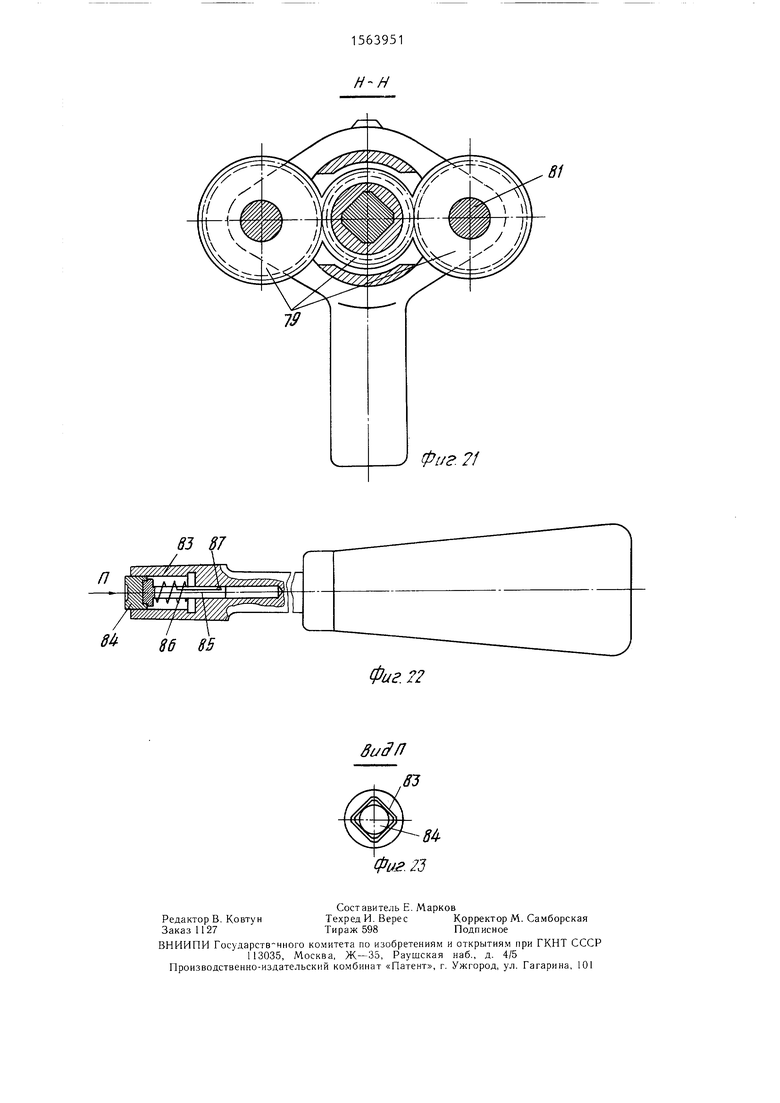

На фиг. 1 изображен станок, общий вид; на фиг. 2 - то же, в положении начала перемещения обрабатываемой детали в зону резания; на фиг. 3 - то же, в положении окончания перемещения детали и перед возвратом ее в исходное положение; на фиг. 4 - узел I на фиг. 2; -на фиг. 5 - узел II на фиг. 2; на фиг. 6 - вид А на фиг. 3; на фиг. 7 - вид Б на фиг. 6; на фиг. 8 - узел III на фиг. 2; на фиг. 9 -узел IV на фиг. 10; на фиг. 10 -вид В на фиг. 2; на фиг. 11 - вид Г на фиг. 10; на фиг. 12 - разрез Д-Д на фиг. 2; на фиг. 13 - разрез Е-Е на фиг. 8; на фиг. 14 - вид И на фиг. 13; на фиг. 15 - вид Ж на фиг. 13; на фиг. 16 -сечение К-К на фиг. 15; на фиг. 17 - узелУнафиг.2;нафиг. 18 -узел VI на фиг. 17;

на фиг. 19 - вид Л на фиг. 18; на фиг. 20 - разрез М-М на фиг. 19; на фиг. 21 - разрез Н-Н на фиг. 20; на фиг. 22 - съемная ручка разъемного ключа; на фиг. 23 - вид П на фиг. 22.

Хонинговальный станок содержит корпус 1, привод 2 возвратно-поступательного движения, гильзу 3, серьгу 4, жестко связывающую гильзу 3 с тягой 5 привода возвратно-поступательного движения, шпиндель 6, помещенный внутри гильзы, кинематически связанный одним своим концом со шлицевой втулкой 7, закрепленной гайкой 8 в отверстии шпинделя станка и имеющий возможность вращения относительно гильзы 3. Корпус 1 крепится к направляющим станины станка при помощи планок 9 с винтами 10.

К шпинделю 6 с противоположной от шлицевой втулки 7 стороны посредством шарнира Гука крепится головка 11 хона. Обрабатываемое цилиндрическое изделие 12 устанавливается на суппорте 13 станка в зажимном приспособлении. Смазочно-охлаж- дающая жидкость подается в зону обработСЛ

о со со

СП

N)

10

и устройством 14 и сливается в общий ак через систему 15 слива.

Станок также оснащен рабочим органом 16, содержащим задающий и постоянный лементы, с помощью которых каретка 17 5 существляет быстрые холостые ходы, например, в момент отвода от головки 11 хона поверхности обрабатываемого изделия 12.

К задающему элементу относятся корпус 18 пневмоцилиндра, поршень 19, шток 20 и рычаги 21.

К исполнительному элементу относятся механические руки, выполненные в виде Г- образных захватов 22, снабженные местными контактными губками 23, которые служат для удержания от выпадания шариков 15 24, предназначенными для периодического обхвата штанги 25.

Корпус 18 пневмоцилиндра имеет кронштейн 26, в котором закреплены пальцы 27 с одной стороны и имеет шарнирное соединение из вала-серьги 28, оси 29 и подшипников 30, с другой стороны отверстия В и Г служат для подвода сжатого возуха.

Рабочий орган 16 крепится к станине станка аналогично корпусу 1.25

Губки 23, шарики 24, вал-серьга 28 с осью 29 и подшипники 30 служат для обеспечения головки 11 хона соответствующих степеней свободы и для возможности самоустановки головки хона относительно оси обрабатываемой цилиндрической поверхности 30 изделия 12 под действием собственного веса в момент срабатывания задающего и исполнительного элементов рабочего органа 16.

Правые контактные губки Г-образного захвата 22 максимально приближены к голов- 35 ке 11 хона, что является непременным условием для ее предупреждения от самопроизвольного отклонения в зоне внутренней проточки Д и для механического ориентирования головки 11 хона относительно 40 обрабатываемой цилиндрической поверхнос- ти изделия 12.

Для расширения технологических возможностей на суппорте 31 размещен дополнительный суппорт 32, для обеспечения дополнительной подвижности его на величину 45 2У вдоль оси шпинделя по направляющим 33 (фиг. 1, 2, 3 и 12) дополнительный суппорт 32 имеет механизм вращения детали 12, торцовые упоры и пульсатор.

Механизм вращения детали 12 содержит зажимное приспособление и приводной узел 0 и служит для придания подачи детали 12 и вращения ей в сторону, противоположную вращению головки 11 хона.

К зажимному приспособлению (фиг. 10) относятся: крышка 34, опорные ролики 35, „ подпружиненные ролики 36 на шарнире 37, пружина 38, стержень 39 и торцовые упоры. К приводному узлу относятся: кронштейн 40 в виде зигзагообразной формы, располо0

5

5

0

5 0

5

0

женный на шарнире 45, толкатель 42 с пружиной 43, обрезиненное ведущее колесо 44 со шкивом 45, гибкая передача 46, натяжное устройство, выполненное в виде ролика 47 на толкателе 48 с пружиной 49. Гибкая передача 46 связана со шкивом 50 и электродвигателем 51.

Приводной узел предназначен для сообщения вращательного движения каждой детали 12 посредством ведущего колеса 44 с обрезиненной поверхностью для эффективного сцепления с наружной поверхностью этой детали 12. Одновременно каждая деталь

18прижимается к опорным роликам 35 посредством подпружиненных роликов 36. Усилие прижима каждой детали 12 регулируют сцеплением 52, путем поворота его ручкой 53 относительно оси 54. Опорные ролики 35 и подпружиненные ролики 36 расположены попарно, в два ряда.

Каждая деталь 12 размещена (фиг. 10 и 11) между торцовыми упорами, которые имеют гибкую связь и содержат спаренные диски 55 на подшипниках качения, спаренные рейки 56 с шестернями 57, спаренные скалки 58 со стопорами 59 для фиксирования величины отвода-подвода дисков 55, лимб 60 с маховиком 61 и траверсу 62.

Лимб 60 с маховиком 61 предназначен для регулирования спаренных дисков 55 по длине детали 12.

Пульсатор (фиг. 2 и 17) предназначен для придания обрабатываемой детали 12 асцилли- рованной подачи с возможностью регулирования ее частоты без останова станка. Пульсатор содержит пневмоцилиндр 63, шток 64 с поршнем 65 и пневмоканалами 66 и 67, муфту 68, золотник 69, тягу 70, кожух 71 со встроенными опорными шариками 72 и тарированной табличкой 73, пневмопере- ключатели 74, 75 и насадку. Муфта 68, золотник 69 и пневмопереключатели 74, 75 соединены между собой гибкими шлангами (не показаны).

Насадка предназначена для осуществления изменения переменных величин перемещения дополнительного суппорта 32.

Насадка имеет кулачки 76 и 77, последний из которых имеет подвижность при помощи спаренных винтов 78, зубчатое зацепление шестерен 79 с фиксатором 80 и плавающий разъемный ключ (фиг. 18, 20,

19и 21).

Плавающий разъемный ключ имеет подпружиненный с обеих сторон стержень 81 с двойным квадратом, указатель 82, съемную ручку 83 с ловителем 84, например, из магнита на ползуне 35, пружину 86 и ограничитель 87.

Ловитель 84 предназначен для надежного совмещения осей между стержнем 81 и съемной ручкой 83.

Стержень 81 в подпружиненном состоянии пульсирует совместно со штоком 64, а для

осуществления регулирования частоты ас- циллированной подачи этот стержень 81 останавливает съемной ручкой 83 после их состыковывания и после их перемещения на величину до соприкосновения торца указателя 82 с шариками 72. В положении пульсирования штока 64 остановленный за счет действия магнита на ползуне 85 и амортизирования пружин .стержень 81 поворачивает вокруг тарированной таблички 73 в пределах от минимума до максимума.

Для осуществления обработки наружной поверхности «ф с длиной на каждой детали 1 используют приставку (фиг. 2 и 12), которая имеет стойку 88, пневмоцилиндр 89, шток 90 и самоустанавливающийся суперфинишный инструмент 91 с пружиной 92, причем приставка размещена на задней стороне станины станка. Ход пружины 92 ограничен пазом, выполненным на штоке 90. Для осуществления активного контроля величин линейных перемещений каждой детали 1 в технологическом процессе ее обработки с визуальным отсчетом показаний используют следящую систему в виде устройства для измерений из средства цифровой индикации и командного аппарата.

Средство цифровой индикации имеет табло 93, круговой датчик 94 (фиг. 2, 8, 13, 14 и 15) с удлинителем выходного валика 95 и кардана 96, продольную фрикционную ленту 97 и корпус 98 с самоустанавливающейся люль- кой 99 для поджима цилиндрической части выходного валика 95, который по аналогии с осью-валом датчика 94 имеют развернутую длину, равную 10 мм, т. е. полный их оборот соответствует величине 10 мм линейного перемещения каждой детали 12 и эта величина высвечивается для визуального считывания на табло 93. Продольную фрикционную ленту 97 посредством, например, склеивающего материала крепят к обратной (нижней) стороне направляющей станины. При этом люлька 99 состоит из роликов, смон- тированных на подпружиненном основании, для которого пружины размещены на резьбовых шпильках в корпусе 98.

Командный аппарат имеет закрепленную к станине продольную опору 100 с Т-образными пазами 101, масштабную линейку 102 для расстановки набора кулачков 103 согласно технологическому процессу перемещения каждой детали 12, закрепленный на суппорте набор конечных выключателей 104 и козырек 105.

Командный аппарат предназначен для вы- дачи соответствующих команд управления автооператору, приставке, суппорту.

Кронштейн 106 является опорой для размещения на нем пульсатора, причем этот кронштейн 106 жестко закреплен на карет- ке 3 с одной стороны, а с другой стороны к этой каретке жестко закреплен кронштейн 107, предназначенный для размещения на нем съемного прибора (не показан), на

Q

5 о 5

0

5

0

5

5

пример электронного, для контроля чисел оборотов вращения каждой детали 1 при наладочных работах.

Перед вращающейся и пульсирующей каждой деталью 1 имеется откидной кожух 108 с прозрачным экраном 109.

Загрузка каждой детали 12 для ее обработки на станке и снятие такой готовой детали 1 со станка осуществляют с использованием автоманипулятора, который имеет неподвижный консольный портал 110, призматические направляющие 111, тележку 112 с редуктором 113 продольного перемещения, штангу 114 с продольными ребрами 115, причем эта штанга 114 имеет поворотный гидроцилиндр и противовес, размещенные соответственно снаружи и внутри портала 110 (не показаны).

Портал ПО размещен сзади станка, причем консольная часть этого портала 110 размещена над таким станком и приближена к ее оси центров.

Тележка 112 через штангу 114 с цапфами и роликами (не показаны) шарнирно соединена с подъемно-транспортным держателем 116 с захватами 117, причем эти цапфы и ролики размещены внутри рычага 118, шарнирно связанного с рычагом 119, поворачивающегося от гидроцилиндра 120.

Загружаемая каждая деталь 12 фиксиру ется в захватах 117 при помощи гидроцилиндров 121, причем эта деталь 1 берется с предметного стола 122 и в последствии такая готовая деталь 1 кладется на упомянутый стол 122.

Хонинговальный станок работает следующим образом.

На станке каретка 3 находится в правом исходном положении станины, а зажимное приспособление дополнительного суппорта 32 на этой каретке 17 находится в открытом положении и готов принять заготовку в виде детали 12 для ее обработки, при этом захваты 117 автооператора находятся над предметным столом 122. С предметного стола 122 захваты 117 берут заготовку и поднимают ее над станком с помощью рычагов 118, 119 подъемно-транспортного держателя 116, на котором по направляющим 111 тележка 112 перемещает заготовку в раскрытое зажимное приспособление дополнительного суппорта 32. В раскрытое приспособление дополнительного суппорта 32 опускают заготовку и от нее освобождаются захваты 117, после чего поднимают над станком рычаги 118, 119, а затем к обеим концам этой заготовки подводят торцовые диски 55 при помощи зубчатой передачи элементов 56, 57 и маховика 61. В зажимном приспособлении дополнительного суппорта 32 крышку 34 поворачивают и подпружиненными роликами 36 прижимают заготовку к опорным роликам 35, затем крышку 34 фиксируют в рабочем положении при помощи эксцентрика 52. На ручном режиме к режущемуинструменту подводятдополнительныйсуп- порт 32 с заготовкой, внутрь которой заправляют головку хона 11, штангу 25 освобождают от захватов 22, а затем включают шпиндель 6 и привод возвратно-поступатель- ного движения головки 11 хона. Далее включают электродвигатель 6 приводного узла для вращения заготовки в противоположную сторону через подпружиненное об- резиненное ведущее колесо 44 и включают пульсатор для придания заготовке асицили- рованной подачи через дополнительный суппорт 32 в пределах суммарной величины «у-у. Включается основная поступательная подача детали посредством каретки 17 от привода 2.

Головке 11 хона сообщается вращательное и возвратно-поступательное движение на коротком участке, величина которого связана с размерами привода 2. Для возможности хонингования цилиндрических поверхностей, имеющих большую длину обработки, которые разделены на участки проточкой Д со значительной длиной суппорт станка с установленным в нем зажимным приспособлением получает медленную продольную подачу, которая перемещает первый обрабаты- ваемый участок от начального его торца до проточки Д, а затем так же перемещает второй обрабатываемый участок к другому концу этого изделия.

Быстрый холостой ход каретки 17 в пределах величины получает только после срабаты- вания задающего и исполнительного элементов рабочего органа 16, например в момент отвода от головки 11 хона поверхности одного участка и подвода к ней другого участка такой же поверхности этого обрабатываемого изделия. При этом шток 20 движется вперед, рычаги 21 расходятся, а Г-образные захваты 22 с губками 23 сближаются и захватывают штангу 25 посредством шариков 24, что обеспечивает возможность предупреждения самопроизвольного от- клонения головки 11 хона от оси изделия 17.

Рабочий орган 16 также используют, например, в момент съема обработанного изделия 12 из приспособления и закрепления нового изделия в приспособлении.

Для увеличения производительности че- рез приводной узел заготовка может получать вращение в сторону, противоположную вращению головки 11 хона. Для этого получает вращение обрезиненное ведущее колесо

44, а заготовка получает асицилированную подачу величиной «у-у, т. е. регулируемого зазора, заложенного в конструкцию основного суппорта, расположенного в направляющих каретки 17.

При этом возможна работа с различными подачами заготовки встречно головке 11 хона. Величину подачи каретки 17 вдоль станины, при этом величина скорости подачи каретки указывается на табло 93 за счет обкатки выходного валика 95 датчика 94 по фрикционной ленте 97.

Наружная поверхность обрабатывается посредством самоустанавливающегося суперфинишного инструмента 91 включением пнев моцилиндра 89.

Формула изобретения

1.Хонинговальный станок для обработки цилиндрических поверхностей по авт. св. № 867620, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен дополнительным суппортом, установленным на основном суппорте с возможностью возвратно-поступательного перемещения от привода вдоль оси шпинделя, устройством для вращения деталей, установленным на дополнительном суппорте, и устройством для измерения величины линейных перемещений каретки, выполненным в виде фрикционной ленты, прикрепленной к станине, кругового датчика, соединенного карданной передачей с выходным валиком, и люльки, выполненной в виде двух роликов, расположенных на подпружиненном основании, при этом выходной валик установлен с возможностью контактирования с фрикционной лентой и роликами люльки.

2.Станок по п. 1, отличающийся тем, что привод возвратно-поступательного перемещения дополнительного суппорта выполнен в виде пневмоцилиндра с регулируемой величиной хода штока.

3.Станок по п. 1, отличающийся тем, что устройство для вращения детали выполнено в виде приводного прорезиненного подпружиненного колеса.

4.Станок по пп. 1 и 2, отличающийся тем, что устройство вращения детали снабжено гибкими торцовыми дисками, установленными на дополнительном суппорте в качестве ограничителей положения детали в зажимном приспособлении.

N

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальный станок для обработки цилиндрических поверхностей | 1978 |

|

SU867620A2 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU295657A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СТАНОК ДЛЯ ДАВИЛЬНОЙ ОБРАБОТКИ | 1970 |

|

SU259033A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Карусельный токарный станок | 1976 |

|

SU582962A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Токарно-расточносверлильный агрегат | 1938 |

|

SU60632A1 |

Изобретение относится к станкостроению и может быть использовано в машиностроении при автоматизации токарных универсальных станков. Целью изобретения является расширение технологических возможностей станка путем облегчения одновременной обработки внутренних и наружных поверхностей заготовки. У заготовки, которая размещена на суппорте токарного станка, обрабатываются режущими инструментами одновременно наружные и внутренние поверхности. При этом заготовка расположена между дисками в приспособлении, расположенным на дополнительном суппорте каретки станка. Заготовка получает вращение от специального привода с помощью фрикционного контактирования с обрезиненным ведущим колесом. 3 з.п.ф-лы, 23 ил.

I96S9SI

фигЛ

ВидА

Фиг. 5

29

в т г05

в../.../..

чХХ hv i-444iaaai

100

Фиг. 6

$гпф

А/

196€9S,I

105 т№.

М 48

Ј5

39

38

S3

43

47 44 19 фиг.М

S6

57

& П Фиг 11

л-л

89 90 92 S6 91

95

-32

т

фиг. 13

98

99

I

т ////ш

32 I BBS L

ци 4-4-i

фиг. /4

Вид

Фиг.Н

Фиг./6

/Я SL LL ZL 8L И 9L

m ;Tl

CO vD

цапф

ffff Ј9 w LS gg

Фиг. 18

#л

м-м

BuffJJ

V 78

81

фиг.ГЗ

71

82

81

фиг. 20

86 85

) Фиг. 21

Фиг. 22

видЛ

| Хонинговальный станок для обработки цилиндрических поверхностей | 1978 |

|

SU867620A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-05-15—Публикация

1986-08-14—Подача