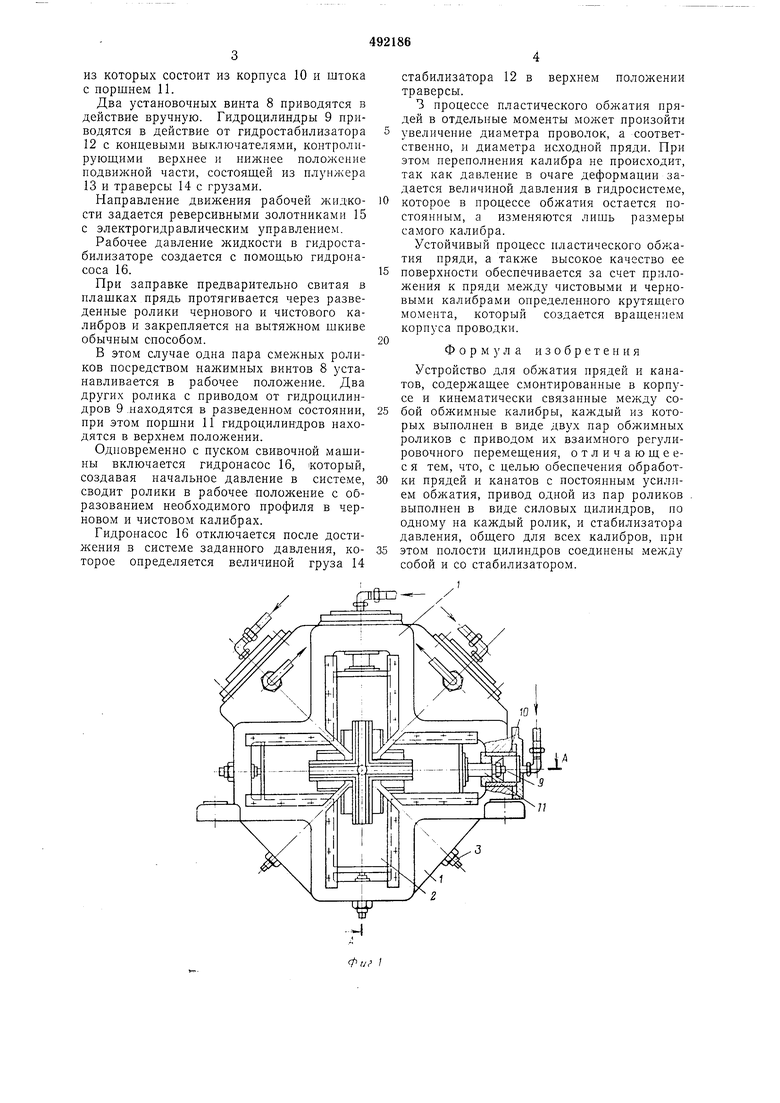

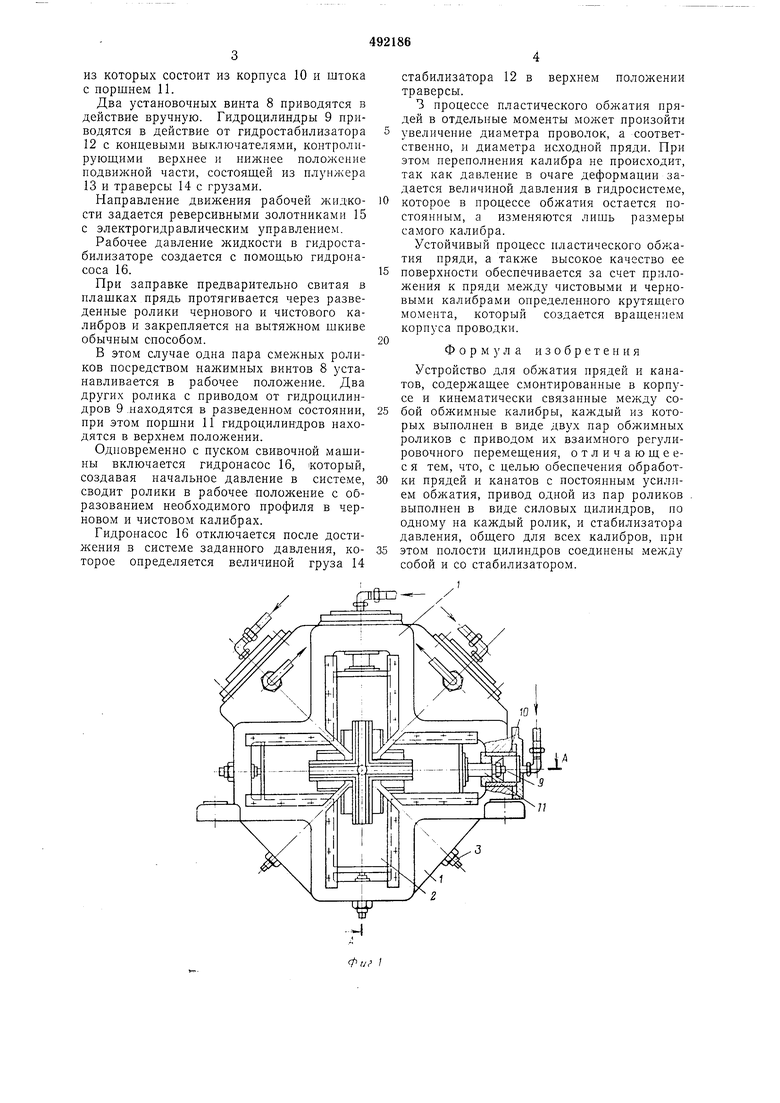

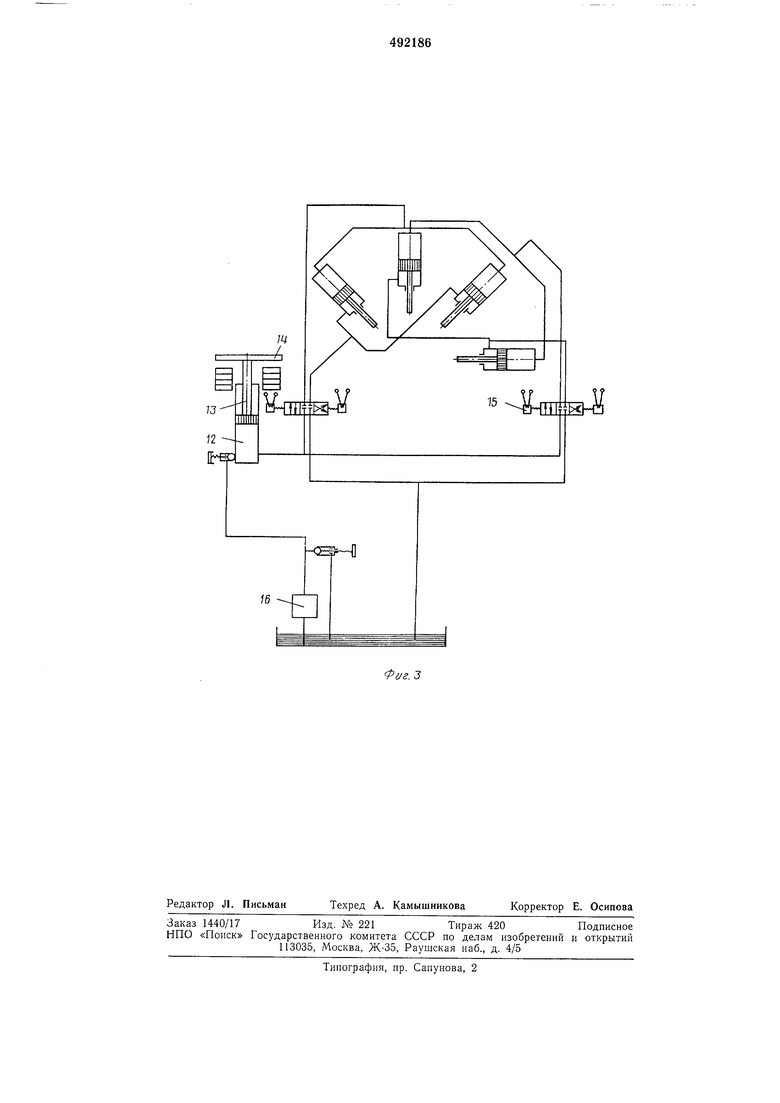

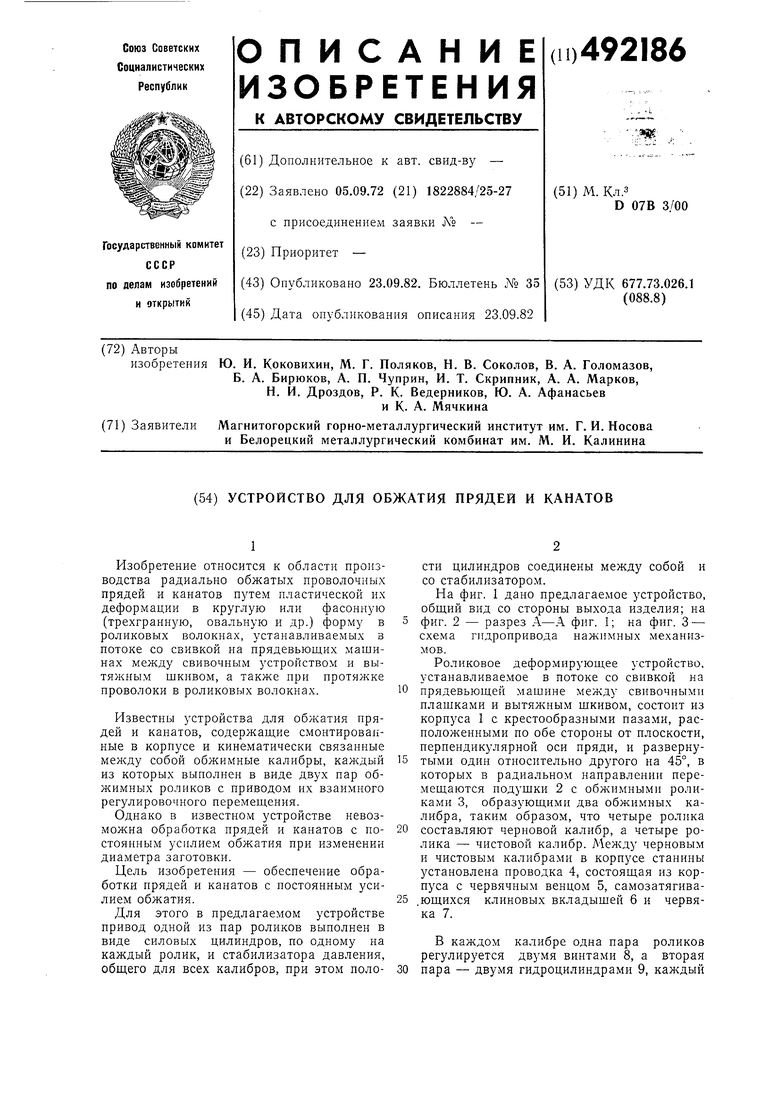

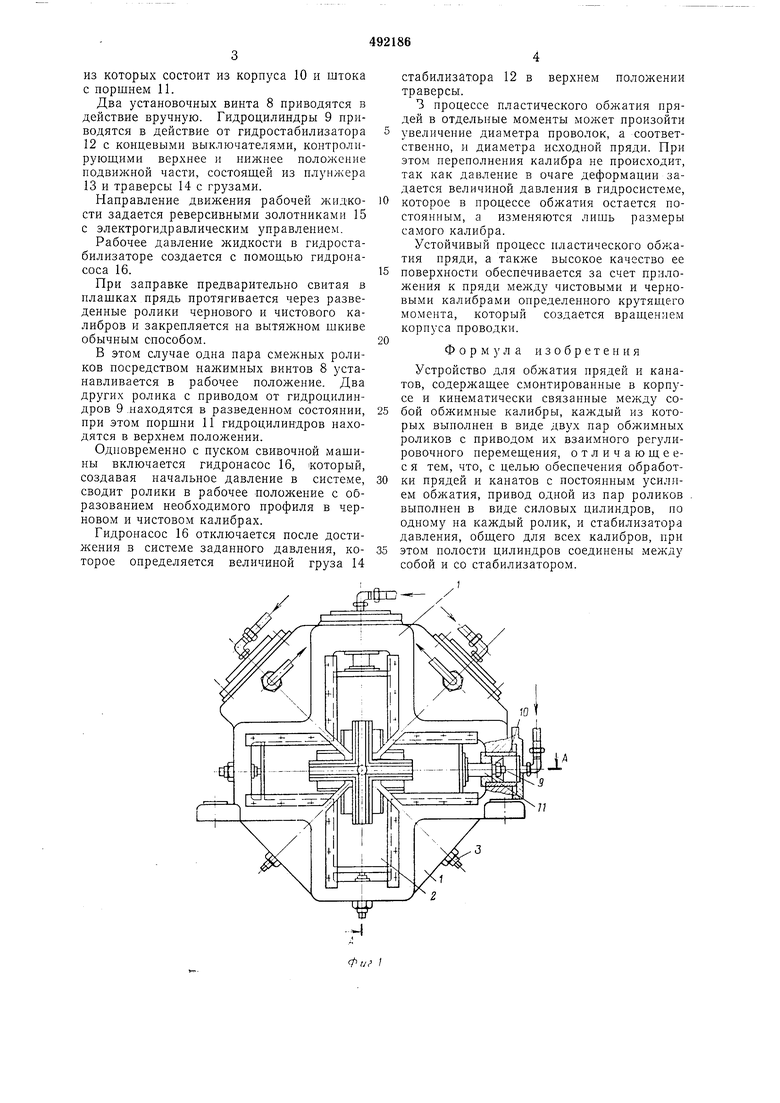

из которых состоит из корпуса 10 и штока с поршнем 11. Два установочных винта 8 приводятся в действие вручную. Гидроцилиндры 9 приводятся в действие от гидростабилизатора 12с концевыми выключателями, контролирующими верхнее и нижнее положение подвижной части, состоящей из плунжера 13и траверсы 14 с грузами. Направление движения рабочей жидкости задается реверсивными золотниками 15 с электрогидравлическим управлением. Рабочее давление жидкости в гидростабилизаторе создается с помощью гидронасоса 16. При заправке предварительно свитая в плащках прядь протягивается через разведенные ролики чернового и чистового калибров и закрепляется на вытяжном шкиве обычным способом. В этом случае одна пара смежных роликов посредством нажимных винтов 8 устанавливается в рабочее положение. Два других ролика с приводом от гидроцилиндров 9 .находятся в разведенном состоянии, при этом поршни И гидроцилиндров находятся в верхнем положении. Одновременно с пуском свивочной мащины включается гидронасос 16, который, создавая начальное давление в системе, сводит ролики в рабочее положение с образованием необходимого профиля в черновом и чистовом калибрах. Гидронасос 16 отключается после достижения в системе заданного давления, которое определяется величиной груза 14 6 стабилизатора 12 в верхнем положении траверсы. 3 процессе пластического обжатня прядей в отдельные моменты может произойти увеличение диаметра проволок, а соответственно, и диаметра исходной пряди. При этом переполнения калибра не происходит, так как давление в очаге деформации задается величиной давления в гидросистеме, которое в процессе обжатия остается постоянным, а изменяются лишь размеры самого калибра. Устойчивый процесс пластического обжатия пряди, а также высокое качество ее поверхности обеснечивается за счет приложения к пряди меладу чистовыми и черновыми калибрами определенного крутящего момента, который создается вращением корпуса проводки. Форм}ла изобретения Устройство для обжатия прядей и канатов, содержащее смонтированные в корпусе и кинематически связанные между собой обжимные калибры, каждый из которых выполнен в виде двух пар обжимных роликов с приводом их взаимного регулировочного перемещения, отличающееся тем, что, с целью обеспечения обработки прядей и канатов с постоянным усилием обл :атия, привод одной из пар роликов выполнен в виде силовых цилиндров, по одному на каждый ролик, и стабилизатора давления, общего для всех калибров, ирн этом полости цилиндров соединены между собой и со стабилизатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подкрутки канатов | 1975 |

|

SU547487A2 |

| Устройство для подкрутки канатов | 1977 |

|

SU658200A2 |

| Устройство для подкрутки канатов | 1974 |

|

SU496345A1 |

| УСТРОЙСТВО ДЛЯ ПЛАСТИЧЕСКОГО ОБЖАТИЯ КАНАТОВ | 2008 |

|

RU2371533C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| ОБЖИМНОЕ УСТРОЙСТВО К КАНАТОВЬЮЩЕЙ МАШИНЕ | 1996 |

|

RU2097460C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| ПРОКАТКА УГЛОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2530682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

Авторы

Даты

1982-09-23—Публикация

1972-09-05—Подача