Изобретение относится к области электротехники, в частности к способам изготовления композиционных резисторов.

Известные способы изготовления композиционных резисторов включают в себя операции формовки, выдержки, гидротермальной обработки и сушки резисторов. Однако указанные способы не дают желаемого результата при изготовлении композиционных резисторов из смесей сверхжесткой консистенции на основе портландцемента (бетэловых резисторов).

При изготовлении бетэловых резисторов из пластичных смесей с использованием вибрирования для уплотнения на поверхности бетэлового резистора образуется цементно-углеродистая пленка с более низким удельным электрическим сопротивлением, которая ухудшает адгезионные свойства поверхности, что является причиной низкого разрядного напряжения по поверхности в случае использования в качестве покрытия влагозащитных эмалей и лаков.

Изготовлять бетэловые резисторы путем наполнения готовой цилиндрической защитной оболочки бетэловой смесью не представляется возможным из-за ухудшения условий термовлажностной обработки и сушки изделия. Кроме того, во время термовлажностной обработки между защитной оболочкой и телом резистора могут образовываться трещины (микрозатворы) вследствие усадочных явлений и отсутствия достаточного сцепления. В этом случае возможно перекрытие под защитной оболочкой.

Целью изобретения является достижение монолитности защитной оболочки с телом резистора и обеспечение повышения напряжения перекрытия по телу резистора.

Цель достигается тем, что вначале между наружной стенкой формы и коаксиально расположенным цилиндром формуют методом виброуплотнения защитную оболочку на всю высоту резистора, затем, постепенно поднимая коаксиальный цилиндр, в свежеотформованную защитную оболочку формуют тело резистора путем динамического прессования, после чего отформованный резистор до гидротермальной обработки и сушки выдерживают в течение 20-40 ч при температуре 15-25оС.

Предлагаемый способ изготовления бетэловых резисторов поясняется на фиг. 1-4.

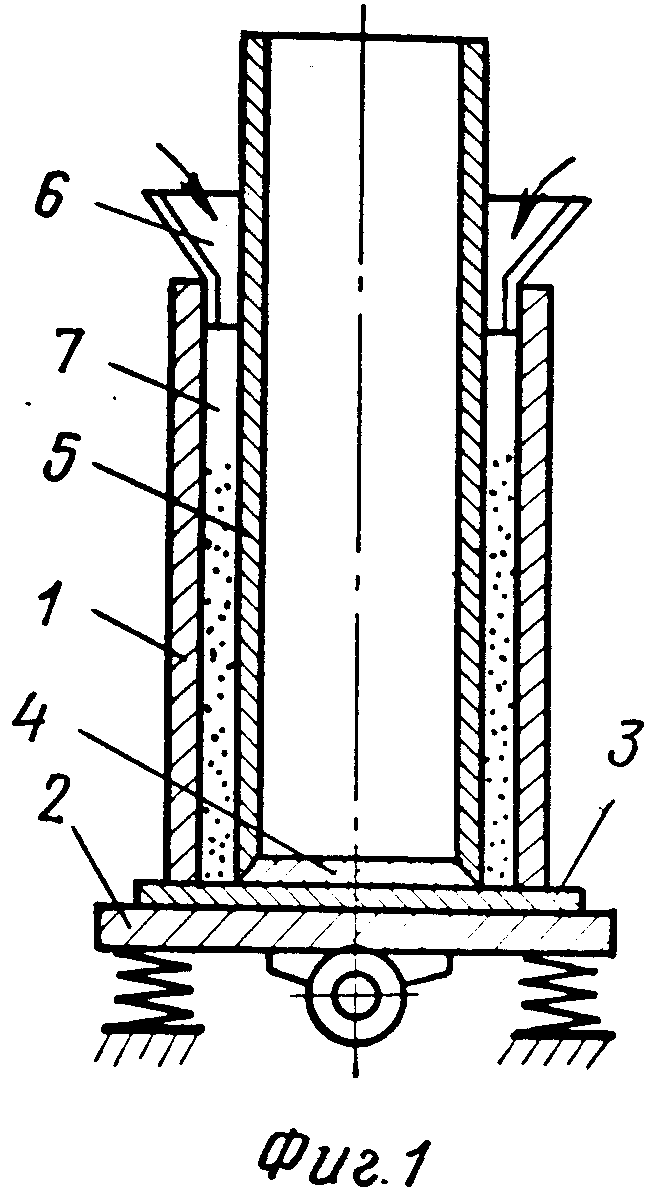

На фиг. 1 показан процесс изготовления защитной оболочки.

Форма 1 устанавливается на виброплощадку 2 и закрепляется. На поддон 3 формы 1 укладывается нижний формующий электрод 4, вставляются коаксиальный цилиндр 5 и загрузочная воронка 6. Смесь, приготовленная для защитной оболочки, через воронку 6 загружается в кольцеобразное пространство между внутренним цилиндром 5 и формой 1. Уплотнение смеси при изготовлении защитной оболочки осуществляется за счет вибрирования. После полного заполнения пространства 7 материалом защитного слоя убирается загрузочная воронка 6 и ставится фигурное кольцо 8, которое опускается на форму и закрепляется на ней винтами 9 (см. фиг. 2).

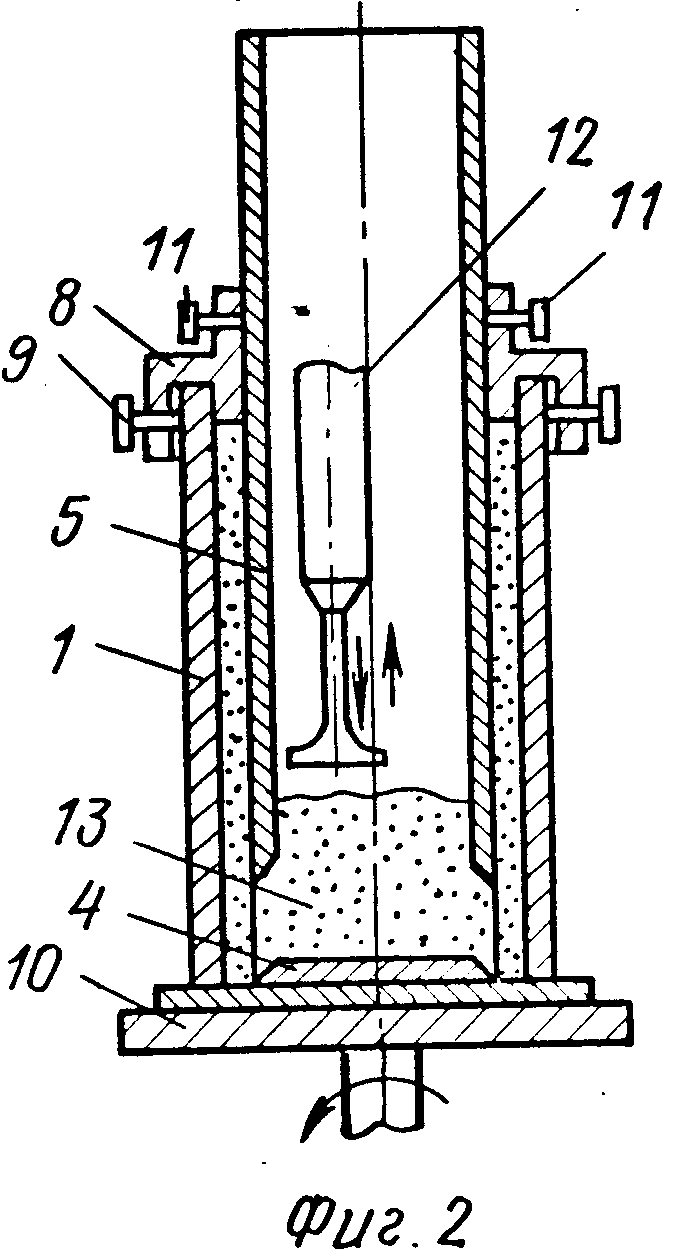

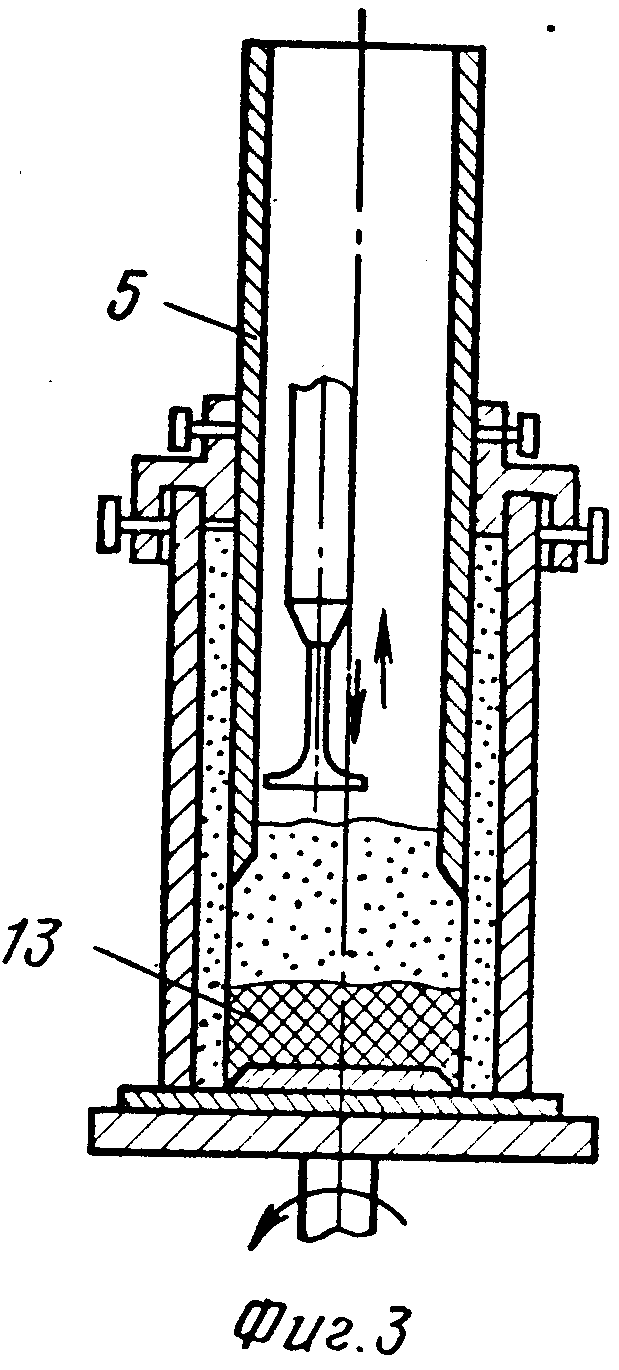

Процесс изготовления тела резистора изображен на фиг. 2, 3 и 4.

После завершения изготовления защитной оболочки форма в сборе переставляется с виброплощадки на поворотный стол 10 и закрепляется на нем. Коаксиальный цилиндр 5 приподнимается вверх и фиксируется в поднятом положении винтами 11.

В коаксиальный цилиндр засыпается бетэловая смесь с влажностью 6,5-10% , включается поворотный стол 10 и начинается процесс уплотнения смеси с помощью трамбовки 12. При таком методе формования тела резистора происходит дополнительное уплотнение защитной оболочки и частичное проникновение резистивного материала в пограничный слой защитной оболочки.

Уплотнив первую порцию бетэла 13, производят подъем коаксиального цилиндра на величину следующей загрузки, загружают бетэл и производят дальнейшее формование тела бетэлового резистора, как и предыдущей порции.

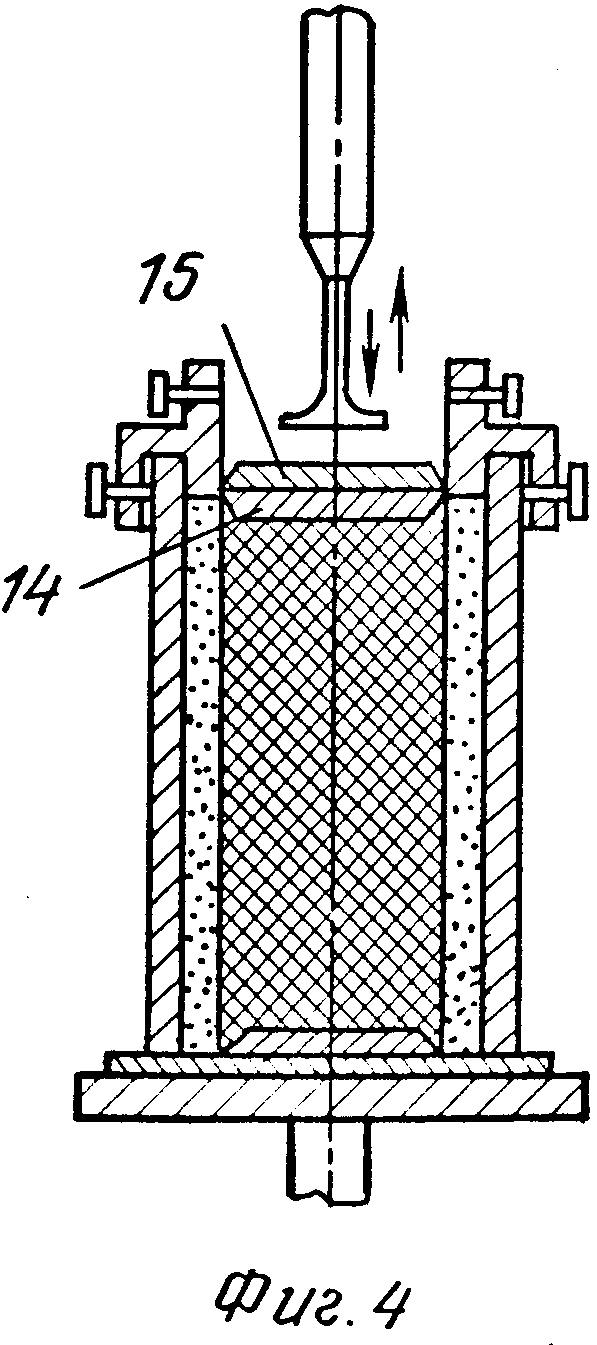

На фиг. 4 показано завершение формования тела бетэлового резистора. При завершении формования резистора укладывается верхний формующий электрод 14, а на него для смягчения удара - амортизирующая прокладка 15.

Завершив изготовление резистора, убирают фигурное кольцо 8 и оставляют резистор в форме на 20-40 ч. По истечении 20-40 ч производится распалубка изделия и резистор направляется на гидротермальную обработку и сушку.

Выше описано изготовление бетэлового резистора при поэтапной загрузке резистивного материала в отформованную защитную оболочку. Однако предложенный способ изготовления пригоден для случая непрерывного освобождения отформованной защитной оболочки от коаксиального цилиндра и непрерывной равномерной загрузки резистивного материала в освобождаемый объем. Количество загружаемой смеси и скорость подъема цилиндра должны быть синхронно связаны, чтобы обеспечить качественное уплотнение резистивного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2259023C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Способ изготовления строительных изделий | 1981 |

|

SU1011590A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ КОМПОЗИЦИОННЫХ РЕЗИСТОРОВ | 1991 |

|

RU2012084C1 |

| Способ формования бетонных изделий | 2022 |

|

RU2778921C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2033920C1 |

| СПОСОБ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2002 |

|

RU2214910C1 |

| Способ формования строительных изделий | 1988 |

|

SU1636213A1 |

| Установка для формования многопустотных панелей | 1990 |

|

SU1735015A1 |

| СПОСОБ УСТРОЙСТВА ТРЕХСЛОЙНОЙ ОГРАЖДАЮЩЕЙ КЕРАМЗИТОБЕТОННОЙ ПАНЕЛИ | 2002 |

|

RU2215649C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ РЕЗИСТОРОВ, состоящих из защитной оболочки, выполняемой из пластичных смесей, и собственно тела резистора, выполняемого из смесей сверхжесткой консистенции на основе портландцемента с влажностью смеси 6,5 - 10% , включающий формовку, выдержку, гидротермальную обработку и сушку резистора, отличающийся тем, что, с целью достижения монолитности защитной оболочки с телом резистора и повышения напряжения перекрытия по телу резистора, вначале между наружной стенкой формы и коаксиально расположенным цилиндром методом виброуплотнения формуют защитную оболочку на всю высоту резистора, затем, постепенно поднимая коаксиальный цилиндр, в свежеотформованную защитную оболочку формуют тело резистора путем динамического прессования, после чего отформованный резистор до гидротермальной обработки и сушки выдерживают в течение 20 - 40 ч при 15 - 25oС.

Авторы

Даты

1994-05-15—Публикация

1973-02-28—Подача